基于測量參數(shù)的化工機械漏電故障排查方法研究

鄭 蓉

(湖北寰安康華安全科技發(fā)展有限責任公司)

化工機械是用于化工生產的機器和設備的總稱。在化工生產中,為了將原料加工成特定規(guī)格的成品,往往需要一系列的化工過程,如原料預處理、化學反應、反應產物分離及精制等,而用于實現(xiàn)這些過程的機器或設備通常被歸類為化工機械[1]。在化工機械運行中,漏電是常見的故障之一,主要有靜電泄漏、電容泄漏、電阻泄漏及短路泄漏等類型,這種泄漏故障會嚴重影響化工機械的正常工作效率,甚至影響其壽命。

化工機械在加電測試前要檢查漏電故障,這是為了保證在使用化工機械時,不因泄漏而提前使電池能量耗盡,確保化工機械在電氣試驗中,不會影響機械和儀器的測試參數(shù);保證在使用時不會因光伏提前消耗能量而漏電。一般來說,漏電檢測主要有兩種方法:一是插頭開路法,就是把插頭的一部分斷開,其余的則是測試漏電;二是絕緣電阻法,即斷開插頭的一部分,測試該部分的漏電電阻是否合格,從而判斷漏電節(jié)點是否在該部位[2]。經過多年的發(fā)展,國內外已有一系列成熟的漏電故障檢測方法,如基于單片機、基于半波有效值和基于圖論模型的漏電故障排查方法。

通過對傳統(tǒng)故障檢測原理及其應用結果的研究,發(fā)現(xiàn)由于設備結構復雜,傳統(tǒng)檢測方法存在對母線影響大、靈敏度低和漏檢率高的問題,如果只增加一個指標,就很難保證其他指標不受影響。為此,筆者提出了一種基于測量參數(shù)的化工機械漏電故障排查方法——通過分析漏電參數(shù)的特性來確定當前化工機械運行中存在的漏電故障。

1 化工機械漏電故障排查方法設計

化工機械泄漏故障的正確分析是消除泄漏故障的前提,大多數(shù)設備故障不是突發(fā)性的,總是在發(fā)生前就有預兆,當預兆發(fā)展到一定程度時,就會出現(xiàn)故障。漏電故障產生的原因是多方面的,沒有固定的規(guī)律可循,應首先對各種故障類型進行綜合分析,根據(jù)現(xiàn)象逐步深入找出各種可能的直接或間接原因,按照化工機械的基本原理,綜合分析和邏輯判斷,最終找出故障部位。

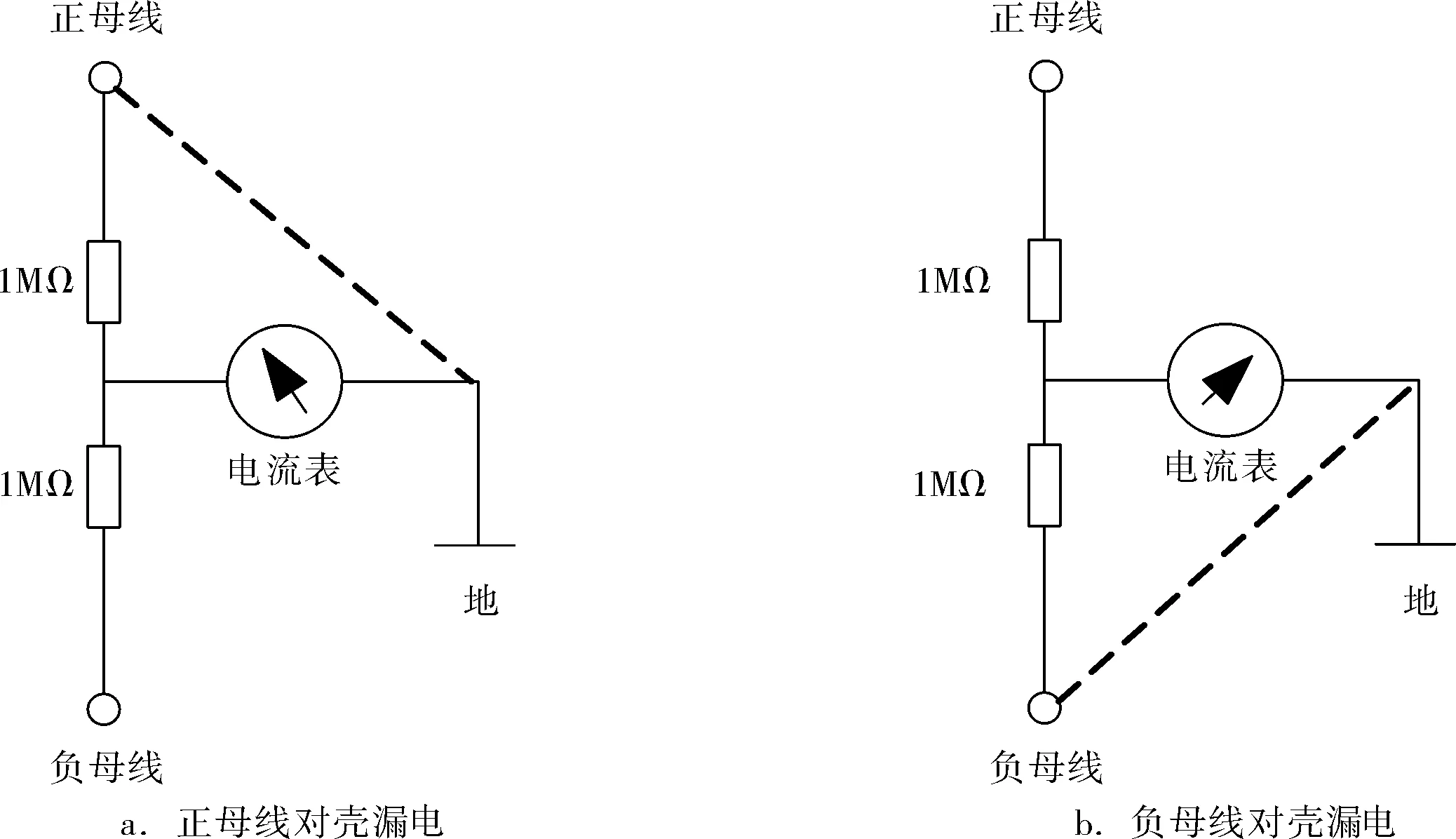

電源母線與化工機械之間應有絕緣。當母線與設備之間的絕緣性能降低時,會產生電流通道,故障將通過外殼從正極母線返回負極母線。根據(jù)漏電部位的不同,故障可分為正母線漏電和負母線漏電兩種類型。具體的漏電情形如圖1所示。

圖1中虛線表示漏電流通道,電流表記錄的就是漏電流的大小[3]。電流表向右偏表示負母線漏電,向左偏表示正母線漏電。設母線間的電壓為m(V),電流表的指示為i(μA),則漏電流通道的電阻為:

圖1 化工機械正、負母線漏電示意圖

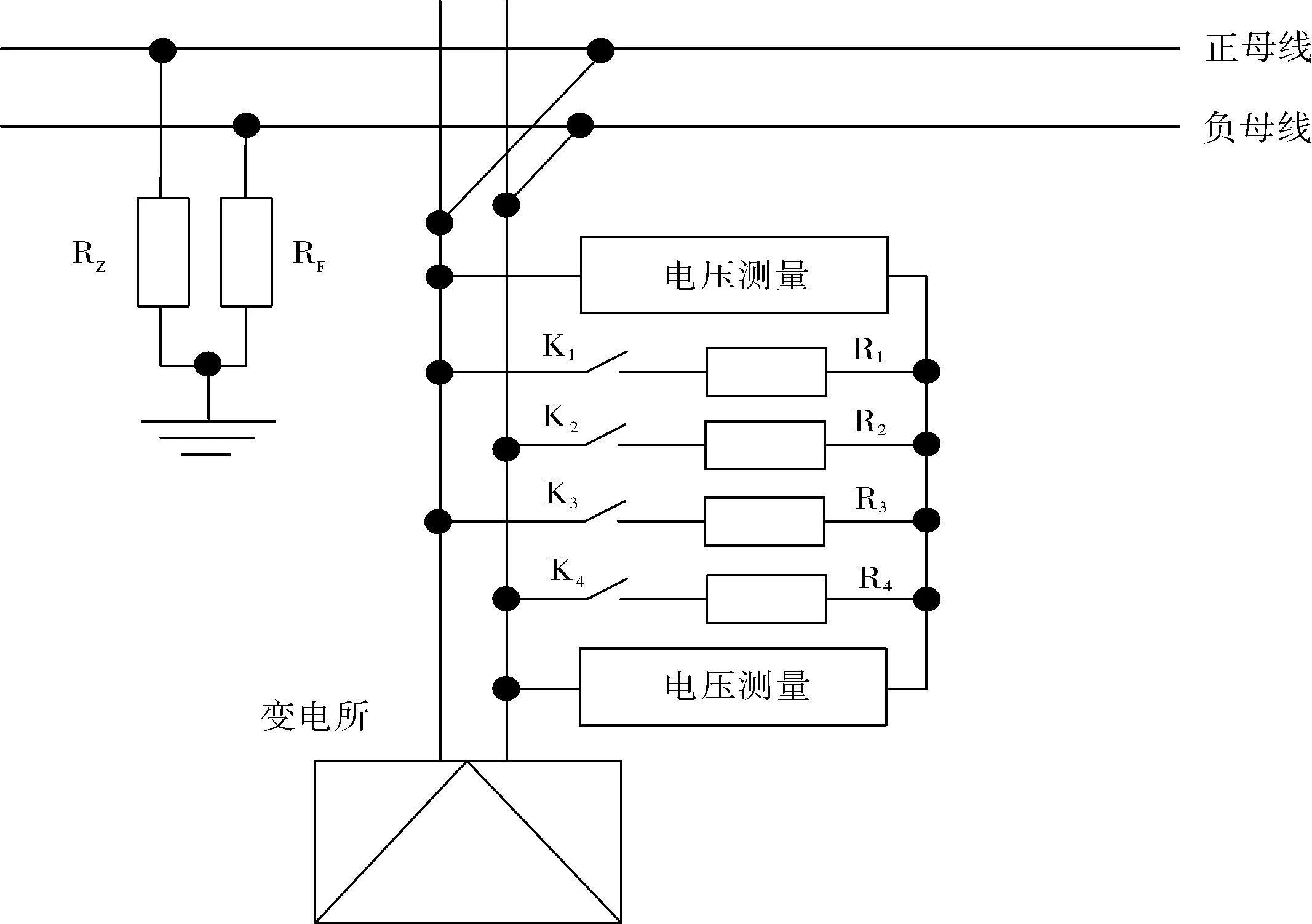

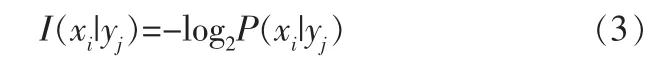

結合化工機械的漏電原因和原理,歸納的漏 電故障排查原理[4]如圖2所示。

圖2 漏電故障排查原理示意圖

母線檢測單元實時檢測正、負母線對地電壓的大小,并發(fā)送到中央處理單元,由它計算當前狀態(tài)下的母線對地電壓偏差。設備內部的直流系統(tǒng)中單極性漏電故障,由于串聯(lián)結構的存在,會使正、負母線反向對地電壓偏移,當檢測到正、負母線對地電壓超過設定的報警閾值時,而控制開關的分閘平衡電阻分別對設備輸入和開關電阻構成兩種不同狀態(tài)的電橋,對正、負母線對地電壓進行實時測量,利用基爾霍夫電流定律聯(lián)立方程組求解了設備中絕緣電阻的大小,根據(jù)歐姆定律計算出系統(tǒng)中的絕緣泄漏電流的大小。通過分析確定漏電故障的類型和故障位置,最后對化工機械泄漏故障進行最終排查。

1.1 設置漏電故障排查判據(jù)

根據(jù)化工機械漏電故障的類型可分為正常漏電、單點漏電、區(qū)域漏電、靜電性漏電、電容性漏電、電阻性漏電和短路性漏電,不同類型的漏電故障表現(xiàn)出不同的特點,因此可以通過分析不同類型漏電故障的特征設置故障排查判據(jù)[5]。由化工機械漏電故障的特征整理得出的判據(jù)設置結果見表1。

表1 化工機械漏電故障排查判據(jù)設置結果

1.2 確定漏電故障排查點

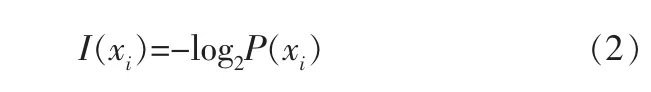

在化工機械的漏電排查過程中,為了在保證排查精度的前提下提升排查效率,有必要在設備與電源的連接線路上設置故障排查點[6]。假設化工機械發(fā)生漏電故障,由可到達矩陣確定的可疑故障點集為X,那么故障檢測點集為Y,故障源為x i的不定度可用信息函數(shù)為I(xi),其表達式為:

其中P(xi)表示的是xi的先驗概率。對于任一可疑故障點進行狀態(tài)檢測,都將有助于減少故障源的不確定程度,使各可疑故障點為故障源的先驗概率P(xi)變?yōu)楹篁灨怕蔖(xi|yj),而故障源為xi的不定度變?yōu)楹篁灢欢ǘ龋瑢谋磉_式為:

因此,從檢測點中獲取的關于xi為故障源的信息量可表示為:

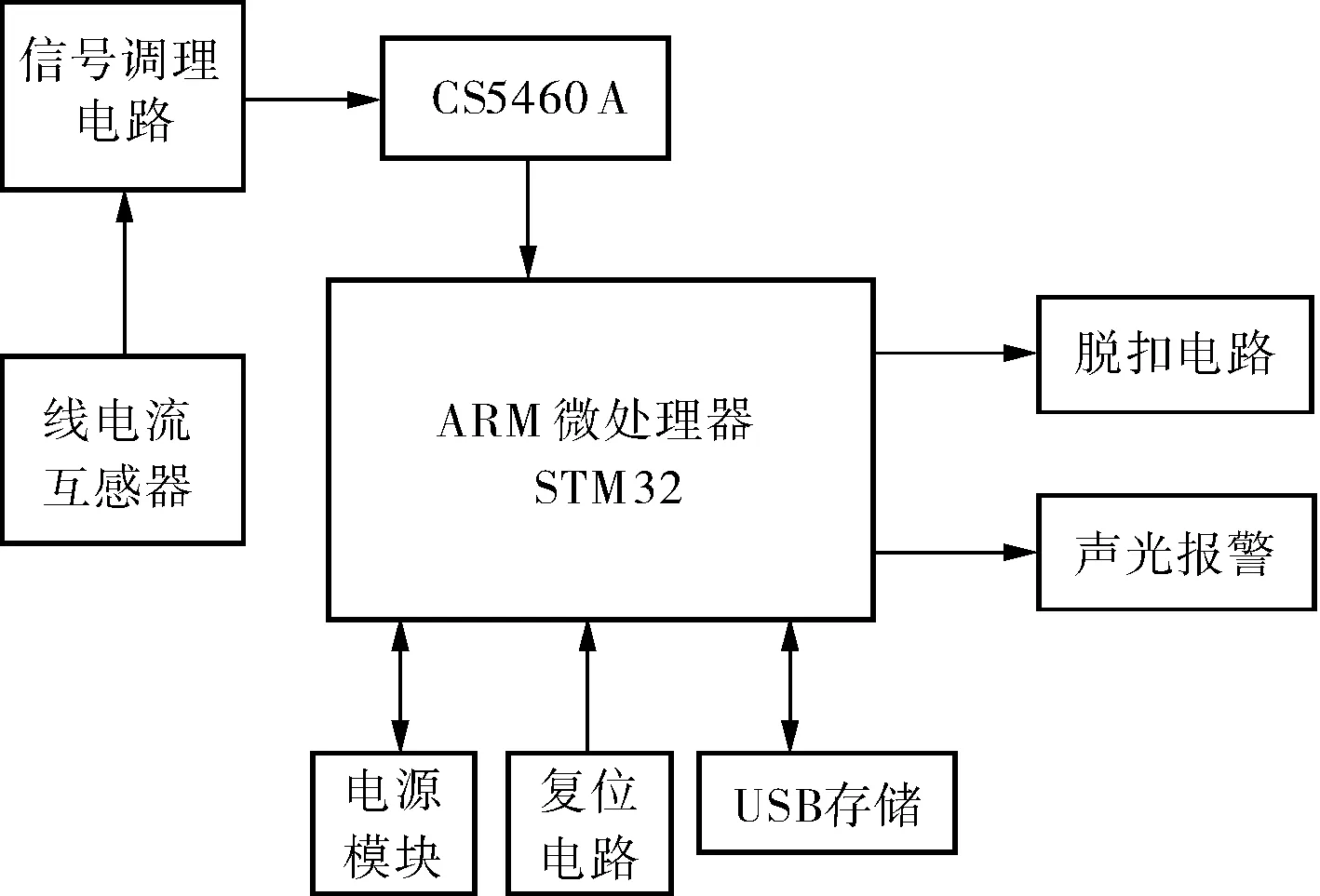

當xi和yj之間統(tǒng)計獨立時,判斷yj是否能夠獲取關于xi點為故障源的所有信息。若可則yj為一個故障排查點,否則進行下一個排查點的選擇[7]。綜合所有的漏電故障排查點確定結果,得出漏電故障排查點集合并在對應點上安裝漏電故障檢測裝置,裝置的基本結構如圖3所示。

圖3 漏電故障檢測裝置組成框架圖

1.3 測量化工機械運行參數(shù)

化工機械的運行狀態(tài)參數(shù)包括系統(tǒng)穩(wěn)態(tài)和瞬態(tài)時的工作電流、電壓及電容等,設備運行中的任何問題都與這些參數(shù)直接或間接相關。模擬化工機械的運行狀態(tài),采集設備的運行信號數(shù)據(jù),得到相應的設備運行參數(shù)[8]。任何化工機械正常工作時,系統(tǒng)參數(shù)都工作在設計和設定值附近。即:

其中Simin(t)、Si(t)和Simax(t)表示t時刻化工機械第i項性能指標的下限值、實測值和上限值,超出范圍后,可以認為故障已經發(fā)生或即將發(fā)生。此外,還可以根據(jù)所測性能指標的變化率是否符合下式來判斷故障。即:

1.4 分析漏電故障的參數(shù)變化特征

化工機械發(fā)生泄漏故障時,被測參數(shù)也會發(fā)生變化。通過提取和分析這些參數(shù)的變化特征,可以確定泄漏故障的類型。如設備正常工作時,相對地電壓對稱,中性點對地電壓為零,電網無零序電壓,消弧線圈無電流流過,電流性能不同于中性點接地[10]。但漏電故障發(fā)生后,電路對稱性被破壞,故障點也出現(xiàn)明顯的不對稱性。化工機械運行參數(shù)超出范圍后,可以認為故障已經發(fā)生或即將發(fā)生。此外,還可以根據(jù)所測性能指標的變化率是否符合下述的公式來判斷故障,假設化工機械的內部運行情況如圖4所示。

圖4 化工機械內部漏電故障示意圖

若圖4中線路2發(fā)生漏電故障,對于非故障電路,其三相電容電流為:

其中IA2、IB2、IC2分別為線路2上A、B和C三相的對地電容電流,UB和UC分別為設備發(fā)生漏電故障時B和C兩相的電壓向量,C2為線路2的單相對地電容值,而參量ω表示化工機械內部電路的角頻率,此時線路2為非故障電路。故非故障線路的零序電流運行情況可表示為:

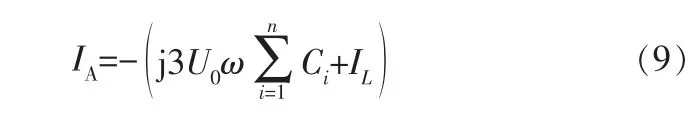

其中3I0i為非故障線路的零序電流,3U0為中性點的零序電壓,方向是從母線流向化工機械[11]。而對于故障線路,由于受到漏電故障的影響其A相電流值為:

其中L為漏電故障的等效電感值,IL表示漏電線路的補償電流向量,進而能夠得出對應的零序電流值。通過對化工機械中電壓、電流等參數(shù)的實時計算,得到了穩(wěn)態(tài)參數(shù)變化的特征分析結果和電壓、電流等參數(shù)的分析結果。同時,對提取的瞬時參數(shù)變化特征進行融合,得到綜合的泄漏故障參數(shù)變化特征,從而得到泄漏故障特征提取結果。

1.5 實現(xiàn)化工機械漏電故障排查

為了保證化工機械漏電故障排查結果的準確性和完整性,輸出的排查結果需要包含漏電故障類型、漏電量以及漏電故障發(fā)生位置等信息。通過將式(8)和漏電故障情況下的零序電流值計算結果進行相減處理,便可以得出化工機械的漏電量計算結果[12]。將提取出的漏電故障的參數(shù)變化特征向量與設置的漏電故障排查判據(jù)作比對,可以確定當前化工機械的漏電故障類型。而化工機械漏電位置的確定,可以通過調取漏電故障排查點的編號位置,從而得出漏電故障的大概位置。最后,綜合所有的化工機械漏電故障排查數(shù)據(jù)信息得出最終的故障排查結果。

2 對比實驗分析

為了測試設計的基于測量參數(shù)的化工機械漏電故障排查方法的排查精度,設計對比實驗。設置實驗的對比測試指標為排查精準度,該指標可以通過對比實際排查輸出結果與設置數(shù)據(jù)結果之間的誤差,綜合漏查率和錯查率在整個實驗樣本中所占的比重,從而確定排查精準度的量化對比結果。

2.1 實驗環(huán)境與樣本

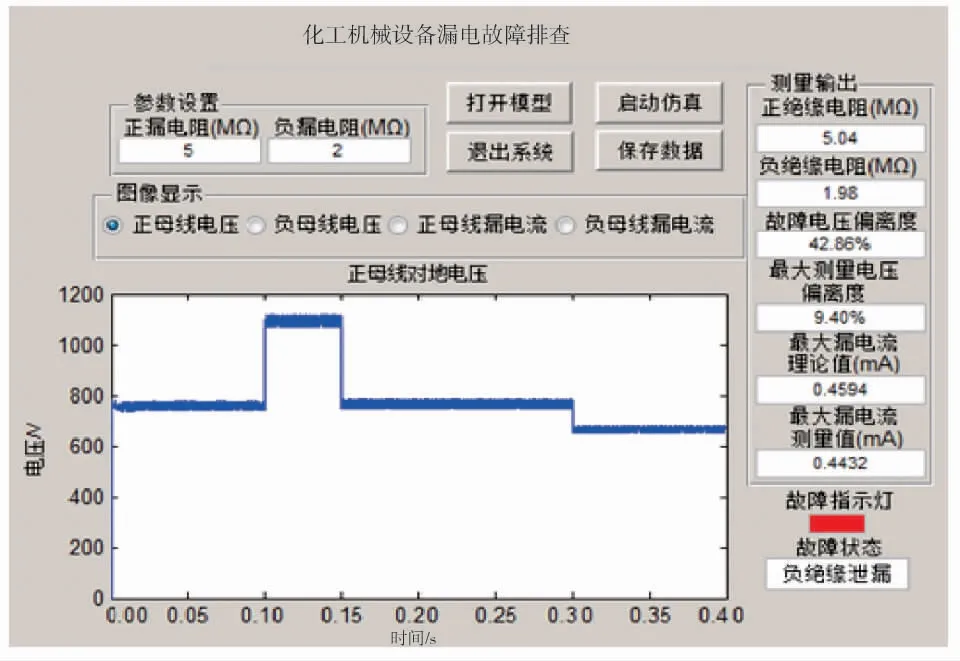

以化工機械的生產運行環(huán)境為主要環(huán)境。在實驗環(huán)境中,選擇幾種不同型號和功能的化工機械。不同的設備根據(jù)各自的工作原理,在內部電路連接和與電源的連接方式上有一定的差異。化工機械安裝完成后,需要編寫故障診斷軟件程序,設計漏電檢測的上層程序,實現(xiàn)化工機械的遠程監(jiān)控、數(shù)據(jù)分析處理和數(shù)據(jù)存儲。通過程序的運行可以在主測試計算機中直接輸出可視化的排查界面(圖5)。

圖5 化工機械漏電故障排查運行界面

2.2 設置化工機械運行狀態(tài)參數(shù)

設置化工機械的相關運行參數(shù),并將參數(shù)的設置結果作為排查精準度的對比標準。具體的運行參數(shù)設置情況見表2。

表2 化工機械運行狀態(tài)參數(shù)設置

2.3 選擇實驗對比項

為了驗證筆者所提方法的排查效果,除了設計的故障排查方法外,還設置了傳統(tǒng)的故障排查方法以及文獻[5]中提出的基于漏電檢測的中性線帶電故障排查方法作為實驗的兩種對比方法,這3種排查方法以并行的方式分別得出對應的化工機械漏電故障排查結果。

2.4 實驗過程

此次實驗中設置的精準度作為測試對比指標,分別從漏電量、漏電電壓和漏電排查位置3個方面進行具體分析。啟動化工機械樣本,在設備啟動10min后啟動主測計算機中的漏電故障排查程序,記錄輸出的排查結果。其中設計故障排查方法的輸出結果如圖6所示。

圖6 漏電故障排查結果

2.5 對比結果分析

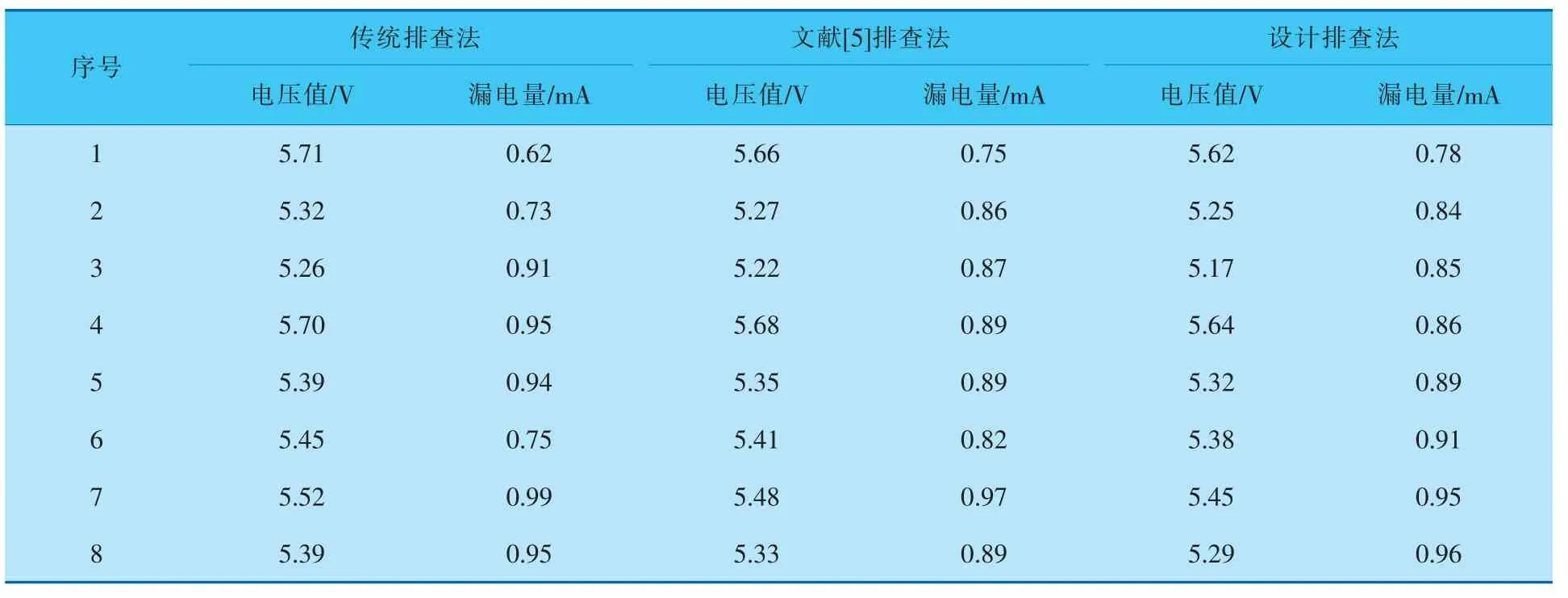

通過對相關數(shù)據(jù)的統(tǒng)計與對比,得出3種漏電故障排查法的精準度測試對比結果,具體數(shù)據(jù)見表3。

表3 3種漏電故障排查法的精準度測試對比結果

由表3可知,傳統(tǒng)排查法的電壓值和漏電量排查誤差分別為0.72V和0.21mA,而文獻[5]排查法的排查誤差為0.38V和0.11mA,設計排查法的排查誤差為0.1V和0.01mA。從單次實驗結果來看,設計排查法的排查誤差最低,即排查精準度最高。綜合多次實驗結果,傳統(tǒng)排查法和文獻[5]排查法的平均錯查率為11.4%和6.7%,而設計排查法的平均錯查率僅為2.1%,比傳統(tǒng)排查法降低了9.3%。

3 結束語

漏電故障的排查可以有效檢測化工機械的運行狀態(tài)和故障情況,為設備的維護與修理提供更有價值的參考數(shù)據(jù)。通過測量參數(shù)方法的應用,不僅能夠實現(xiàn)設備運行故障的排查,還可定量預報潛在的故障,大幅提高了診斷化工機械漏電故障的速度與準度,具有很好的應用前景。