膜蒸餾跨膜傳熱過程的火積分析

吉彥龍 魏彥艷 燕光龍

(蘭州理工大學石油化工學院)

膜蒸餾作為一種新型的分離技術(shù)[1],可以應用 于 廢 水 處 理[2]、化 學 物 質(zhì) 濃 縮 分 離[3]及 海 水 淡化等領域[4,5]。膜蒸餾是膜技術(shù)與蒸發(fā)技術(shù)相結(jié)合的膜分離過程,該過程是以膜兩側(cè)的蒸汽壓差作為傳質(zhì)推動力,從而實現(xiàn)物料的分離[6]。根據(jù)疏水膜冷側(cè)對蒸汽回收冷卻方式的不同,膜蒸餾分為:直接接觸式膜蒸餾、空氣隙膜蒸餾、真空膜蒸餾和氣掃式膜蒸餾[7,8]。一直以來,膜蒸餾過程的熱能損失與低膜通量情況嚴重阻礙了膜蒸餾過程的工業(yè)化[9]。因此,有大量學者根據(jù)膜蒸餾的類型對膜蒸餾過程建立熱質(zhì)傳遞模型,通過實驗與模擬研究了膜通量的影響因素。劉捷等建立了減壓膜蒸餾傳熱傳質(zhì)模型,考慮到溫度極化和濃差極化的條件下,對該模型進行計算,把計算結(jié)果與實驗結(jié)果進行對比,誤差較小,并進一步討論了溫度、流速、真空度以及中空纖維管根數(shù)對膜通量的影響[10]。陳華艷等通過建立吹掃式膜蒸餾的模型,基于該模型建立相應的傳熱與傳質(zhì)方程,并且在考慮溫度極化和濃差極化等條件的基礎上,把對該模型的計算結(jié)果與實驗數(shù)據(jù)進行對比,發(fā)現(xiàn)兩者相比誤差較小,并通過實驗得出吹掃氣流速、進料溫度及膜組件長度等對膜通量的影響[11,12]。高虹等建立了空氣隙膜蒸餾傳熱模型,并假設膜蒸餾過程為一維穩(wěn)態(tài)傳熱,建立了整個過程的傳熱方程,通過實驗得出了不同溫度和不同間隙對膜通量的影響,即隨著間隙的增大膜通量下降,而溫度高的料液其膜通量下降得更快,當間隙超過3mm時膜通量下降將會減緩[13]。楊曉宏等通過研究氣隙式膜蒸餾的熱質(zhì)傳遞過程,特別考慮了間隙冷凝,通過對膜蒸餾熱質(zhì)傳遞過程的分析,提出了膜通量理論分析數(shù)學模型,并通過實驗驗證了該模型的正確性,為膜蒸餾過程膜通量的分析提供了理論分析依據(jù)[14]。馬方偉等綜述了直接接觸式膜蒸餾熱質(zhì)傳遞過程的研究進展,具體包括濃差極化、溫度極化及傳熱系數(shù)的確定等[15]。

膜蒸餾過程中伴隨著對流傳熱過程和通過膜的導熱過程,傳熱過程的不可逆性造成了大量的熱量耗散,而火積作為熱勢能[16],可以分析不含熱功轉(zhuǎn)換傳熱過程的不可逆性,進而優(yōu)化傳熱。很明顯火積耗散理論與膜蒸餾過程是有聯(lián)系的,而膜蒸餾過程為液氣相變的過程,相變產(chǎn)生的蒸汽即為通過膜孔的蒸汽通量,因此筆者通過火積耗散理論,建立膜蒸餾系統(tǒng)穩(wěn)態(tài)相變傳熱過程的火積平衡方程,在此基礎上對膜蒸餾系統(tǒng)跨膜傳熱過程進行火積分析,通過建立膜通量與跨膜傳熱過程火積耗散熱阻之間的關系式,進而分析膜通量的影響因素。

1 火積

1.1 火積的提出及定義

20世紀70年代,石油危機的產(chǎn)生引起了世界各國科技界對傳熱強化技術(shù)的普遍關注[17]。傳熱強化技術(shù)在不同的工程領域得到了廣泛的應用,但大部分傳熱強化技術(shù)的研究具有經(jīng)驗或半經(jīng)驗的性質(zhì),不具備理論指導。自發(fā)的傳熱過程為不可逆的過程,正是由于這種不可逆性的存在,對傳熱過程造成了影響。因此,熵產(chǎn)的“誕生”可以很好地分析熱量傳遞和轉(zhuǎn)換過程中的不可逆性。但當熵產(chǎn)理論用于換熱器的研究,進而用于換熱過程的優(yōu)化指導時,研究發(fā)現(xiàn):傳熱單元數(shù)與熵產(chǎn)數(shù)之間并非單調(diào)關系,即熵產(chǎn)悖論[18]。熵產(chǎn)最小理論適用于存在熱功轉(zhuǎn)換的模型中,比如熱機模型,而換熱器中只存在熱量的傳遞過程,不存在熱功轉(zhuǎn)換的過程,對于熱量傳遞過程不可逆性的度量,火積理論的產(chǎn)生解決了熵產(chǎn)悖論問題[19]。

通過比擬法,對比導電過程與多孔介質(zhì)的流動過程,Guo Z等引入了火積 的概念,將導電過程中的電勢能和多孔介質(zhì)流動過程中的重力勢能與導熱過程對比,定義了導熱過程的熱勢能,把定體積物體中熱容量與溫度乘積的一半稱為熱勢能Evh(火積)[20],即:

式中 cv——定容比熱容,J/(kg·K);

m——質(zhì)量,kg;

Qvh——定容條件下物體的熱容量,J;

T——溫度,K。

1.2 火積耗散

類似于電流在導體中的傳遞和流體在管道中的流動,熱量在介質(zhì)中的傳遞過程為不可逆過程。電流通過導體時需要克服電阻,從而消耗電能;流體在管道中通過消耗機械能而克服流體阻力;熱流通過介質(zhì)時必然要消耗熱勢能(火積)來克服熱阻,從而實現(xiàn)熱量傳遞,因克服熱阻造成熱勢能的損失稱為火積耗散[17]。

1.3 最小火積耗散熱阻原理的提出

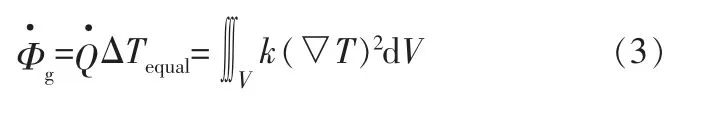

火積是伴隨傳熱過程而產(chǎn)生的,對于無內(nèi)熱源的穩(wěn)態(tài)導熱問題,輸入系統(tǒng)的火積流矢量最終以火積耗散的形式耗散掉了,火積耗散率的表達式[21]為:

式中 k——導熱系數(shù),W/(m·K);

V——體積,m3;

ΔTequal——加權(quán)等效溫差,K;

▽T——溫度梯度,K/m。

對流換熱優(yōu)化的基本出發(fā)點為:強化換熱的同時,減小流動的阻力。然而,換熱設備隨換熱強化,其流動阻力增大。因此,需要優(yōu)化換熱設備的結(jié)構(gòu)與流動參數(shù),才能使換熱與流動之間達到最優(yōu)匹配。Bejan A計算了傳熱過程與流動過程的熵產(chǎn),認為傳熱過程與流動過程的熵產(chǎn)之和最小時,可以使對流傳熱的傳熱性能最優(yōu)[22]。但強化換熱的同時,熱量的損失增加,以及在傳熱熵產(chǎn)與流動熵產(chǎn)差距很大時,往往傳熱熵產(chǎn)或流動熵產(chǎn)會被忽略,從而不能通過熱流損失或流體流動阻力來體現(xiàn)對流換熱過程的影響程度[23]。

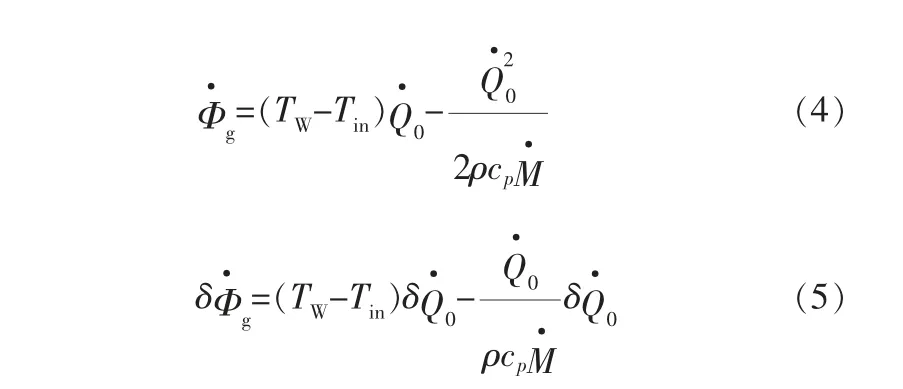

對流換熱問題實質(zhì)為具有當量熱源的導熱問題[24],因此導熱過程的火積耗散極值原理仍然適用,梁新剛等結(jié)合火積和火積耗散理論,從具有內(nèi)熱源的不可壓縮流體對流換熱的熱量守恒方程出發(fā),得出了對流換熱過程的火積平衡方程和利用變分原理推導出了對流換熱過程的火積耗散極值原理所對應的變分方程[21]:

式中 cp——定壓比熱容,J/(kg·K);

M——流體體積流量,m3/s;

Tin——流體進口溫度,K;

TW——換熱壁面的平均溫度,K;

ρ——密度,kg/m3。

據(jù)式(3)可知,當膜蒸餾系統(tǒng)的凈熱流一定時,要使火積耗散率最小,則必須滿足熱流加權(quán)等效溫差達到最小;當加權(quán)等效溫差一定時,希望輸入系統(tǒng)的凈熱流最多,此時對應的火積耗散率達到最大。式(4)、(5)中,當傳遞熱量相同時,最小火積耗散與最小傳熱溫差對應;當壁面溫度給定時,最大換熱量對應了最大火積耗散[25]。

根據(jù)火積耗散熱阻的定義,火積耗散極值對應了最小火積耗散熱阻[26],火積耗散熱阻Rg的表達式[16]為:

2 膜蒸餾系統(tǒng)跨膜傳熱過程的火積分析

對于膜蒸餾系統(tǒng),熱物料接觸的壁面為含有多孔的疏水膜,膜蒸餾過程為熱質(zhì)同時傳遞的過程,其中膜表面的相變過程為熱質(zhì)傳遞過程的重要一環(huán),相變產(chǎn)生的蒸汽即為通過膜孔的蒸汽通量。

火積理論可以分析熱量傳遞過程的不可逆性,進而在傳熱強化過程的基礎上優(yōu)化傳熱,減少熱能的損失。因此,通過對相變過程火積分析,建立膜蒸餾穩(wěn)態(tài)氣液相變過程的火積平衡方程、膜通量與跨膜傳熱過程火積耗散熱阻的關系式,由此得出膜通量的影響因素。

2.1 膜蒸餾系統(tǒng)的熱質(zhì)傳遞過程

膜蒸餾過程包含了傳熱過程與傳質(zhì)過程,根據(jù)回收蒸汽方式的不同,膜蒸餾過程可分為不同的類型。但熱質(zhì)傳遞過程(熱量從熱料液主體傳遞到膜表面的同時易揮發(fā)組分擴散至膜表面、熱側(cè)膜面易揮發(fā)組分汽化和經(jīng)過膜本體熱傳導以及膜孔中擴散的蒸汽攜帶的汽化潛熱)為不同類型膜蒸餾所共有[27~29]。

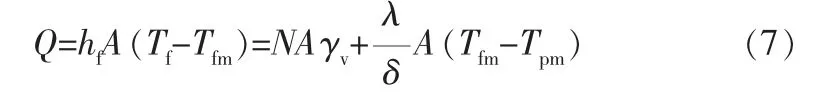

膜蒸餾過程熱量傳遞方程與質(zhì)量傳遞方程分別為:

式中 A——膜表面積,m2;

hf——熱物料的對流換熱系數(shù),W/(m2·K);

Tf——熱物料主體的溫度,K;

Tfm——熱物料側(cè)膜表面的溫度,K;

Tpm——滲透液側(cè)膜表面的溫度,K;

N——熱物料易揮發(fā)液相質(zhì)量流,kg/(m2·s);

ΔP——膜兩側(cè)蒸汽壓差,Pa;

γv——液氣相變潛熱,J/kg。

δ——膜厚度,m;

λ——膜導熱系數(shù),W/(m·K)。

膜通量的大小是衡量膜蒸餾技術(shù)的重要指標,而膜通量為單位時間、單位面積通過膜孔的蒸汽的質(zhì)量,液氣相變過程產(chǎn)生的蒸汽即為膜通量。因此,通過分析相變過程的不可逆性,對研究膜通量的影響因素有重要的意義。

2.2 膜蒸餾系統(tǒng)水的液氣相變過程

膜蒸餾過程為液氣相變的過程,靠近膜表面的易揮發(fā)液相在膜表面蒸發(fā),當達到相變動態(tài)平衡時,蒸汽變?yōu)轱柡驼羝?/p>

相變區(qū)域的熱物料,其相變過程處于未相變熱物料與已完成相變的熱物料之間,設飽和水的比焓為h1、干飽和蒸汽的比焓為h2、液氣共存時的相變潛熱為γv,根據(jù)能量守恒定律[30],得:

2.3 液汽相變過程的火積平衡方程

假設膜表面積為A,取微元相變區(qū)域的面積為d A,熱流密度為·q1,熱物料側(cè)單位時間、單位面積產(chǎn)生蒸汽的質(zhì)量即為膜通量N,則可得到微元相變區(qū)域的積分與相變潛熱之間的關系式:

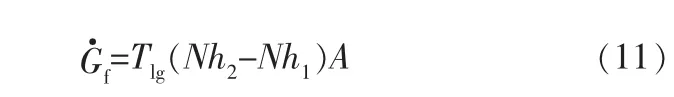

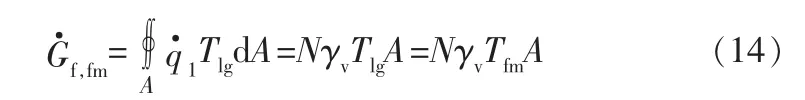

因相變而帶入熱物料系統(tǒng)的火積流·Gf的表達式為:

式中 Tlg——相變區(qū)域溫度,K。

聯(lián)立式(10)、(11),得相變區(qū)域膜蒸餾系統(tǒng)的火積平衡方程:

2.4 基于跨膜傳熱火積耗散熱阻的膜通量

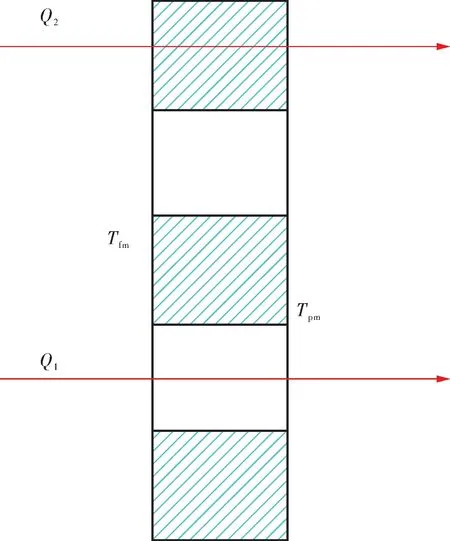

膜蒸餾系統(tǒng)中,跨膜傳熱過程由兩部分組成:熱量以熱傳導的形式通過膜骨架;熱物料中易揮發(fā)成分在膜表面氣化,其氣化潛熱等于膜孔隙中蒸汽所攜帶的熱量。假設跨膜熱量傳遞過程為一維穩(wěn)態(tài)傳熱,通過膜孔隙的熱流量記為Q1,通過膜骨架的熱流量記為Q2,跨膜傳熱過程如圖1所示。

圖1 跨膜傳熱過程示意圖

由于相變發(fā)生在膜熱側(cè)表面,因此膜表面邊界處因相變產(chǎn)生的火積流即為輸入膜熱側(cè)的火積流。此時,相變區(qū)域液汽共存時的溫度即為熱物料側(cè)膜表面的溫度:

聯(lián)立式(12)、(13),跨膜傳熱過程中,熱物料側(cè)蒸汽攜帶潛熱流入疏水膜的火積流,fm表示為:

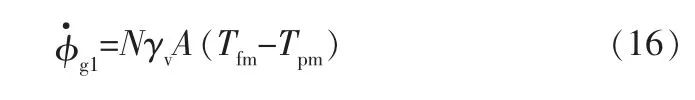

聯(lián)立式(13)、(14),可以得出蒸汽攜帶潛熱跨膜傳熱過程中火積耗散率的表達式為:

一維穩(wěn)態(tài)熱量傳遞過程中,蒸汽攜帶的熱量Q1為:

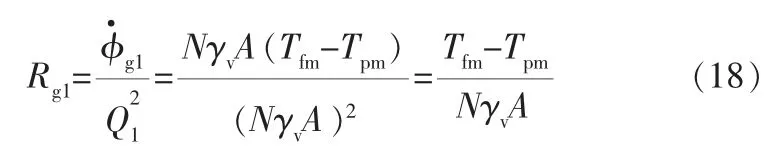

根據(jù)火積耗散熱阻的定義[31],跨膜傳熱孔隙中的火積耗散熱阻Rg1為:

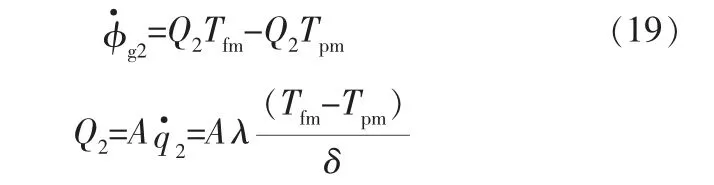

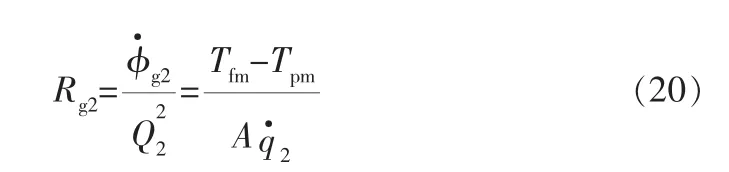

對于跨膜骨架一維穩(wěn)態(tài)導熱過程,設熱流密度為·q2,通過膜表面的熱流量為Q2,跨膜骨架傳熱過程中的火積耗散率的表達式為:

同理,根據(jù)火積耗散熱阻的定義,可得跨膜骨架熱傳導過程中的火積耗散熱阻Rg2為:

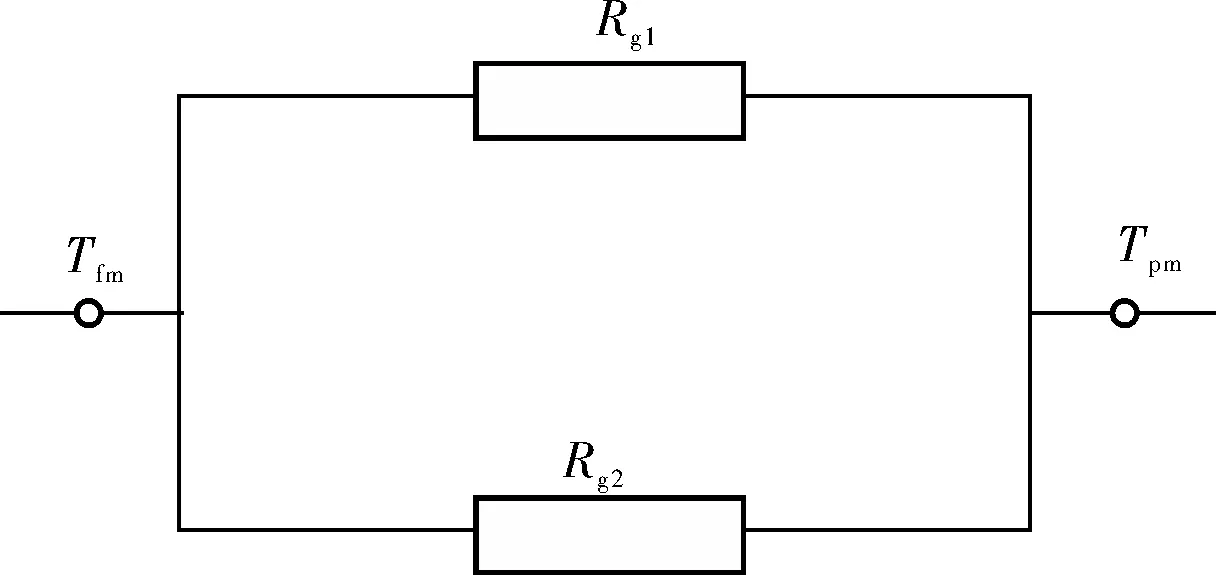

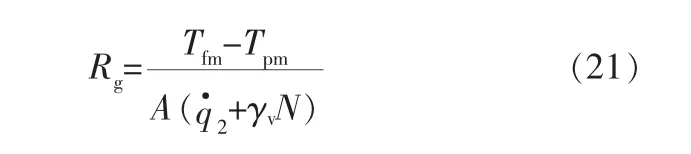

跨膜傳熱總量為膜骨架熱傳導與蒸汽攜帶潛熱之和,即這兩部分傳熱量并聯(lián),由于膜表面兩側(cè)溫差的存在,跨膜傳熱過程中必然存在火積耗散,火積耗散過程可以用火積耗散熱阻表示。跨膜傳熱總火積耗散熱阻由兩部分組成,即跨膜熱傳導對應的火積耗散熱阻和膜孔中蒸汽擴散過程中的火積耗散熱阻(圖2)。

圖2 跨膜傳熱總火積耗散熱阻示意圖

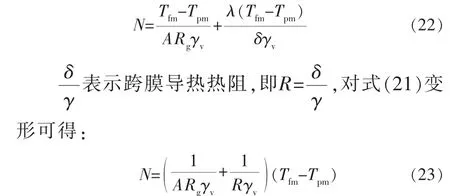

將式(21)變形,可得火積耗散熱阻與膜通量的關系式:

3 結(jié)論

3.1 膜蒸餾系統(tǒng)中,膜通量與跨膜傳熱過程的火積耗散熱阻成反比,跨膜傳熱火積耗散熱阻的減小有利于膜通量的增加。

3.2 隨著膜熱物料液側(cè)與滲透液側(cè)溫差的增加,即對應了膜表面兩側(cè)蒸汽壓差的增加,通過疏水膜孔的蒸汽分子增加,膜通量增加。

3.3 疏水多孔膜材料的導熱性能越強和膜的厚度越小,都會減小蒸汽分子在膜孔中的傳質(zhì)阻力,從而增加膜通量。