車頂絕緣子RTV涂層磨蝕規律及其對污閃電壓的影響研究

魏 隆,景所立,范 超,馮鈺欽,郭裕鈞

(1.中車青島四方機車車輛股份有限公司,青島 266031; 2.西南交通大學電氣工程學院,成都 611756)

引言

高速列車車頂絕緣子的污閃事故仍時有發生,影響列車的安全運行。為提高其表面憎水性,提升污閃電壓,部分采用在絕緣子表面涂覆室溫硫化硅橡膠(RTV)涂料[1]。但由于空氣中的污穢顆粒和列車高速運行時揚起的塵土,列車在高速運行時與彌漫在空中的顆粒相對速度可達110m/s[2],同時,隨著蘭新線等鐵路的開通,風沙地區空氣中砂石不斷沖擊造成的應力疲勞使絕緣子表面易發生形變和破損[3-4]。且沙塵天氣后常伴隨降水天氣,此時車頂高壓設備往往沒有時間采取防污閃措施[5]。大氣中的污穢顆粒高速撞擊絕緣子表面,會造成絕緣子表面涂料的磨蝕[6-8],嚴重時會使得表面涂層的脫落,絕緣性能下降,甚至會引發閃絡事故[9-11],影響高速列車正常運行。因此,研究車頂絕緣子涂層磨蝕規律及其對污閃電壓的影響具有重要意義。

造成高速列車絕緣子閃絡的原因主要有3種:過電壓、高速氣流及污穢積累[12]。其中,高速氣流及污穢積累與絕緣子有關[13-14],高速氣流對絕緣子表面放電形態的影響受低氣壓、吹弧和邊界層效應的影響[15],應對此情況的有效措施是使用復合絕緣子以此提升高速鐵路污閃電壓。而當污穢在絕緣子表面積累過多時,弱降雨天氣下絕緣子表面的泄漏電流過大,嚴重時會造成閃絡事故,此時為提高絕緣子表面憎水性及憎水遷移性,會在絕緣子表面噴涂RTV涂料[16]。

目前,對絕緣子表面涂料的分析還較為匱乏,主要集中在電力系統絕緣子領域,尚美潔等[17]研究發現,隨著運行年限的增長,RTV涂料的附著力、憎水性不斷下降;袁明仁等[18]研究了污穢鹽灰密對防污閃涂料憎水遷移性的影響,發現灰密是影響憎水遷移性的主要因素;賈志東等[19]針對高溫氣候下RTV防污閃涂料的運行特性進行了分析,發現高溫潮濕環境下RTV涂層的黏性不佳,無法長期有效運行。這些研究主要涉及涂料的物理性能研究,缺乏對涂料電氣性能研究。

針對車頂絕緣子國內外學者已經展開了大量研究,劉學忠等[20]針對高速氣流環境下絕緣子表面放電特征進行了研究,發現高速氣流環境下的絕緣子放電主要受吹弧、低氣壓及邊界層效應共同作用影響;韓勇[21]通過仿真與試驗的方法研究了風沙環境下絕緣子表面沖蝕磨損特性及其對絕緣性能的影響,發現磨損對絕緣子閃絡的影響主要為對閃絡路徑的影響;宋瑋等[22]研究了霧霾環境下的車頂絕緣子的積污特性,發現絕緣子傘裙表面NSDD和ESDD與空氣質量指數AQI成正比;文獻[23]指出霧霾中污穢顆粒會在絕緣子表面滑移進而影響積污。這些研究所涉及的車頂絕緣子均為未噴涂RTV涂料的普通絕緣子,而隨著RTV涂料在鐵路系統的普及,車頂絕緣子涂層磨蝕規律及其對污閃電壓的影響成為急需研究的問題。

1 磨蝕過程分析

1.1 沖蝕磨損過程分析

污穢顆粒對車頂絕緣子表面的磨蝕不是簡單的機械撞擊和摩擦,其機理十分復雜。通常將流體力學磨蝕分為摩擦型和和沖擊型,當固體顆粒以較大角度沖擊材料表面時,對材料壁面造成反復掃掠和壓力波的推擠作用,使材料發生塑性形變。當壁面材料達到疲勞極限時,表面材料開始脫落并產生局部破壞造成壁面磨蝕;當固體顆粒沖擊角度較小時,材料表面磨蝕主要由創和挫聯合作用造成。高速列車運行于沙塵環境中時,空間沙塵顆粒和列車車頂絕緣子發生碰撞會對絕緣子表面產生磨損。同時,沖擊速度的不同及顆粒物的大小也會對絕緣子磨蝕情況產生不同的影響。在污穢材料與絕緣子材料確定的情況下,污穢對絕緣子的沖蝕磨損主要由風速及污穢粒徑決定。

1.2 控制方程

針對高速列車絕緣子的流體環境,存在以下流體運輸方程

(1)

(2)

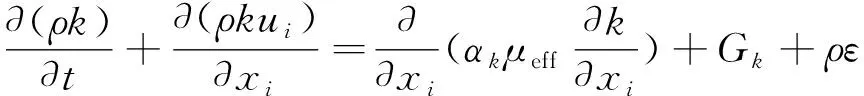

式中,μeff為有效黏性系數,μeff=μ+μt;αk、αε分別為湍動能和耗散率對應的普朗特常數倒數;Gk為平均速度引起的湍動能k的產生項;C1ε、C2ε為經驗常數。

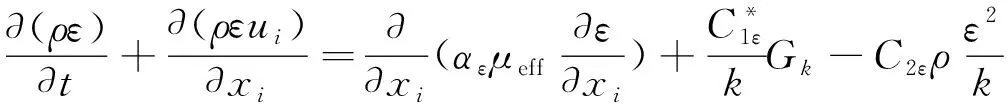

關于對污穢顆粒控制方程,首先對電場的中污穢顆粒做受力分析,如圖1所示。

圖1 顆粒受力分析

圖1中,FS為相間曳力,即氣流對污穢顆粒的作用力;FE為電場對污穢顆粒的作用力;G為污穢顆粒自身重力,FB為浮力,各種力共同作用決定污穢顆粒的運動軌跡,而污穢顆粒運動軌跡會影響顆粒與絕緣子的碰撞率。

根據上述受力分析,得到沙塵顆粒的作用力平衡方程為

(3)

式中,ρg為顆粒處空氣密度;U為氣流速度矢量;mp,dp,V,CD分別為顆粒的質量、直徑、速度矢量和阻力系數;g為重力加速度。

2 顆粒對車頂絕緣子表面涂層磨蝕規律研究

為簡化計算過程,降低仿真計算量,在保證結果準確性的基礎上,結合實際工況環境,作出如下假設。

(1)顆粒的形狀為球形,成分為CaSO4,密度為0.5 g/cm3,由于此密度遠大于空氣密度,因此忽略空氣對污穢顆粒的浮力。

(2)與空氣相比,顆粒的體積分數很小,可以忽略污穢顆粒對氣流分布的影響。

(3)顆粒在電場環境下的感應電荷量即為其所能感應到的最大電荷量。

在遵循上述假設的基礎上,改變顆粒粒徑大小及氣流速度,對絕緣子表面涂層在不同環境下的磨蝕情況進行仿真分析。

2.1 仿真參量設置

計算模型參照CR400AF型動車組車頂絕緣子構建,絕緣子整體呈塔狀結構,如圖2所示,

圖2 CR400AF型動車組車頂絕緣子示意

在絕緣子周圍構建底面半徑0.5 m,高1 m的圓柱形流場區域,對模型進行網格劃分,設置入口風速在20~100 m/s變化,在入口處設置粒子發生器,污穢粒子粒徑在50~200 μm內隨機生成,設置污穢顆粒與絕緣子表面碰撞后發生反彈,同時,在絕緣子表面設置5 mm厚涂層,進行仿真運算。

2.2 結果分析

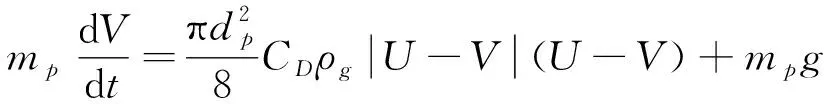

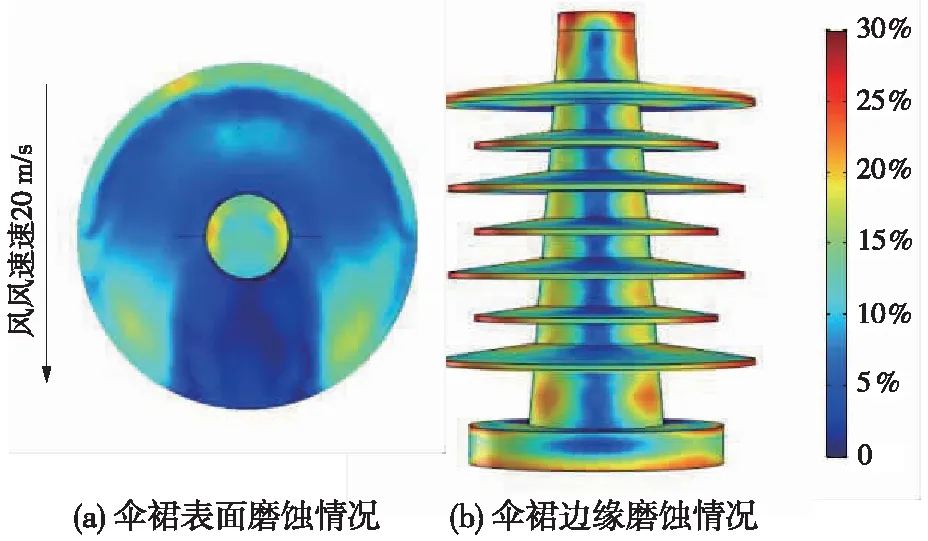

通過仿真試驗,得到計算結果,如圖3所示。為分析簡單,將絕緣子分為4個區域,如圖4所示,仿真結果以沖蝕率代表傘裙磨蝕情況,沖蝕率越大,磨蝕越嚴重。

圖3 絕緣子表面磨蝕情況示意

圖4 表面渦流速度分布及傘裙區域劃分示意

通過對仿真結果分析可以看出,當風速為20 m/s時,側風面區域磨蝕最嚴重,背風面磨蝕情況最輕,迎風面磨蝕情況介于兩者之間;隨著風速的增加,迎風面磨蝕情況加劇,磨蝕最嚴重的區域面積逐漸擴大,同時向背風面移動。造成這種情況的主要原因為渦流影響,當高速氣流經過絕緣子區域時,由于傘裙及桿徑的影響,氣流在絕緣子表面會形成渦流區域,氣流中裹挾的CaSO4顆粒受到渦流的影響與絕緣子表面接觸,造成絕緣子表面磨蝕,風速越大,磨蝕程度越大。通過對比發現,磨蝕情況與渦流速度分布不完全重合,磨蝕最嚴重的區域稍滯后于渦流速度最大的區域,最主要的原因是風速較快使得污穢顆粒與絕緣子表面接觸概率降低,當污穢顆粒通過渦流速度最快區域后,由于風速降低,使得顆粒與絕緣子表面接觸概率增加,沖蝕磨損更為嚴重。

3 涂料磨蝕分布對車頂絕緣子閃絡的影響

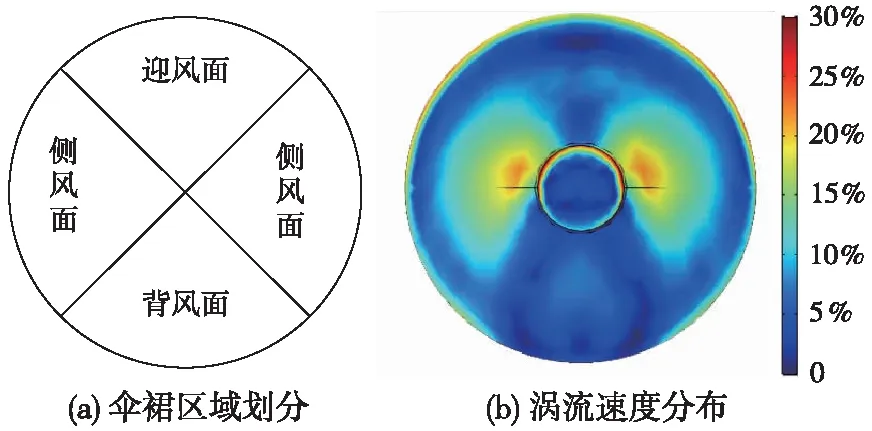

車頂絕緣子在高速氣流環境中遭受污穢顆粒物碰撞后,表面涂層會發生多種情況的磨蝕破損,其磨蝕破損面積、程度與位置隨著不同風速變化。為研究涂層破損對絕緣子污閃電壓的影響,現根據仿真結果設置不同情況的人工破壞樣本,包括以下內容。

(1)1 mm×20 mm損傷破壞:模擬低風速下傘裙邊緣磨蝕。

(2)10 mm×40 mm損傷破壞:模擬高風速下傘裙邊緣磨蝕。

(3)大面積扇形損傷破壞:模擬高風速下磨蝕區域面積擴大。

(4)小面積扇形破壞:模擬低風速下蝕損。

(5)大范圍隨機損傷破壞:模擬復雜外部環境蝕損,如沙塵暴等。

為控制變量,保證(3)~(5)中總破壞面積均占絕緣子傘裙面積的40%。對不同涂層破損狀態的絕緣子進行閃絡試驗,探究涂層磨損對閃絡的影響。人工破壞樣本如圖5所示。

圖5 絕緣子表面涂層不同損傷情況試樣

3.1 涂層磨損對閃絡的影響

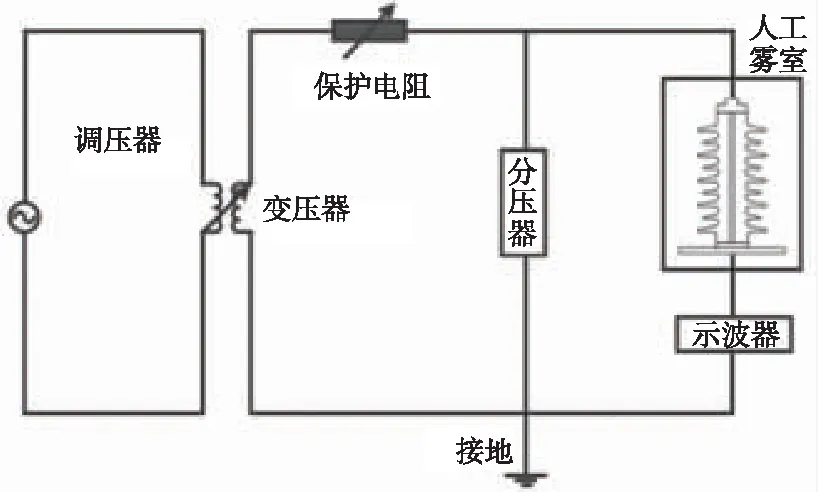

試驗電路如圖6所示,加壓設備由調壓器和變壓器組成,其中,變壓器的變比為1∶450,輸出電壓100 kV,額定功率150 kVA。試驗電壓通過GF-100 kV交流高壓阻容分壓器測量獲得,分壓比為1∶1 000。試驗時環境濕度60%,溫度25 ℃,所用加壓方式為均勻升壓法,每組試驗進行5次,試驗結果為5組試驗的平均值。

圖6 閃絡試驗電路示意

首先,對未發生破損的全新絕緣子以及表面無涂層的普通絕緣子進行了污穢閃絡試驗,絕緣子涂污采用TB/T 3077—2017《機車車輛車頂絕緣子》和DL/T 859—2015《高壓交流系統用復合絕緣子人工污穢試驗》所述定量涂刷法。污穢為氯化鈉與硅藻土的混合污穢,等值鹽密為0.4 mg/cm2,灰密為2.0 mg/cm2,試驗測得未破損絕緣子的污閃電壓為47.3 kV。而表面無涂層的絕緣子污閃電壓為37.6 kV。可以看出,涂覆絕緣涂層可以有效提高絕緣子的污閃電壓。

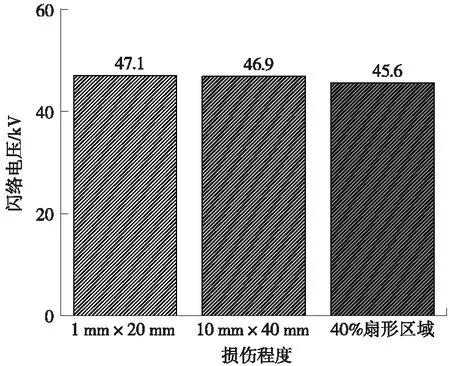

對涂層不同破損面積的絕緣子進行閃絡試驗,試驗結果如圖7所示。

圖7 不同破損面積下絕緣子污閃電壓

由圖7可以看出,隨著破損面積的增加,絕緣子的污閃電壓略有降低,損傷面積分別為1 mm×20 mm、10 mm×40 mm及40%扇形區域時,污閃電壓分別為47.1,46.9,45.6 kV,涂層無破損,污閃電壓下降幅度不大。

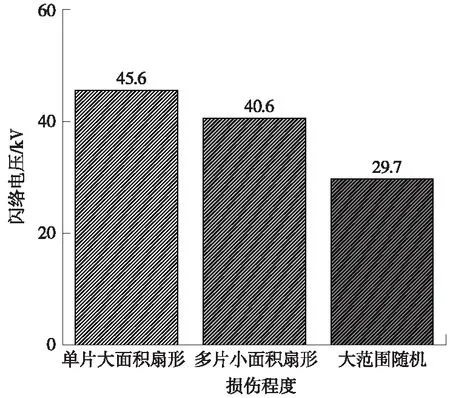

為研究涂層相同破損面積、不同破損區域對污閃電壓的影響,對絕緣子表面涂層進行單片大面積扇形破壞、多面扇形小范圍破壞以及大范圍隨機破壞,對破壞后的絕緣子分別按上述試驗步驟進行閃絡試驗,所得污閃電壓如圖8所示。

圖8 不同破損分布情況下絕緣子污閃電壓

由圖8中可以看出,在涂層破損區域面積相同的情況下,破損區域分布越分散,污閃電壓越低;當僅有單片大面積扇形區域涂層被破壞時,絕緣子污閃電壓為45.6 kV;當有多個小面積扇形區域涂層被破壞時,絕緣子污閃電壓為40.6 kV;當大范圍隨機破壞涂層后,絕緣子污閃電壓降為29.7 kV。當涂層破損區域分布無規律時,污閃電壓會出現大幅度下降,甚至會使污閃電壓低于未涂覆絕緣子的污閃電壓。

3.2 結果分析

通過對未涂覆涂層的絕緣子和有涂層的絕緣子開展污穢閃絡試驗可以看出,在涂層未損壞情況下,涂層可以提高絕緣子的污閃電壓。這主要是因為涂層具有更好的疏水性,污穢受潮后由于其憎水遷移性使得表面電阻率大于無涂層絕緣子表面的電阻率,因此,相同條件下涂層表面發生污閃電壓更高。

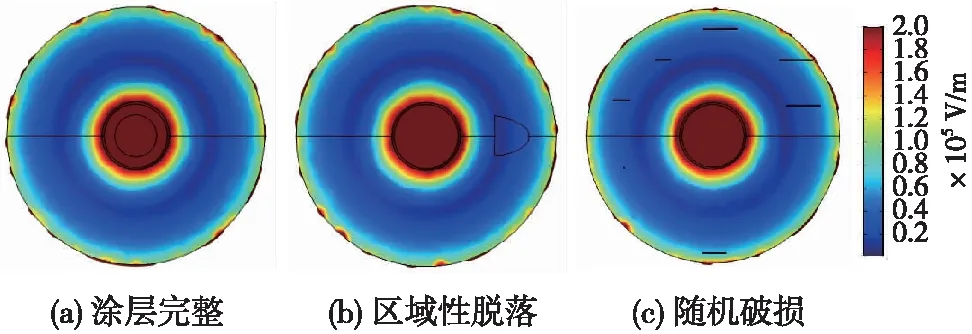

當涂層發生破損時,涂層破損處的毛刺會使得絕緣子表面電場發生畸變,有利于電弧的發展,使得絕緣子污閃電壓下降。當涂層破損面積較小時,整體表面電阻率下降不多,此時破損對于污閃電壓的影響不大;隨著破損面積的增加,當破損部位較為均勻,絕緣子表面無明顯電場畸變,污閃電壓下降不多;當破損區域面積相同但分布不規則時,絕緣子表面電場畸變加劇,使得閃絡更易發生。為探明涂層破損對表面電場分布的影響,利用有限元軟件對絕緣子進行電場分析,如圖9所示。

圖9 不同涂層狀態下絕緣子表面電場分布

由圖9可以看出,當涂層完整時,絕緣子表面平均電場強度為2.8 kV/m,且分布均勻;當涂層發生區域性完整脫落時,隨機破損區域面積的增加,表面平均電場強度上升,但此時表面電場分布依舊相對均勻;當涂層脫落區域面積一定時,隨著破損區域的隨機分布,絕緣子表面平均電場強度增加至4.2 kV/m,同時電場分布整體相對均勻,但破損區域電場畸變增強。

由仿真結果可以看出,當涂層發生大面積多區域隨機破損時,絕緣子表面破損導致電場畸變增強,這種電場畸變會使得絕緣子絕緣性能大幅下降,使得絕緣子更加容易發生閃絡。

4 結論

通過有限元仿真分析車頂絕緣子RTV涂層被氣流中污穢顆粒沖蝕損傷的規律,并根據磨蝕規律進行對應涂層人工破壞試驗,測試對比涂層蝕損后絕緣子的耐污閃性能,得出如下結論。

(1)由于渦流的影響,車頂絕緣子涂層磨蝕最為嚴重的區域出現在側風面,同時磨蝕最為嚴重區域稍微滯后于渦流速度最大的區域。

(2)涂層涂覆可以有效提高絕緣子表面污閃電壓,但隨著涂層的損壞,絕緣子表面污閃電壓下降,破損嚴重時,其污閃電壓甚至會低于未涂覆絕緣子的表面污閃電壓。

(3)隨著涂層損傷面積的增大,污閃電壓下降幅度不大;當涂層發生破損時,破損區域分布越分散,污閃電壓越低,破損區域由大面積扇形區域變成大范圍隨機破損時,污閃電壓由45.6 kV下降至29.7 kV,此時涂層的使用反而會降低車頂絕緣子的絕緣性能。

(4)運行于重污區或者沙塵地區的高速列車車頂絕緣子可考慮不涂覆防污涂料,或者應當定期檢查涂料磨蝕情況,對涂料進行補齊或更換絕緣子。