采用永磁電動機驅動的磨煤機控制優化研究

何志瞧,楊 敏,趙力航,,楊 威,盧琴芬

(1.浙江浙能蘭溪發電有限責任公司,浙江 金華 321110;2.浙江省火力發電高效節能與污染物控制技術研究重點實驗室,杭州 311121;3.浙江浙能技術研究院有限公司,杭州 311121;4.浙江大學 電氣工程學院,杭州 310027)

0 引言

火力發電廠傳統制粉系統中,磨煤機驅動采用工頻運行的異步電動機,其轉速是發電廠基建階段根據設計煤種校核得到的,此后無論煤種如何變化,磨煤機電動機均為定頻運行。因此,傳統制粉系統不能調整轉速,當工況變化后,容易出現制粉系統出力降低、電耗增大等一系列問題[1-2]。

當上倉煤種可磨性較差時,磨煤機出口煤粉細度增大,導致著火推遲,火焰中心上移,易造成鍋爐效率降低、污染物排放量超標,以及主、再熱汽溫超溫等問題;當上倉煤種可磨性較好時,磨煤機出口煤粉細度減小,易造成磨煤機電耗增加[3-6]。對于傳統制粉系統,通過調節靜態分離器折向擋板開度(或動態分離器轉速)及磨煤機液壓(彈簧)加載力,可在一定程度上起到調整煤粉細度的作用,但會限制磨煤機出力,影響機組帶負荷能力,而且在運行中調節磨煤機折向擋板、液壓(彈簧)加載力的操作較為繁瑣。

現有的磨煤機電動機變頻器,是在無法確定磨輥加載力、煤粉細度和磨煤機出力之間的規律的前提下,通過增加電動機轉速來提高磨煤機出力[7-9]。目前國內外缺乏對磨煤機轉速、加載力、煤粉細度和磨煤機出力之間關系的研究與具體應用[10-12]。

采用稀土永磁電動機作為磨煤機的驅動電動機,具有體積小、重量輕、效率高、特性好等一系列優點。此外,稀土電動機搭配變頻器使磨煤機運行中的轉速調整成為可能。就制粉系統來說,調節磨煤機轉速的主要目的不是節電,而是通過控制煤粉細度和煤粉濃度的變化,匹配當前煤種、當前設備狀態以及當前鍋爐燃燒的調整需求。本文探討磨煤機電動機采用稀土永磁電動機后的運行方式,設計一系列試驗方案測試改造后制粉系統在不同轉速、不同工況下的各項參數,并通過分析試驗結果給出磨煤機在輕載、中載、重載下的轉速設定推薦值。

1 磨煤機電動機改造

將某發電廠1 號機組的1E 磨煤機電動機替換為稀土永磁電動機。原有鍋爐(B & WB-1903/25.40-M)為超臨界參數、螺旋爐膛、一次中間再熱、平衡通風、固態排渣、全鋼構架、露天布置的Π 型鍋爐,鍋爐配有帶循環泵的內置式啟動系統。采用ZGM 中速磨冷一次風機正壓直吹式制粉系統,前后墻對沖燃燒方式,配置B & W 公司的DRB-4Z 超低NOX雙調風旋流燃燒器及燃盡風噴口。機組經歷過增容改造,額定出力為660 MW。

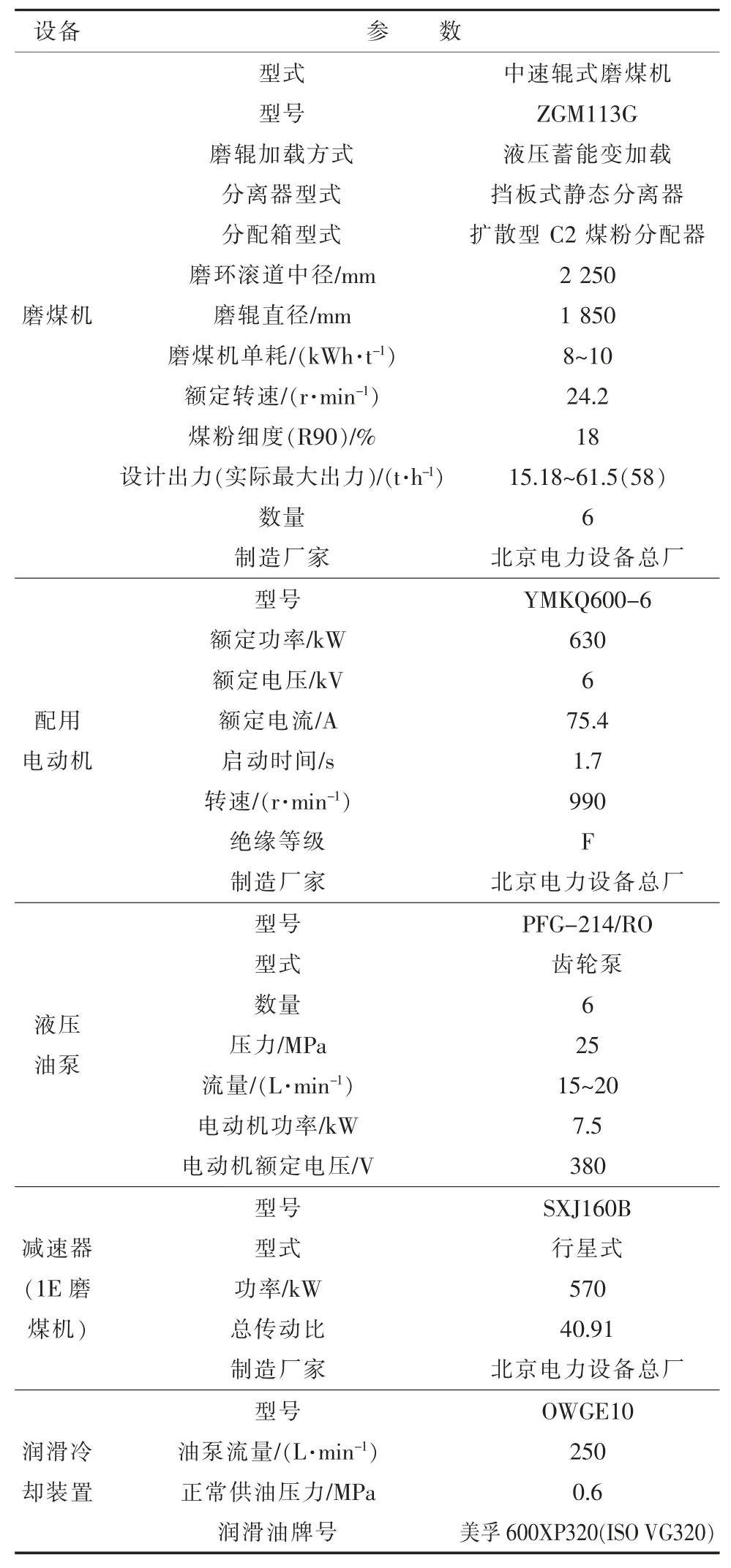

電動機改造前制粉系統主要技術參數見表1。

表1 電動機改造前制粉系統主要技術參數

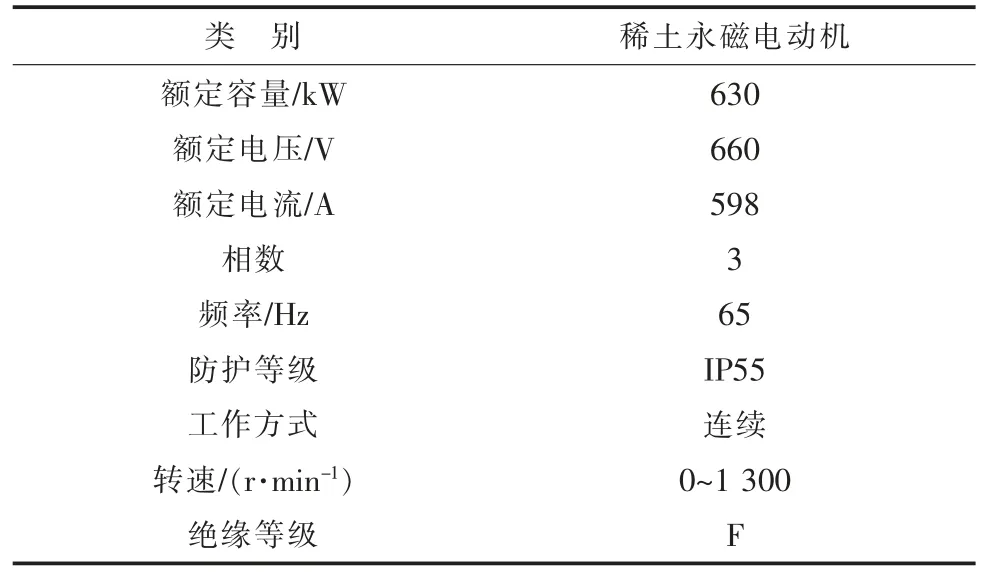

將原異步電動機替換為永磁電動機,并配用一臺通用變頻器。替換后的稀土永磁電動機主要技術參數見表2。

表2 永磁電動機主要技術參數

2 方案設計

為了探尋磨煤機使用永磁電動機變頻調速后轉速的控制問題,制訂一套技術方案。

(1)對于設計轉速為n0、設計煤量為Q0的磨煤機,按各個相關設備當前參數設置進行試驗,記錄入口一次風量、一次風溫、出口壓力、出口溫度、煤粉細度、煤粉濃度(本文指質量分數)、石子煤量、磨煤機電動機功率、電動機電流、1~2 h磨煤機電耗。

(2)根據測得的煤粉細度結果,調整折向擋板的角度。由于磨煤機轉速提高后會使煤粉變細,為了充分發揮高轉速下磨煤機的帶載能力,在制粉結果合格的前提下,可增加折向擋板的角度。

(3)為獲得最優磨煤機轉速與當前煤種下煤量的對應關系,設定基準轉速n=n0,基準煤量Q=Q0,分別進行0.75n,0.9n,1.0n,1.1n,1.25n共5 檔磨煤機轉速下,煤量為最小負載、0.6Q、0.9Q、最大負載共4 種工況的測試,記錄入口一次風量、一次風溫、出口壓力、出口溫度、煤粉細度、煤粉濃度、石子煤量、磨煤機電動機功率、電動機電流、1~2 h 磨煤機電耗,并進行對比分析。最小負載工況以磨煤機運行時不產生有害性振動為判斷依據,并參考磨煤機設計最小煤量;最大負載工況以磨煤機運行時稀土電動機的定子電流、功率不超過額定值為判斷依據,并參考磨煤機設計最大煤量。

最后,對石子煤量進行校核:若石子煤量在預設閾值內,則進行下一步驟;若石子煤量超過閾值,則返回上一步驟,調整基準轉速與基準煤量重新測試。

試驗方案的流程如圖1 所示。根據試驗結果,針對當前煤種確定變頻器的變速范圍,以及輕載、中載、重載下的建議轉速。當需要降低磨煤機的最低煤量時,對于設計轉速為n0的磨煤機,可以通過變頻調速適當降低轉速。

圖1 試驗方案流程

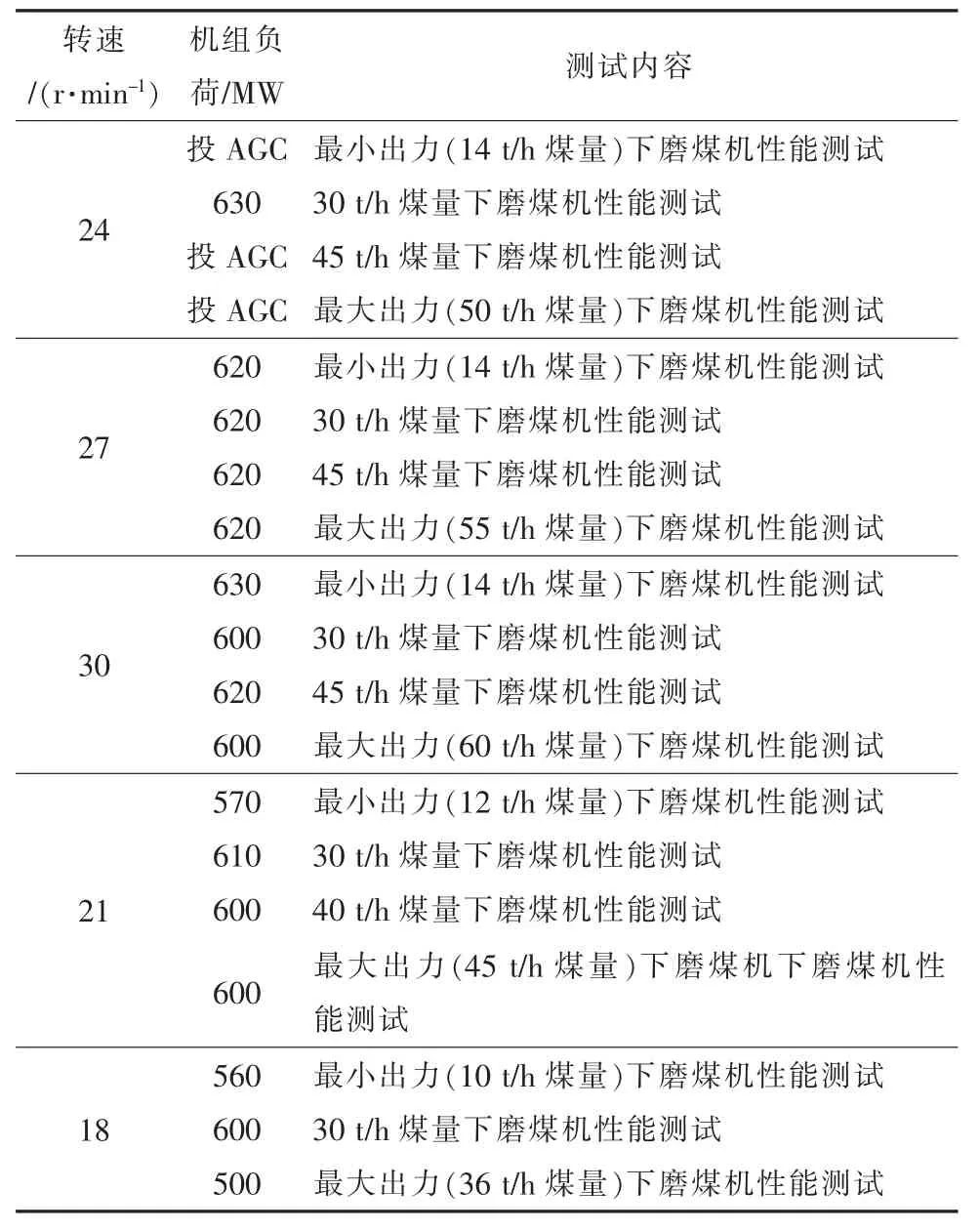

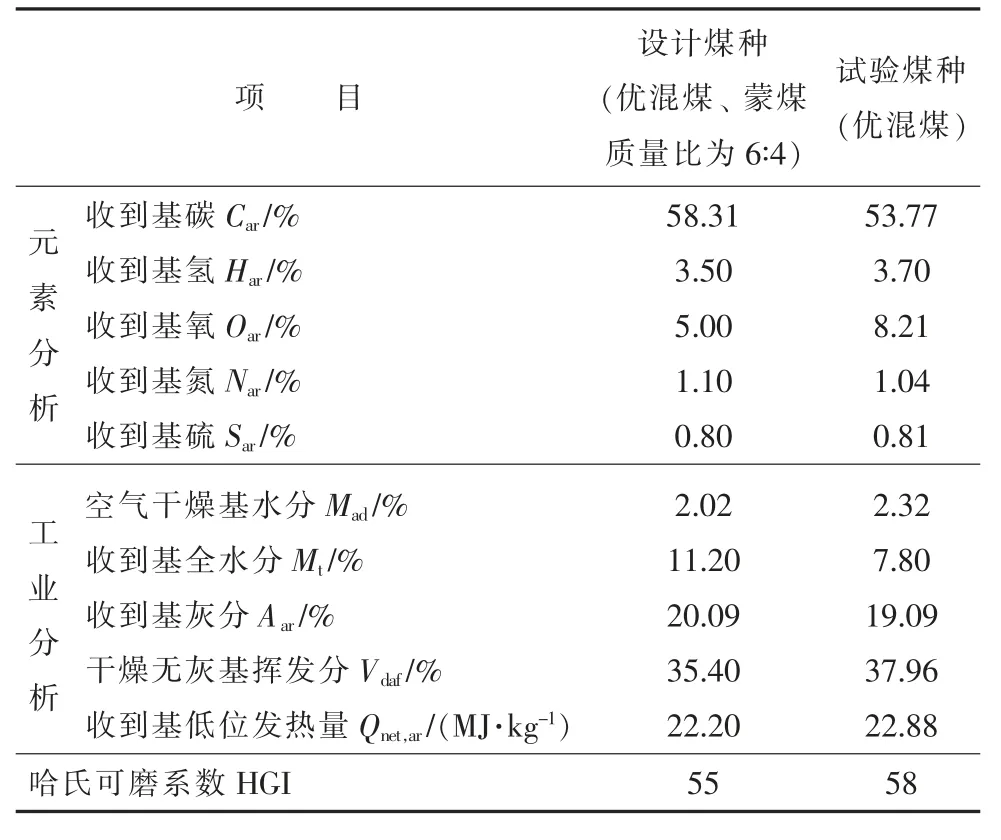

根據上述方案,結合1E 磨煤機的實際參數,設計了5 檔轉速,每檔轉速4 個工況(其中18 r/min時只進行了3 個工況試驗),共計19 個工況的試驗(見表3)。各工況測試期間,磨煤機進口冷熱風門投自動,磨煤機出口溫度設定值為75 ℃,磨煤機一次風量不設偏置,磨煤機液壓加載力跟隨該磨液壓加載曲線,磨煤機出口靜態分離器擋板放置于55°。試驗期間,1E 磨煤機上倉煤種均為同批次優混煤,設計煤種和試驗煤種煤質指標見表4,機組負荷大部分時間穩定在600 MW。

表3 工況安排

表4 試驗期間煤種情況

3 試驗內容與分析

3.1 煤粉細度測試試驗

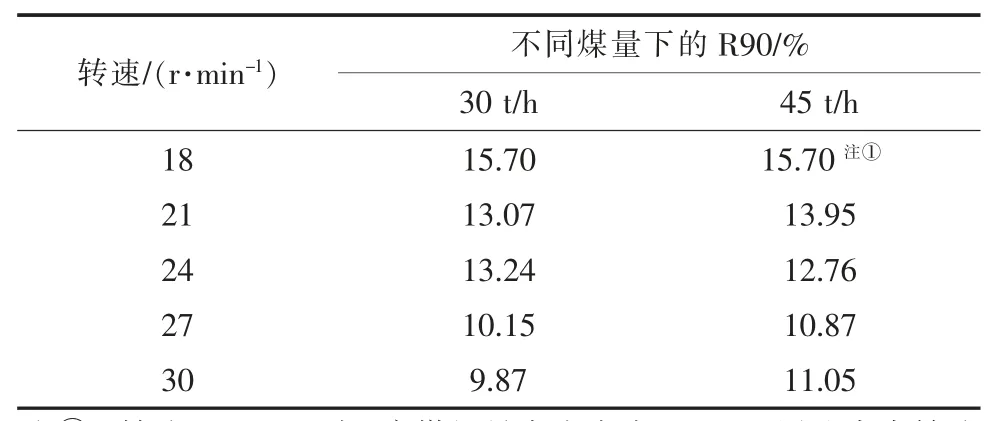

在18 r/min,21 r/min,24 r/min,27 r/min,30 r/min 轉速下,分別進行30 t/h,45 t/h 煤量時的煤粉細度測試試驗,結果見表5。可以看出:相同煤量下,隨著磨煤機轉速的提高,煤粉細度呈下降趨勢;相同轉速下,隨著給煤量的增加,煤粉細度呈上升趨勢。

表5 不同轉速相同煤量煤粉細度測試結果

3.2 最大出力測試試驗

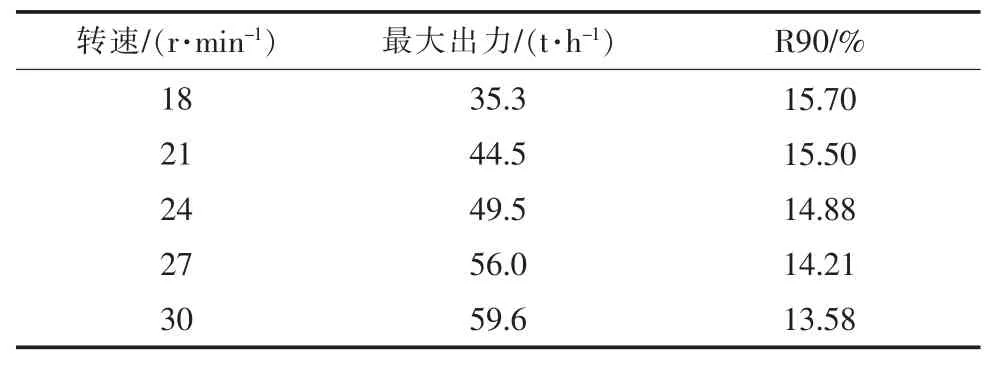

在18 r/min,21 r/min,24 r/min,27 r/min,30 r/min 轉速下,分別進行磨煤機最大出力和煤粉細度測試試驗,結果見表6。可以看出:隨著轉速的提高,磨煤機最大出力增加較為明顯,相較于改造前額定轉速(24 r/min),磨煤機轉速增加至27 r/min 和30 r/min 后,磨煤機最大出力分別增加約13.1%和20.4%;磨煤機最大出力工況下,隨著轉速提高,煤粉細度有減小趨勢。

表6 不同轉速下磨煤機最大出力及煤粉細度測試結果

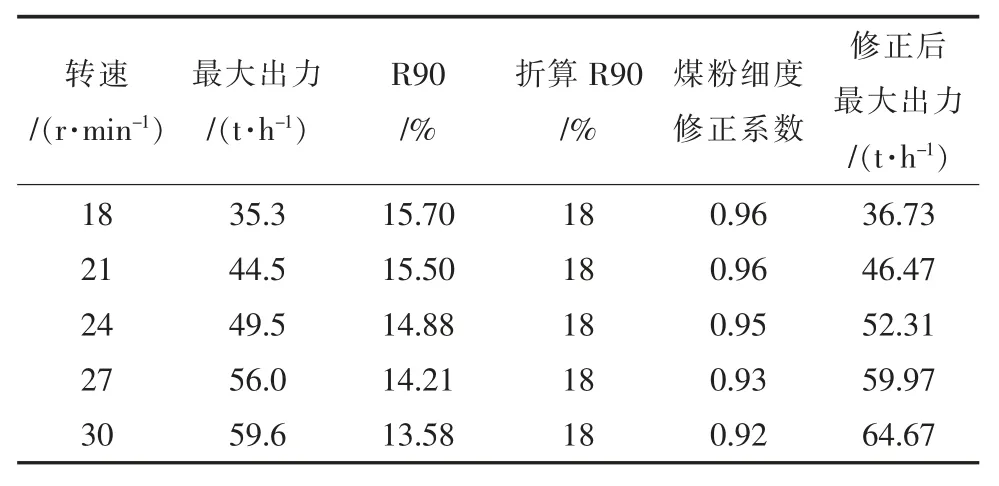

將不同轉速下磨煤機最大出力時的煤粉細度折算到R90=18%進行修正,修正后磨煤機的最大出力結果見表7。可以看出,將不同轉速下最大出力試驗時的煤粉細度折算到R90=18%進行碾磨出力修正后,隨著轉速的提高,磨煤機最大出力增加更為明顯。

表7 不同轉速下磨煤機最大出力折算到設計煤種時的碾磨出力

3.3 最小出力試驗

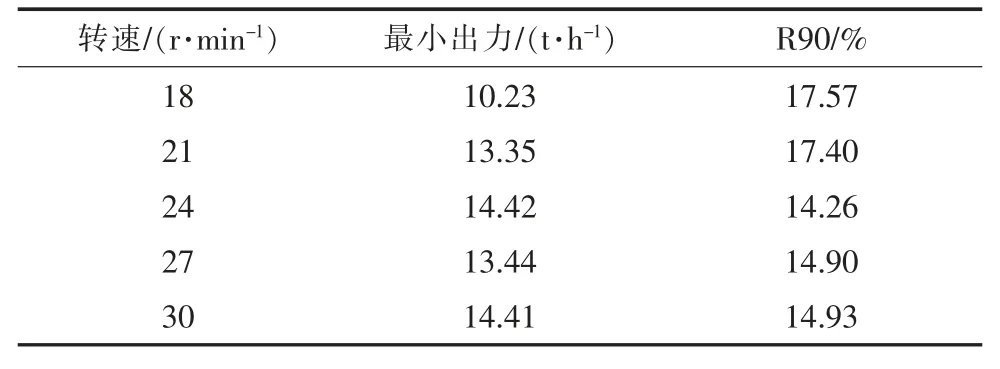

在18 r/min,21 r/min,24 r/min,27 r/min,30 r/min 轉速下,分別進行磨煤機最小出力和煤粉細度測試試驗,結果見表8。可以看出:轉速降低至21 r/min 和18 r/min,可以有效降低磨煤機最小出力,并且這2 檔轉速下磨煤機電流相比改造前空載電流降低約8 A;對比21 r/min 和18 r/min這2 檔轉速,磨煤機最小出力工況時,煤粉細度變化不大。

表8 不同轉速下磨煤機最小出力及煤粉細度測試結果

3.4 煤粉濃度和磨煤單耗

3.4.1 煤粉濃度

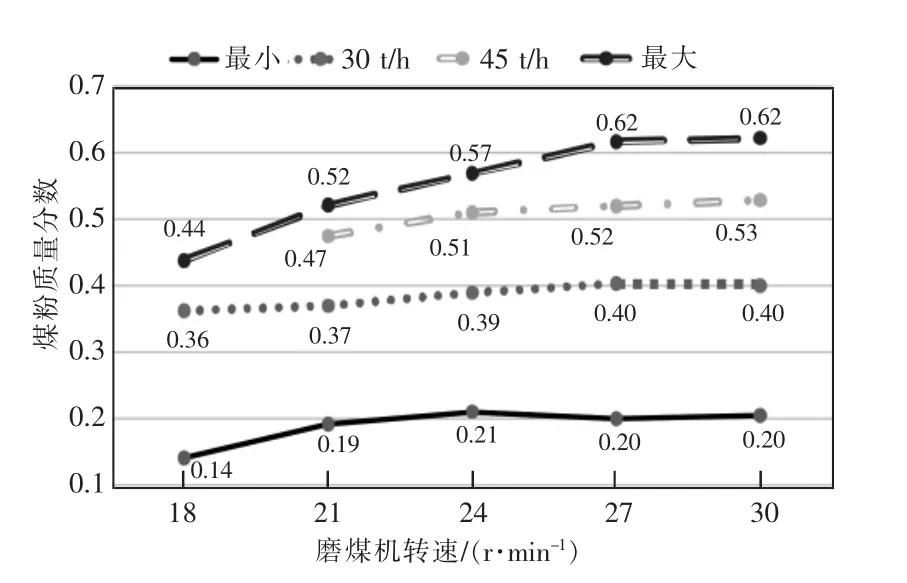

通過發電廠數據采集系統,取試驗期間1E磨煤機的平均給煤量和平均一次風量,計算1E磨煤機在各煤量下,轉速增加時煤粉濃度的變化情況,如圖2 所示。可以看出,相同煤量下,隨著轉速的提高,煤粉濃度逐漸增加。

圖2 各煤量下轉速增加時煤粉濃度變化趨勢

3.4.2 磨煤單耗

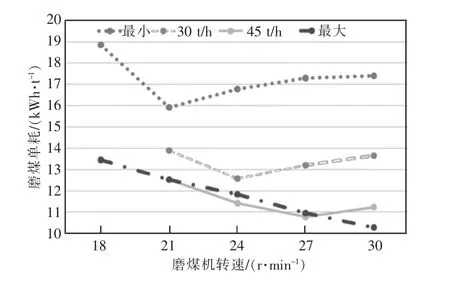

試驗期間,由于機組負荷不同,無法對1E磨煤機改造前后的制粉單耗進行直接對比。通過統計試驗期間各工況下磨煤機單位時間內耗電量、平均給煤量、平均電流等參數,對比計算得到磨煤單耗,如圖3 所示。可以看出,相同煤量下,隨著轉速的提高,制粉系統磨煤單耗呈下降趨勢。其中最小給煤量(14 t/h 及以下)下,磨煤機轉速在21 r/min 時磨煤單耗最小;30 t/h 煤量下,磨煤機轉速在24 r/min 時磨煤單耗最小;45 t/h煤量下,磨煤機轉速在27 r/min 時磨煤單耗最小;最大給煤量下,隨著磨煤機轉速的提高,磨煤單耗呈下降趨勢。

圖3 各煤量下轉速增加時磨煤單耗變化趨勢

3.5 石子煤排放情況

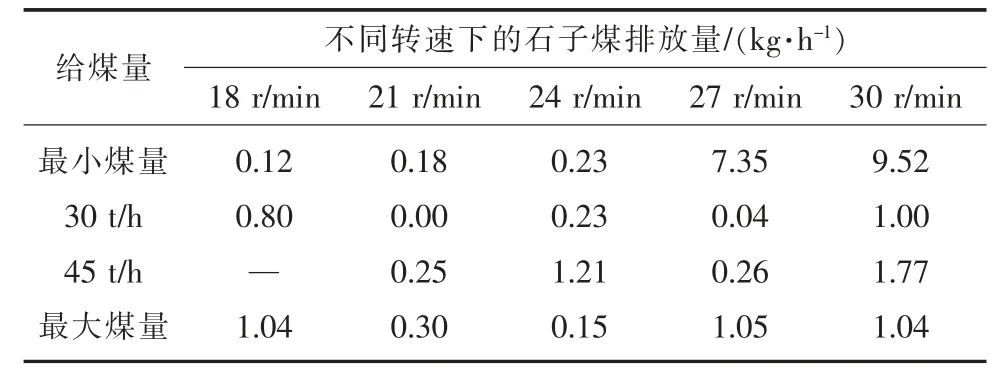

試驗期間,對各工況下磨煤機石子煤排放量進行統計計算,結果見表9。可以看出:提高磨煤機轉速,磨煤機出力增加后,石子煤量增加不明顯;較低煤量時,磨煤機轉速過高(達到27 r/min),磨煤機石子煤排放量較大。

表9 不同轉速、不同煤量時磨煤機石子煤統計情況

4 結語

本文提出一種磨煤機電動機采用永磁同步電動機后的變頻運行技術方案,通過進行5 檔轉速、每檔轉速4 個工況的試驗,測得不同工況下煤粉細度、最大出力、最小出力、石子煤排放情況,分析煤粉濃度和磨煤單耗的變化趨勢。

根據上述測試結果,針對當前煤種提出變頻器運行方案。輕載時(給煤量20 t/h 及以下),建議磨煤機轉速為21 r/min;中載時(給煤量20~40 t/h),建議磨煤機轉速為24 r/min;重載時(給煤量40 t/h 及以上),建議磨煤機轉速為27 r/min。采用該方案能使制粉系統的煤粉細度和煤粉濃度可控,有利于磨煤機驅動系統的優化運行。