火電廠循環冷卻水加酸與緩蝕阻垢劑耦合處理試驗研究

余一凡,張佳寧,魯衛哲,馮向東,張 弛,張 賀,徐浩然,黃斐鵬

(1.浙江浙能技術研究院有限公司,杭州 311121;2.浙江浙能長興發電有限責任公司,浙江 湖州 313100;3.浙江省火力發電高效節能與污染物控制技術研究重點實驗室,杭州 311121;4.中國能源建設集團華東電力試驗研究院有限公司,杭州 311200;5.工業新水源浙江省工程研究中心,杭州 311121)

0 引言

某火力發電廠(以下簡稱“火電廠”)裝有4 臺300 MW 燃煤機組,4 臺機組的冷卻水系統均采用敞開式二次循環冷卻方式,循環冷卻水取自附近城市中水。系統主要是通過添加循環水阻垢緩蝕劑和殺菌劑等化學藥品聯合處理來改善循環冷卻水的品質,在防止水體結垢的同時,有效地控制循環冷卻水中微生物的繁殖,防止凝汽器內部管路堵塞和腐蝕,確保凝汽器的傳熱效率和真空度[1-3]。循環水加酸處理能有效控制循環水的堿度,提高循環水的極限濃縮倍率,在之前的研究中,有不少學者對循環水加酸的理論及可行性進行了研究[4-5]。

為確保循環冷卻水系統安全穩定運行[6-8]、節約水資源[9-10]、減少污染物排放[11-13],火電廠開展了循環冷卻水緩蝕阻垢劑性能評估,并通過加酸處理對循環冷卻水系統運行工況進行優化。試驗人員針對該廠循環冷卻水的實際水質情況,通過動態模擬試驗分析不同緩蝕阻垢劑投加量和控制堿度條件下的循環冷卻水水質,研究循環冷卻水極限濃縮倍率變化規律,為該廠循環冷卻水系統的安全環保運行控制提供參考依據[14-15]。

1 試驗原理和方法

1.1 試劑和儀器

緩蝕阻垢劑型號為TRL-004L,該藥劑符合DL/T 806—2013《火力發電廠循環水用阻垢緩蝕劑》中的規定,實際使用緩蝕阻垢劑投加量為5.0~8.0 mg/L,緩蝕阻垢劑密度為1.14 g/cm3。試驗所用循環冷卻水取自城市中水。用于堿度、硬度、氯離子濃度等化學分析所使用的試劑均為分析純試劑。

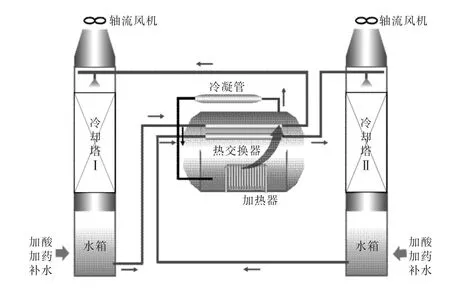

本試驗采用實驗室循環水智能動態模擬裝置(見圖1),對試驗循環水進行動態濃縮試驗。該裝置利用常壓飽和蒸汽加熱熱交換器(即換熱管),模擬生產現場的循環水水質、流速、流態、換熱強度和冷卻水進、出口溫度等主要參數,以評定特定藥劑的緩蝕阻垢性能。

圖1 循環水智能動態模擬裝置

1.2 試驗方法

1.2.1 動態模擬試驗

循環水動態模擬試驗方法采用HG/T 2160—2008《冷卻水動態模擬實驗方法》,試驗過程中保持循環總水量150 L 不變,保持加熱器內的水沸騰,通過調整風機冷卻效率控制換熱管進水溫度在(42±1)℃范圍內。換熱管材質為316 不銹鋼和黃銅,試驗期間每隔2~4 h 取濃縮循環水水樣并進行水質分析,每次取樣體積為200 mL。試驗過程中滿足以下條件之一時終止試驗:

(1)鈣硬度下降。

(2)氯離子濃縮倍率KCl-與鈣離子濃縮倍率KCa2+的差值ΔK≥0.2。

(3)試驗裝置換熱管有結垢現象。

單次試驗結束后,對進出口掛片及換熱管進行差重分析,計算結垢速率。

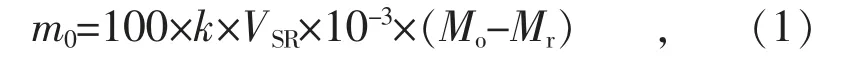

首次用藥時,若循環冷卻水堿度大于125 mg/L(以CaCO3計),則需加入硫酸溶液。運行前首次加酸量計算公式為:

式中:m0為首次一次性硫酸(純度為98%)加入量;k 為實際試驗加酸系數,取k=0.6;VSR為單機循環水系統保有水量(水容積);Mo為循環水調pH 值前的堿度;Mr為循環冷卻水控制堿度。

運行中每小時加酸量計算公式為:

式中:m 為系統運行時硫酸(純度為98%)加入量;Mm為補充水堿度;Qm為補充水量。

1.2.2 腐蝕速率測定

在燒杯中(靜態模擬試驗)或換熱管前后(動態模擬試驗)放置黃銅、碳鋼和316 不銹鋼腐蝕掛片,試驗結束時利用失重法測定腐蝕速率。

掛片腐蝕速率計算公式為:

式中:Vc為均勻腐蝕速率;m1為試驗前試片質量量;m2為試驗后試片質量;S 為試片表面積;ρ為試片密度;t 為試驗時間。

2 結果與討論

2.1 水質分析

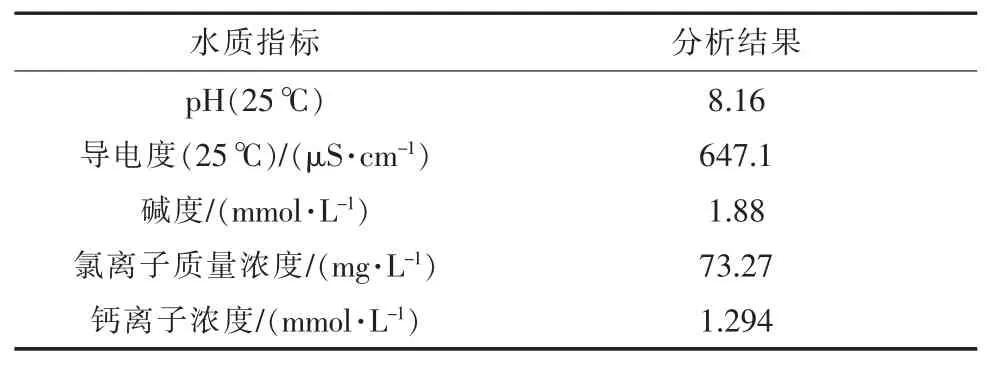

2020 年10 月12 日對火電廠循環水冷卻補水取樣并進行水質分析,結果見表1。

表1 火電廠循環冷卻水補水水質

2.2 動態模擬試驗

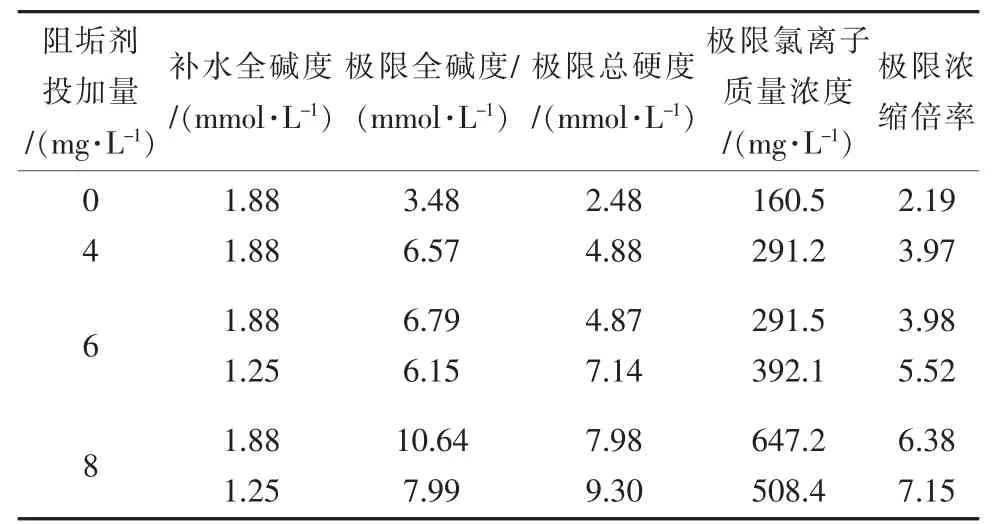

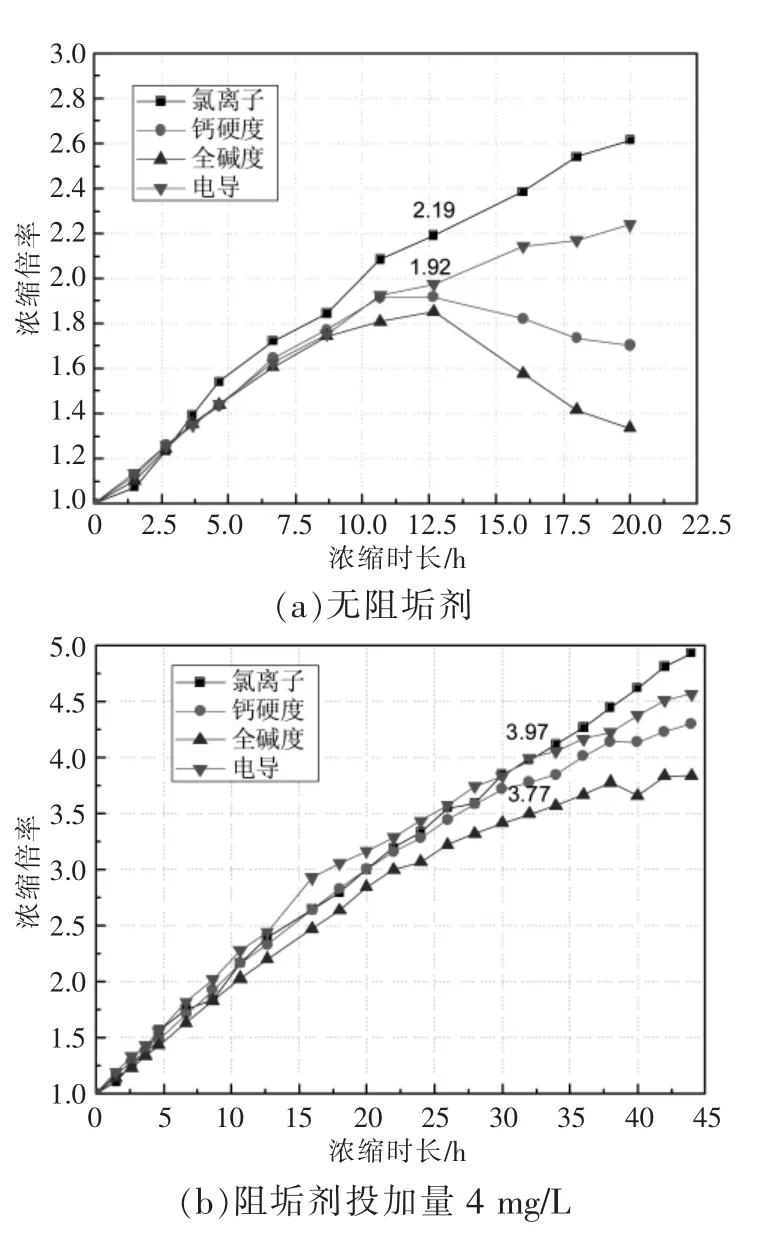

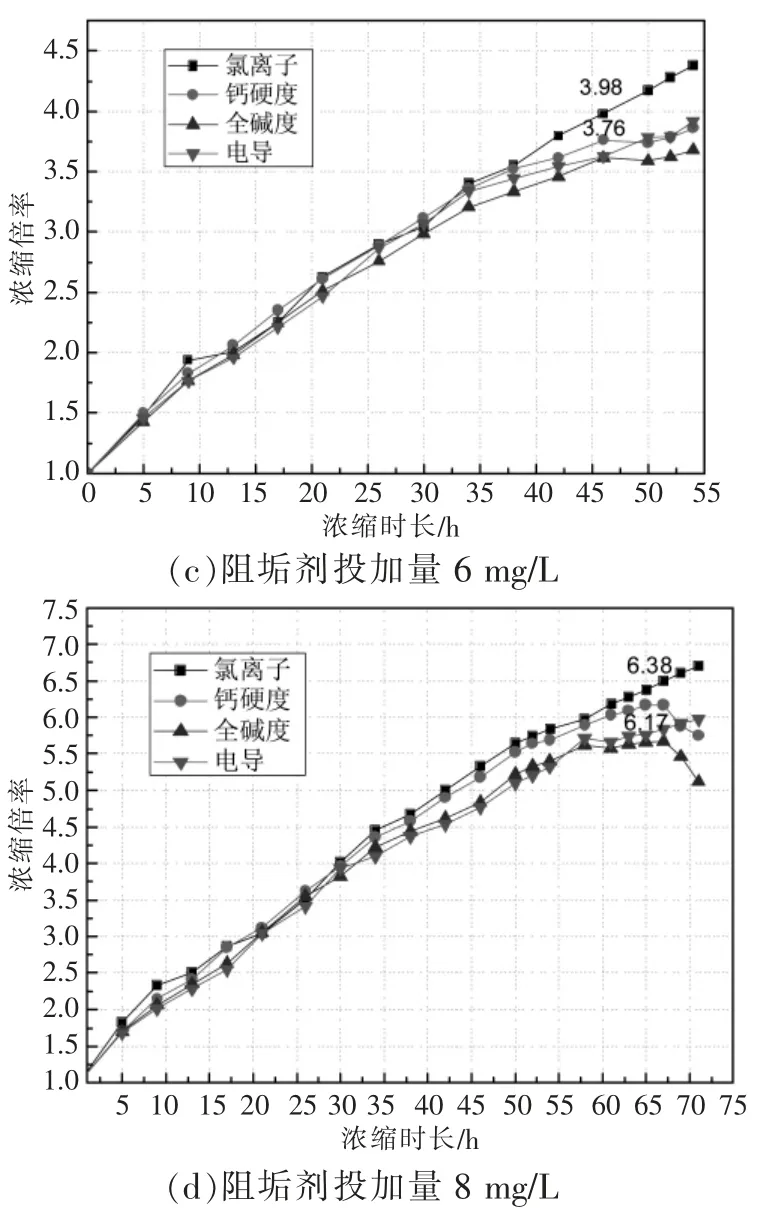

緩蝕阻垢劑投加量對阻垢效果的影響如圖2所示,控制堿度條件下緩蝕阻垢劑投加量對阻垢效果的影響如圖3 所示,不同試驗條件下循環水的極限水質數據匯總見表2。

表2 不同試驗條件下循環水的極限水質

圖2 阻垢劑投加量對阻垢效果的影響

圖3 控制堿度條件下阻垢劑投加量對阻垢效果的影響

試驗結果表明,阻垢劑投加量與循環水濃縮倍率大體上呈現正相關趨勢,通過控制堿度能夠有效提升循環水的極限濃縮倍率。當阻垢緩蝕劑投加量為6 mg/L,加酸調整補充水堿度至1.25mmol/L 時,能將濃縮倍率從3.98 提升至5.52;當阻垢緩蝕劑投加量為8 mg/L,加酸調整補充水堿度至1.25 mmol/L 時,能將濃縮倍率從6.38 提升至7.15。在目前某火電廠阻垢劑投加量(8 mg/L)下,極限濃縮倍率(7.15)遠超目前實際運行控制濃縮倍率,仍有較大的調整余量。

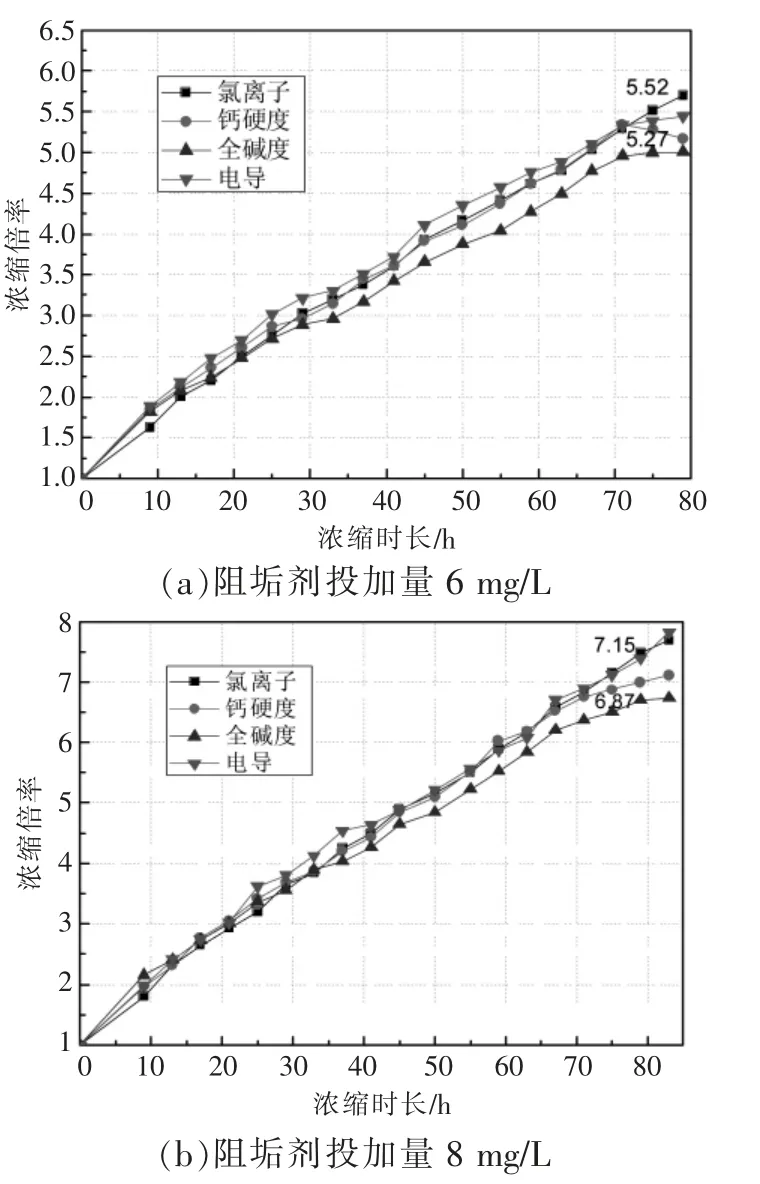

動態模擬試驗換熱管垢量分析結果見表3。

表3 動態模擬試驗換熱管垢量分析

由表3 可以看出:未投加阻垢劑的空白組換熱管結垢最嚴重,平均每根換熱管垢量為4.7 g,用稀硝酸酸洗時有劇烈的起泡現象,判斷結垢的主要成分為碳酸鹽垢;4 mg/L 組、6 mg/L 組出現了少量的結垢情況,6 mg/L(加酸)組、8 mg/L 組、8 mg/L(加酸)組的換熱管均無明顯結垢現象,說明阻垢劑起到了很好的阻垢效果,并且控制堿度的方法也有一定的阻垢作用。

2.3 緩蝕性能評估

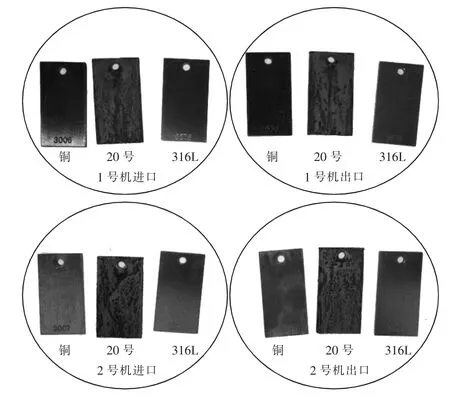

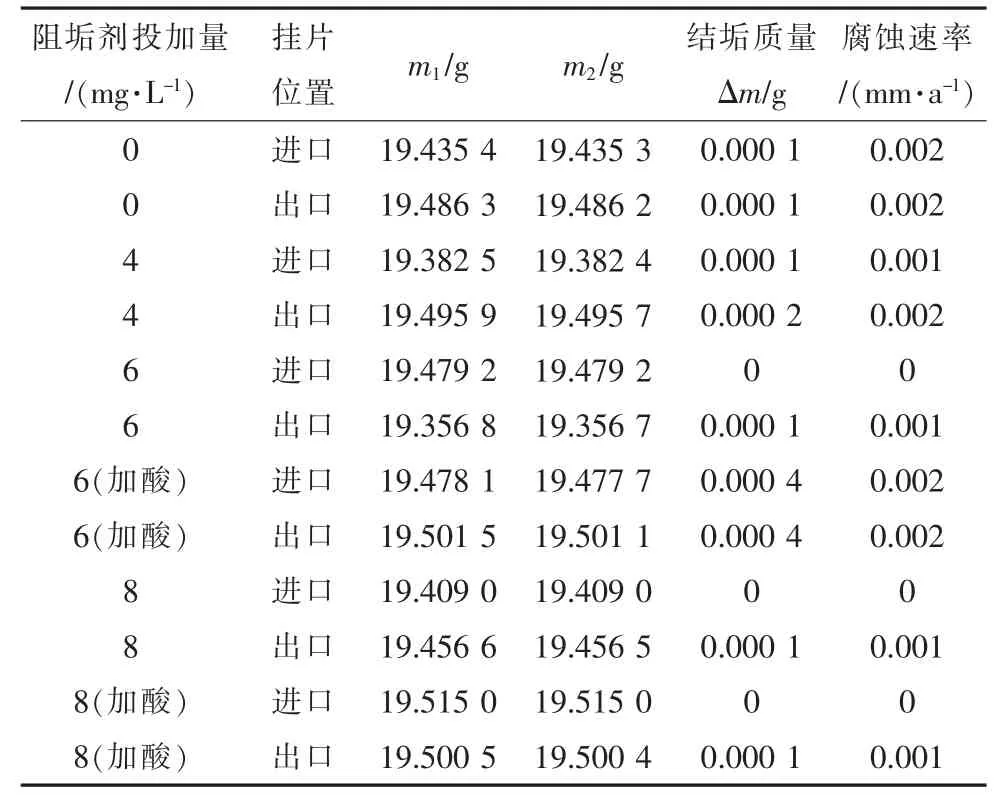

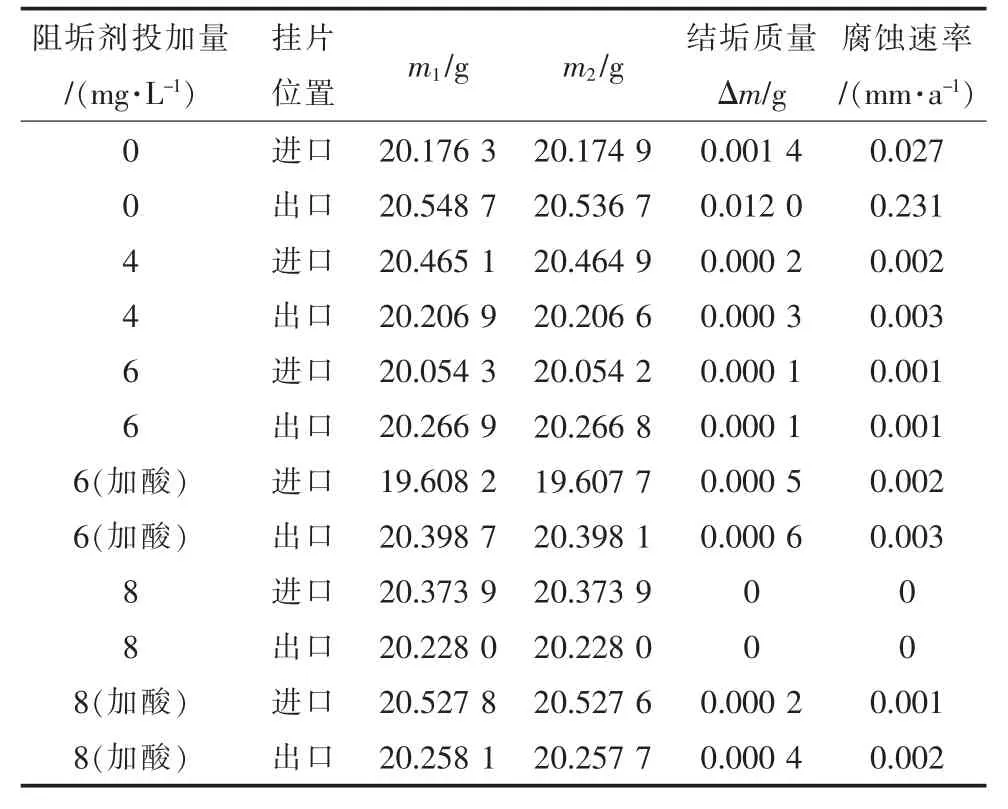

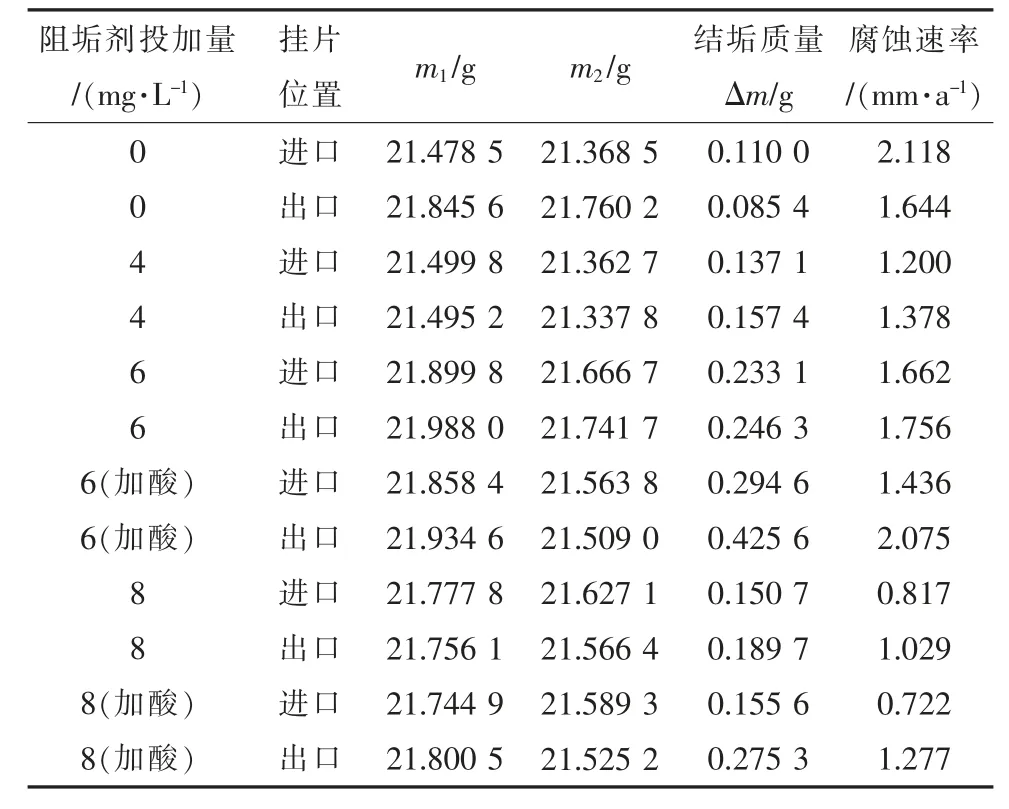

本試驗采用旋轉掛片腐蝕試驗方法,對阻垢劑的緩蝕性能進行評價。316 不銹鋼、黃銅、20號碳鋼掛片的試驗數據分別見表4、表5、表6,圖4 為不同材質掛片腐蝕情況實物對比。

圖4 不同材質掛片腐蝕情況對比

表4 腐蝕速率測試(316 不銹鋼)

表5 腐蝕速率測試(黃銅)

表6 腐蝕速率測試(20 號碳鋼)

在動態模擬試驗條件下,316 不銹鋼材質掛片在試驗水質下的平均腐蝕速率小于GB/T 50050—2017《工業循環冷卻水處理設計規范》規定的腐蝕速率限值(0.005 mm/a),掛片表面整體光亮,未發現明顯的腐蝕現象。在同樣阻垢劑投加量下,加酸控制堿度對不銹鋼材質掛片的平均腐蝕速率影響不大。

在不添加阻垢劑的情況下,黃銅掛片的平均腐蝕速率明顯高于比316 不銹鋼掛片,腐蝕情況較為嚴重。在添加阻垢劑后,黃銅掛片的平均腐蝕速率明顯下降,說明添加阻垢劑能很大程度上減緩黃銅掛片的腐蝕。在同樣阻垢劑投加量下,加酸控制堿度微小地提升了腐蝕速率(平均提升了0.001 5 mm/a),說明加酸控制堿度對黃銅材質掛片腐蝕情況的影響較小。

在動態模擬試驗中,碳鋼掛片的平均腐蝕速率明顯高于不銹鋼掛片和黃銅掛片。觀察掛片表面情況,碳鋼掛片腐蝕程度嚴重,并且加酸控制堿度會增加碳鋼掛片的腐蝕程度。其中出口掛片腐蝕速率明顯高于進口掛片腐蝕速率,這是因為出口平均水溫高于進口平均水溫,出口處相對較高的水溫加速了掛片的腐蝕。

3 結論與建議

(1)通過動態模擬試驗,對火電廠在循環冷卻水中投加緩蝕阻垢劑與控制堿度的方法進行了性能評估,結果表明:TRL-004L 緩蝕阻垢劑對抑制循環水結垢具有良好的效果,并有效降低了金屬的腐蝕速率;緩蝕阻垢劑的投加量與循環冷卻水極限濃縮倍率正相關。

(2)控制堿度的方法能在添加緩蝕阻垢劑的基礎上再次提升循環水的濃縮倍率,并且對循環水換熱系統的腐蝕速率影響極小。

(3)目前火電廠循環冷卻水系統緩蝕阻垢劑實際投加量(5.0~8.0 mg/L)、實際濃縮倍率(3~5)與實驗數據相比,仍有較大的優化空間。控制堿度有利于降低緩蝕阻垢劑的投加和減少循環水廢水的排放量,降低了系統的運行成本。適當加酸控制堿度不會對循環水系統造成額外的腐蝕現象。以現有循環水補水量和控制堿度為1.25 mmol/L 的全堿度計算,單臺機組每小時加硫酸量約為10 L,建議在維持現有緩蝕阻垢劑投加量的情況下加酸用以提高循環水的濃縮倍率。