豹子溝礦回采巷道支護參數優化研究

邵國飛

(山西煤炭進出口集團蒲縣豹子溝煤業有限公司,山西 臨汾 041204)

1 概況

豹子溝煤業有限公司設計生產能力0.9 Mt/a,主采10+11煤層,煤層平均厚度4.2 m。頂板以致密的泥巖、粉砂巖、石灰巖為主,抗壓強度平均57.2 MPa,底板為性脆的泥巖、砂巖,抗壓強度平均29.3 MPa。回采巷道均沿煤層底板布置,屬全煤巷道,巷道斷面為矩形,掘進寬度5.2 m,高為3.2 m。該礦為低瓦斯礦井,正常涌水量為28.3 m3/h,采煤工藝為綜采放頂煤。原回采巷道支護采用錨網噴,局部巷道變形嚴重。

2 圍巖巷道支護參數的數值模擬分析

建立FLAC3D模型模擬井下開挖后圍巖位移及應力變化特征[1-2],模型尺寸50 m×50 m×50 m,采用摩爾-庫倫準則,研究不同支護參數條件下圍巖應力分布規律,為支護參數優化提供理論依據。

2.1 錨桿預應力模擬分析

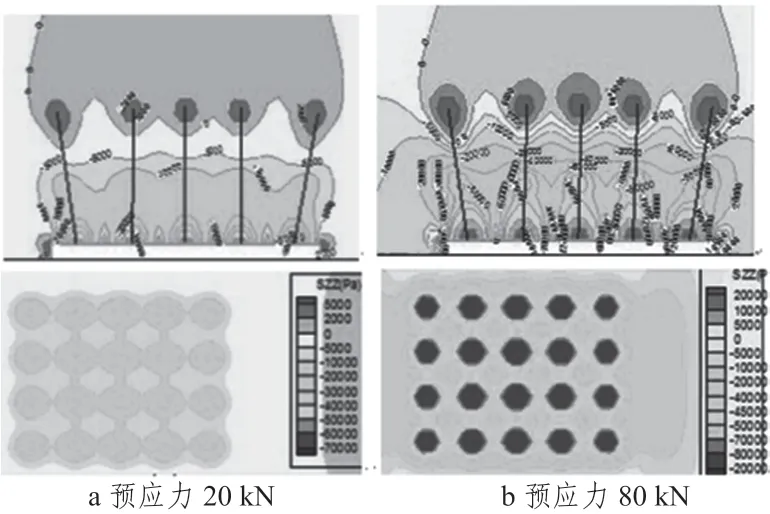

錨桿預應力是錨桿支護體系中最重要的參數之一[3-4]。過低的預應力,錨桿產生的附加應力值明顯減小,壓應力區范圍縮小,甚至導致有效壓應力區孤立,不能形成整體;反之,較高的預應力形成較大的壓應力區范圍,且形成整體的可能性大大提高,可充分發揮錨桿主動支護作用。在圖1中兩種預應力的數值模擬結果中可以看出,錨桿預應力80 kN與預應力20 kN相比,前者產生的附加應力值明顯大于后者,進而形成的壓應力區范圍也明顯大于后者,故提高錨桿預應力可改善錨桿有效支護范圍。合理錨桿預應力應達到桿體屈服強度的30%~50%,對錨桿結構、錨桿加工工藝及相配合的托板、鋼帶和金屬網等構件也有很高的要求。

圖1 不同錨桿預應力形成的附加應力場分布

2.2 錨桿長度模擬分析

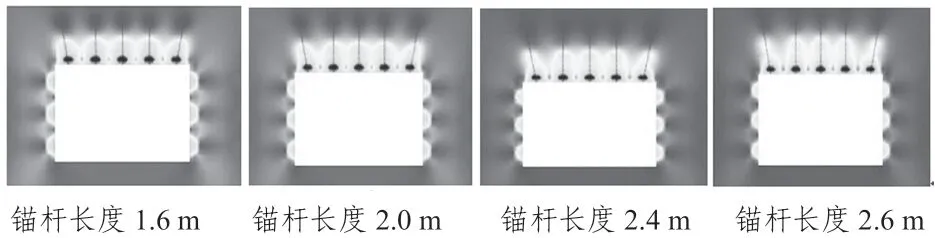

不同的錨桿長度會影響錨桿所產生的有效壓應力區的范圍,錨桿長度越長,有效壓應力區范圍和厚度越大,反之,有效壓應力區范圍減小。分別模擬錨桿長度為1.6 m、2.0 m、2.4 m和2.6 m時圍巖應力分布情況,如圖2。可知在預應力一定的條件下,隨著錨桿長度的增加,錨桿所產生的有效壓應力區的范圍有所增加,有利于圍巖的穩定性。另外錨桿長度增加,可提高錨桿的預應力,可提高錨桿的主動支護作用。錨桿長度越長費用越高,故應合理取舍。

圖2 不同錨桿長度應力分布圖

2.3 錨索加固模擬分析

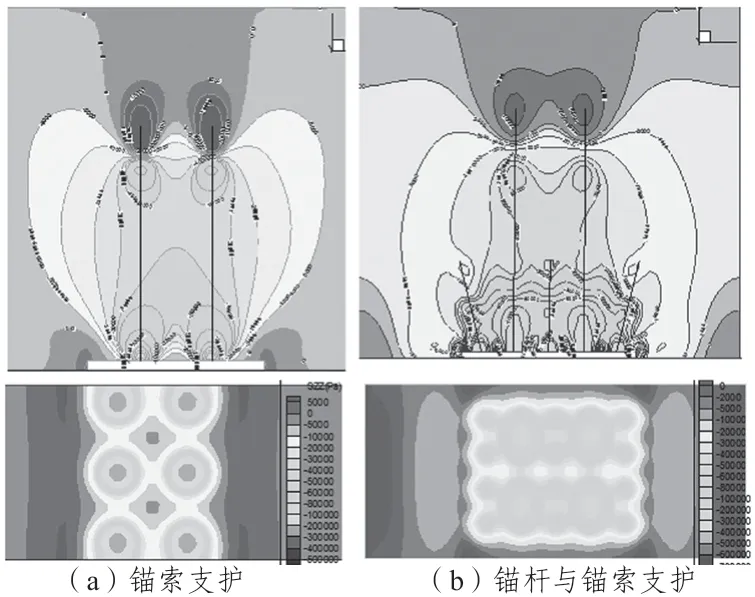

錨索做為錨桿支護最為常用的配合支護方式,其主要作用是將錨桿支護形成的有效壓應力區次生承載結構通過錨索與深部圍巖相連為整體,聯動了深部圍巖的承載能力,提高了錨桿錨固區域的整體穩定性[5]。另外錨索施加的預緊力同樣產生壓應力區,與錨桿形成的壓應力區相互作用,構成骨架網絡結構,增加圍巖抵御風險的可能。圖3為錨索支護、錨桿錨索聯合支護應力分布圖,從圖中可知,錨桿錨索聯合支護形成的有效壓應力區效果明顯,有利于圍巖結構整體性。

圖3 錨索、錨桿錨索預應力形成的附加應力場分布

3 回采巷道支護優化

從數值模擬結果可知,錨桿預緊力為80 kN時,錨桿形成的壓應力區范圍明顯大于20 kN形成的范圍;錨桿長度為2400 mm時,圍巖的有效壓應力區足夠大,滿足要求;錨索和錨桿聯合支護形成的圍巖整體性明顯好于錨索支護。結合數值模擬的結果和工程實踐,優化的支護方案具體參數如下:

(1)頂板支護。錨桿直徑為20 mm,長度為2400 mm,左旋無縱筋螺紋鋼筋,鋼號為HRB400,桿尾螺紋為M22,預緊力不低于80 kN,錨桿間距和排距分別為900 mm、1000 mm,垂直圍巖打設,配150 mm×150 mm×8 mm托板;金屬網采用5800 mm×1100 mm的網片,10#菱形鐵絲,網孔50 mm×50 mm;錨索直徑17.8 mm,長度6500 mm,由1×7股高強度低松弛預應力鋼絞線組成,每排2根,間距和排距分別為2.0 m、3.0 m,配有300 mm×300 mm×12 mm的拱形鋼托板,預緊力不低于200 kN。

(2)兩幫支護。錨桿Φ18 mm,長2000 mm,桿尾螺紋為M20,預緊力不低于60 kN,間距和排距分別為900 mm、1000 mm,配150 mm×150 mm×8 mm托板;金屬網采用2400 mm×1100 mm的網片,10#菱形鐵絲,網孔50 mm×50 mm。

4 支護參數理論計算法校核及現場應用

4.1 支護參數理論校核

(1)錨桿錨固力校核

由錨桿錨固力計算公式可知:

式中:Q為錨桿錨固力,kN;d為錨桿直徑,mm;σt為抗拉強度,MPa。

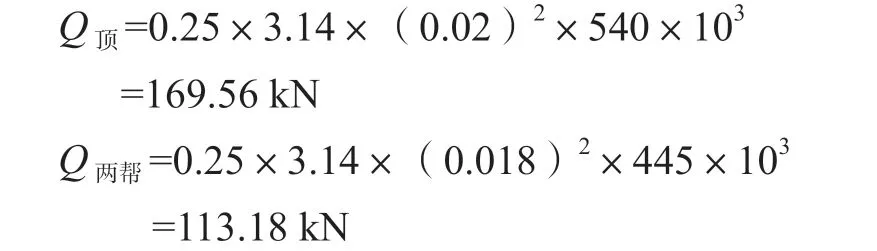

所選頂板、兩幫支護錨桿直徑分別為20 mm、18 mm,HRB400螺紋鋼錨桿和HRB335金屬錨桿桿體的抗拉強度分別為540 MPa、445 MPa,故頂板錨桿、兩幫錨桿錨固力分別為:

(2)錨桿間排距校核

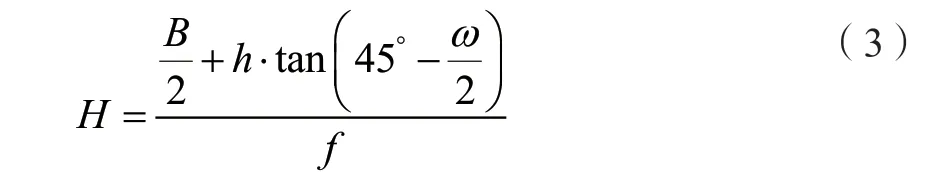

式中:a為錨桿間排距,m;Q為錨桿錨固力,取169.56 kN;巖體容重γ巖取25.48 kN/m3,煤體容重γ煤取14.11 kN/m3;k為安全系數,取1.8;H為巷道頂板巖體破碎帶高度,m。

式中:B為巷道寬度,5.2 m;f為普氏堅固性系數,取1.5;h為巷道高度,取3.2 m;ω為圍巖的似內摩擦角,ω=arctan(f)。

經計算巷道頂板巖體破碎帶高度H=2.04 m,錨桿間排距a=1.81 m。

(3)錨索密度校核

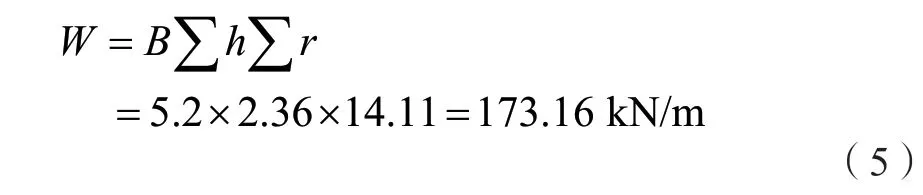

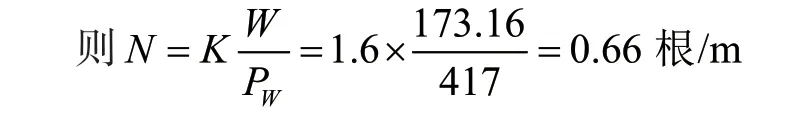

式中:N為錨索數目,根/m;K為安全系數,取1.6;W為沿巷道單位長度頂板懸吊載荷,kN;PW為錨索的最低破斷力,417 kN。

式中:B為巷道掘進寬度,取5.2 m;∑h為懸吊煤層厚度,取2.36 m;∑r為懸吊煤層容重,取14.11 kN/m3。

(4)錨索排距校驗

式中:b為錨索排距,m;n為每排錨索確定的根數,取2;Q為每根錨索最低破斷載荷,取417 kN;γ為煤體容重,14.11 kN/m3;B為巷道寬度,取5.2 m;k為安全系數,取1.6;h為巷道頂板巖體破碎帶高度,2.04 m。經計算錨索排距為b=3.01 m。

經過理論計算校核,所優化的巷道支護參數均符合要求。

4.2 現場效果檢驗

利用“十”字交叉法監測回采巷道變形情況,從10月25日—12月25日監測結果來看,頂板最大下沉量為50 mm,兩幫最大變形量65 mm,最大變形均出現在工作面前方25 m左右,錨桿、金屬網完好,無破損失效情況。

5 結語

在煤巷支護中,由于支護形式、支護參數不合理,不能有效控制圍巖松動圈的范圍,導致圍巖整體性差、圍巖不穩定、變形較大,造成圍巖支護失效的問題。運用數值模擬、理論分析、工程類比等方法,科學合理地優化支護參數,充分發揮支護的主動性,充分調動圍巖本身承載能力,盡可能擴大錨索和錨桿控制松動圈的范圍,從而更加科學、合理地解決巷道變形嚴重甚至失穩問題。