基于有限元模型的雙臥軸混凝土攪拌機攪拌參數優化研究

趙家棟,陳再勝

(1.湖北工建基礎設施建設有限公司,湖北 武漢 430000;2.湖北省路橋集團有限公司設備管理分公司,湖北 武漢 430000)

0 引言

隨著工程建設的快速發展,瀝青混凝土攪拌機的容積利用率等參數不斷優化,并且在結構方面不斷完善,為提高攪拌機性能奠定堅實基礎。為更有效、更充分地對攪拌機的性能、參數進行研究,解決實驗用立軸式攪拌機參數指導存在偏差的問題,要結合工程建設中混凝土攪拌現場的實際情況,對其參數進行研究、設計和優化[1]。基于雙臥軸混凝土攪拌機攪拌及攪拌裝置各部件參數進行計算和合理設計,建立有限元模型,對其模態、諧響應進行分析,確保設計的參數具有合理性。

1 雙臥軸混凝土攪拌機攪拌筒及攪拌裝置設計

1.1 攪拌筒容積利用系數

攪拌筒容積利用系數與攪拌機生產能力成正比,但受到取值的多重因素影響,取值過高,易弱化攪拌軸沸騰現象,降低攪拌質量。根據GB/T9142-2000《混凝土攪拌機》給出的系數(出料容積/進料容積=0.625),擬定過載攪拌能力為0.1,結合本研究的攪拌機其他數據分析,選取容積利用系數0.25。

1.2 攪拌筒長寬比

以參數優化的角度而言,攪拌筒的長寬比取值不易過大[2]。結合國內外廠家給出的系數范圍,對系數進行綜合計算,得出最佳系數范圍:0.72-1.29,參照攪拌機樣機,選擇攪拌筒的長寬比為0.9。

1.3 攪拌臂排列形式

結合上述分析和受力載荷分析,確定攪拌臂數量為8個;由于國內外廠家大多采用攪拌臂圍流排列形式,因此,本樣機也采用圍流排列形式;若攪拌時間、攪拌臂數量、相位角一定,則單軸攪拌臂的正排列方式比反排列的效率高,所以本樣機采用單軸攪拌臂的正排列方式;攪拌機轉速方面,根據物料在攪拌筒內的受力情況分析,得出攪拌軸轉速為62r/min。

1.4 葉片及安裝角設計

設計葉片長度時,要充分考慮物料流動性,及物料流動的連續性。因此在確定攪拌葉長度時,要保證兩個相鄰的葉片在軸向的投影具有一定重疊度。經計算,攪拌葉片長度為11cm。葉片面積直接影響到攪拌機攪拌過程中的阻力系數,結合上述計算分析,確定葉片的寬度為7cm,則側葉片面積為77cm2,主葉片面積為63cm2。目前,國內外廠家將葉片安裝角的取值設置為45,以保證攪拌過程中產生較大軸向運動和徑向運動。因此,本樣機將葉片安裝角設置為45。

2 基于有限元模型的雙臥軸混凝土攪拌機攪拌參數優化分析

有限元是將一個連續的物體劃分為有限個單元,通過有限個節點連接,對其實際載荷與承受載荷等效的節點,進行力的平衡條件分析,并根據協調條件,將有限個單元進行重組,最終求解[3-5]。在ANSYS Workbench支持下,可以對攪拌機攪拌參數進行優化分析。由于篇幅限制,下文主要對攪拌裝置進行模態分析。

2.1 攪拌裝置簡化與模型分析前處理

模態分析是動力學分析的基礎,可以有效幫助設計人員確定結構的振型。實際工作中,攪拌裝置會受到外界激振力的影響而產生振動,若振動頻率與攪拌裝置固有頻率相同,則引起結構共振,進而對攪拌機性能產生影響[4]。為綜合考慮攪拌機的攪拌參數合理性,有必要對攪拌裝置進行模態分析。

2.1.1 攪拌裝置簡化及模型分析前處理

在通過ANSYS Workbench模擬分析前,要對攪拌裝置進行簡化。簡化完成后,通過CAD、ANSYS Workbench,導入攪拌裝置模型,完成有限元模型建立。根據上文確定的攪拌裝置的各項信息數據,結合《常用金屬材料手冊》[6-8],得出攪拌裝置各部件力學性能參數。將有限元模型進行網格剖分。為保證計算精準度,并節約計算時間,對參數進行適當調整,將單元尺寸設置為0.5cm,采用智能自動網格劃分方式進行有限元模型設置。

2.2 模型分析

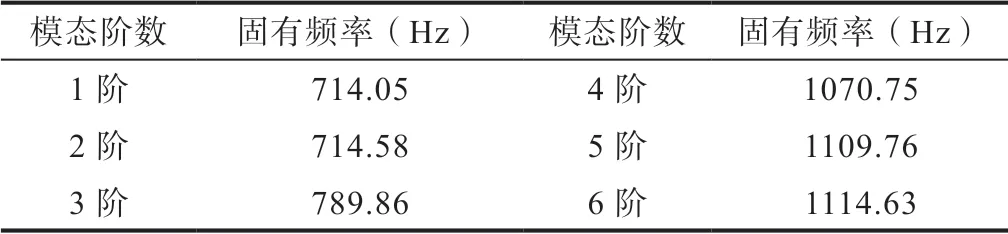

首先,提取有限元模型的前6階模態,表1為前6階固有頻率。

表1 模型前6階固有頻率

實際運轉狀態下,固有頻率與ANSYS Workbench計算出的值存在差異(固有頻率低于ANSYS Workbench計算值),通過以上驗證分析可知,攪拌裝置的1階模態、2階模態的振型較相近,攪拌軸變形程度大,并引起葉片位移;3階、4階模態的振型相近,葉片與攪拌臂發生變形;5階、6階模態的振型相近,葉片變形程度大,攪拌臂、攪拌軸變形程度較小,形變量均勻。

在此基礎上,對模型進行諧響應分析,得出結果:在不考慮震動系統阻尼影響的情況下,應控制與1階、2階固有頻率相近的外部激勵載荷,避免其對裝置產生影響。

3 結論

通過ANSYS Workbench,建立雙臥軸混凝土攪拌機攪拌裝置有限元模型,對設計的攪拌裝置各部件參數進行合理性分析和參數優化。結果顯示:(1)結合國內外實驗數據和《混凝土攪拌機》相關規定,確定攪拌裝置的容積利用系數為0.25,、攪拌筒長寬比為0.9;(2)攪拌臂的正排列方式優于反排列;(3)確定攪拌機轉速為60r/min,側葉片面積為77cm2,主葉片面積為63cm2等參數;(4)對單元尺寸進行優化調整為0.5cm,通過模態分析和諧響應分析,表明設計參數具有合理性。