基于輕高機車載平臺的升降桿及其安裝結構設計與分析

陳詩超,張朝

(中國電子科技集團公司第五十四研究所,河北 石家莊 050081)

0 引言

輕型高機動越野車的強動力、高通過性,克服了其他載車無法通過的地面和適應的環(huán)境[1],能夠搭載電子裝備快速抵達任務區(qū)。

為了最大限度發(fā)揮裝備的高機動性能,在輕型高機動電子裝備設計過程中需要綜合考慮快速架設撤收、天線架高、輕量化等因素。在電子裝備的結構總體設計中,往往考慮通過舉升機構將天線架高,限度降低車體及地面反射對天線影響,降低低空障礙物對天線的遮擋[2]。電動升降桿是天線舉升的常見機構,通常用于駐車舉升并附加拉繩作為輔助約束。本文所研究的系統(tǒng)要求在滿載、低速行駛狀態(tài)下將天線架高后工作,使系統(tǒng)在行駛過程中仍可執(zhí)行任務[1]。

本文針對輕型高機動東風猛士CTL18型底盤在低速行駛條件下,綜合考慮舉升高度、舉升載荷、行車安全等因素,對常規(guī)電動升降桿進行適應性改進設計,并設計了與之相配套的電動機升降桿安裝結構,完成了結構強度和剛度的校核分析,以及路試跑車試驗,驗證了設計結構的合理性,對同類產品設計具有一定參考意義。

1 升降桿及安裝結構設計

1.1 升降桿設計

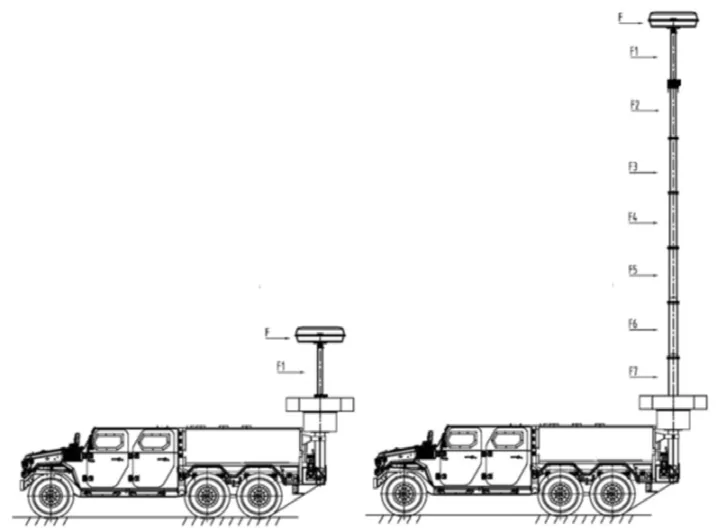

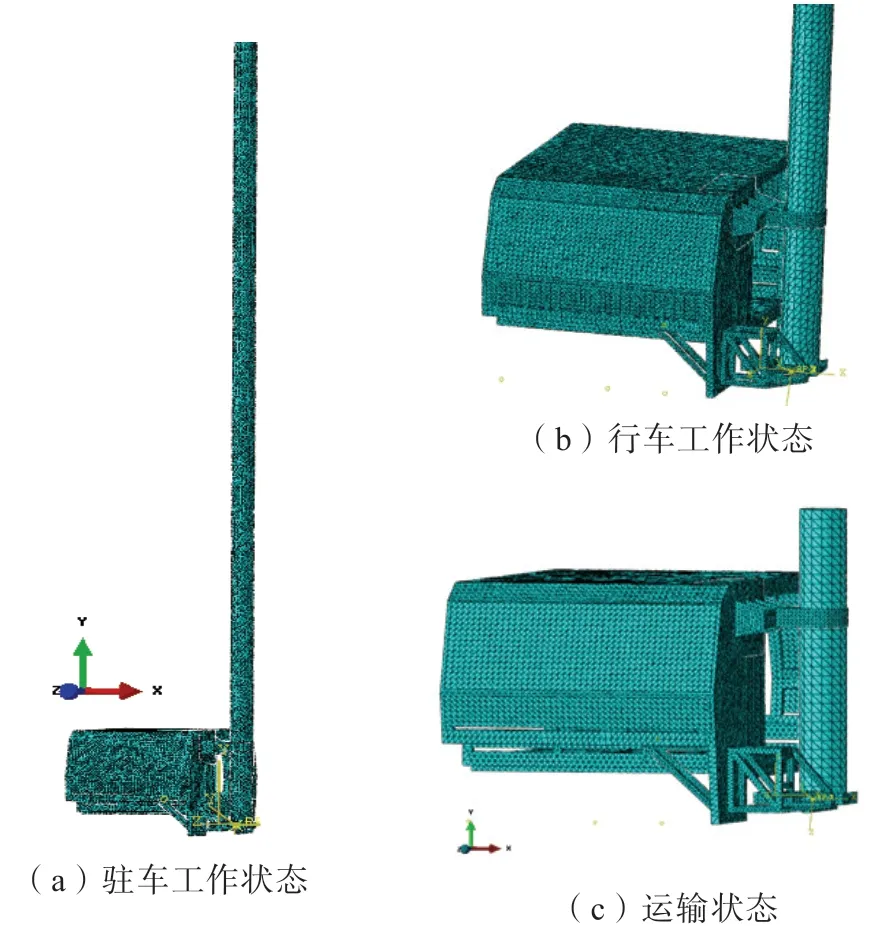

猛士6×6雙排防護型底盤后部加裝異型輕質方艙,艙體截面與駕駛室截面保持一致。結構總體設計時,考慮國內左舵駕駛習慣,將高于車頂的電動升降桿及天線安裝于越野車方艙艙外左側后部,降低天線與路邊左側障礙物的碰撞概率[2]。車輛行車工作狀態(tài)和駐車工作狀態(tài)如圖1所示。

圖1 升降桿工作狀態(tài)

為了提高系統(tǒng)自動化程度,最大限度發(fā)揮系統(tǒng)機動性,本文所系電動升降桿不配備拉繩,可在工作狀態(tài)和收藏狀態(tài)便捷轉換。電動升降桿設計及安裝要求如下:

(1)駐車工作和行車工作下,電動升降桿均可快速舉升至規(guī)定高度,并自動鎖定,升起降落后能夠準確復位,具有應急手動下降功能;(2)升降桿閉合高度不超過2030mm,駐車工作狀態(tài)下舉升高度不小于10200mm,舉升載荷不小于110kg;(3)在8級風速下滿足三級公路20km/h行車工作使用要求;(4)考慮輕型高機動底盤在低速行駛過程中,因路面2Hz~10Hz低頻大能量振動條件下的安裝結構強度及剛度要求。

行車工作過程中,頂部天線的位移是影響天線指標的重要因素,而造成頂部天線位移的主要因素有:升降桿管材裝配間隙、頂節(jié)管剛度、天線迎風負載、天線重量、天線重心導致的桿體附加彎矩等。天線設計時遵循天線安裝中心、天線風力矩中心和天線重心“三心”合一的原則。通過設計工裝降低升降桿頂節(jié)管材裝配間隙,優(yōu)化設計頂節(jié)管材截面降低頂部天線的位移[3]。

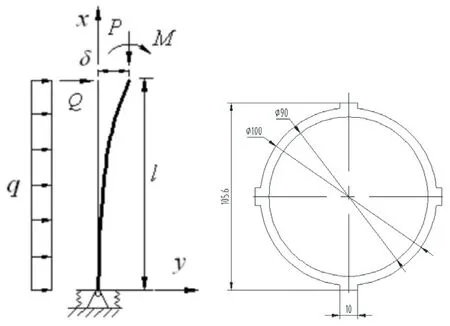

行車狀態(tài)下頂部天線位移的計算可簡化為懸臂梁受力分析,截面經優(yōu)化設計,最終確定頂節(jié)管截面如圖2所示。

圖2 彈性約束懸臂壓彎梁及其截面

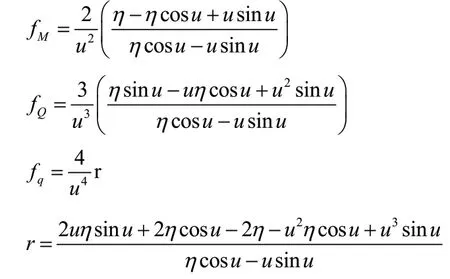

懸臂壓彎梁承受端部附加彎矩M、端部橫向集中力Q和橫向均布載荷q作用的彈性約束懸臂壓彎梁,文獻[3]給出了其撓度的精確表達式,其自由端的橫向撓度為:

式中fM、fQ、fq分別為彎矩M、集中力Q和均布載荷q產生的撓度放大系數,表達式為:

u為彈性約束懸臂壓彎梁的軸力系數,η為約束剛度系數。

代入數據計算可得理論撓度為3.175mm。綜合考慮頂部天線在行車狀態(tài)下位移、地面反射兩個方面對天線指標的影響,權衡舉升高度和機動性的矛盾,系統(tǒng)行車工作狀態(tài)下天線舉升高度為1.1m。

1.2 升降桿安裝結構設計

高機動底盤運輸過程中產生的振動能量主要集中在0Hz~20Hz范圍內,低頻能量比高頻能量高。大型、重載設備的安裝需滿足低頻率、大振幅條件下的強度要求。電動升降桿安裝天線后總重量高達320kg,在輕型高機動載車的改裝中屬大型、重載構件,因此,需對升降桿安裝構件進行優(yōu)化設計并分析[4]。

猛士6×6雙排防護型底盤方艙為異性方艙,為了艙內設備安裝維修便捷,方艙兩側均設置向上開啟的維修艙門,艙體尺寸為2750mm×2240mm×1300mm。

考慮到系統(tǒng)上裝設備重量已接近載荷極限,為了輕量化設計安裝結構滿足升降桿各種工況下的強度、剛度安裝要求,本文將升降桿的安裝與艙體共形設計,在異型輕質方艙艙體底部設置升降桿安裝座,頂部加裝環(huán)形抱箍。利用方艙艙體頂部、后壁、底板的壁板內部預埋L型材構成空間桁架,并通過各壁板間焊接成型,形成立體空間桁架結構。

2 建模及約束

本文將針對改裝后的輕型高機動越野車在8級風下的駐車工作狀態(tài)、行車工作狀態(tài)[4]和運輸跑車三種工況下方艙預埋桁架及升降桿安裝座進行仿真分析[5]。

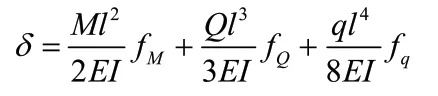

為簡化計算,略去車體和車架模型,僅在Solidworks軟件中建立異型艙體桁架結構。將蒙皮、安裝座的三維結構模型進行局部處理,簡化圓角和其他修飾性特征,導入Abaqus中進行有限元分析。按照前進方向(縱向)為X軸、垂向為Y軸、側向為Z軸建立坐標系,并劃分四面體單元,如圖3所示。

圖3 安裝結構仿真模型

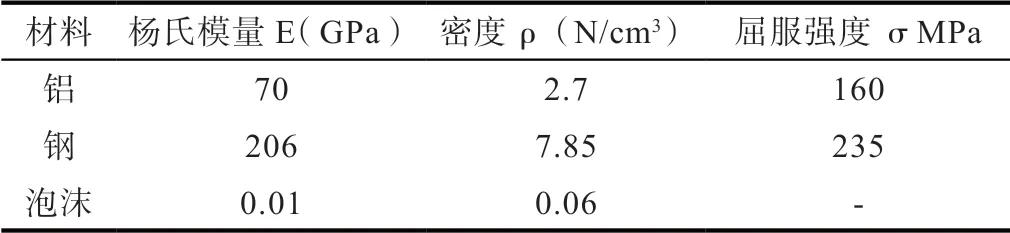

艙體桁架主要由鋁質型材搭接而成,升降桿安裝座采用Q235鋼,艙體除蒙皮外的其余部分使用泡沫填充,各部分材料物理特性如表1所示。

表1 材料的物理特性

方艙底部通過螺栓與車架連接,在方艙底部螺栓處施加固定約束。

3 工況分析

3.1 駐車工作狀態(tài)分析

駐車天線工作時,天線處于展開狀態(tài),除了承受重力載荷,同時承受8級風載荷。風載可分為沿縱向和側向兩種工況。

升降桿、方艙桁架及升降桿安裝座所受重力載荷按體積和所屬材料密度計算重量,自動施加重力載荷。桿體頂部和中間安裝天線位置施加天線集中質量,并按天線迎風面積計算所受風載施加集中載荷。

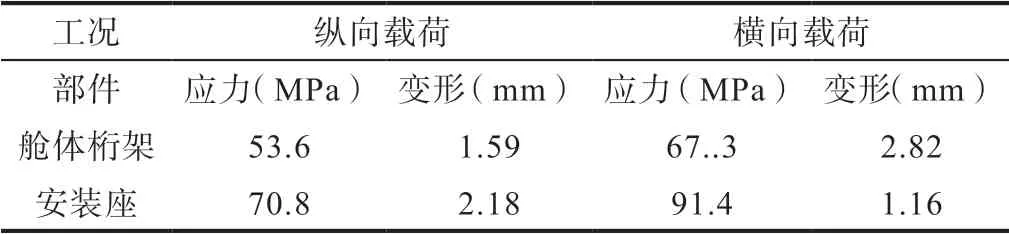

經計算,駐車工作狀態(tài)下車輛受橫向載荷時,電動升降桿安裝座下部應力最大為91.4MPa,此時艙體頂部發(fā)生最大位移為2.82mm。

表2 駐車工作狀態(tài)最大應力和變形位移

3.2 行車工作狀態(tài)分析

行車工作狀態(tài)下,車輛為滿載、低速(≤20km/h)行駛狀態(tài),除重力載荷外,應考慮行車中因道路激勵可能產生的沖擊載荷。

參照CTL181猛士越野車行駛性能,本文考慮垂直方向沖擊載荷為3g,行車制動時,前進方向(縱向)承受沖擊0.9g加速度;轉彎沖擊時,左右方向(側向)承受沖擊0.9g加速度[5];風載需分為8級縱向風載疊加縱向行車風載、8級側向風載荷疊加縱向行車風載兩種工況。

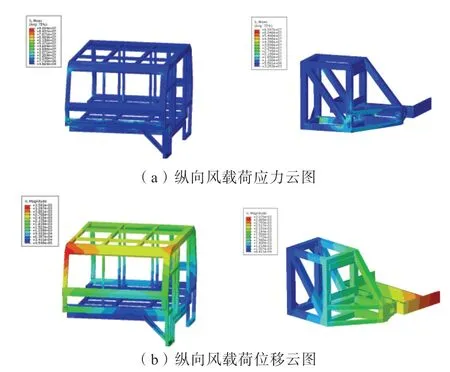

通過有限元計算并對比各工況下的受力分析,行車工作狀態(tài)下車輛受垂直方向載荷沖擊并疊加風載、行車工作狀態(tài)受側向沖擊載荷并疊加風載兩種工況下,艙體桁架和安裝座的應力及變相較大。

行車工作狀態(tài)下車輛受垂直方向載荷沖擊并受到縱向風載疊加車速風載時,電艙體桁架頂部受到拉力最大應力為92.1MPa,仍有較大強度裕度,此時艙體頂部發(fā)生最大位移為3.59mm,升降桿根部的最大位移為3.07mm。同時升降桿上部安裝處結構件位移為3.13mm,因此電動升降桿桿體的剛度較大可簡化為剛性位移,行車工作狀態(tài)下天線的位移為桿體的剛性位移和升降桿的變形之和6.355mm。

將艙體泡沫及蒙皮隱藏后,可清楚顯示行車工作狀態(tài)垂向沖擊下艙體桁架及安裝座的應力及位移云圖,如圖3所示,最大應力和變形位移,見表4。

圖4 行車工作狀態(tài)垂向沖擊分析云圖

表3 行車工作狀態(tài)垂向沖擊最大應力和變形位移

行車工作狀態(tài)下,天線升起時,側向轉彎并受縱向風載時,方艙桁架左側尖角處應力和位移較大,最大應力為83.9MPa,仍有較大強度裕度。行車工作狀態(tài)側向沖擊下艙體桁架及安裝座的應力及位移云圖,如圖3所示,最大應力和變形位移,見表4。

圖5 行車工作狀態(tài)側向沖擊分析云圖

表4 行車工作狀態(tài)側向沖擊最大應力和變形位移

綜上分析,行車工作狀態(tài)下載車受到垂向沖擊同時受縱向風載時,艙體桁架頂部最大應力值為94.6MPa,仍有強度裕度。行車工作狀態(tài)下天線的最大位移為6.355mm,滿足行車工作狀態(tài)下的頂部天線小于10mm的剛度要求。

3.3 運輸狀態(tài)分析

運輸狀態(tài)下,參考最大車速為120km/h,此時天線處于閉合狀態(tài),僅施加艙體和升降桿所受到的縱向8級風載疊加行車風載。按GJB150.16A中C.3圖譜[6]施加隨機振動載荷進行有限元分析。

經計算,艙體桁架的升降桿頂部剛性連接處最大應力為96.8MPa,滿足強度要求;最大變形量為2.00mm,滿足使用要求。升降桿安裝座所受最大應力為53.6MPa,滿足強度要求;最大變形量為1.73mm,滿足使用要求。

綜合以上各種工況下,最大應力分別位于艙體桁架的頂部、艙體桁架與升降桿頂部連接處以及升降桿安裝座底部,均滿足強度要求,位移均在5mm以內,滿足剛度要求[6]。

4 試驗驗證

為了驗證仿真分析計算結論,考核升降桿及安裝結構的環(huán)境適應性,在電動升降桿調試完成并安裝于載車后,按照駐車工作模式、行車工作模式分別在電動升降桿頂部施加載荷進行模擬抗風試驗。駐車工作模式下在升降桿頂部安裝天線后,使用拉繩施加188N水平載荷模擬8級風工作狀態(tài),在各節(jié)管材中間通過拉繩施加水平方向的91N的水平載荷模擬管材風載。行車工作模式下僅升起頂節(jié)管,考慮一定安全裕度后,將管材風載施加到頂部,僅在升降桿頂部施加298N水平載荷模擬8級風行車工作狀態(tài)。拉力試驗過程中升降桿并未發(fā)生破壞,試驗后仍可順利升降,驗證了升降桿的抗風性能。

整車在工作狀態(tài)下進行了跑車試驗,試驗結果表明,升降桿及天線均可正常工作,方艙對角尺寸在跑車前后無變化,方艙未產生塑性變形,滿足強度要求。

該型裝備已完成各項定型試驗并進入批產階段,升降桿及安裝結構可靠性良好,未發(fā)生因升降桿及安裝結構的剛度及強度不足導致的故障。

5 結論

本文從系統(tǒng)結構總體角度對原有系列電動升降桿適應性改進。設計了電動升降桿安裝結構,并對三個工況下進行了仿真分析,得到了電動升降桿安裝結構的強度和剛度。結果表明均滿足強度要求,且仍有部分強度裕度,滿足剛度要求。對仿真分析的結果進行了跑車試驗驗證,試驗結果表明電動升降桿及其安裝結構滿足使用要求。本文對在輕型高機動車載平臺載重有限、機動性強、沖擊振動載荷大的要求下,特別是針對越野車行車工作狀態(tài)下天線架高進行了研究,對輕型高機動越野車行進間工作狀態(tài)下的舉升機構設計具有一定的指導意義。