電動汽車引射熱泵系統性能模擬研究

張丹丹,郭憲民,吳琦琦

(天津商業大學 天津市制冷技術重點實驗室,天津 300134)

符號說明:

m ——質量流量,kg/s;

P ——壓縮機功耗,W;

Tc——冷凝溫度,℃;

Te——蒸發溫度,℃;

α ——換熱系數,W/K;

h ——焓,J/kg;

x ——干度;

ρ ——密度,kg/m3;

B0——沸騰數;

Pr ——普朗特數;

Fr ——弗勞德數;

Re ——雷諾數,Re=wD/v;

w ——速度,m/s;

D ——水力直徑,m;

v ——運動黏度,m2/s;

λ ——導熱系數,W/(m·K);

μ ——引射比;

j ——傳熱因子;

LP ——百葉窗間距,m;

LL ——百葉窗長度,m;

LA ——百葉窗角度,°;

FP ——翅片間距,m;

FL ——翅片高,m;

TD ——扁管長軸長度,m;

Δf ——翅片厚度,m;

TP ——管心距,m;

η ——效率;

? ——摩擦系數;

下標

s ——等熵;

m ——混合室;

d ——擴壓室;

n ——噴嘴;

e ——被引射口;

i ——進口;

o ——出口;

l ——液相;

g ——氣相;

r ——制冷劑;

a ——空氣;

sp ——單相區;

tp ——兩相區。

0 引言

相較于傳統的PTC電加熱系統,熱泵系統具有優越的節能效果,在電動汽車空調/采暖系統中得到了廣泛的應用。然而在冬季工況下,較低的室外溫度導致熱泵系統性能下降,有研究表明,冬季制熱時,電動汽車空調系統消耗的電能約占整車能耗的33%[1]。因此,如何提高電動汽車熱泵系統的性能正逐漸成為國內外學者關注的焦點。

國內外學者為探索提高電動汽車熱泵系統效率的方法進行了大量研究[2-4]。劉旗等[5]對壓縮機帶有中間補氣孔的三換熱器熱泵系統進行了試驗研究,結果表明,較PTC電加熱系統,該系統功耗降低2.169 kW,當環境溫度為-12 ℃時,續航里程可提升20.3%。QIN等[6]研究了帶過冷器噴射循環(SCVI)系統發現,車室外溫度為-20 ℃的條件下,送風溫度低于-10 ℃時,相比傳統熱泵系統,噴射系統性能更好。KWON等[7]也發現當環境溫度為-20 ℃時,不同送風溫度下,SCVI系統較傳統熱泵系統換熱量至少提高14%。CHEN等[8]在壓縮機與冷凝器之間加入引射器并進行了分析,結果表明,相比于傳統系統,該系統制熱量及COP最高可分別提高21.03%、6.92%。QI等[9]在帶有過冷器及閃蒸罐噴射增焓熱泵系統的基礎上加入引射器進行模擬,分析表明,與無引射器噴射增焓系統相比,該系統的換熱量和COP表現更佳。XU等[10]對用引射器代替節流閥的熱泵系統進行試驗,結果表明,帶引射器的系統COP提高約4%。以上對使用引射器節流的制冷系統的研究對象主要是大型制冷系統,目前僅豐田普銳斯[11]在其空調系統中加入兩相流引射器來提高系統的制冷性能,且僅將引射器用于制冷工況。本文提出一種新型電動汽車引射熱泵系統,該系統在冬季制熱及夏季制冷工況下均可使用引射器代替節流閥以回收膨脹功,提高了制熱及制冷工況下的系統COP。模擬分析了不同蒸發溫度、不同冷凝溫度和壓縮機轉速在冬季制熱條件下對引射熱泵系統性能的影響,并與傳統熱泵系統進行了對比。

1 引射熱泵系統及部件數學模型

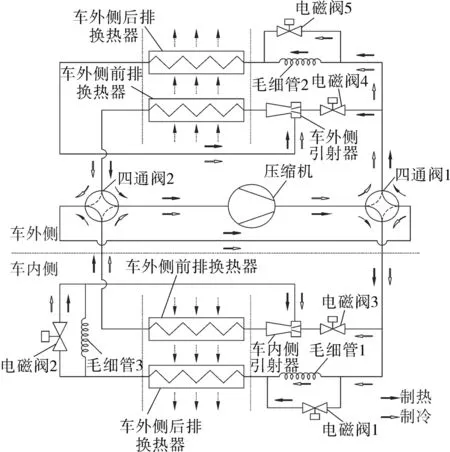

1.1 引射熱泵系統

本文提出一種新型電動汽車引射熱泵系統,該系統的車內外兩側換熱器均被設計成前后排分離形式,且在前后排換熱器間分別串聯有引射器。在制熱/制冷工況下,車一側的引射器通過引射后排蒸發器出口的氣態制冷劑回收節流過程中的膨脹功,以提高系統COP,而另一側的前后排換熱器則串聯作冷凝器使用,通過增加換熱面積來提高系統COP,并通過2個四通閥進行制冷、制熱、除霧/除濕和除霜4種模式的轉換,系統原理如圖1所示。

制熱工況下,電磁閥1,2,4開啟,電磁閥 3,5關閉,從壓縮機出來的制冷劑經過車內側前、后排串聯的換熱器冷凝后進入車外側,液態制冷劑被分成兩路,一路經毛細管2進入室外后排換熱器蒸發,另一路進入引射器主引射口,引射來自后排換熱器的制冷劑蒸汽,混合后經前排換熱器回到壓縮機。制冷時,電磁閥1,4關閉,電磁閥2,3,5開啟,制冷劑流向與制熱模式相反,具體流向如圖1所示。

圖1 電動汽車引射熱泵系統原理Fig.1 Schematic diagram of the heat pump system with ejector for the electric vehicle

為了模擬引射熱泵系統在制熱工況下的系統性能,本文采用集總參數法建立電動汽車引射熱泵系統各主要部件的數學模型,并將各個部件的數學模型進行耦合,建立引射熱泵系統穩態數值模型,采用MATLAB軟件編寫程序,模擬研究引射熱泵系統在不同工況下的性能,并與傳統系統進行比較[12-13]。

1.2 壓縮機模型

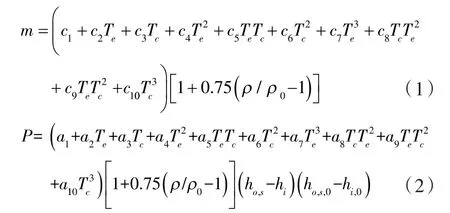

壓縮機的質量流量和耗功擬合關系式可由RICE等[14]提出的修正方法修正后得到:

其中,c1~c10、a1~a10為擬合系數,由壓縮機性能曲線擬合;ρ0、h0分別為壓縮機進口制冷劑在標準工況下的密度、焓值。

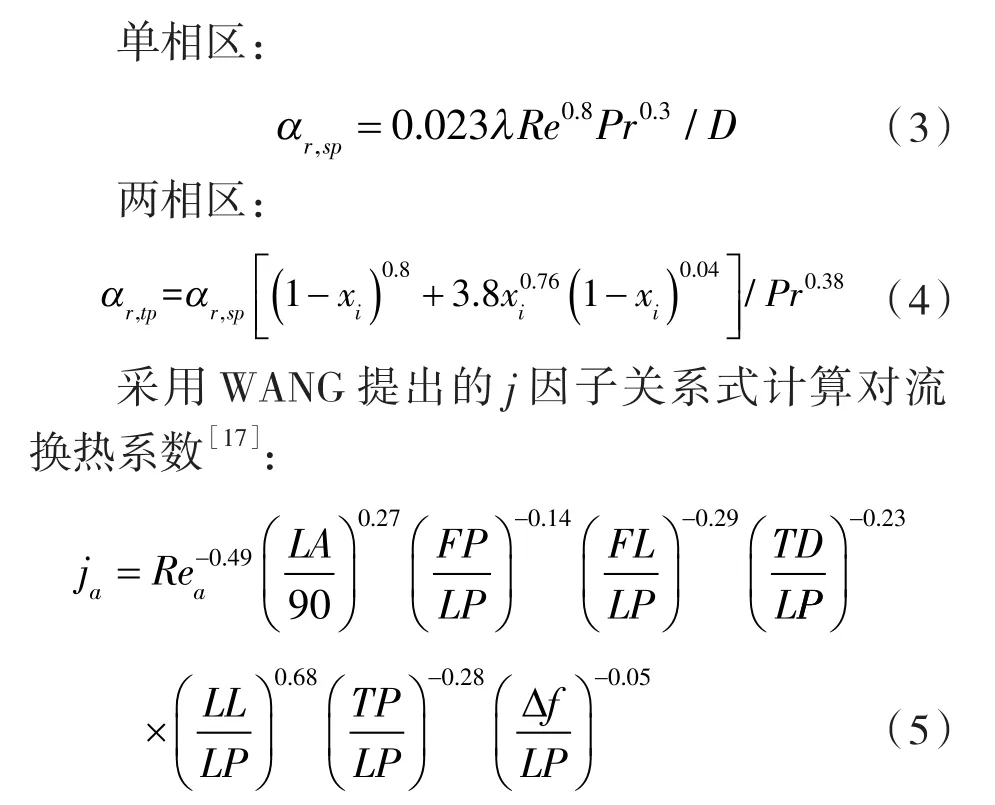

1.3 冷凝器模型

冷凝器采用百葉窗翅片微通道換熱器,制冷劑在冷凝器中可分為過熱區、過冷區和兩相區。選用Dittus-Boelter關系式計算過熱區和過冷區制冷劑的換熱系數[15],選用Shah關系式計算兩相區制冷劑的換熱系數[16]:

1.4 蒸發器模型

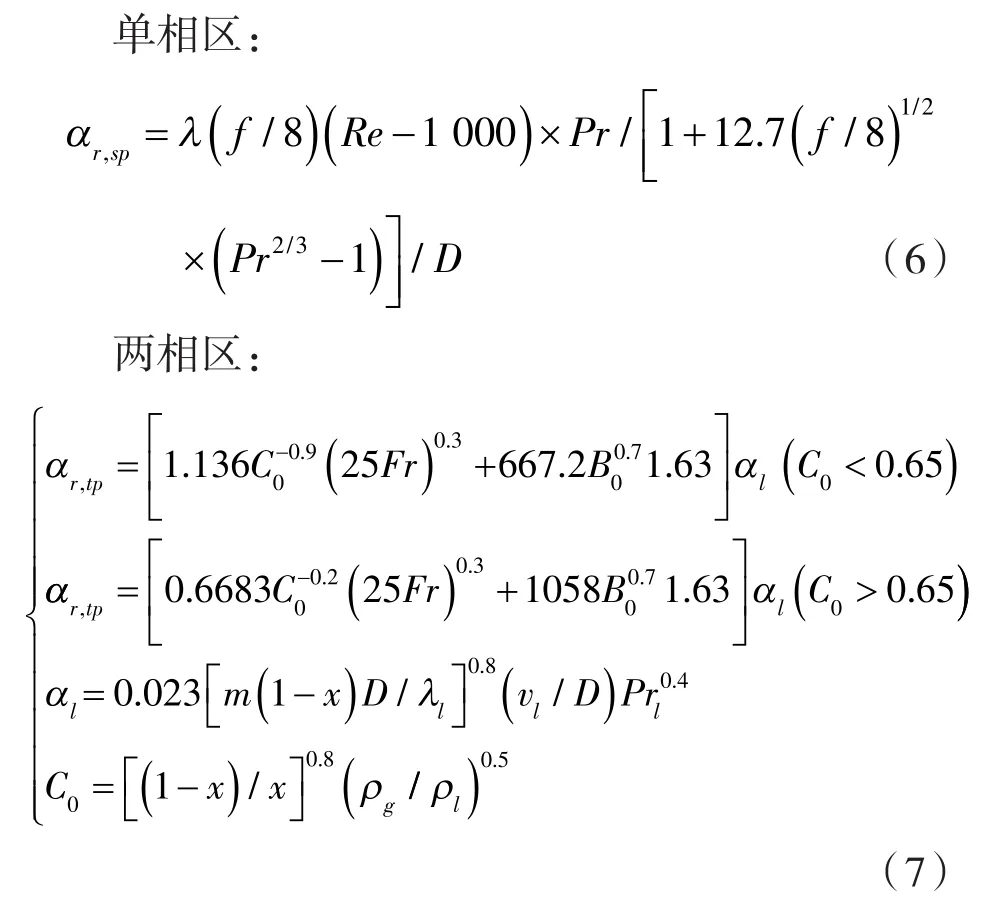

在蒸發器內,制冷劑可分為過熱區和兩相區,選用Gnielinski的關聯式[18]計算過熱區制冷劑換熱系數,選用Kandliker關聯式[19]計算兩相區的制冷劑換熱系數:

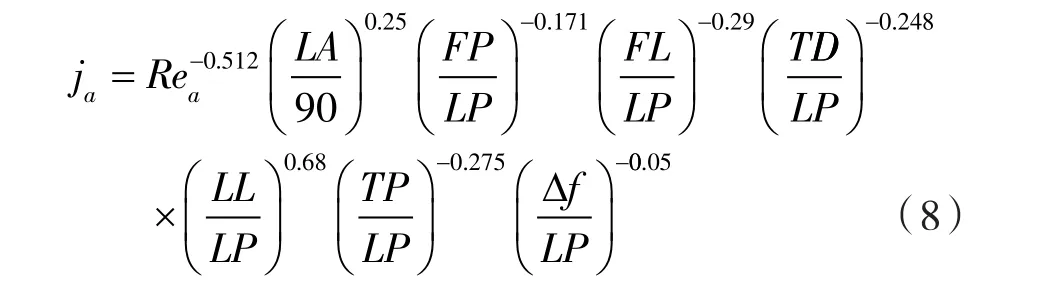

對于蒸發器空氣側,其對流換熱可分為濕工況和干工況,利用冷凝器空氣側的換熱系數關系式計算蒸發器空氣側在干工況下的對流換熱系數,選用KIM和BULLARD提出的j因子關系式計算蒸發器空氣側在濕工況下的對流換熱系數[20]。

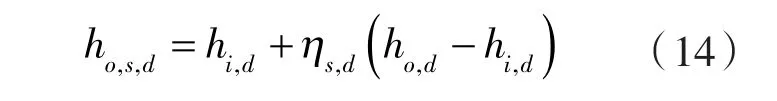

1.5 引射器模型

為建立引射器仿真模型,假定制冷劑在引射器中為一維穩態流動,且在混合段為等壓混合,忽略引射器進出口的動能及其與外界的熱量交換。

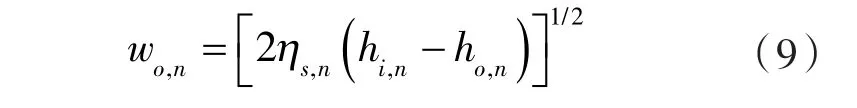

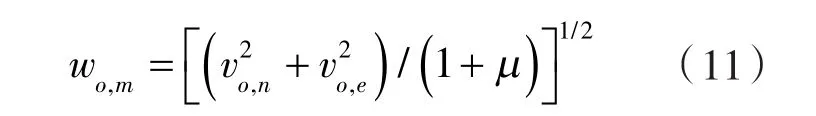

應用能量守恒方程,并用噴嘴等熵效率表示其流動損失,則噴嘴的出口速度可表示為:

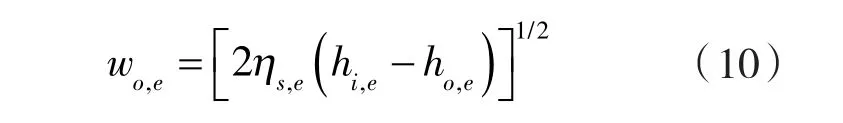

被引射口出口速度為:

應用混合段等熵效率,可將混合段的出口速度表示為:

應用能量守恒方程,擴壓室出、入口焓值分別為:

擴壓室等熵出口焓通過給定擴壓室等熵效率計算:

由擴壓室等熵出口焓值及熵,調用REFPROP可求得擴壓室出口壓力。

1.6 系統穩態數學模型及模擬計算

將系統中各個主要部件的數學模型用質量守恒、動量守恒及能量守恒方程進行耦合求解,計算過程首先給定系統蒸發溫度、冷凝溫度、過冷度及過熱度、引射器等熵效率、換熱器結構參數等,利用所建立的各部件數學模型計算系統質量流量、各狀態點的參數,如焓值、壓力等,其中物性參數可在MATLAB程序中調用REFPROP計算。模擬過程中,通過不斷調節換熱器空氣側的溫度和風速,使計算出的過熱度和過冷度與所給定的值滿足誤差要求時,則輸出所求參數,最后根據輸入和輸出參數計算系統制熱/制冷量和系統COP。

2 模擬結果及分析

本文模擬并分析了冬季制熱工況下,蒸發溫度、冷凝溫度及壓縮機轉速對電動汽車引射熱泵系統性能的影響,同時,對比了電動汽車引射熱泵系統和傳統熱泵系統在不同蒸發溫度和不同冷凝溫度下的制熱COP。其中,系統制熱量為前后排冷凝器換熱量之和,系統COP為系統制熱量和壓縮機耗功量之比。

2.1 不同壓縮機轉速工況下蒸發溫度對引射熱泵系統性能的影響

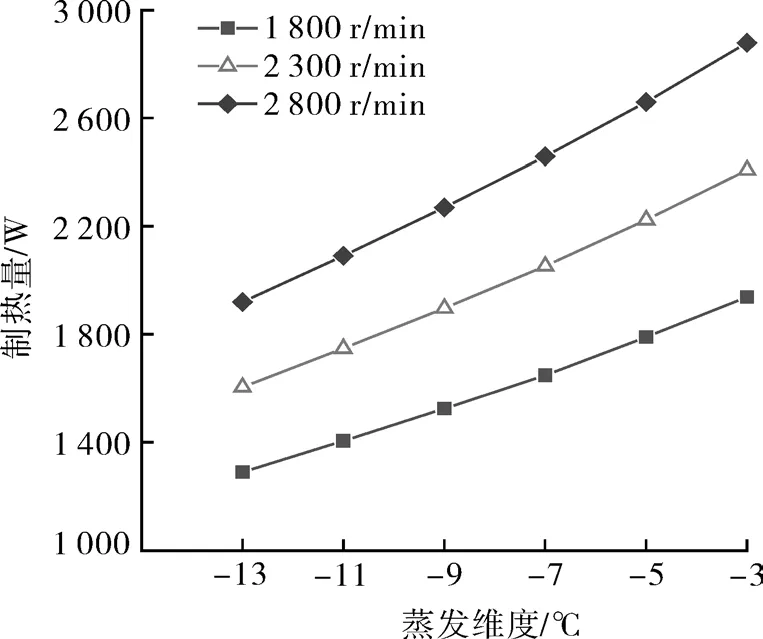

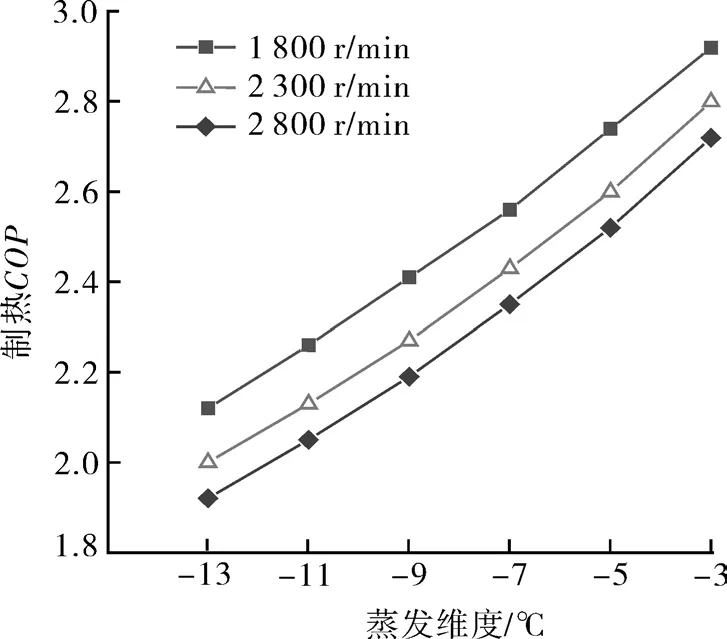

為了研究蒸發溫度對電動汽車引射熱泵系統的影響,給定冷凝溫度,在不同壓縮機轉速條件下對不同蒸發溫度下的引射熱泵系統的性能進行了模擬計算。設定冷凝溫度為42 ℃,過冷度為5 ℃,蒸發溫度的范圍為-13~-3 ℃,過熱度為3 ℃,壓縮機轉速分別取 1 800,2 300,2 800 r/min。

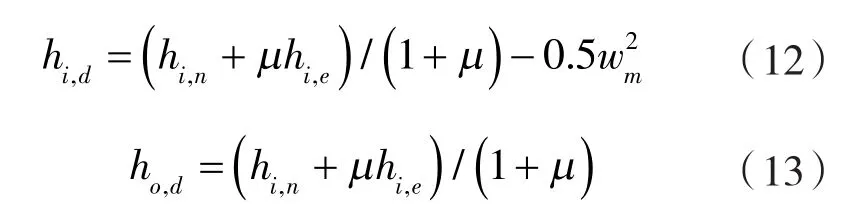

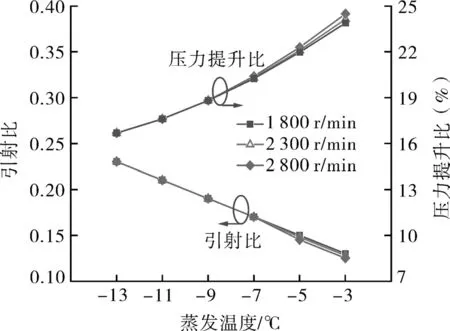

圖2示出不同壓縮機轉速條件下引射比及壓力提升比隨蒸發溫度的變化曲線。從圖2中可知,引射比隨蒸發溫度的升高逐漸降低。這主要因為冷凝溫度不變時,蒸發溫度升高使引射器的進出口壓力差減小,雖然提高蒸發溫度會使系統質量流量增加,但引射器的引射比是降低的,這意味著提高蒸發溫度會降低引射器的性能。同時可以看出,當蒸發溫度小于-7 ℃時,引射比及壓力提升比幾乎不受壓縮機轉速的影響,而當蒸發溫度高于-7 ℃時,壓縮機轉速越高,引射比越小,壓力提升比越大,但壓縮機轉速對引射比及壓力提升比的影響幅度不大。

圖2 不同壓縮機轉速下蒸發溫度對引射器性能的影響Fig.2 Effects of evaporation temperature on the performance of ejector under different compressor speeds

圖3,4分別示出不同壓縮機轉速下蒸發溫度對系統制熱量及COP的影響。從圖中可以看出,系統制熱量及COP均隨蒸發溫度升高而增大。與傳統制冷系統存在區別的是引射熱泵系統蒸發溫度越高,其制熱量及COP隨蒸發溫度而增加的幅度越大。這主要是因為提高蒸發溫度除了可以引起系統制熱量及COP升高之外,也會引起壓力提升比增大,即提高了壓縮機的吸氣壓力,從而進一步改善了系統性能。在壓縮機轉速為2 800 r/min時,蒸發溫度從-13 ℃升高到-3 ℃,系統制熱量增加約49.9%,系統COP增加約41.1%。從圖中還可以發現,蒸發溫度不變時,隨壓縮機轉速升高,制熱量增加,但系統COP減小。這是因為隨壓縮機轉速的增加,壓縮機耗功量增加,雖系統制熱量也有所增加,但壓縮機耗功量的增加遠大于制熱量的增加,因此COP降低。

圖3 不同壓縮機轉速下蒸發溫度對制熱量的影響Fig.3 Effects of evaporation temperature on heating capacity under different compressor speeds

圖4 不同壓縮機轉速下蒸發溫度對COP的影響Fig.4 Effects of evaporation temperature on COP under different compressor speeds

2.2 不同壓縮機轉速工況下冷凝溫度對引射熱泵系統性能的影響

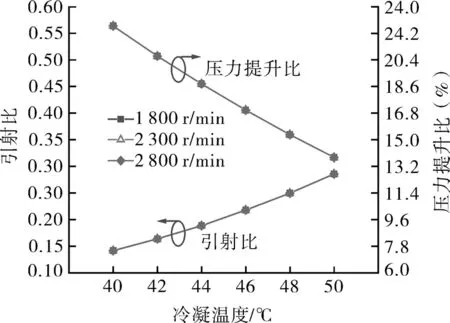

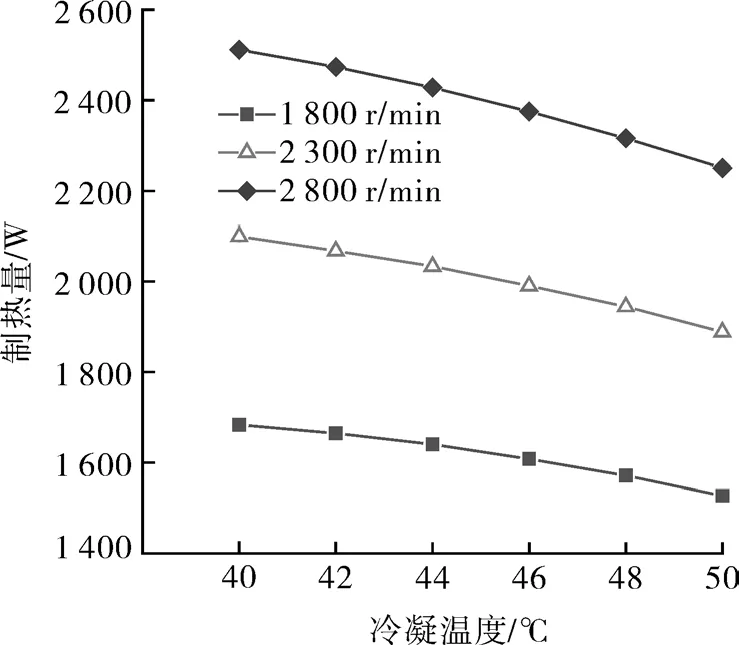

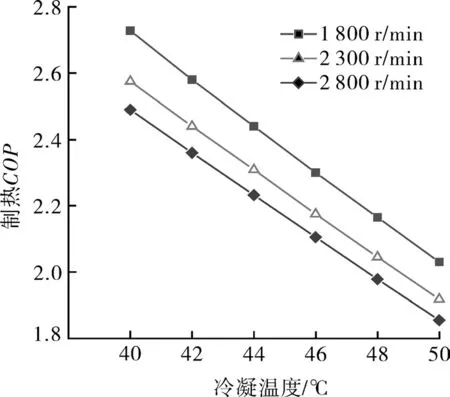

為了研究冷凝溫度對電動汽車引射熱泵系統的影響,給定蒸發溫度,在不同壓縮機轉速條件下對不同冷凝溫度下的引射熱泵系統性能進行了模擬。設定的高、低溫蒸發器蒸發溫度分別為-2,-7 ℃,過熱度為3 ℃,冷凝溫度范圍為40~50 ℃,過冷度為5 ℃,壓縮機轉速分別取1 800,2 300,2 800 r/min。

圖5示出不同壓縮機轉速下引射比及壓力提升比隨冷凝溫度的變化曲線。從圖5中可以看出,隨著冷凝溫度升高,引射比逐漸升高,這是因為蒸發溫度不變時,提高冷凝溫度不僅使引射流體的壓力增大,也會使噴嘴的進出口壓差增大,導致噴嘴出口速度增大,從而卷吸更多的制冷劑,故引射比提高。從圖中還可知,在冷凝溫度不變時,引射比及壓力提升比隨壓縮機轉速變化很小。

圖5 不同壓縮機轉速下冷凝溫度對引射器性能的影響Fig.5 Effects of condensation temperature on the performance of ejector under different compressor speeds

圖6,7分別示出不同壓縮機轉速下冷凝溫度對系統制熱量及COP的影響。從圖中可以看出,系統制熱量及COP均隨冷凝溫度升高而減小,且系統COP隨冷凝溫度升高其下降速度較快。這主要是因為提高冷凝溫度不僅可以引起制熱量及COP下降,也會引起壓力提升比減小,從而導致系統性能進一步下降。在壓縮機轉速為2 800 r/min時,冷凝溫度從40 ℃升至50 ℃過程中,系統制熱量降低約10.2%,系統COP降低約25.4%。從圖中還可以發現,冷凝溫度不變時,隨著壓縮機轉速升高,系統制熱量增加,但COP減小。這是因為壓縮機轉速的增加使得系統質量流量增大,從而導致制熱量增加,但壓縮機耗功的增加遠大于制熱量的增加,故COP降低。

圖6 不同壓縮機轉速下冷凝溫度對制熱量的影響Fig.6 Effects of condensation temperature on heating capacity under different compressor speeds

圖7 不同壓縮機轉速下冷凝溫度對COP的影響Fig.7 Effects of condensation temperature on COP under different compressor speeds

2.3 引射熱泵系統和傳統系統性能對比

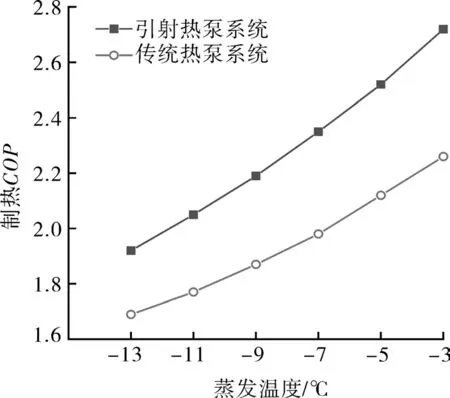

為了將引射熱泵系統和傳統熱泵系統進行對比,在不同工況下模擬了引射熱泵系統和傳統熱泵系統的性能。圖8示出不同蒸發溫度下的COP,計算參數為壓縮機轉速2 800 r/min、冷凝溫度為42 ℃。從圖中可以看出,不同蒸發溫度下的引射熱泵系統COP均高于傳統熱泵系統,且引射熱泵系統COP增加的幅度隨蒸發溫度的升高而增大,增加的幅度約為13.6%~20.3%。這主要是因為提高蒸發溫度會引起壓力提升比增大,從而進一步提高壓縮機的吸氣壓力所致。

圖8 不同蒸發溫度下系統COP比較Fig.8 Comparison of system COPs under different evaporation temperatures

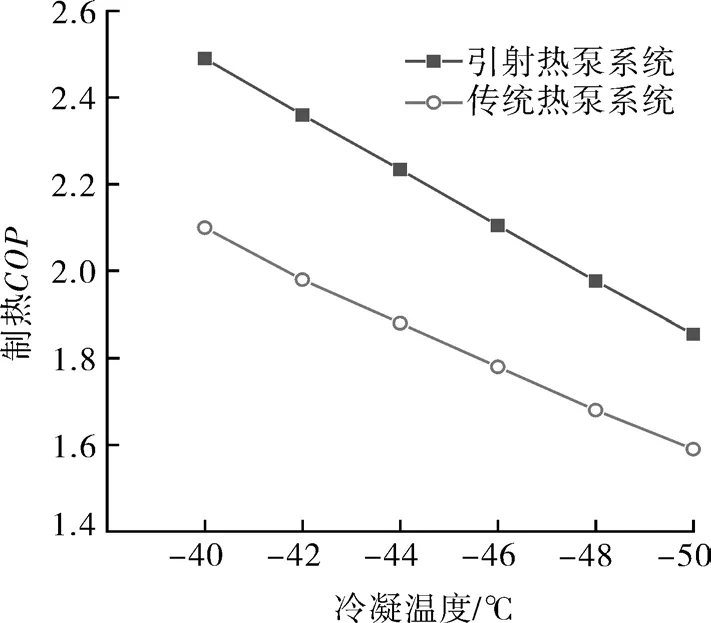

圖9示出不同冷凝溫度下的COP,計算參數為壓縮機轉速2 800 r/min、低溫蒸發器蒸發溫度為-7 ℃、高溫蒸發器蒸發溫度為-2 ℃。從圖中可以看出,引射熱泵系統的COP始終高于傳統熱泵系統,性能改善幅度約為17%~20.2%,但隨著冷凝溫度的升高,傳統系統的COP與引射熱泵系統COP的差距逐漸縮小。這是因為冷凝溫度的升高使得壓力提升比下降,壓縮機吸氣壓力降低導致壓縮機的耗功增大,從而引射熱泵系統COP下降較大。

圖9 不同冷凝溫度下系統COP比較Fig.9 Comparison of system COPs under different condensation temperatures

3 結論

(1)在冬季制熱工況下,提高蒸發溫度使得引射比減小,但壓力提升比、引射熱泵系統的制熱量及COP均增大。在壓縮機轉速為2 800 r/min時,蒸發溫度從-13 ℃升至-3 ℃,系統制熱量增加約49.9%,系統COP增加約41.1%;蒸發溫度一定時,隨壓縮機轉速的增加,系統制熱量增加,系統COP減小,當蒸發溫度低于-7 ℃時,引射比及壓力提升比幾乎不受壓縮機轉速影響,當蒸發溫度高于-7 ℃時,壓縮機轉速越高,引射比越小,而壓力提升比越大。

(2)在冬季制熱工況下,提高冷凝溫度使得引射比升高,但壓力提升比、引射熱泵系統制熱量及COP均減小。壓縮機轉速為2 800 r/min時,冷凝溫度從40 ℃升至50 ℃,系統制熱量降低約10.2%,系統COP降低約25.4%;冷凝溫度一定時,隨壓縮機轉速的增加,系統制熱量增加,系統COP減小,引射比及壓力提升比隨壓縮機轉速變化很小。

(3)對比電動汽車引射熱泵系統和傳統熱泵系統在不同蒸發溫度和不同冷凝溫度工況下的制熱COP,均得出引射熱泵系統的COP始終高于傳統熱泵系統,最高改善的幅度約為20.3%。