施工總回風巷疏放水提升礦井風險管控水平

任永強

(國能神東煤炭集團有限責任公司布爾臺煤礦,內蒙古 鄂爾多斯 017209)

0 引言

由于過去煤礦事故發生頻繁,給國家和社會造成了不良影響,同時對資源和人的生命也造成了損失。隨著社會的進步和技術的發展,生命的價值和保護資源越來越受到重視,煤礦的安全生產著眼于人,保護勞動者的生命,體現以人為本的重要性,所以為了避免煤礦事故的發生,搞好煤礦安全生產,必須加強煤礦“一通三防”在內的各類風險管控,這樣既保證了煤礦開采的正常運行,又維護了煤礦企業自身的形象與利益[3-5]。

1 礦井基本情況

布爾臺煤礦是中國神華能源股份有限公司投資建設的一座特大型現代化礦井,現屬國家能源集團神東煤炭集團公司管理。布爾臺煤礦位于神東煤田西北部,井田含煤地層為侏羅系延安組,共有可采煤層10層,主采2-2、4-2、5-2煤層,目前開采2-2煤、4-2上煤。

布爾臺煤礦各煤層煤塵均具有爆炸性危險,根據2014年瓦斯鑒定報告,礦井絕對瓦斯涌出量為27.95 m3/min,相對瓦斯涌出量為0.67 m3/t,屬瓦斯礦井。礦井涌水量520 m3/h,根據2016年編寫的《神東煤炭集團布爾臺煤礦水文地質類型劃分報告》,布爾臺煤礦水文地質類型為中等。

2 總回風巷實施疏放水工程的背景

以往采區設計采用上下山布置,大巷沿煤層底板按照統一坡度掘進,這類巷道可以實現井下污水自流至水倉,但增加了掘進時的割巖量。神府煤田為近水平煤層,神府煤田神東礦區大巷沿煤層布置,有利于減少巷道割巖量,提高巷道掘進效率,但由于煤層局部起伏較大,造成大巷低洼處容易積水[6-7]。

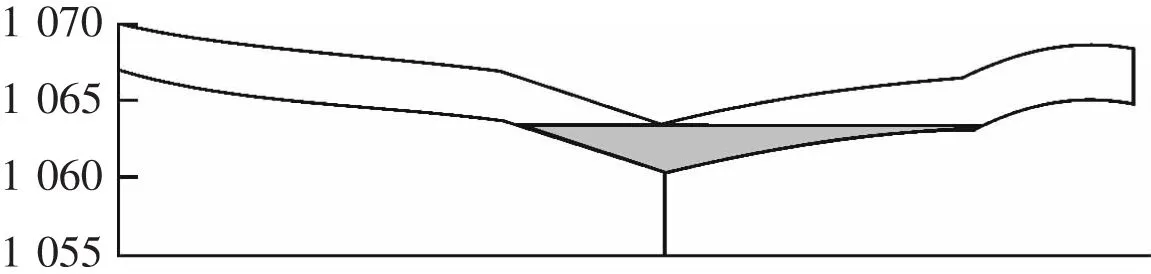

布爾臺煤礦2個水平(2-2煤和4-2煤)共設置2個中央水倉和2個盤區水倉,分別為2-2煤一盤區中央水倉、4-2煤一盤區中央水倉、2-2煤二盤區水倉和4-2煤二盤區盤區水倉。2-2煤一盤區中央水倉污水經2-2煤總回風大巷排至地面污水處理廠;2-2煤二盤區水倉污水經2-2煤一盤區總回風大巷、2-2煤與4-2煤間管子道進入4-2煤中央水倉;4-2煤二盤區水倉污水經4-2煤一盤區總回風巷排入4-2煤一盤區中央水泵房;4-2煤中央水泵房污水經2-2煤總回風巷排至地面污水處理廠。2-2煤總回風巷承擔著全礦污水管路的鋪設,造成2-2煤總回風巷排水管路較多,部分管路由于年長老化,管路和管路連接處可能爆裂漏水,造成2-2煤總回風巷快速積水,通過對2-2煤總回風巷剖面圖進行分析,發現總回風巷局部起伏較大,尤其是煤層急劇變化或存在構造的地段,礦井開拓前期為減小受煤層賦存或構造的影響,巷道坡度起伏較大。這些區域如發生管路爆裂漏水,積水在巷道內快速聚積,如排水系統不能正常排水或出現故障,可能造成2-2煤總回風巷全斷面淹沒,致使通風系統短路,發生較大安全事故,如圖1所示。

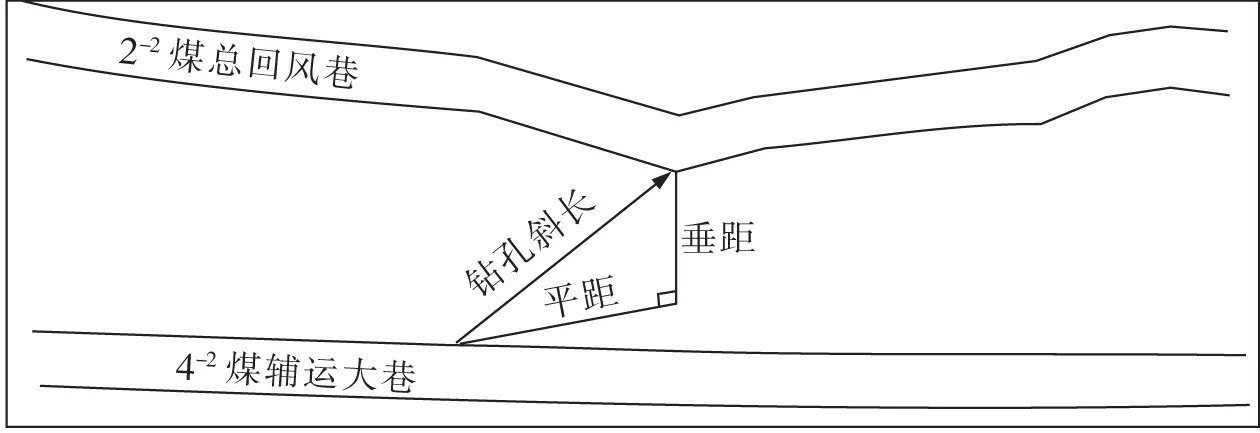

圖1 2-2煤總回風巷局部低洼處剖面

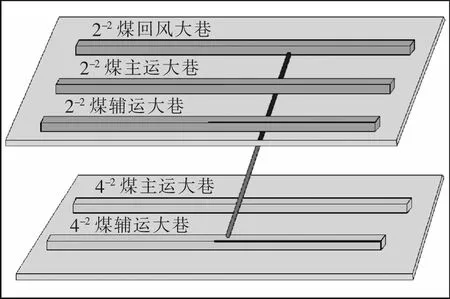

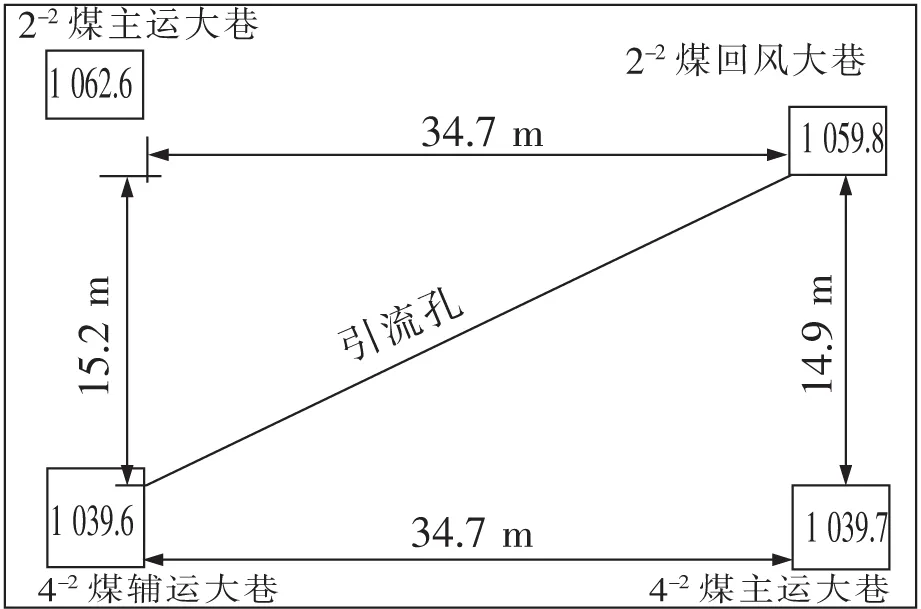

布爾臺煤礦針對該重大安全隱患,決定實施2-2煤總回風巷疏放水工程,從4-2煤輔運大巷頂板向2-2煤總回風巷低洼底板處施工疏放水鉆孔,鉆孔終孔目標位置為2-2煤總回風巷可能造成全斷面水淹巷道底板三角處,相對位置如圖2~5所示。2-2煤總回風巷如遇水管破裂或附近風泵故障等原因造成水淹巷道時,積水經鉆孔引流至4-2煤輔運大巷排水系統中,徹底解決2-2煤總回風巷水淹全斷面造成風流短路的隱患。

圖2 疏放水鉆孔立體示意

圖3 疏放水鉆孔-剖面示意

圖4 總回風巷疏放水鉆孔平面示意

圖5 總回風巷疏放水鉆孔剖面示意

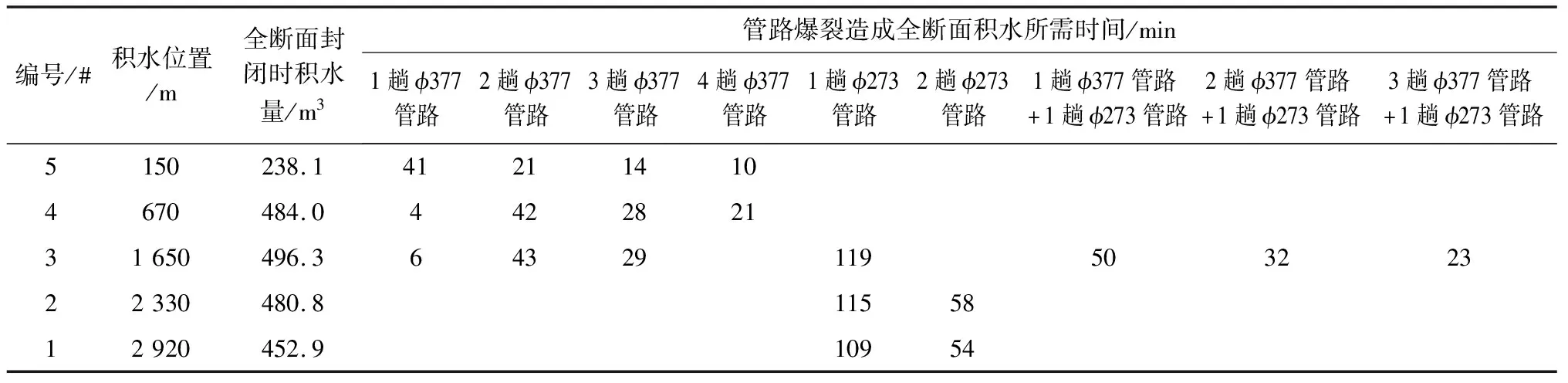

根據2-2煤總回風巷巷道剖面分析可知,能夠造成全斷面積水地點共有5處,2-2煤總回風巷落平處至790 m間鋪設φ377排水管路4趟,2-2煤總回風巷790~1 916 m間鋪設φ377排水管路3趟、φ273排水管路2趟,2-2煤總回風巷1 916 m至巷道末端鋪設φ273排水管路3趟。如φ377管路流量按346 m3/h計算,φ273管路流量按250 m3/h計算,5處積水點造成全斷面積水所需時間,見表1。

表1 2-2煤一盤區總回風巷5處全斷面積水所需時間統計

3 總回疏放水工程設計

3.1 工程介紹

布爾臺煤礦2-2煤總回風巷底板起伏較大,低洼處易積水,根據2-2煤總回風巷剖面圖分析得,劃定可能造成全斷面積水點5處,分別為2-2煤總回風巷2 920 m、2 330 m、1 650 m、670 m、150 m。從4-2煤輔運大巷頂板向2-2煤總回風巷底處施工疏放水鉆孔,預防2-2煤總回風巷內管路爆裂漏水,造成巷道內快速積水導致礦井總回風巷風流短路。鉆探隊承擔此次疏放水工程,具體目的和任務如下:

預防積水:通過對2-2煤總回風巷底板起伏情況進行分析,在底板低洼可能造成全斷面積水區域布置疏放水鉆孔,通過施工鉆孔,將2-2煤總回風巷低洼處積水引流至4-2煤輔運大巷排水系統中,預防2-2煤總回風巷大量積水。

打預留孔:考慮到鉆孔存在“飄孔”現象,本次預計施工鉆孔8個,其中3個為預留孔,當貫通位置不佳時進行補孔[8]。

3.2 工程布置及鉆孔參數

工程布置:根據本次疏放水工程施工的目的和任務,在4-2煤輔運大巷設計施工鉆孔8個,所有鉆孔由4-2煤輔運大巷頂板向2-2煤總回風巷底板施工。

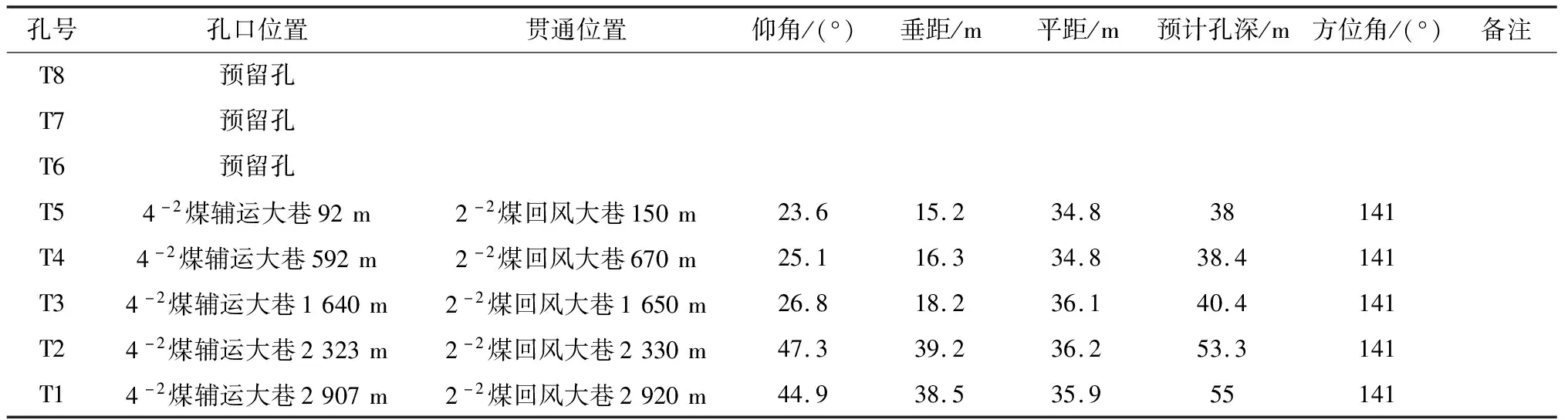

鉆孔參數設計:鉆孔編號按積水點順序編號,分別為T8、T7、T6、T5、T4、T3、T2、T1,具體參數見表2。

表2 2-2煤一盤區總回風巷疏放水工程鉆孔設計參數

3.3 施工工藝及施工技術要求

孔位要求:嚴格按照設計孔位施工,施工順序按孔號順序由小到大施工,如需調整孔位及補充施工探放水鉆孔,必須經技術部門同意后方可進行。

開孔要求:鉆孔嚴格按設計開孔位置、仰角及方位角施工。

地點要求:鉆孔開口時,按設計位置避開鋼帶、錨桿等不利于錨索施工的地點。

先開后擴:從4-2煤輔運大巷頂板向2-2煤總回風巷低洼處開孔,使用ZDY4200L履帶式坑道鉆機,鉆桿直徑為73 mm,鉆孔以φ113 mm鉆頭開口,貫通后再以φ215 mm鉆頭擴孔。

臨時封堵:終孔后,施工隊需向調度指揮中心匯報施工情況,并采取臨時封堵措施,提前準備好木楔子,在4-2煤輔運大巷鉆孔開孔處用木楔子臨時封堵孔口。

3.4 穿管及封孔

鉆孔完成后從回風大巷向輔運大巷穿φ159管路,穿管長度以鉆孔實際施工進尺為主,管路分為2種:①帶絲扣φ159管路9~10根,每根4 m,通過絲扣連接;②普通φ159管路9~10根,每根4 m,通過焊接方式連接。穿管剩最后2 m用麻線纏繞,麻線上灑封孔液(聚氨酯A+B),封孔液膨脹后將管路與鉆孔間間隙填充,防止漏風,最后將管路與輔運巷排水管路對接,將水引流至4-2煤排水系統,如圖6所示[9-12]。

圖6 4-2煤輔運大巷泄水鉆孔

4 疏放水工程施工情況與經驗交流

4.1 工程施工情況

2-2煤總回風巷疏放水工程共施工鉆孔7個,其中T5孔貫通位置較好一次性成孔,T4和T2孔貫通位置不理想,經掏槽后可將最低處積水引流至貫通處,符合施工要求;T3和T1孔貫通位置很不理想,經施工補充鉆孔T3補和T1補,符合施工要求。本次疏放水工程累計進尺318 m,累計安裝φ159管路約320 m,2-2煤總回風巷5處積水均引流至4-2煤輔運巷排水系統中,圓滿完成了工程設計要求。

4.2 經驗交流

全面提高煤礦開采的安全性,礦井的“一通三防”工作必不可少。將礦井防治水工作與通風工作進行有機結合后,不僅提升了煤礦企業的經濟效益,而且更加有效地保障了礦井的安全生產,提升了礦井風險管控水平。

消除了制約礦井安全生產的隱患:為同類礦井解決類似問題提供寶貴經驗。2-2煤總回風巷如出現管路爆裂漏水或風泵故障導致積水不斷聚積,局部低洼處就可能出現全斷面水淹,造成全礦井風流短路,輕則出現瓦斯超限,重則發生重大人身傷亡事故。該疏放水工程施工完畢后,2-2煤總回風巷低洼處如遇積水,積水經鉆孔自流至4-2煤輔運大巷,后進入4-2煤排水系統,徹底解決2-2煤總回風巷水淹全斷面造成風流短路隱患,實現安全效益。該技術適用于上下煤層巷道沿同一方向布置,且巷道在空間上近乎重疊的布置方式,為此類礦井解決類似問題提供寶貴經驗。

減少設備使用和維護,實現降本增效:布爾臺煤礦總回風巷原來使用風泵排水,風泵具有單價高、易損壞、運行不穩定等缺點,導致生產成本較高,2-2煤總回風巷施工疏放水孔后,原來的風泵均回收,實現了2-2煤總回風巷積水自然留至4-2煤輔運大巷排水系統,減少了設備維護量和采購設備成本,起到降本增效的作用。

減員增效,緩解排水壓力:實施2-2煤總回風巷疏放水后,每天減少排水崗位工約12名,既實現了減員增效,又解決了機電隊人員短缺的問題,將原總回風巷崗位工安排至其他崗位頂崗,有效緩解了礦內排水壓力。

短距離、小傾角鉆孔經驗積累:鉆孔施工過程中鉆桿受自重、巖性等影響出現“飄孔”,再加上貫通位置要求相對較高,所以角度控制成為本次疏放水工程的技術關鍵,經過反復計算和經驗總結,鉆孔仰角在理論計算的基礎上加大4.5°,貫通位置正好在2-2煤總回風巷低洼巷道底板三角處,貫通位置精確,為后期類似工程施工和布爾臺煤礦上覆采空區疏放水工程施工提供了寶貴經驗。

5 結語

綜上所述,布爾臺煤礦2-2煤施工總回風巷疏放水,對提升煤礦的風險管控水平及保證煤礦的安全生產起到了積極作用,同時也為類似礦井提供了借鑒。