5G技術賦能下采掘工作面視頻+智能化應用

高 強,韓 雷

(國能神東煤炭集團有限責任公司,陜西 神木 719315)

0 引言

煤炭作為我國第一大能源,也是國家能源集團主業,經過多年創新發展,國家能源集團形成了具有核心競爭力的獨特的發展模式,長時間引領著行業發展。隨著新時代的不斷推進,煤炭產業面臨著新挑戰和新任務,國家能源局下發了《關于加快煤礦智能化發展的指導意見》,對智能化示范煤礦建設提出了具體要求,神東煤炭集團公司根據《國家能源集團智能礦山建設方案》的指導意見,計劃實施智能礦山示范工程項目。圍繞公司智能化示范工程規劃,根據現場實際情況,針對采掘工作面智能化程度低、環境惡劣、勞動強度大、安全風險高等特點,結合目前采掘工作面生產組織及智能化水平,設計出5G技術賦能下視頻+智能化的應用模式。然而,在煤礦巷道掘進中面臨著粉塵多、霧氣重、光線弱、辨識度差,導致煤機司機視線差、盲區多,存在碰撞設備、擠傷人員等特重大安全隱患。加之巷道掘進過程中地層復雜多變,掘進參數需隨地層性質變化實時作出適應性調整,掘進環境智能感知與識別困難,最后設計出基于5G通信技術實現連采機全方位跟機的視頻監控系統,便于司機及時準確掌握連采機運行狀態,進一步提升采掘工作面的安全高效生產。

1 采掘工作面智能化目標

1.1 采掘工作面智能化現狀

采掘工作面環境影響一直是煤巷掘進制約其安全、高效、集約化生產的共性關鍵問題,加之掘、支、運不能平行作業,掘進快而支護慢,所以實現采掘工作面智能化,首先應將工作面工作人員從掘進頭惡劣的工作環境中解放出來,在集控中心實現對工作面設備的遠程控制及自動化割煤,免受煤塵、噪聲等職業病的侵害,遠離煤礦“五大”災害。近年來,隨著智能化示范煤礦的建設,煤炭開采正由傳統向智能轉變,礦井各系統在自動化、智能化方面也取得了新的進展,已實現以下功能。

區域中央自動化控制系統:控制范圍已達621.8 km2,涵蓋5座煤礦的綜合自動化系統,形成億噸級的生產控制平臺,實現了各生產系統的集中顯示、數據監測存儲、遠程控制、智能報警、智能分析等功能,集中體現了礦井管理的信息化、自動化和智能化。

采掘工作面自動化:采掘工作面自動化系統主要對象指綜合機械化采掘工作面的連采機、掘錨機、轉載機、可伸縮皮帶輸送機,其中掘錨機配套電控系統。通過組態圖和列表組合的方式監控采掘工作面系統的設備狀態和實時監測數據,平臺接入系統對掘進面各種設備和工況進行監測,集成展示采掘工作面監測系統的數據,實現對掘進面的集中調度與指揮。

掘進膠帶機無人值守系統:通過對膠帶機進行遠程集中控制改造,并在膠帶機機頭安裝高清攝像頭,實現了多部膠帶機遠程集中監控、故障信息查看、遠程修改控制器參數的功能。

破碎機與梭車聯動控制:利用先進的UWB超寬帶技術[1-3],實現給料破碎機自啟停功能;梭車駛進給料破碎機7 m范圍時(范圍根據實際情況在5~20 m內可調),給料破碎機的運輸機和破碎滾筒自動開啟,當梭車卸完煤離開給料破碎機后,給料破碎機的運輸機和破碎滾筒延時3 min自動停機(時間可根據實際情況調整),確保給料破碎機將料斗內的煤運完。

自動錨索鉆機:錨索支護方面多采用單體式液壓錨索鉆機或兩臂錨索鉆車進行作業。單體式液壓錨索鉆機結構簡單,需3人配合作業,一人操作鉆機、一人裝拆鉆桿、一人備料和駕駛防爆車,操作人員長時間與污水和粉塵接觸,對身體健康造成嚴重影響,工作效率低。為了提升錨索支護機械化水平,部分礦井采用兩臂錨索鉆車進行錨索支護,整機需3人協同作業,2人操作鉆臂,1人地面輔助上錨索及操作錨索鉆車行走,與單體錨索鉆機相比,支護效率有了極大提升。雖然采用兩臂錨索鉆車進行支護,但操作人員依然需長時間與污水和粉塵接觸。

自動錨桿鉆機:采掘工作面巷道支護設備主要有澳大利亞約翰芬雷四臂錨桿機、山特維克掘錨機配套頂幫錨桿機、太科院四臂錨桿機、景隆重工兩臂錨桿機,以上錨桿機均未實現自動運行。為了提高支護自動化水平,聯合開發全自動兩臂組合式錨桿鉆車,于2018年10月16日設備整機完成出廠驗收、到貨并進行井下工業性試驗。實現了自動鉆孔功能,鉆孔過程可根據進給阻力和扭矩,動態調整進給速度,自動適應頂板煤巖變化,實現智能鉆孔,同時有效預防了卡鉆和斷鉆桿的風險;可精確控制鉆孔深度,保證后續錨桿錨固效果,實現了自動行走和間排距自動定位功能,行走步進距離可設定,履帶部位設置有行走距離傳感器,測量行走距離;同時,采用激光測距傳感器,測量鉆臂離幫距離,錨桿間距可根據要求自由設定;實現了自動瞄準和自動錨固功能,設計瞄準器保證錨桿精準進入鉆孔,錨固力根據錨固要求自由設定;采用大數據技術,實時記錄鉆進阻力、扭矩、錨固力等數據,實現每個錨桿支護質量分析,智能判斷頂板煤巖情況,建立鉆孔和錨桿支護數字檔案。

連采機智能化掘進技術:智能連掘機集成了激光自動跟蹤技術,實現了移動實時定位,結合慣性導航定向技術,定位精度可達20 mm[4-7];截割頭視頻集成了5G技術,實時傳輸狀態參數和視頻畫面,滾筒紅外視頻、掘進遠控臺,實現自動割煤+遠程干預技術。該技術目前處于調試階段,尚未實現常態化應用。

1.2 智能化目標

采用連采機智能化掘進技術實現連采機的自動控制、設備的定位定姿定向、煤巖分界的輔助識別,實現遠程連采機遠程控制及自主割煤。連采機電纜收放裝置采用拽纜裝置、排纜裝置相結合的電纜收放形式,避免采用滑環滾筒式結構,實現收放裝置以液壓為動力,具備手動收放、自動收放、人為干預下自動收放3種模式,電纜收放裝置具備收放力自適應控制,防止拉力過大損傷電纜,收放裝置結構緊湊,具備防護裝置,不影響司機操作視線;利用SLAM技術進行設備感知、激光雷達、慣性導航實現三維地圖的巷道建模及軌跡規劃,實現梭車自主定位、路徑規劃,支持自主避障等功能[8-11];利用UWB技術將采煤機械本體及周圍區域進行危險程度評價,根據不同的危險系數劃分為操作區域、警告區域、停機區域等。實現人員進入危險區域時移動設備自動停止運動防止設備傷害作業人員;利用5G技術實現采掘工作面數據傳輸及視頻監控。

2 5G無線通信設計

5G無線通信系統主要承載協同調度、AI視頻分析、掘進機遠程操控和物聯感知接入4大類業務。通過智能感知、智能傳輸、智慧決策、智能分析打造“產業應用5G+物聯網”戰略目標[12-14]。打造產、學、研、用一體的全流程生態合作模式,以5G網絡為基礎承載,支撐煤礦行業各類上層應用和設備研發,促進5G煤礦產業鏈完善與發展。

2.1 系統整體構成與供電設計

系統整體構成:系統主要由地面5G核心網設備、地面操控中心、礦用基站控制器、礦用無線基站、礦用信號轉換器、礦用手機和連采機設備產品構成。核心網(5GC)的功能主要是提供井下無線網絡的注冊和控制、業務的鑒權、語音和數據的交換等功能。KT606-K(5G)礦用隔爆型基站控制器的主要作用是完成信號的基帶處理,提供傳輸管理及接口,管理無線資源。KT606-F(5G)礦用隔爆兼本安型無線基站主要功能和作用是提供井下5G無線信號覆蓋。KZC127(5G)礦用隔爆兼本安型信號轉換器主要實現將井下有線設備轉換成5G信號方式承載到5G無線網絡下,實現數據交換和遠程控制。KT606-S1(5G)礦用本安型手機主要實現語音通信和移動端業務應用。連采機通過RS485協議連接到信號轉換器,通過基站連接到地面操控中心。

系統供電設計:5G基站供電設計采用一主一備的方式設計,其中一主是直接取井下AC127V供電電源,一備采用UPS備用電源供電,采掘工作面交接班區域集中布置電源,破碎機處增設電源轉換器將660 V轉換成127 V供電,連采機處直接取照明燈電源供電。

2.2 核心網與核心網組網設計

核心網設計:5G核心網采用3GPP定義的國際標準5G核心網網絡架構和協議標準,集成了標準的AMF、SMF、UPF、AUSF、UDM、NRF、NSSF和PCF等網元。除了N4口,其余網元是標準的服務化架構。AMF(接入和移動管理功能)作為核心控制面節點為5G網絡提供用戶的注冊和連接管理,用戶可達性和流動性管理功能,參與鑒權認證和NAS信令保護等安全功能,以及執行邊緣安全錨點功能。SMF(會話管理功能)主要負責會話管理相關的功能,包括建立、修改、釋放等,具體功能包括會話建立過程中的IP地址分配、選擇和控制用戶面功能、配置業務路由和UP流量引導、確定SSC模式、配置UPF的QoS策略等。UPF(用戶平面功能)作為連接PDN網絡的用戶面節點,主要提供用戶平面的業務處理功能,包括業務路由、包轉發、錨定功能、QoS映射和執行、上行鏈路的標識識別并路由到數據網絡、下行包緩存和下行鏈路數據到達的通知觸發、與外部數據網絡連接等。AUSF(鑒權服務器功能)實現對用戶的鑒權和認證。UDM(統一數據管理功能)主要功能是對各種用戶簽約數據的管理、用戶鑒權數據管理、用戶的標識管理等。NRF(NF貯存功能)支持網絡功能服務注冊登記、狀態監測等,實現網絡功能服務自動化管理、選擇和可擴展。PCF(策略控制功能)PCF支持統一的策略框架來管理網絡行為,為控制平面功能提供策略規則,訪問統一數據存儲庫(UDR)與策略決策。

核心網組網設計:工作面集中控制系統網絡接入主要包括無線接入基站、網絡交換機、網絡控制柜等設備,實現網絡通信子系統和集中控制子系統的網絡連接。首先設計5G基站安裝位置,形成區域性獨立的核心網。采掘工作面要想形成區域5G專網,設計在交接班區域安裝一臺5G基站及無線站,供集控中心控制、視頻傳輸,破碎機處安裝一臺5G基站及無線站,接收連采機控制及視頻傳輸,連采機機身安裝一臺5G無線站,接收連采機PLC控制及視頻并負責將信號發送給破碎機基站。這樣就形成了區域性獨立的高速數據傳輸通道實現數據、視頻的傳輸。

3 5G無線通信+智能連采機視頻設計

3.1 攝像儀原理

每個攝像儀內需接4根線,分別為2根127 V電源線和2根信號線。每個攝像儀通過一根四芯屏蔽電纜引到PLC箱,4個攝像儀共用4根四芯屏蔽電纜。在PLC箱內將4根四芯屏蔽電纜其中兩芯并在一起接到PLC箱內的127 V電源,另外兩芯并在一起再通過一根四芯屏蔽電纜由PLC箱引到駕駛室防爆主機內的網絡傳輸器,防爆主機內的網絡傳輸器通過網線接在主機上。攝像儀內的網絡傳輸器設置為從,主機內的網絡傳輸器設置為主,一主四從模式。

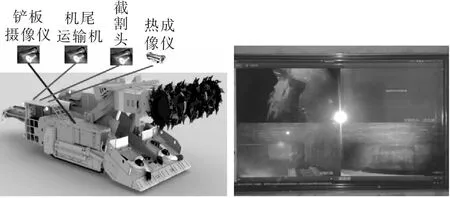

3.2 攝像儀位置

在連采機機身安裝4臺網絡攝像儀,分別在右履帶上方安裝KBA12B型1臺監控鏟板,駕駛室頂棚安裝KBA12B型一臺監控運輸機尾,駕駛室頂棚安裝1臺KBA12B型和1臺KBA12(G)型分別監控截割頭及截割頭紅外熱成像儀,在連采機駕駛室人員作業左側安裝主機控制機圖像顯示屏,保證司機實時看到煤機行走期間的路況,以便及時做出反應,確保安全生產,如圖1所示。

圖1 安裝位置及效果

3.3 攝像儀顯示設計

利用連采機和梭車身上安裝的多路攝像機,實時采集移動設備工作現場關鍵視角的視頻圖像和音頻信息,通過5G網絡傳輸到工作面的監控中心。連續采煤機上安裝多路除塵攝像頭,分別采用熱成像儀和低照度攝像頭,實現工作面上視頻的采集,連采機上布置拾音器,將現場聲音傳輸到遠控平臺。視頻顯示單元實時顯示多個移動設備各個關鍵點處的視頻,對設備的工作狀態進行視覺延伸,以達到身臨其境的感覺。

3.4 連采機視頻與5G無線通信融合設計

考慮到各設備的空間排布及運動特征,利用5G技術建立連采工作面防爆無線信息網絡,用于監測信息的傳輸。單機設備中的以太網有線局域網通過5G無線基站橋接而組成系統局域網。布設3個基站后無線通信距離可達200 m以上,實現了整個快速采掘工作面監測數據的無線傳輸。采用千兆工業以太網連接掘進機機載控制系統和遠程集控系統,通過5G無線實現監控數據和視頻流的隔離傳輸,并可通過煤礦井下環網連接至地面調度中心。智能連采機自動控制系統以有線+無線的傳輸方式,其中有線采用載波通信,首先更換連采機跟機電纜為帶4芯控制線電纜,將4芯控制線接入連采機PLC箱實現煤機與饋電通信,再引用一根控制線將煤機饋電與破碎機5G基站連接,實現煤機PLC控制數據及視頻進入千兆工業以太網,進而接入交接班區域5G基站實現遠程控制煤機及視頻監控。其次,為保證視頻質量,在連采機機身安裝1臺硬盤錄像機,將所有攝像儀打包接入,實現視頻輸出為一條路徑,從而解決了視頻在傳輸過程中的卡頓問題。

4 結語

煤礦生產以安全為核心,連采機全方位跟機視頻監控系統,實現了煤機司機在生產過程中全方位、零死角、高清晰監控。無論是檢修還是生產,可以實時監控連采機周圍情況,以達到身臨其境的感覺,保證煤機在生產中更智能、更高效、更安全的運行,進一步提升了采掘工作的安全性。其中,熱成像攝像頭與普通攝像頭相比具有可視距離遠、能見度高的優點,在惡劣條件下成像清晰,最大程度地避免黑暗、高光、粉塵等因素的影響,煤機司機可實時監控煤機在生產過程中的情況,遇到危險可及時做出反應,確保安全生產。