鋰離子動力電池智能制造系統及應用

韓有軍,胡躍明,王亞青,賈 剛,葛承杰,張春杰,黃學杰,3

(1.華南理工大學 自動化科學與工程學院,廣州 510640;2.廣州中國科學院 工業技術研究院,廣州 511458;3.中國科學院 物理研究所,北京 100190)

當今,以純電動或混合動力為驅動的新能源汽車已成為傳統汽車產業轉型升級的主要方向,得益于電池系統的低能耗和低排放等特點,新能源汽車有望在未來超越或替代燃油汽車[1]。鋰離子電池作為鎳氫和鉛酸電池的升級產品,具備高能量密度、高倍率、高安全性等特點,已成為當下技術研究和產業化的重點[2]。鋰離子電池的高性能是決定新能源汽車產業未來健康發展的重要因素[3]。在過去的20年里,包括中國在內的世界各國,在電池各項技術方面取得了突飛猛進的發展[4]。吳怡芳等[5]提到正極材料由鈷酸鋰體系發展到磷酸鐵鋰和三元體系,再到當前研究的熱點高鎳和富錳體系。周軍華等[6]提到負極材料由石墨體系到硅碳體系,再到當前研究的熱點合金負極材料體系。王玲玲等[7]提出的電池制造工藝,包括合漿、涂敷、輥壓、切片、焊接和注液化成等工藝的改進對電池性能的影響。

隨著多項技術的快速發展,鋰離子電池產品的定性存在不確定性,多種技術的匹配和鋰離子電池性能之間的關系仍未得到充分理解,參數的選擇和匹配仍以人為認知經驗進行調整[8],導致未能形成鋰離子電池的定型生產模式。因此,有必要發展鋰離子電池智能制造系統,揭示鋰離子電池生產過程中多因素交互關系對鋰離子電池性能的影響[9]。

為此,提出了一種鋰離子電池生產過程的數據采集方法,實現電池正負極材料、中間品、電解液配比、設備制造工藝參數的實時采集,并結合數據存儲結構設計,以鋰離子電池最優性能為目標,篩選出電池正負極材料、制造工藝參數、電解液配方等之間的最佳匹配關系,縮短新產品的研發周期,為電池企業的產品規模生產提供產品定型前的技術支持。

1 鋰離子單體電池制造特性

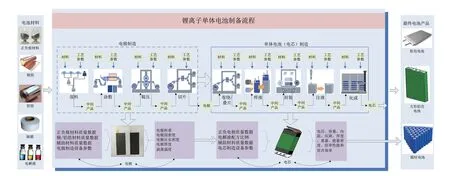

鋰離子單體電池制造包括電極制造和單體電池(電芯)制造[10]。整個制造過程包括材料的投入、中間產品的產出、制造工藝參數的選擇等工藝步驟,最終輸出鋰離子電池產品。各個工序之間的多種相互關系對產品的性能有著重要的影響。鋰離子電池制備流程與特性如圖1所示。

圖1 鋰離子電池制備流程與特性

鋰離子電池制造的連續和離散相結合的特性,以及部分材料由于是粉末或漿料狀態使采集和跟蹤整個生產過程的材料信息、制造工藝信息、中間產品信息變得困難[11]。

隨著數字化和信息化水平的提高,尤其是物聯網、工業互聯網等新一代信息技術在生產線上的應用,可以在生產線上獲取更多的數據。王帥等[12]討論了基于OPC技術實現設備的互聯互通。黃剛等[13]提出了離散制造行業物聯網技術在車間級的應用方法。陳甦欣等[14]針對電池生產工藝,提出一種以監視控制與數據采集系統相結合的架構,解決了車間信息孤島問題。綜上所述,鋰離子電池制造領域在智能信息技術的應用研究方面仍存在空白。因此,在鋰離子電池制造過程中需要利用物聯網技術對過程中的材料進行編碼和標識,結合數據采集和數據分析,評估制造過程中大量數據之間的關系及對鋰離子電池產品性能的影響。

2 制造數據采集方法研究

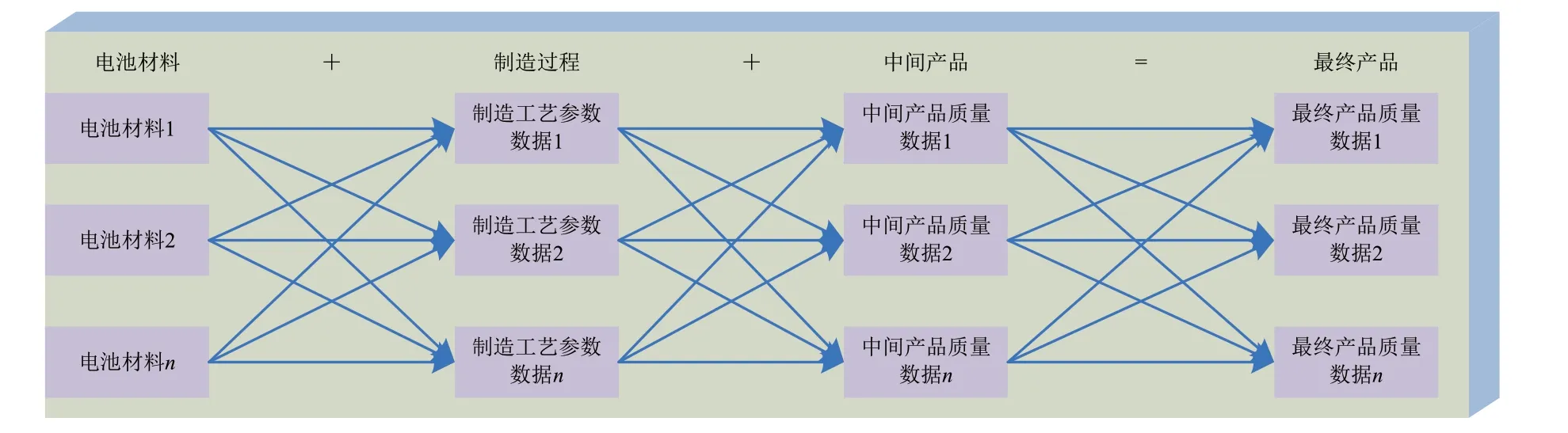

鋰離子電池制造過程會產生大量的數據,根據上文鋰離子電池制造特性分析(圖1),電池材料投入制造過程,經過n個生產加工過程后,輸出最終的鋰離子電池產品。材料、制造參數、中間產品與最終產品的關系如圖2所示。

圖2 材料、制造參數、中間產品與最終產品的關系

數據采集的信息模型描述如下:

式中:DTprod為最終產品數據模型;DTmateriel為電池材料數據模型;DTprocess 為制造過程數據模型;DTMiddle為中間產品數據模型。

在整個電池制造過程中,材料、中間產出物和最終產品屬于鋰離子電池制造過程材料形態的轉變過程。因此,鋰離子電池制造數據采集主要包括兩大部分:制造設備的工藝數據和材料流轉過程的數據。

2.1 制造設備工藝參數采集方法

如前所述,不同的制造工藝參數導致鋰離子電池產品性能的不同,當前設備工藝參數的設定仍以人為認知的方式設定,主要原因之一是鋰離子電池生產制造過程存在控制系統異構[15],導致數據信息難以互聯互通,存在“信息孤島”問題。因此,有必要采用統一的標準協議實現鋰離子電池制造設備的信息采集。

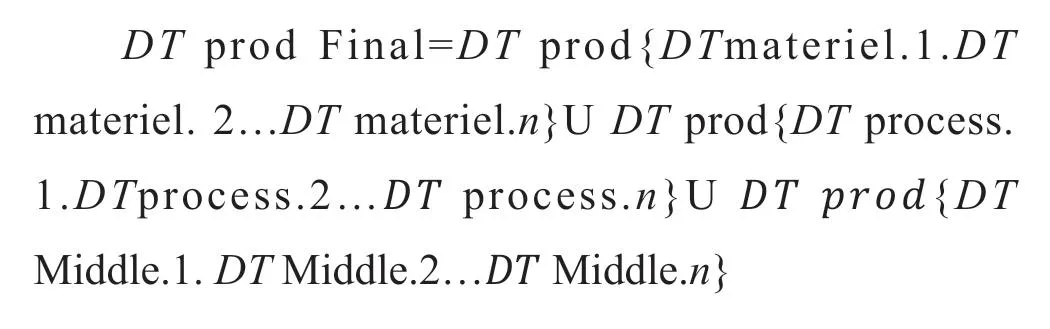

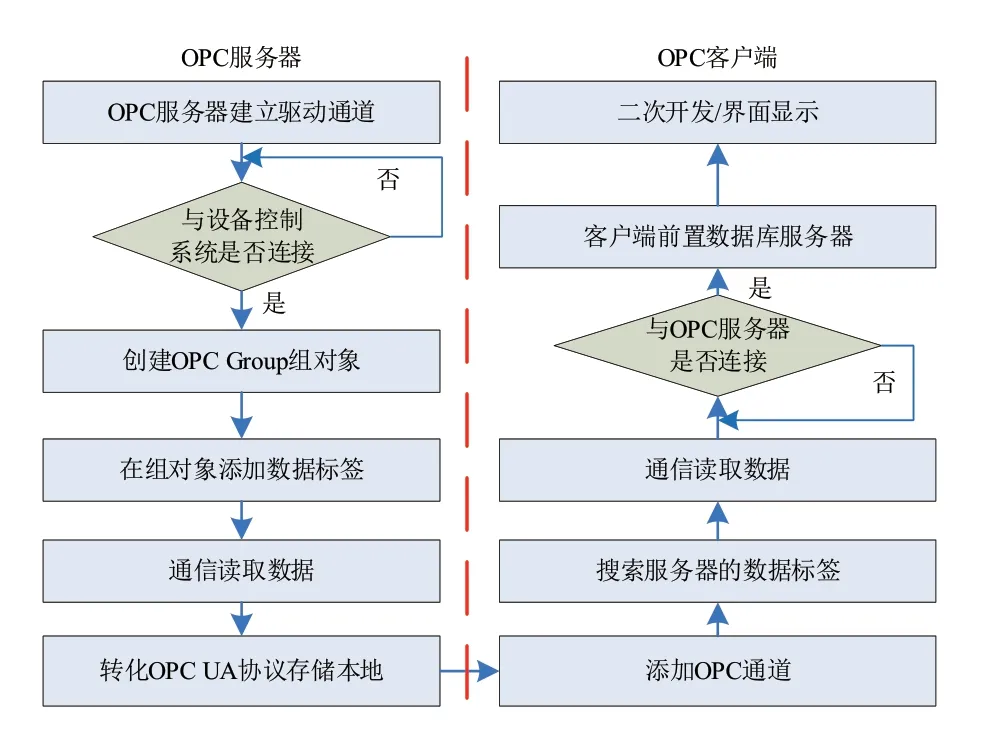

OPC統一架構(OPC UA)是OPC基金會發布的實時數據傳輸協議,它定義了一套通用的數據描述和語法表達方法,每種異構的控制系統都可采用OPC UA的信息模型描述自身信息,通過OPC信息建模,可被第三方系統獲取異構控制系統的數據[16]。針對鋰離子電池制造設備的多協議接入,通過數據配置和映射建立與設備數據信息地址的對應關系,利用OPC UA轉化層,將采集的數據實時上傳至智能系統的OPC UA客戶端。OPC服務器/客戶端的通信方式如圖3所示。

圖3 數據采集三層架構

現場設備層:主要包括鋰離子電池制造用自動化設備,涉及的通訊協議有Modbus RTU、Modbus TCP、三菱MC和CC-Link、西門子Profinet等,以上設備控制系統均設置為從站。

OPC Sever:在OPC服務器中構建與現場設備的空間節點,建立與設備的通信通道,并將設備層多種異構的通信協議接入到OPC服務器中。

OPC Client:客戶端部署在上層管理系統中,負責偵聽端口和讀取OPC UA服務器中的模型節點與地址空間。

本系統利用OPC UA SDK軟件開發工具包二次開發生成的組態軟件進行數據的采集與傳輸。制造設備工藝數據采集方法如圖4所示。

圖4 制造設備工藝數據采集方法

2.2 材料流轉過程數據采集方法

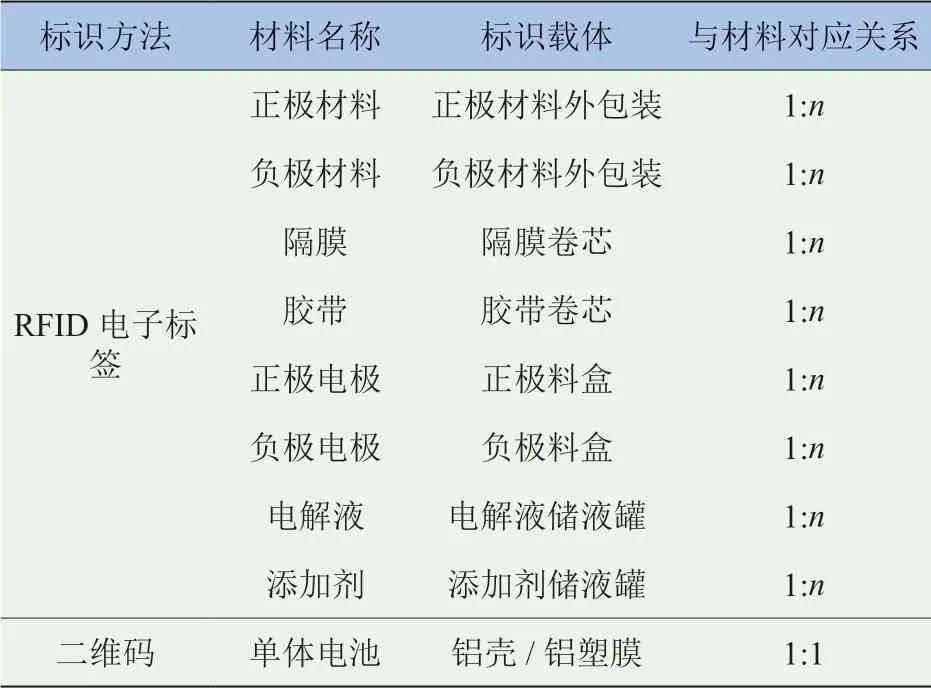

由于材料的形態和特征不同,部分材料如正負極材料、正負極漿料、正負電極和電解液等,無法直接在材料本身進行標識和采集。因此,可根據各個工序的流程特點,確定材料流通過程的載體,以RFID標簽和二維碼相結合的方式進行標識[17],見表1。通過上層智能系統,將材料過程數據寫入到數據庫并綁定標簽號,形成載體標簽號與載體內材料的一對多或一對一的關聯關系,見表1。

表1 材料與載體的對應關系

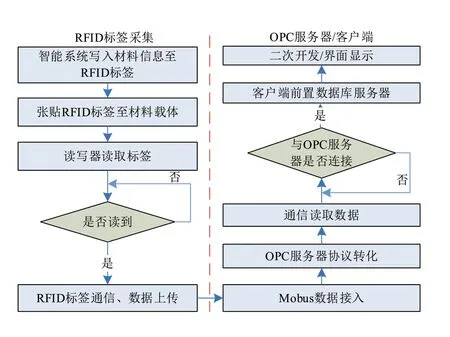

RFID讀寫器采集到的標簽信息可作為材料的原始數據,DTmateriel=

圖5 RFID數據采集模型

材料數據采集過程如圖6所示。通常二維碼讀頭配有RS232/RS485串口和兼容主流儀表Modbus RTU標準協議,即Modbus TCP/RTU協議均可接入OPC服務器/客戶端架構,實現材料信息的實時采集。

圖6 材料數據采集過程

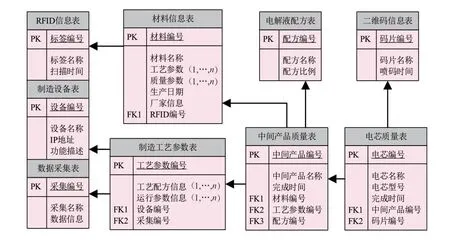

3 數據結構與數據庫建模方法

數據結構關系與數據庫建模可為鋰離子電池制造過程的大數據提供數據存儲、數據關聯檢索和數據維護等功能。采用面向結構的IDEF1x建模方法,對鋰離子電池制造過程的數據進行存儲建模。IDEF1x支持數據建模,描述系統數據之間的內在關聯關系,經常用于數據庫設計[18]。將材料信息、制造工藝信息、電解液配方單獨封裝成一個實體,各實體以唯一編碼作為主鍵。中間產品質量和電芯質量實體分別與材料、制造工藝、電解液配方實體形成數據庫子父關系,表示數據庫表單之間的對應關系。產品下線后,可通過實體唯一編號追溯該產品的信息。數據庫結構建模如圖7所示。

圖7 數據庫結構建模

4 智能系統實現與結果

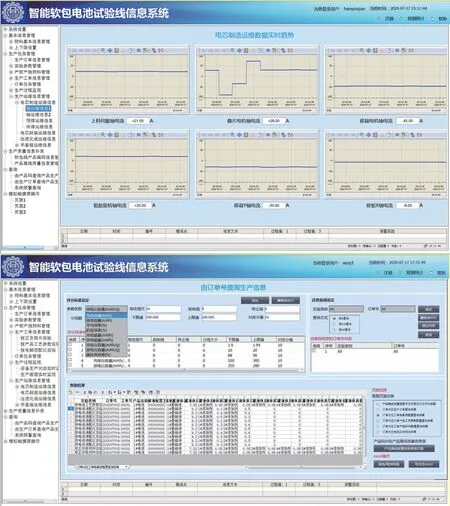

智能系統采用的是基于客戶端/服務器的C/S架構和基于瀏覽器/服務器的B/S架構相結合的方式,制造實時數據采集采用C/S架構,部署在B/S架構的智能系統內。數據采集采用C語言編寫,智能系統采用C#作為開發語言,Microsoft SQL Server 2008作為數據庫系統,Visual Studio 2010作為開發工具,以此來設計和開發鋰離子電池生產制造智能系統。該系統部署在中國科學院某研究所的軟包電池試制線中,以單體電池(電芯)的最優性能為目標,反向追溯該產品所使用的材料信息、制造工藝信息和電解液配方信息,形成多批次多產品的綜合對比,快速收斂它們之間的最佳匹配關系。設備制造數據采集實時監控和追溯統計界面如圖8所示。

圖8 設備制造數據采集實時監控和追溯統計界面

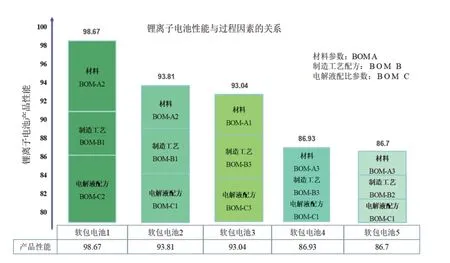

單體電池性能的評判標準由系統用戶根據首周充放電容量、第2周充放電容量和第100周充放電容量綜合獲取電池性能分數(0~100分)。系統以材料變量A(具體參數A1、A2、A3),制造工藝過程數據B(具體參數B1、B2、B3),電解液配方數據C(具體配方C1、C2、C3)為例,通過智能系統的追溯查詢模塊,根據電池批號查詢或掃碼等方式,形成多電池過程參數(材料、制造工藝、電解液配方)的BOM信息。產品性能與過程因素的關系如圖9所示。

圖9 產品性能與過程因素的關系

通過電池性能結果的排序,可篩選出鋰離子電池最優性能所使用的過程參數為:材料變量A2、制造工藝變量B1和電解液變量C2的最優匹配關系,從而為科研人員提供產品研發與試制的條件,縮短新產品的研發周期。

5 結束語

隨著鋰離子電池各項技術的快速發展,鋰離子電池產品定型存在不確定性,導致科研成果產業化周期過長。面向科研智能化,提出鋰離子電池智能制造系統和實現方法,結合數據采集、數據存儲和分析,以最終產品最優值為目標,快速收斂過程中材料、制造工藝、電解液配比的最佳匹配關系,為新產品規模生產前提供定型生產工藝技術包。未來的工作將集中在鋰離子電池制造大數據的分析研究方面,可根據最終產品的規格型號,由智能系統自動優化出生產該產品的過程因素匹配關系,進一步提升產品的品質一致性。