PHEV發動機冷卻系統優化設計

朱福堂,岳 輝,黃秋萍,張 明

(比亞迪汽車工業有限公司,廣東,深圳 518118)

傳統的發動機冷卻系統是基于發動機全負荷工況下的最大散熱量需求進行設計的,這種粗放的設計方法無法同時兼顧到水泵的工作效率以及傳統蠟式節溫器的閥門開度、滯后性等因素,只能保證發動機在任何工況下都不發生過溫等故障。因此,傳統的發動機冷卻系統通常在常溫及低溫環境下,大部分工況會出現過冷以及暖機時間長等問題,直接影響著發動機的燃油經濟性、可靠性以及使用壽命[1-2]。

隨著越來越嚴苛的油耗標準以及排放標準,要求將各個工況下的發動機冷卻系統溫度控制在最佳工作區間,減小機械損失,提高熱效率[3-5]。本文以PHEV 2.0TGDI國六發動機為研究對象,基于發動機冷卻系統臺架試驗,測試水泵在不同轉速下冷卻系統各支路流量分布情況和發動機在不同負荷下的熱量分布及燃油消耗量情況,評估冷卻系統各部件性能匹配是否合理,從而指導熱管理系統方案制定。

1 發動機冷卻系統臺架測試

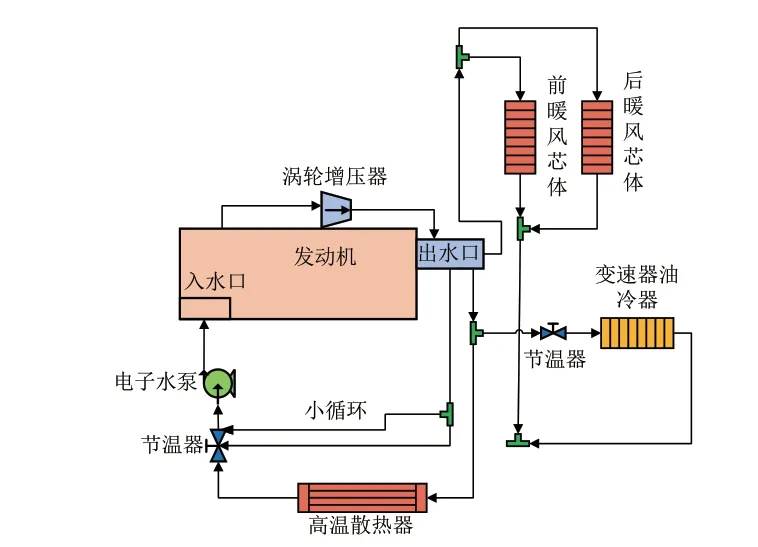

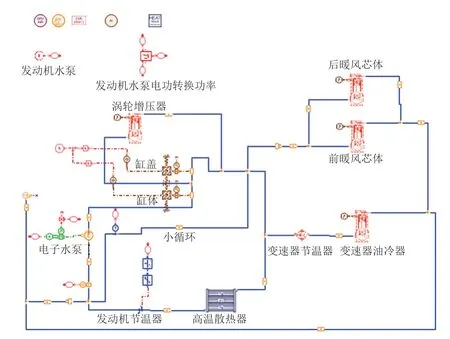

本次試驗發動機為2.0T國六發動機,發動機冷卻系統帶電子水泵和兩個蠟式節溫器,一個控制大循環高溫散熱器回路,一個控制變速器油冷器回路,副水箱水路連接節溫器入水口,氣路一端連接發動機出水口,一端連接暖風入水口除氣。具體原理如圖1所示。

圖1 發動機冷卻系統原理

1.1 試驗臺架

為了測試某PHEV發動機冷卻系統的能耗情況和溫度分布、流量分布,采用了試驗設備以確保試驗數據的采集,設備主要包括數據采集系統、溫度、壓力、流量傳感器等。試驗臺架如圖2所示。

圖2 試驗臺架

1.2 試驗布點

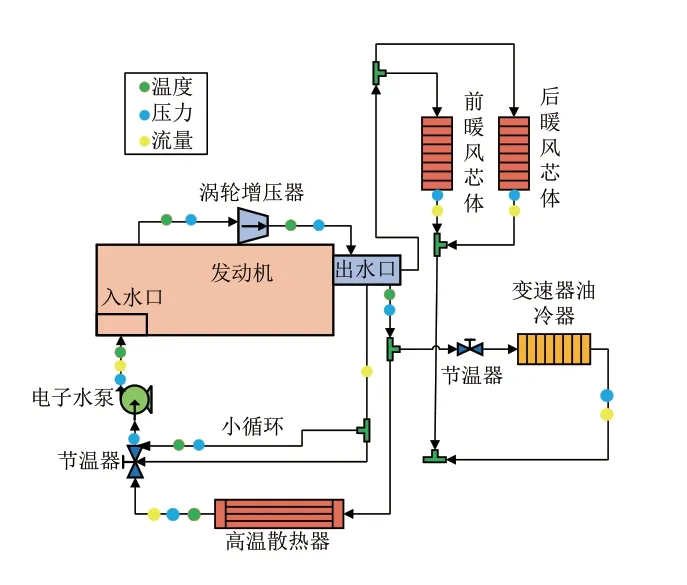

本次試驗分為兩個試驗,一個是流量試驗,測得不同工況下的冷卻系統流量分布,一個是熱量分布試驗,測得不同工況下發動機熱量分布和燃油消耗量情況。傳感器布局簡圖如圖3所示。

圖3 傳感器布局簡圖

1.3 流量試驗

發動機冷卻系統流量阻力分配試驗通過ECU上位機來控制電子水泵轉速,發動機出水溫度通過調節風扇占空比來控制,測得不同水泵轉速下發動機冷卻系統的流量分配和壓力分配。本次試驗主要研究節溫器全開和節溫器全關時的冷卻系統流量分配。

1.3.1 節溫器全開流量分配分析

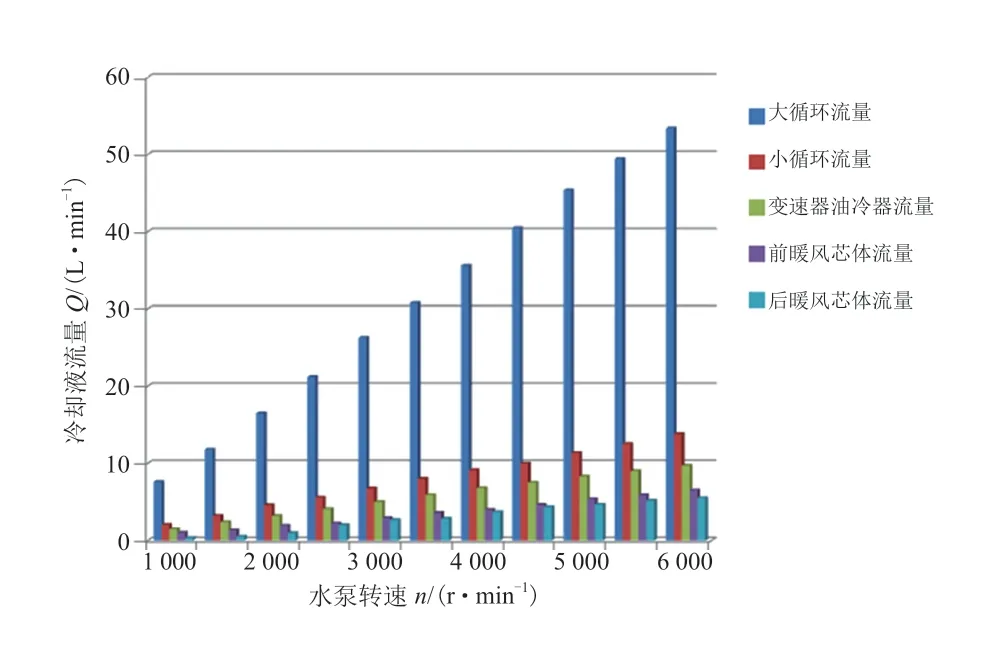

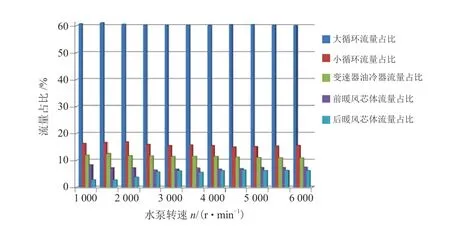

當大循環節溫器開啟,變速器油冷器節溫器開啟時,發動機冷卻系統有大循環、小循環、變速器油冷器、前暖風、后暖風5條冷卻回路。各回路的流量及流量占比分布如圖4和圖5所示。

圖4 節溫器全開流量分布

圖5 節溫器全開流量占比分布

節溫器全開時,也就是在行車冷卻模式下,散熱器水流量占比均在60%左右,各支路流量分配較合理。

1.3.2 節溫器全關流量分配分析

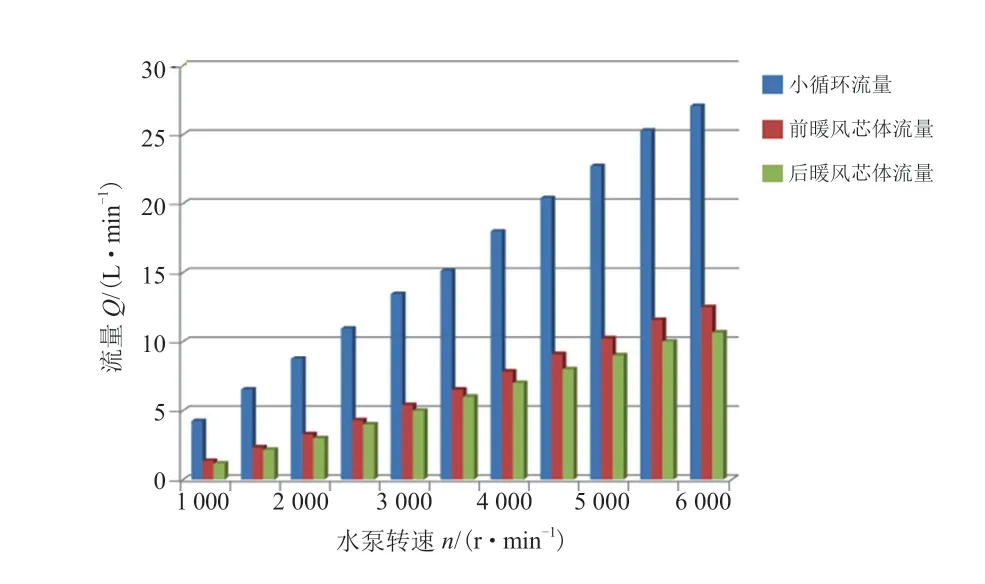

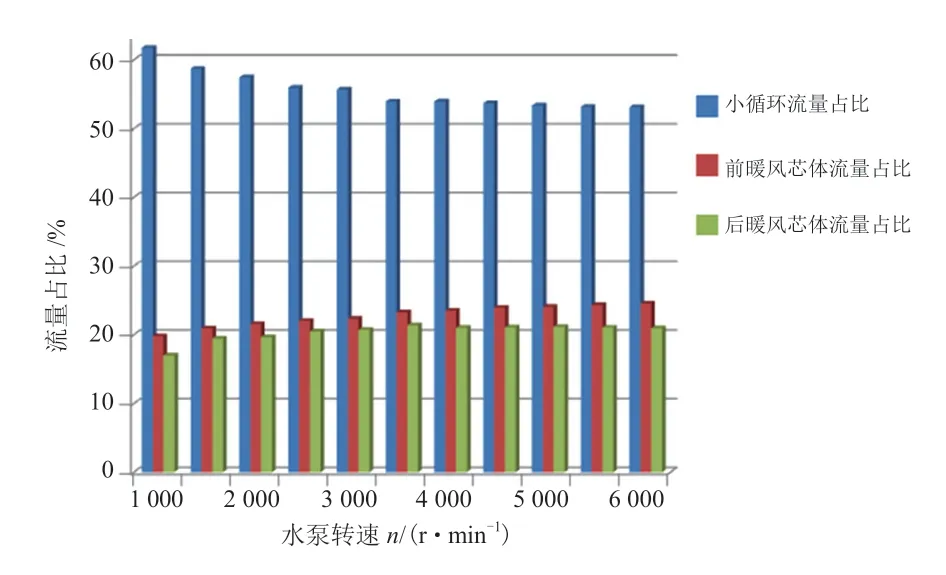

當大循環節溫器關閉,變速器油冷器節溫器關閉時,發動機冷卻系統此時僅有前暖風、后暖風、小循環3條冷卻回路。各回路的流量及流量占比分布如圖6和圖7所示。

圖6 節溫器全關流量分布

圖7 節溫器全關流量占比分布

大循環節溫器變速器節溫器全關時,此時小循環管路流量占比55%左右,前暖風流量占比23%左右,后暖風占比22%左右,在有采暖需求時,不為采暖提供能量的小循環管路流量占比過大,這一部分流量相當于浪費掉了,往往需要加大風加熱PTC或水加熱PTC功率才能滿足采暖需求,造成水泵功耗偏大。

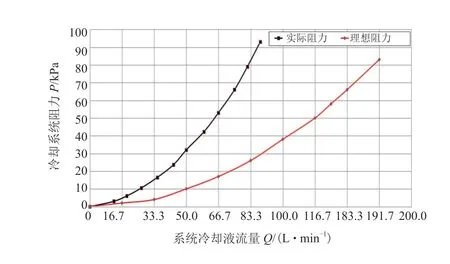

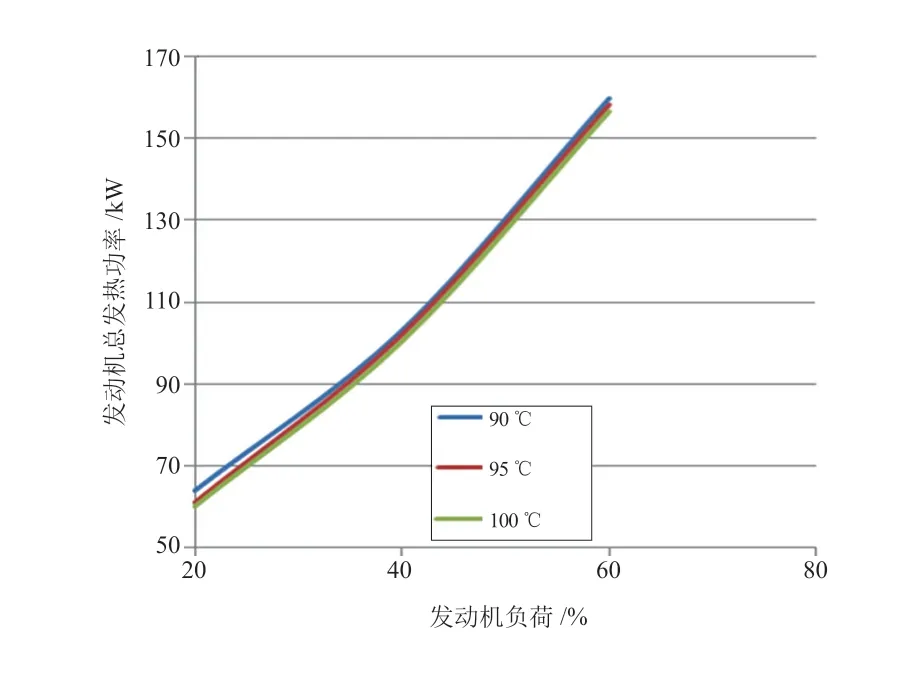

1.3.3 系統阻力匹配分析

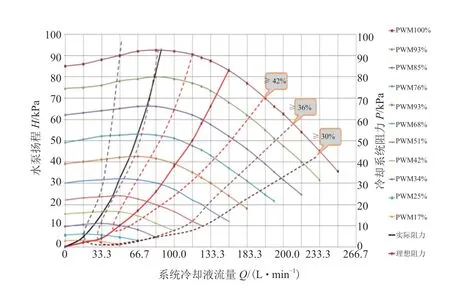

對比系統阻力與水泵理想阻力曲線可知,冷卻系統阻力過大,如圖8所示,對應的效率值在效率圖中的落點都在36%邊緣,如果落點在42%效率邊緣,可降低水泵功耗,通過優化系統架構及降低各零部件阻力,可降低系統阻力。

圖8 冷卻系統阻力特性對比

圖9 冷卻系統效率落點對比

1.4 溫度試驗

發動機冷卻系統溫度試驗通過EMS上位機控制電子水泵轉速和風扇占空比,從而控制出水溫度,測得不同發動機轉速負荷不同發動機水溫下的發動機性能數據。本次試驗主要研究3個水溫下的發動機性能:90 ℃、95 ℃、100 ℃。

1.4.1 不同負荷對發動機熱量分配的影響(100 ℃)

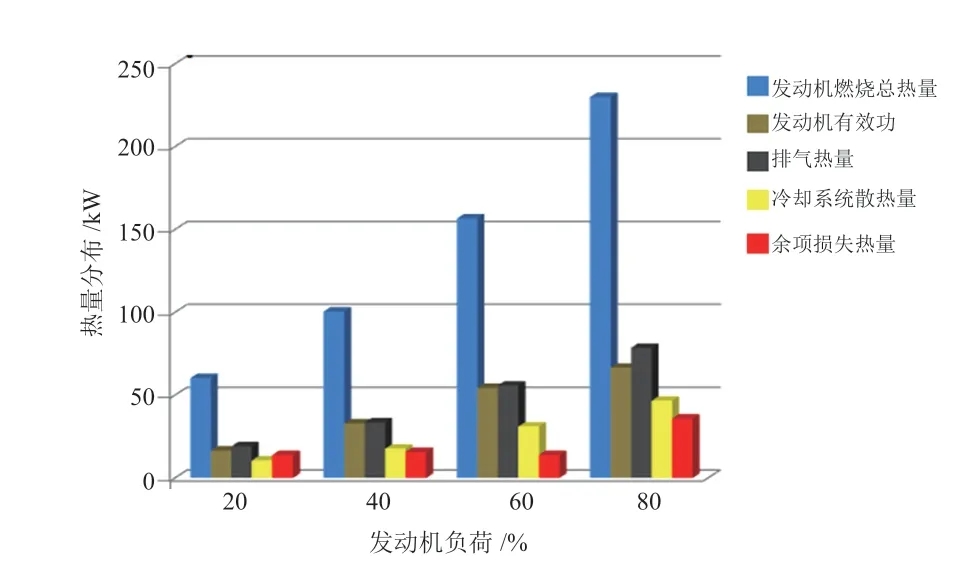

根據發動機熱管理能量流機理分析和熱力學第一定律可知,發動機燃油燃燒的熱量分別流向發動機有效功、冷卻液帶走的熱量、排氣帶走的熱量和余項損失(發動機輻射和未完全燃燒產生的化學能等熱量)[6-7]。選取發動機轉速3000 r/min,發動機出水溫度為100 ℃的試驗數據進行分析。

從整體變化趨勢來看,隨著發動機負荷的提高,除了余項損失,發動機的其他部分負荷都在增加,尤其是發動機燃油產生的總熱量增長趨勢十分迅速,發動機有效功的熱量和排氣帶走的熱量占了發動機總熱量很大一部分,兩者之間基本保持相似增速。余項損失低負荷時熱量最大,然后逐漸減小,到60%負荷后逐漸升高。

由圖10可知,發動機有效功和排氣帶走的熱量基本保持一致趨勢,帶走熱量最少的是余項損失。由圖11可知,所有熱量的占比都在40%以下,占比最大的是排氣帶走的熱量,在發動機40%~80%負荷區間,排氣帶走的熱量約為33%左右,處在較高狀態,原因是該負荷區間1缸進氣溫度較高,約為55~65 ℃左右,點火角推遲,造成渦前排溫偏高。其次低負荷工況下余項損失占比較高,也是需要優化的部分。

圖10 不同負荷發動機熱量分布

圖11 不同負荷發動機熱量分布占比

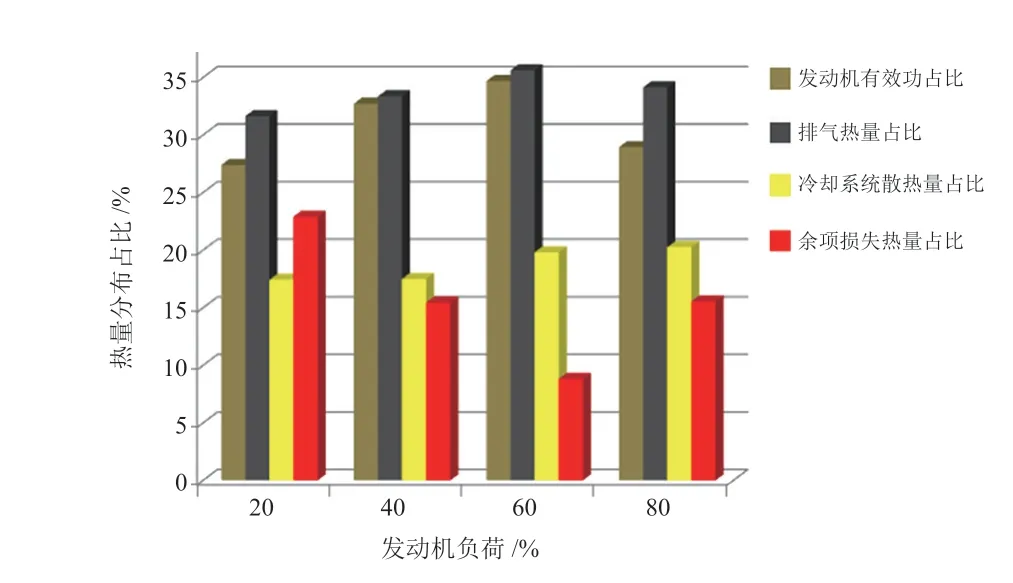

1.4.2 不同出水溫度對燃燒熱量的影響

不同發動機出水溫度下,發動機的機油粘度、油耗等參數有所變化[8-9],本次選取3000 r/min工況不同出水溫度的參數,具體變化趨勢如圖12所示。

圖12 不同出水溫度燃燒熱量變化

3000 r/min工況下,對比90 ℃、95 ℃、100 ℃,可以看出100 ℃下發動機總發熱量最低,主要是隨著溫度升高,機油粘度升高,摩擦損失減少,油耗量減少,而發動機有效功基本不變,從而發動機燃燒熱量下降。因此,100 ℃是發動機適宜工作溫度,可以作為發動機電子水泵目標溫度制定的依據。

綜合上述分析,可以得到以下結論:

(1)發動機采暖過程中,小循環流量占比約55%,這一部分流量沒有作用,占比過大,相當于能量浪費,下一步可以通過優化系統架構減小甚至取消小循環流量。

(2)冷卻系統阻力相比水泵理想阻力過大,造成水泵效率偏低,水泵功耗偏大,下一步優化方向是減小系統阻力,減小水泵功耗。

(3)除了余項損失,發動機各熱量均隨著負荷增加而增加。從熱量分布來看,排氣帶走的熱量占比最大,低負荷工況下余項損失占比較高。

(4)對比不同溫度,100 ℃發動機出水溫度下的發動機燃燒熱量最小,可以作為發動機電子水泵策略目標溫度制定的依據。

2 仿真分析與對標

2.1 仿真模型搭建

根據某PHEV車型發動機冷卻系統結構布置圖,在AMESim軟件中搭建模型,如圖13所示。該車型采用2.0T發動機,系統模型由缸體、缸蓋、渦輪增壓器、高溫散熱器、電子水泵、電子風扇、節溫器、膨脹水箱、前后暖風芯體、變速器油冷器、變速器節溫器及相應管路組成,較為真實地反映了發動機冷卻系統的運行原理。

圖13 仿真模型

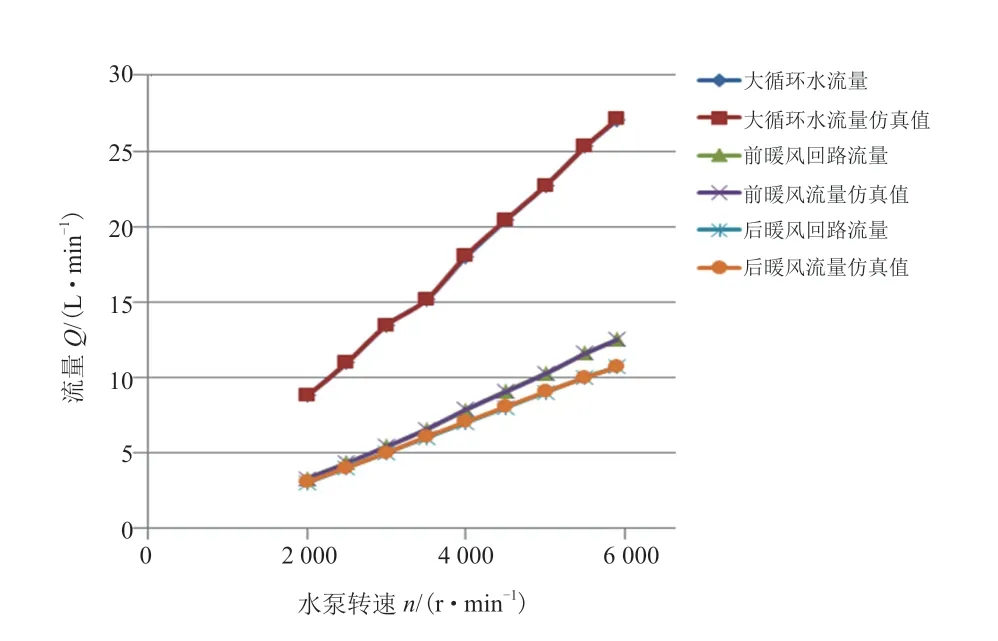

2.2 仿真結果及對標

通過仿真分析,與臺架測試結果進行對標。由圖14~15可知,節溫器全開和節溫器全關各工況流量仿真值與試驗值均在5%以內,說明仿真模型滿足精度要求。

圖14 節溫器全開各工況仿真對標結果

圖15 節溫器全關各工況仿真對標結果

3 方案評估及優化分析

3.1 方案評估

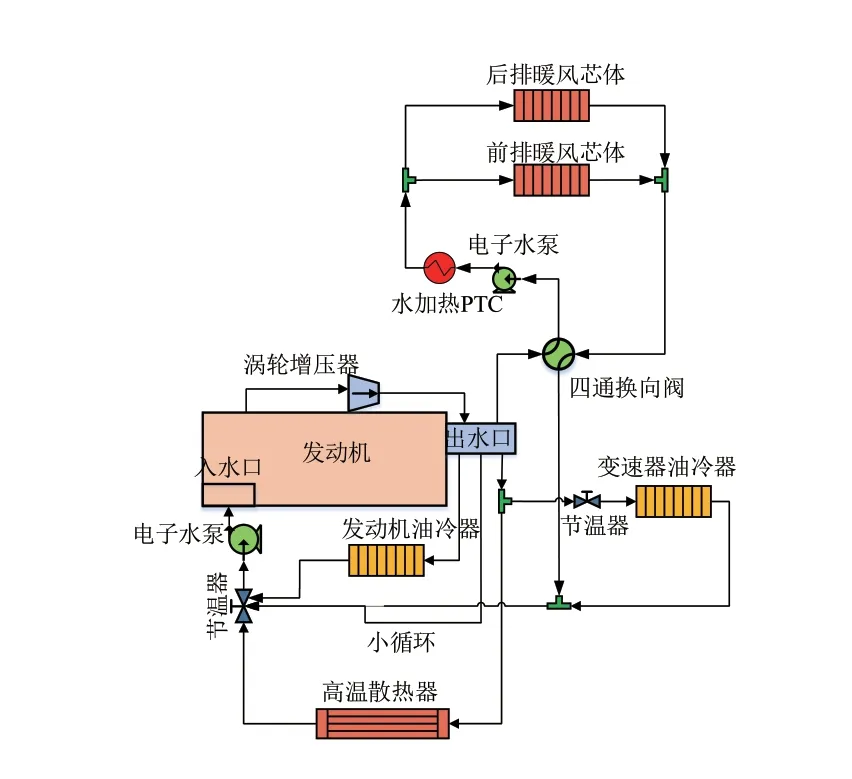

某經濟車型基于成本等因素考慮在原系統基礎上對暖風支路進行重新設計,需要對新方案進行性能評估。具體方案如圖16所示:

圖16 某車型發動機冷卻系統新方案

對比原發動機冷卻系統(圖1)可知,新方案增加了發動機油冷器,暖風支路增加了四通閥來控制暖風回路連通,采暖方案通過暖風水泵、水暖PTC和暖風芯體串聯取代原來的風PTC方案。

仿真工況選取發動機電子水泵常用工作轉速,分別取高轉速(5500 r/min)和中轉速(3000 r/min)工況進行對比,仿真結果如圖17所示。

圖17 發動機冷卻系統流量占比對比

由圖17可知,大循環開啟時(四通閥全關時),不同水泵轉速四通閥流量和小循環流量總占比均在34%左右,占比過大,這一部分流量相當于能量浪費,造成水泵電功耗偏高。

3.2 優化分析

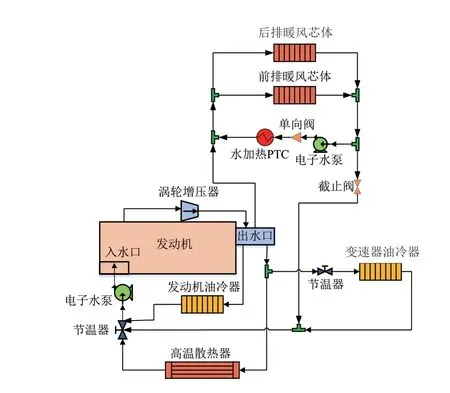

根據上述分析可知,四通閥流量和小循環管路流量在整個系統流量中占比過大,因此,其中一個優化方向是減小或取消這一部分流量,減少水泵功耗。此外,現方案中水PTC與前后暖風串聯,相當于增加回路水阻,前后暖風會較沒有水PTC時流量有所減小,因此,第2個優化方向可以考慮在不使用水PTC加熱時使冷卻液不經過水PTC,從而減小暖風支路水阻,增大前后暖風流量,有利于提高采暖效果。根據分析提出優化方案,如圖18所示。

圖18 某車型發動機冷卻系統優化方案

綜上可知,優化新方案主要是取消了四通閥,采取了截止閥來控制暖風支路和發動機冷卻系統其他回路的關閉,并將暖風水泵和水PTC回路與前后暖風芯體并聯,然后再通過單向閥控制暖風水泵和水PTC回路的流向。此外,還取消了小循環管路。

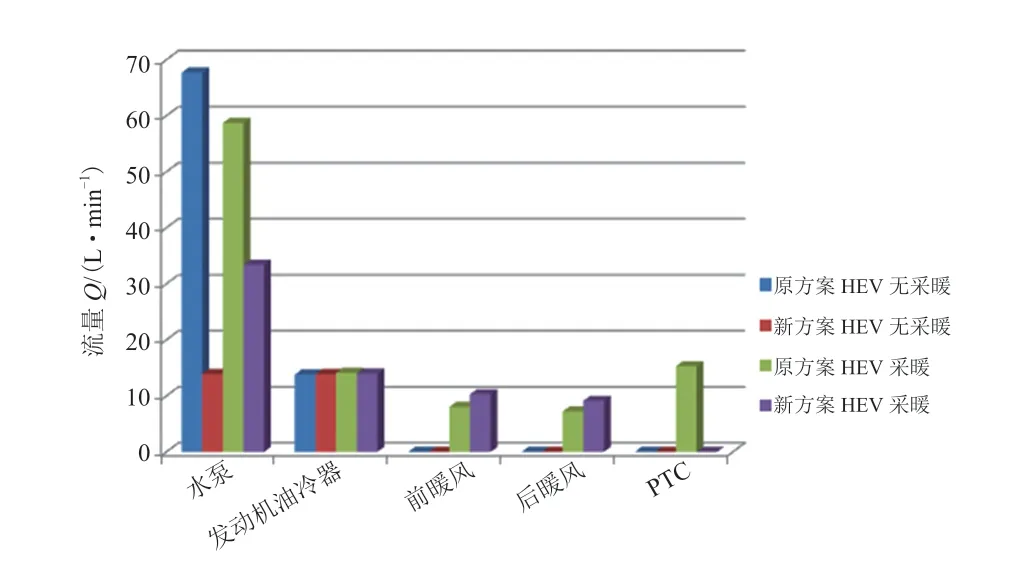

通過仿真分析,對比兩個方案的系統性能,具體如圖19~20所示。

圖19 不同方案系統流量對比

圖20 不同方案水泵功率對比

暖風回路斷開時(HEV模式無采暖需求),兩種方案的發動機油冷器流量差別不大,但新方案水泵電功耗比原方案下降了68.16%。暖風回路串聯時(HEV模式有采暖需求),新方案水泵電功耗比原方案下降了23%,而且前后暖風流量比原方案增加了27%。主要是因為新方案中避免了四通閥短接支路流量和小循環支路流量的浪費,從而降低了水泵功耗,并且暖風回路串聯時,沒有流量經過水PTC,整個暖風支路的水阻相比原方案減小了,從而流量增大(滿足暖風流量需求6 L/min)。

綜上所述,優化方案從性能上比原方案更有優勢,在相同暖風芯體流量需求下,優化方案水泵電功耗更低。

4 結論

本文基于發動機臺架測試,對某PHEV整車的冷卻系統進行優化分析,得出以下結論:

(1)通過發動機臺架測試分析可發現,發動機采暖過程中,小循環流量占比約55%,這一部分流量沒有作用,占比過大,相當于能量浪費。冷卻系統阻力相比水泵理想阻力過大,造成水泵效率偏低,水泵功耗偏大。除了余項損失,發動機各熱量均隨著負荷的增加而增加。從熱量分布來看,排氣帶走的熱量占比最大,低負荷工況下余項損失占比也較高。對比不同溫度,100℃發動機出水溫度下的發動機燃燒熱量最小,可以作為發動機電子水泵策略目標溫度制定的依據。

(2)根據臺架測試數據標定基于AMESim建立的發動機冷卻系統仿真模型,模型精度均在5%以內,通過優化暖風回路連接控制以及取消無效流量回路,可以實現系統水阻降低2.8%,電子水泵功耗下降23%,暖風回路流量提高27%。

(3)試驗結果表明,通過臺架測試和仿真優化分析能夠有效指導PHEV熱管理系統方案優化設計,縮短了研發周期,降低了研發成本。