水輪發電機組推力軸承油槽內流動及傳熱特性研究

張 楊,劉國峰,張維歡,王玲花

(1.中國電建集團西北勘測設計研究院有限公司,陜西 西安 710065;2.華北水利水電大學電力學院,河南 鄭州 450000)

0 引 言

水輪發電機組的推力軸承主要承擔機組轉動部分的重量和軸向水推力,承擔的載荷往往比較大,其工作性能的好壞,直接影響到水輪發電機能否長期、安全、可靠運行,而推力軸承的油循環冷卻系統又是保證推力軸承安全可靠運行的關鍵。水輪發電機組在運行過程中對推力軸承溫度的測量只是在局部位置布置若干測點,對軸瓦采取溫度監視,但這種溫度監視并不能夠避免軸瓦燒損,更不能反映出推力軸承油槽中整體潤滑油的流動和傳熱規律,機組運行過程中推力軸承瓦溫過高甚至燒瓦現象時有發生。葛洲壩二江電廠1號機組在并網送電時曾發生推力瓦溫過高的情況,造成1號機開關自動斷開,機組與電網解列,停機后對推力軸瓦進行檢查,發現瓦的徑向中部造成了嚴重燒損,有14塊瓦的溫度越限[1]。鑒于水輪發電機組推力軸承工作的重要性,許多專家學者對推力軸承的性能進行了專門研究。王青華等[2]采用計算流體力學的方法,對推力瓦的潤滑特性、受力和變形情況進行流固耦合分析,揭示了最小油膜厚度和瓦面傾角對油膜承載力、瓦塊等效應力及變形的影響;賴喜德等[3]針對水電機組鏡板泵流體動力設計過程中孔的布置形式以及集油槽的斷面形狀、面積和出口管路直徑等幾何參數優化問題,通過不同幾何參數組合,分析鏡板泵的主要過流部件的關鍵尺寸、形狀等對其性能的影響,并在此基礎上提出一種基于整個循環系統協同的鏡板泵水力優化設計方法。然而,這些研究主要是針對推力軸承本身的承載力以及推力軸承本體的結構設計方面,缺少對推力軸承整個油循環冷卻系統油槽內部潤滑油的流動特性及傳熱特性的分析。

水輪發電機組推力軸承油槽內的油循環是一個比較復雜的問題,目前尚沒有較完整的試驗數據,難以準確定量地計算,通常根據經驗估算確定[4-5]。按照經驗與規范,在常規設計中軸承系統安全系數裕度較大,往往引起不必要的浪費。本文以某電站水輪發電機組推力軸承內循環冷卻系統為例,運用Fluent軟件對推力軸承油槽內的速度分布、壓力分布、溫度分布進行計算,總結了油槽內潤滑油的流動及傳熱規律,并對推力軸承油循環冷卻系統的結構優化提出了改進建議。

1 模型及計算方法

1.1 模型的建立及網格劃分

推力軸承內循環冷卻系統的特點是推力軸承和油冷卻器浸于同一個油槽,油的循環主要依靠軸承的轉動部件旋轉使油在軸承與冷卻器之間流動,進行熱交換,由冷卻水將軸承損耗在油中的熱量帶走,以保證推力軸承在熱平衡狀態下,油溫控制在規定的溫度下運行[6]。本文以某水電站水輪發電機組推力軸承內循環冷卻系統為研究對象,該電站水輪發電機組推力瓦的支承方式采用彈性油箱支承,彈性油箱沿圓周方向均勻分布,共18個;推力瓦為扇形雙層軸瓦,固定在彈性油箱上。油冷卻器采用抽屜式油冷卻器,沿圓周均勻分布,機組額定轉速392.5 rad/min。

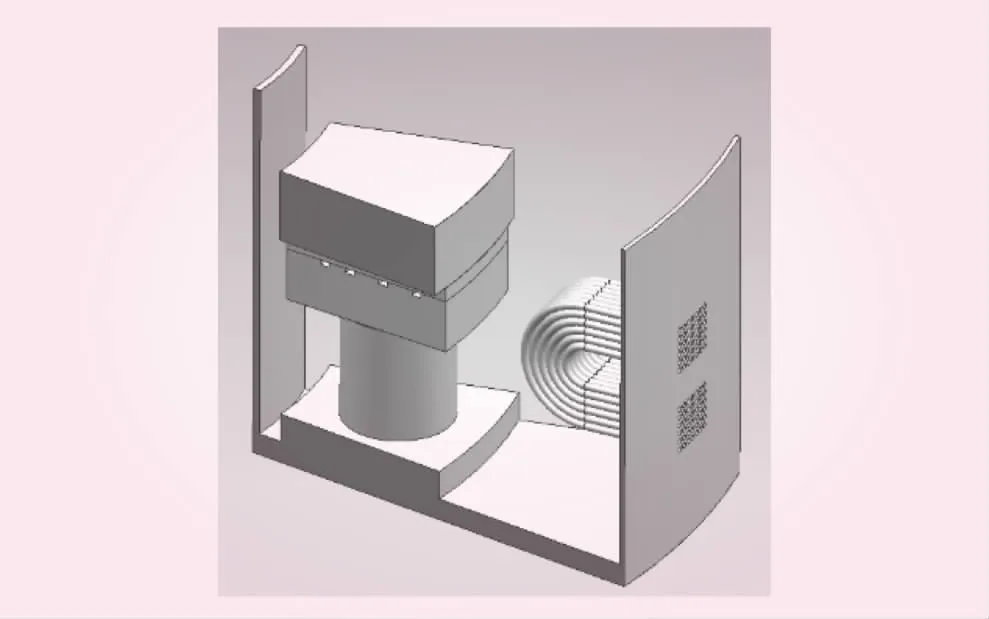

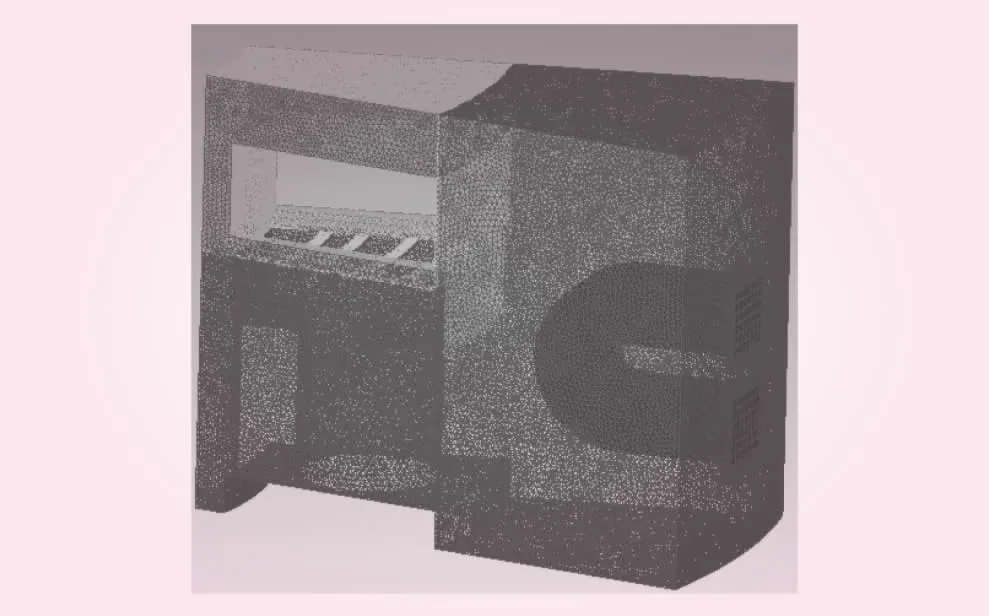

三維實體、流場和溫度場耦合分析難點在于計算很難收斂,而且需要占用大量的計算機資源,對計算機的配置要求很高,大量的時間都花費在模型的簡化以及網格的劃分上,工作繁重,技術難度大[7]。由于推力軸承油槽內的油流場具有周期性變化的特點,結合電站具體參數,對模型做了進一步的修改和簡化,只建立模型的1/18進行分析。冷卻器水管為銅管,冷卻器管內通入冷卻水,在分析過程中將水看作低速不可壓縮流體,不考慮結構變形對流體產生的影響,只傳遞熱量,簡化后的模型見圖1。采用有限體積法對計算域進行網格劃分,對流動復雜的部位進行網格加密處理,最終網格劃分效果見圖2。

圖1 1/18模型結構示意

圖2 網格劃分效果示意

本文模擬的是定常流動,在計算中默認油的密度是一個常數,不隨溫度的變化而變化。推力軸承油循環冷卻系統中油的傳熱方式屬于對流傳熱,在假定油流沒有相變的基礎上,同時對連續方程、動量方程、能量方程進行求解。

1.2 計算工況及邊界條件

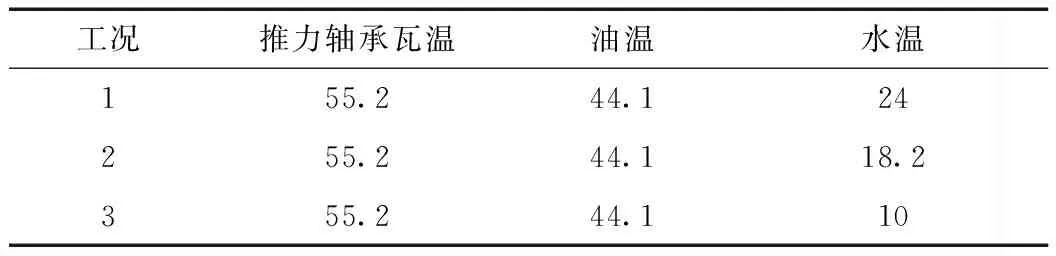

該電站壩前取水為推力軸承冷卻用水的主水源,蝸殼取水為推力軸承冷卻用水的備用水源。電站所在河流常年平均水溫為18.2 ℃,電站推力軸承運行平均油溫44.1 ℃,平均瓦溫55.2 ℃。結合電站運行數據及運行規程規定,取不同工況進行數值計算,計算工況如表1所示。

本文研究的是周期性流動與換熱問題,選取推力軸承油循環冷卻系統的1/18進行計算分析,上、下游邊界設定為周期性邊界條件。鏡板轉動角速度為392.5 rad/min,鏡板不與推力軸瓦接觸的外圓柱面屬于拖動邊界。油面邊界條件設置成對稱邊界SYMMETRY,其余邊界設置成WALL,軸瓦四周與瓦底及油溝面為強制對流面。

表1 計算工況 ℃

推力軸承油槽內油的流動屬于低速不可壓縮流動,采用壓力基求解器進行求解,湍流模型選用標準k-ε模型,近壁區的流動計算采用標準壁面函數Standard Wall Functions處理,其余參數采取默認設置。選用coupled算法,同時求解流體運動方程和能量方程,選用混合初始化Hybrid Initialization方式對流場進行初始化處理。在計算過程中不考慮鏡板與軸瓦之間的油膜,認為鏡板與推力軸瓦相接。

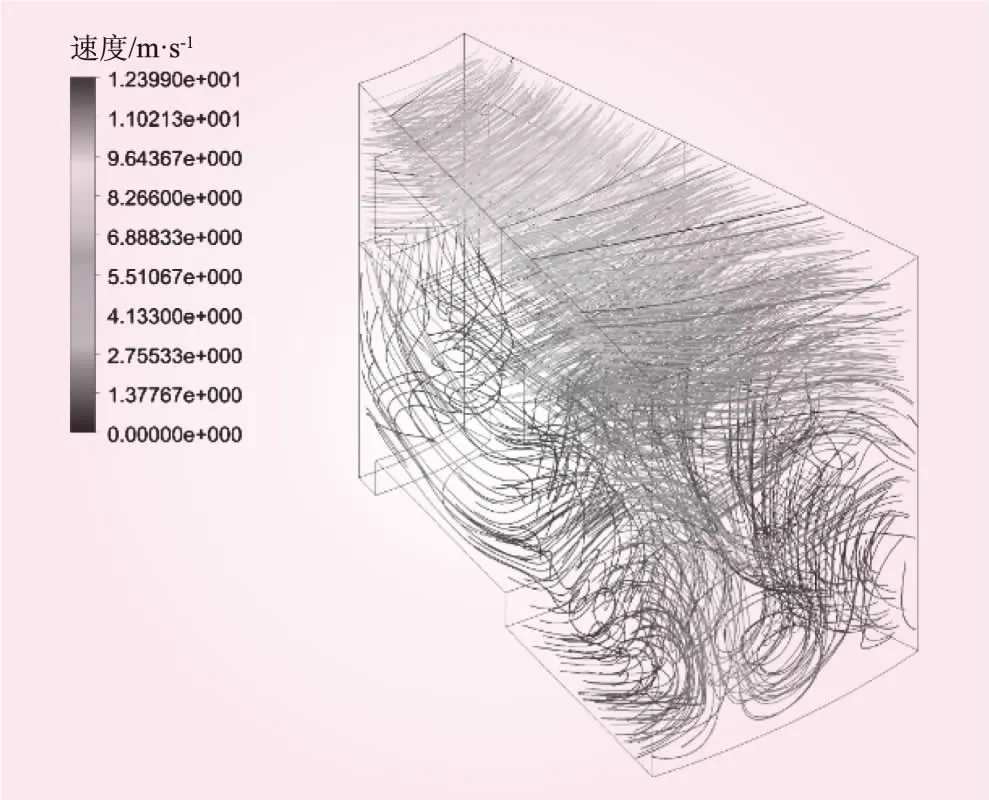

圖3 三維速度流線

圖4 中間軸面速度分布和壓力分布

2 計算結果及分析

2.1 速度和壓力的計算結果及分析

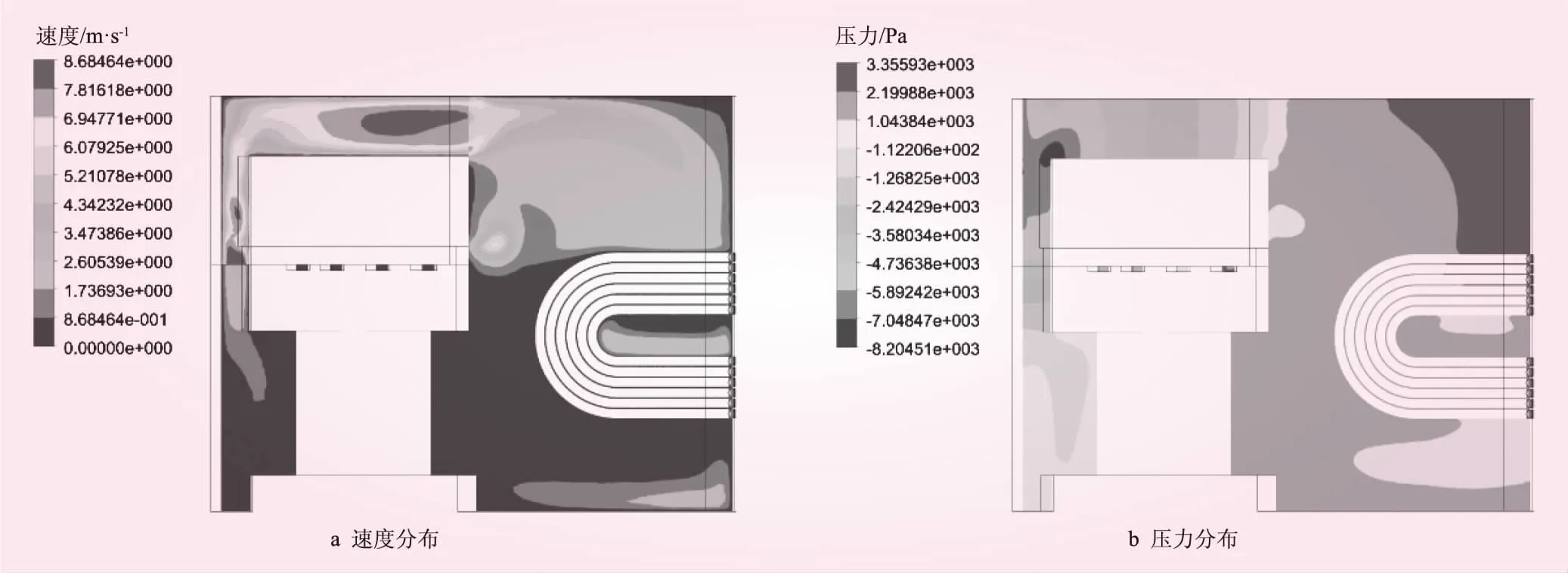

不同計算工況下機組轉速均為392.5 rad/min,油槽內的速度分布與壓力分布基本一致,以工況1為例對1/18油槽內速度分布進行分析,三維速度流線圖見圖3。由圖3可知,油流的速度和方向比較復雜,在推力軸瓦外徑處,由鏡板甩出的油流向外擴散,碰到冷卻器后,經冷卻器冷卻、熱交換,冷油下沉,熱油上浮,速度矢量方向發生變化,向內側流動,補充因鏡板向外甩油造成的推力瓦內圓的缺油;向內側流動的油碰到上層薄瓦和厚托瓦后速度方向又發生了改變,進而形成了進油側漩渦。在瓦的出油側,軸瓦外徑處速度向下,在內徑,進油側和出油側的速度均向上。

1/18模型中間軸面的速度分布和壓力分布如圖4所示。由圖4 a可知,推力軸瓦上方區域整體速度大于推力軸瓦下方區域整體速度,由于潤滑油的粘滯力作用,靠近鏡板處油流速較大,沿著徑向向外,油流速逐漸減小,油流經冷卻器,受到冷卻器的阻力,冷卻器U型管外緣到圓柱形彈性油箱之間的區域速度最小。由圖4 b可知,中間軸面鏡板內緣壓力最低,沿著徑向向外壓力均勻增大,這是由鏡板的泵效應引起的。

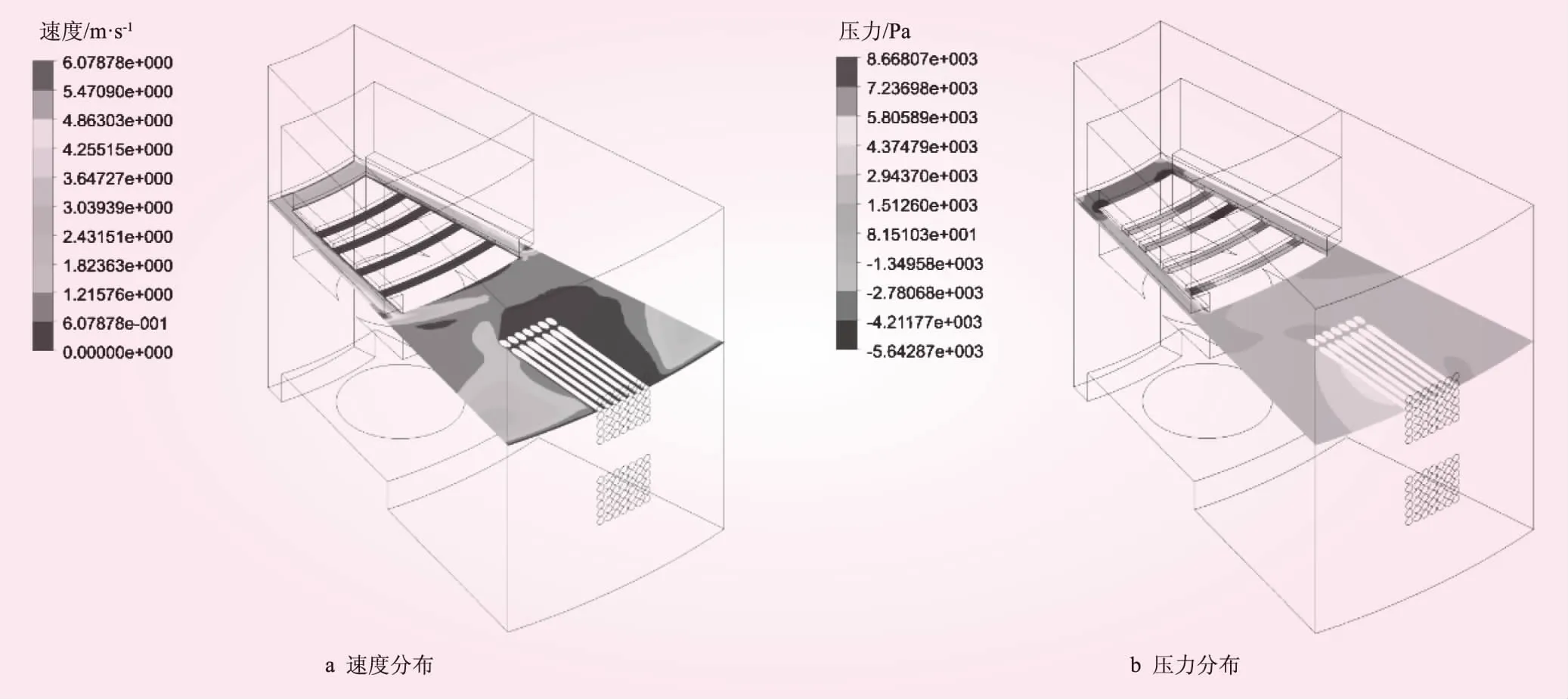

取Y=0.9 m(Y為三維坐標系縱軸)與Y=0.55 m處水平截面進行研究,這兩個水平截面速度和壓力分布如圖5、6所示。Y=0.9 m水平截面距離鏡板比較近,從整體來看,Y=0.9 m水平截面上的速度比Y=0.55 m水平截面上的速度要大。由圖5 a可知,在Y=0.9 m水平截面中冷卻油溝內油流速度較推力軸瓦四周的油流速度低,速度變化比較均勻,軸瓦進油側和出油側外緣比其他位置的油流速大,瓦兩側油流的速度場近似對稱分布。由圖5 b可知,在Y=0.9 m水平截面中壓力沿著徑向向外非線性增大,壓力場在推力軸瓦兩側近似對稱分布,故軸瓦的受力相對而言比較均勻。

圖5 Y=0.9 m處水平截面速度分布和壓力分布

圖6 Y=0.55 m處水平截面速度分布和壓力分布

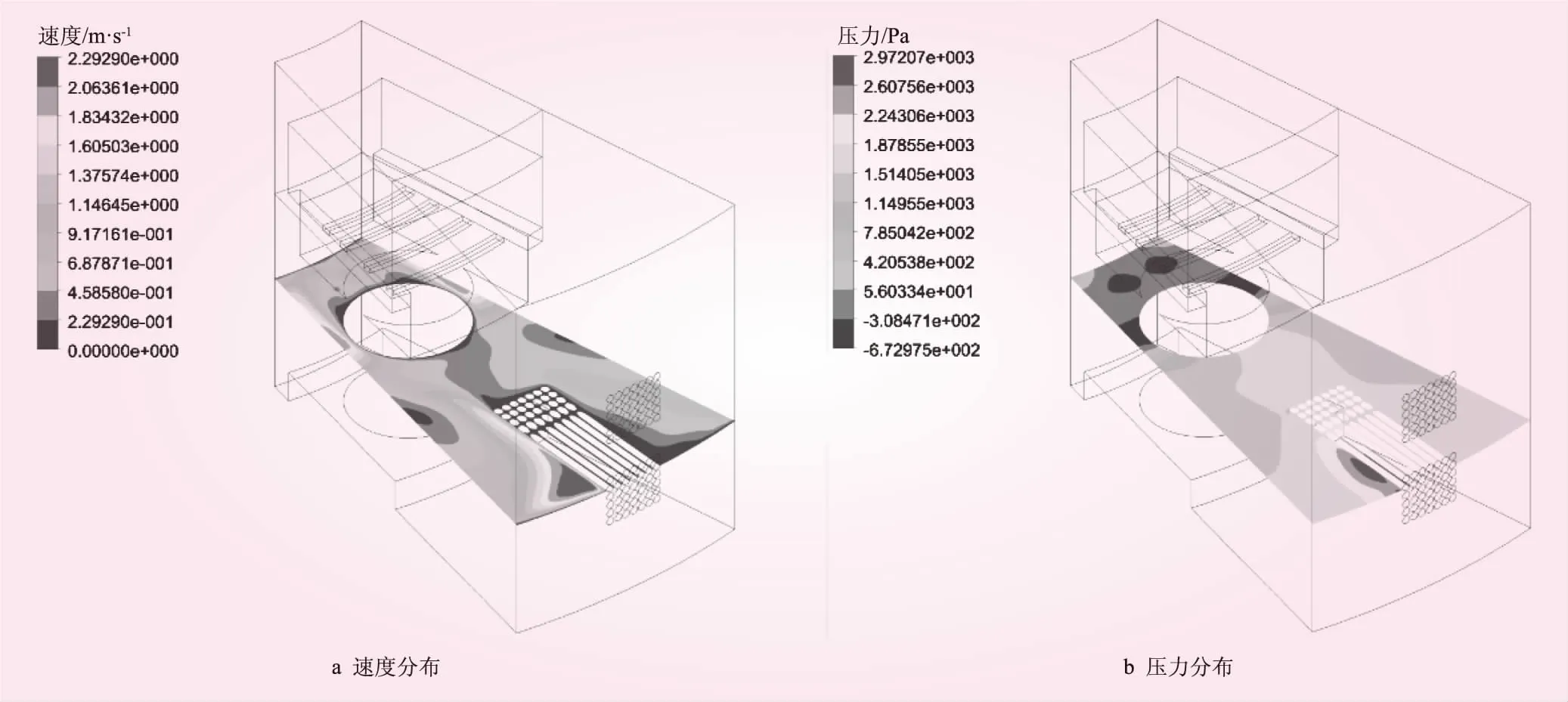

由圖6可知,Y=0.55 m處的水平截面中,油的速度場和壓力場近似對稱分布,壓力沿著徑向向外基本呈現出逐漸增大的趨勢。在圓柱形彈性油箱的兩側沿著徑向指向機組中心的方向,速度成條狀分布,且該處速度較大,彈性油箱周圍其他位置速度較小。

2.2 溫度場的計算結果及分析

2.2.1 不同工況下周期性平面溫度場的計算結果及分析

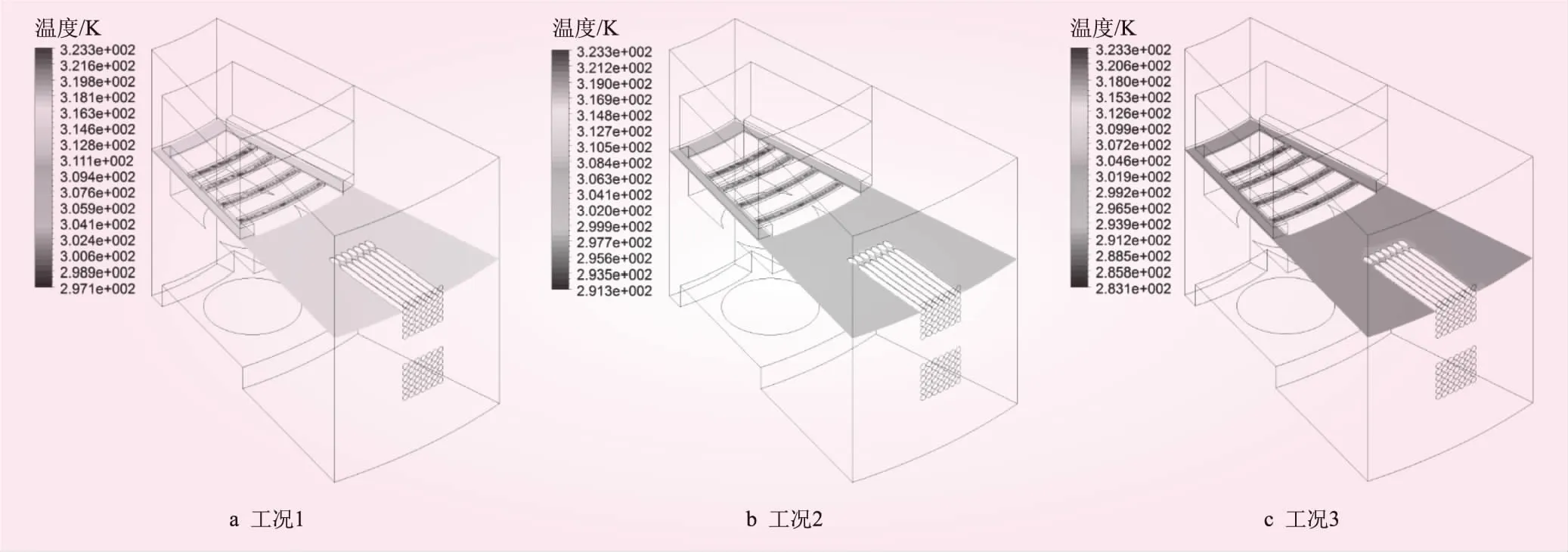

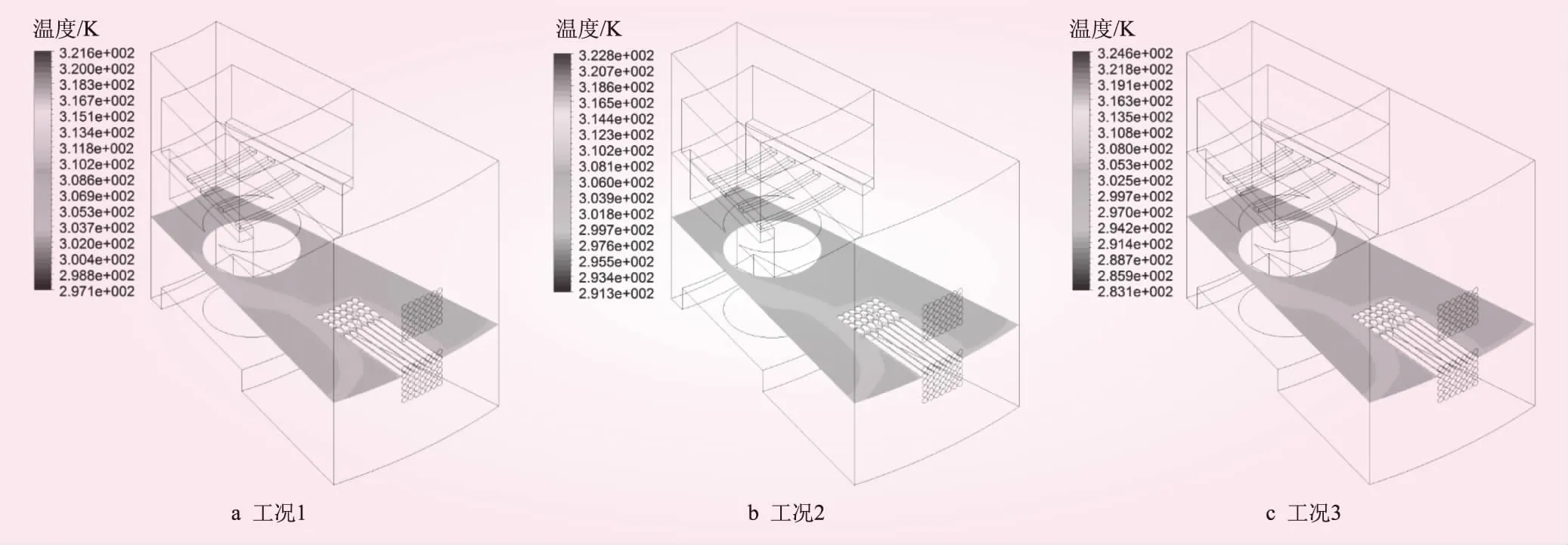

各工況下周期性平面溫度場計算結果如圖7所示。由圖7可知,初始瓦溫、初始油溫一定時,隨著水溫按照24、18.2、10 ℃降低,周期性平面內最低油溫逐漸下降,但最低油溫相差并不大。整體來看,不同工況下周期性平面內溫度變化趨勢基本一致,從推力軸瓦外緣沿著徑向向外,油溫逐漸降低,靠近冷卻器處的油溫最低,推力軸瓦下方區域油溫也在均勻減小,但整個周期性平面內最高油溫和最低油溫相差不大,說明經過推力軸瓦和冷卻器之后的潤滑油油溫分布比較均勻。

圖7 工況1~3周期性平面溫度場

圖8 工況1~3條件下Y=0.9 m處水平截面溫度分布

圖9 工況1~3條件下Y=0.55 m處水平截面溫度分布

2.2.2 不同工況下水平截面溫度場的計算結果及分析

為進一步研究1/18油槽內的溫度分布情況,取Y=0.9 m與Y=0.55 m處水平截面的計算結果進行分析,各工況下Y=0.9 m處水平截面的溫度分布如圖8所示,各工況下Y=0.55 m處水平截面的溫度分布如圖9所示。

3種工況初始瓦溫均高于初始油溫,由圖8可知,在Y=0.9 m處水平截面中,每種工況下冷卻油溝中的油溫均高于該水平截面內其他區域的油溫,在冷卻器附近,油溫下降梯度較大,其余區域油溫比較均勻;由圖9可知,在Y=0.55 m處水平截面中,每種工況下該水平截面整體油溫分布都比較均勻,冷卻器附近油溫下降梯度較大。

對3種工況中每種工況下Y=0.9 m與Y=0.55 m處水平截面的計算結果進行對比可知,Y=0.9 m水平截面整體油溫高于Y=0.55 m水平截面上的整體油溫。這主要是由于Y=0.9 m水平截面在推力軸瓦的位置,靠近熱源,所以該截面處平均油溫較高。但同一工況下Y=0.9 m與Y=0.55 m處水平截面整體溫度差別不大,油槽內油溫分布比較均勻。

由圖8、9可知,初始瓦溫、初始油溫一定時,隨著水溫按24、18.2 、10 ℃降低,Y=0.9 m處水平截面和Y=0.55 m處水平截面整體油溫均逐漸下降,但整體油溫下降幅度并不大,這可能是因為冷卻器距離推力軸瓦的徑向距離過大或者冷卻水管的間距過小導致油流阻力增大,散熱效果不佳引起的。

3 結 論

推力軸承內循環冷卻系統油路阻力比較大,該阻力主要取決于冷卻管的管間距和排列方式及排數,并且直接影響內循環冷卻系統的冷卻效果。根據數值分析的結果,對該電站推力軸承內循環冷卻系統的結構提出以下改進建議:

(1)適當增大冷卻器U型管直線段的長度,使冷卻器整體向鏡板適當靠近,以適應循環油流的方向,防止入口撞擊造成動壓損失。

(2)適當增大冷卻器管徑,提高冷卻水的壓力和流量,增強冷卻器效果。

(3)適當加大油冷卻器銅管間距,以增大過油面積,減少油流阻力,以降低瓦溫。