熱氧老化對木橡塑三元復合材料力學性能及耐熱性能的影響

王偉東,李 奇,趙雪松,張閣昊

(1 內蒙古農業大學 材料科學與藝術設計學院,呼和浩特 010018;2 內蒙古自治區沙生灌木纖維化及能源化重點實驗室,呼和浩特010018;3 內蒙古農業大學 機電工程學院,呼和浩特 010018)

木塑復合材料(wood plastic composites,WPC)主要是以木竹纖維或其他植物纖維作為增強或填充材料,高分子材料聚乙烯(PE)、聚丙烯(PP)或聚氯乙烯(PVC)等作為基體材料與其他不同類型的添加劑相混合,然后經適當的成型方法獲得的一種復合材料[1-2],目前該材料已經在園林景觀、室內地板及物流包裝等領域得到了推廣應用[3]。近年來我國汽車工業迅猛發展,每年產生的廢舊輪胎數量巨大,由廢舊輪胎帶來的環境污染問題也日漸突出,這已引起大眾的普遍關注。利用再生高密度聚乙烯(PE-HD)、沙柳木粉和廢舊輪胎粉制備木橡塑三元復合材料(wood rubber plastic composites,WRPC),一方面可緩解廢舊橡塑材料造成的環境污染問題,另一方面也可改良和調控復合材料性能,具有較好的社會經濟效益和發展前途。

WRPC組分中含有高分子材料,持續的干熱有氧環境將會使高分子材料塑料和橡膠發生氧化降解,導致塑料和橡膠的分子鏈發生斷裂,進而產生力學損失影響復合材料性能,嚴重時將會使復合材料失去使用價值,這在很大程度上都會制約和限制WRPC的實際應用。近年來國內外一些研究學者和科研人員針對WPC的老化性能進行了研究報道,但有關WRPC及其老化性能的研究則鮮有報導,研究尚處于起步階段。李伏雨等[4]研究發現熱氧老化可顯著降低WPC的力學性能與動態熱力學性能,老化后WPC表面有裂紋和孔洞的缺陷產生。曹巖等[5]研究發現老化可使WPC的材色發生改變,拉伸強度受老化的影響更為顯著,持續的戶外老化環境更能加快WPC的氧化降解反應速度。Kallakas等[6]研究紫外線輻射對WPC老化性能的影響時發現,紫外線輻射可明顯降低WPC的彎曲強度和彎曲模量,使WPC的材色變淺,在加速風化循環之后,WPC的表面同樣會出現裂縫和空隙的表面缺陷。Moreno等[7]研究光化學老化對WPC性能的影響時發現,伴隨著光化學老化反應的進行,WPC發生了氧化反應,光化學老化降低了WPC的物理機械性能。本研究利用再生高密度聚乙烯(PE-HD)、沙柳木粉和廢舊輪胎粉,通過模壓成型制備WRPC,考察熱氧老化時間對WRPC力學性能和耐熱性能的影響,分析其老化機理,為后期該復合材料耐老化性能的優化研究奠定理論基礎,使其能夠更好地發揮其性能,延長其使用年限,這對于WRPC的實際應用具有一定的指導意義。

1 實驗材料與方法

1.1 實驗材料與試劑

再生PE-HD,熔體質量流動速率(melt mass flow rate,MFR)為1.47 g/10 min(190 ℃,2.16 kg),慈溪市永澤塑料制品廠;沙柳木粉,粒徑0.3~0.45 mm,內蒙古鄂爾多斯市曼賴鄉;廢舊輪胎粉,粒徑0.154~0.20 mm,河北省靈壽縣燕西礦產品加工廠;偶聯劑KH550,南京創世化工助劑有限公司;偶聯劑Si69,東莞市綠偉塑膠制品有限公司;乙醇(95%),天津市光復科技發展有限公司;冰乙酸,分析純,天津市富宇化工有限公司;硬脂酸1842,如皋市雙馬化工有限公司。

1.2 WRPC的制備工藝

WRPC的設計密度為1 g/cm3,具體配方如下:再生PE-HD、沙柳木粉和廢舊輪胎粉的總質量等于WRPC總量,木塑的質量配比為1∶1,廢舊輪胎粉和硬脂酸分別添加WRPC總量的8%(質量分數,下同)和0.6%,KH550和Si69分別添加WRPC總量的3%和0.4%。

分別將乙醇稀釋水解過的KH550和Si69均勻地分散在沙柳木粉和廢舊輪胎粉表面進行改性處理;將雙輥混煉機的高、低溫輥筒溫度分別升至180 ℃和170 ℃,在雙輥混煉機上依次添加再生PE-HD,硬脂酸及改性后的廢舊輪胎粉和沙柳木粉進行均勻混煉,然后將混煉完成的物料鋪裝到模具內腔中,置于不同實驗壓機下壓制成型得到板材(WRPC)。熱壓工藝參數為:溫度185 ℃、壓力7 MPa、時間7 min;冷壓工藝參數為:壓力7 MPa、時間10 min;模具內腔尺寸大小為:150 mm×150 mm×4 mm。利用萬能制樣機將WRPC加工成標準試件后進行熱氧老化實驗。

1.3 熱氧老化實驗方法

參照GB/T 7141-2008《塑料熱老化實驗方法》進行熱氧老化實驗,熱氧老化實驗箱類型選擇方法B,熱氧老化溫度和時間分別設定為90 ℃和0~100 h。

1.4 性能測試與結構表征

靜曲強度和彈性模量根據GB/T 17657-2013《人造板及飾面人造板理化性能試驗方法》進行測定,測定方法為三點彎曲法,兩支座間的中心跨距為100 mm,實驗加載速率為20 mm/min,被測試件尺寸為130 mm×50 mm×4 mm,實驗測試儀器為WDW-20A型萬能力學試驗機;拉伸強度根據GB/T 1040.2-2006《塑料拉伸性能的測定第2部分:模塑和擠塑塑料的試驗條件》進行測定,試件類型為1A型,標距為50 mm,實驗加載速率為10 mm/min,被測試件尺寸為150 mm×10 mm×4 mm,實驗測試儀器為AG-IC型島津力學試驗機;沖擊強度根據GB/T 1043.1-2008《塑料簡支梁沖擊性能的測定第1部分:非儀器化沖擊試驗》進行測定,試件類型為A型單缺口,缺口底部半徑為0.25 mm,跨距為62 mm,沖擊方向為側向沖擊,被測試件尺寸為80 mm×10 mm×4 mm,實驗測試儀器為ZBC 7151-B型擺錘式沖擊試驗機。

采用三點彎曲夾具,Multi-Frequency-Strain模式測定儲能模量和損耗模量,實驗測試儀器為Q800型動態力學分析儀,實驗測試溫度范圍為室溫~150 ℃,程序升溫速率采用5 ℃/min,振幅和振動頻率分別設定為25 μm和1 Hz,泊松比設定為0.44,被測試件尺寸為60 mm×15 mm×4 mm。

維卡軟化溫度根據GB/T 1633-2000《熱塑性塑料維卡軟化溫度(VST)的測定》進行測定,測定方法為B50法,針入深度為1 mm,負重載荷為50 N,被測試件尺寸為10 mm×10 mm×4 mm;熱變形溫度根據GB/T 1634.2-2004《塑料負荷變形溫度的測定第2部分:塑料、硬橡膠和長纖維增強復合材料》進行測定,測定方法為B法,標準撓度為0.34 mm,負重載荷為0.75 N,被測試件尺寸為80 mm×10 mm×4 mm;維卡軟化溫度和熱變形溫度的測試儀器為HDT/V-12型熱變形、維卡軟化點溫度測定儀,硅油作為傳熱介質,升溫速率為50 ℃/h。

利用TENSOR 27型傅里葉變換紅外光譜儀測定官能團,儀器掃描范圍和分辨率分別為4000~400 cm-1和 4 cm-1,掃描次數為32次。

利用S4800型掃描電子顯微鏡觀察表面微觀形貌,加速電壓為20 kV,被測試件尺寸為5 mm×5 mm×4 mm。

2 結果與分析

2.1 熱氧老化過程中WRPC的力學性能

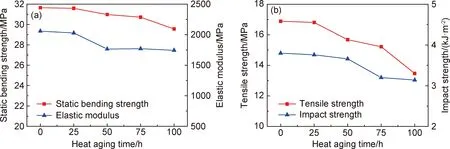

熱氧老化過程中WRPC的力學性能變化趨勢如圖1所示。可以看出,WRPC的力學性能隨老化時間的延長均呈現出下降趨勢。老化100 h后,靜曲強度、彈性模量、拉伸強度和沖擊強度分別為29.56,1744,13.47 MPa和3.14 kJ·m-2,與老化前的各項力學性能相比,保持率分別為93.40%,84.74%,79.75%和82.63%。熱氧老化造成了WRPC力學性能的降低,這是由于WRPC內部的PE-HD和廢舊橡膠在干熱和有氧的環境下會逐漸發生氧化降解反應,導致二者的分子鏈發生斷裂或與其他鏈段產生部分交聯作用,破壞了二者的自身結構[8]。PE-HD和廢舊橡膠在復合體系中主要起到基體連接和部分填充的作用,老化削弱了二者對木纖維的包覆連接作用,影響了復合材料的界面結合;同時,WRPC中的木纖維和廢舊橡膠可能由于長時間的老化作用導致二者受熱變形不一而在體系內部產生應力集中,這些應力不容易被釋放而被存留下來,成為微小裂紋和孔洞的發源地,增加了WRPC的內部缺陷,使WRPC內部應力的傳遞效率下降,在較大的載荷作用下WRPC更容易發生斷裂,兩方面的共同作用導致WRPC力學性能的降低,并且老化時間越長,上述影響作用會愈為顯著。這一實驗結果從紅外光譜和微觀形貌分析中也能得到證實。

圖1 熱氧老化過程中WRPC的力學性能(a)靜曲強度和彈性模量;(b)拉伸強度和沖擊強度Fig.1 Mechanical properties of WRPC during heat oxygen aging(a)static bending strength and elastic modulus;(b)tensile strength and impact strength

2.2 熱氧老化過程中WRPC的動態力學性能

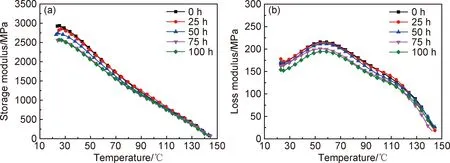

熱氧老化過程中WRPC的動態力學性能變化趨勢如圖2所示,損耗模量曲線特征值如表1所示。由圖2(a)可以看出,當溫度為30 ℃,老化100 h時的儲能模量大小為2499 MPa,與老化前的儲能模量相比,保持率為84.34%。熱氧老化降低了WRPC的儲能模量,這是由于再生PE-HD和廢舊橡膠在老化過程中均會發生氧化降解,造成二者的分子鏈發生斷裂或與其他鏈段產生部分交聯作用,破壞了二者原有的分子結構;此外,廢舊橡塑的自身結構中存在一些易老化的缺陷,長時間的熱氧老化會引起材料內部交聯密度的下降[9],使WRPC的界面產生脫粘,導致WRPC在較小的應力作用下就能夠獲得較大的應變[10],從而使儲能模量下降,材料剛性降低。

圖2 熱氧老化過程中WRPC的動態力學性能(a)儲能模量;(b)損耗模量Fig.2 Dynamic mechanical properties of WRPC during heat oxygen aging(a)storage modulus;(b)loss modulus

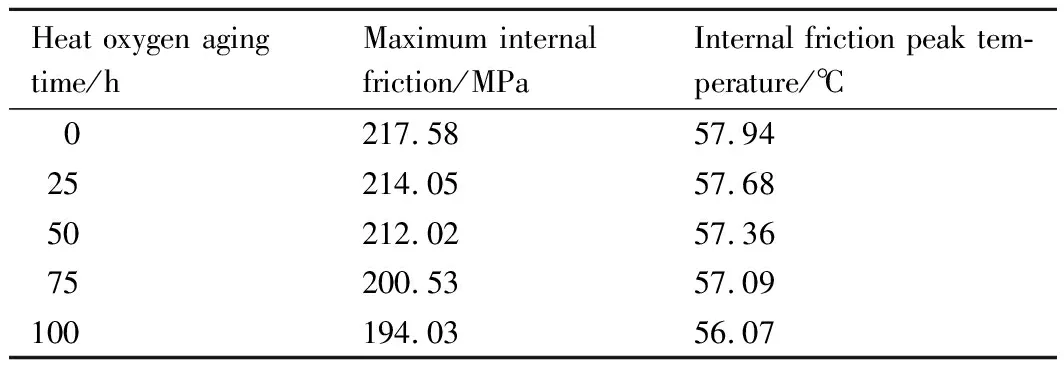

表1 損耗模量曲線特征值Table 1 Characteristic values of loss modulus curves

通過表1和圖2(b)可以看出,損耗模量隨老化時間的延長呈下降趨勢,損耗模量曲線上的內耗峰溫度向低溫方向小幅偏移,但不顯著。老化100 h時的最大內耗為194.03 MPa,與老化前的最大內耗217.58 MPa相比,保持率為89.18%。這主要是因為老化過程中PE-HD和廢舊橡膠的分子鏈均會發生氧化降解反應,導致二者的分子鏈斷裂,分子量降低,材料內部的摩擦減小[11],由內摩擦產生的熱損耗隨之降低,從而使WRPC損耗模量下降,阻尼性能降低。

2.3 熱氧老化過程中WRPC的耐熱性能

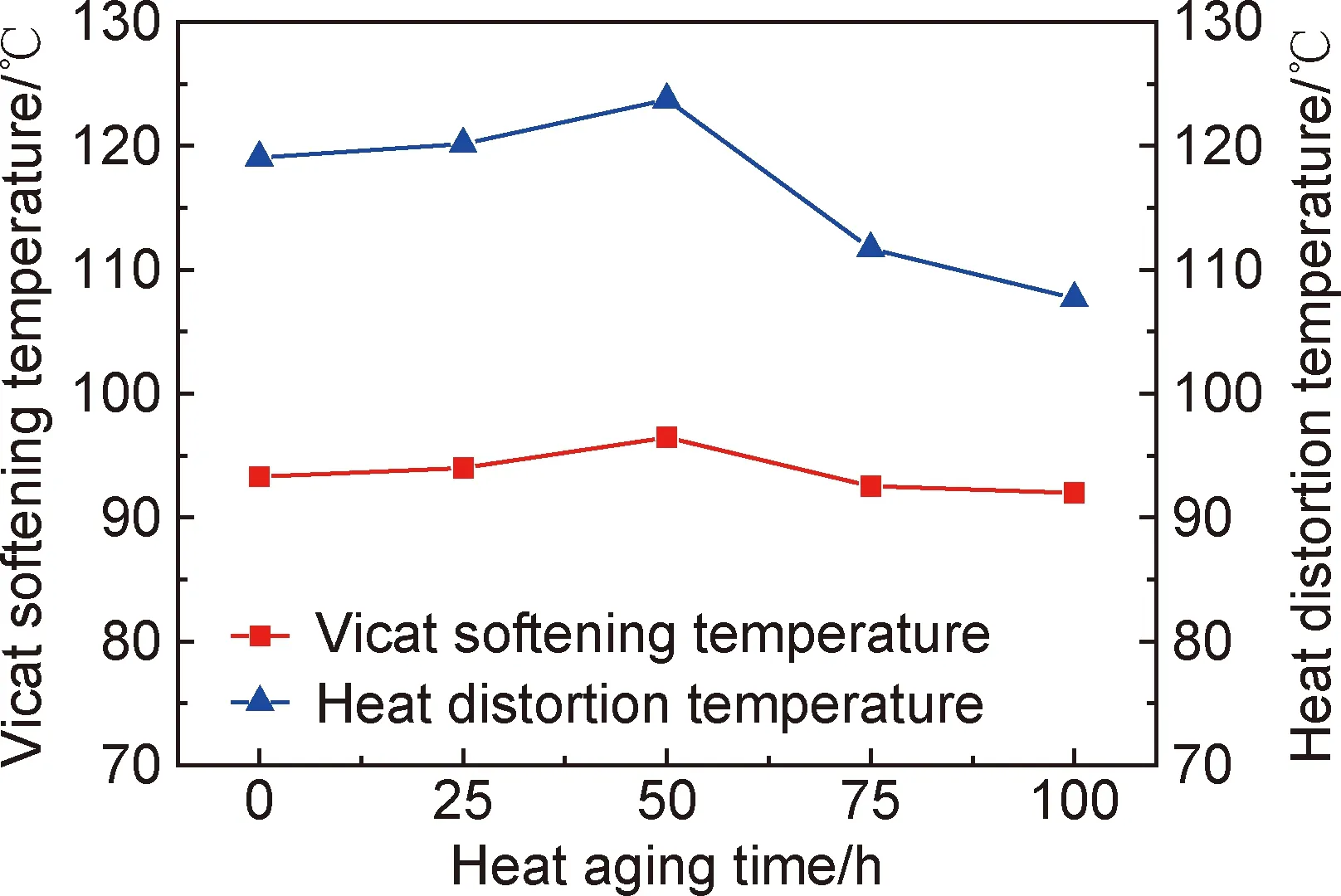

熱氧老化過程中WRPC的耐熱性能變化趨勢如圖3所示。可以看出,維卡軟化溫度和熱變形溫度先上升后下降,老化50 h時維卡軟化溫度和熱變形溫度較高,為96.47 ℃和123.73 ℃,此時WRPC的耐熱性能較好。產生這一現象的原因是熱氧老化會使WRPC組分中的PE-HD發生氧化降解,導致其分子鏈發生斷裂或與其他分子鏈段產生交聯作用而使PE-HD分子變硬變脆,使其剛性得到提高;同時,在熱和氧的條件下,廢舊橡膠內部的殘留物質可能會使橡膠相鄰分子之間發生重排而產生交聯作用[12],導致其硬度提高。隨老化反應的不斷進行,PE-HD和廢舊橡膠分子與其他分子鏈段間的交聯作用增強,分子鏈剛性增大[13],在恒定外力載荷作用下,WRPC不易發生變形,從而使維卡軟化溫度和熱變形溫度上升;當老化反應進行到一定程度時,PE-HD和廢舊橡膠分子鏈的斷裂程度加劇,分子鏈段間的交聯作用隨之減弱,削弱了二者對木纖維的包覆作用,導致WRPC內部缺陷增多,熱和氧則會通過缺陷進入材料內部而加速其老化,破壞了材料內部的穩定結構,使WRPC抵抗外力變形的能力減弱,耐熱性能降低,導致維卡軟化溫度和熱變形溫度下降。

圖3 熱氧老化過程中WRPC的耐熱性能Fig.3 Heat resistance of WRPC during heat oxygen aging

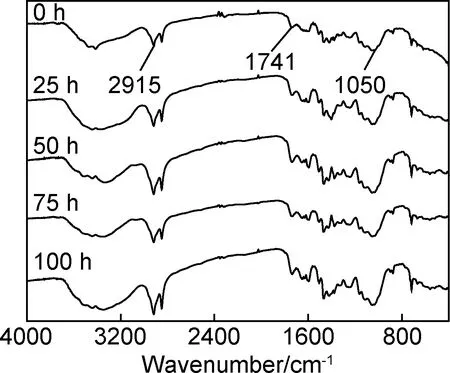

2.4 熱氧老化過程中的紅外光譜分析

圖4 熱氧老化過程中WRPC的紅外光譜Fig.4 Infrared spectra of WRPC during heat oxygen aging

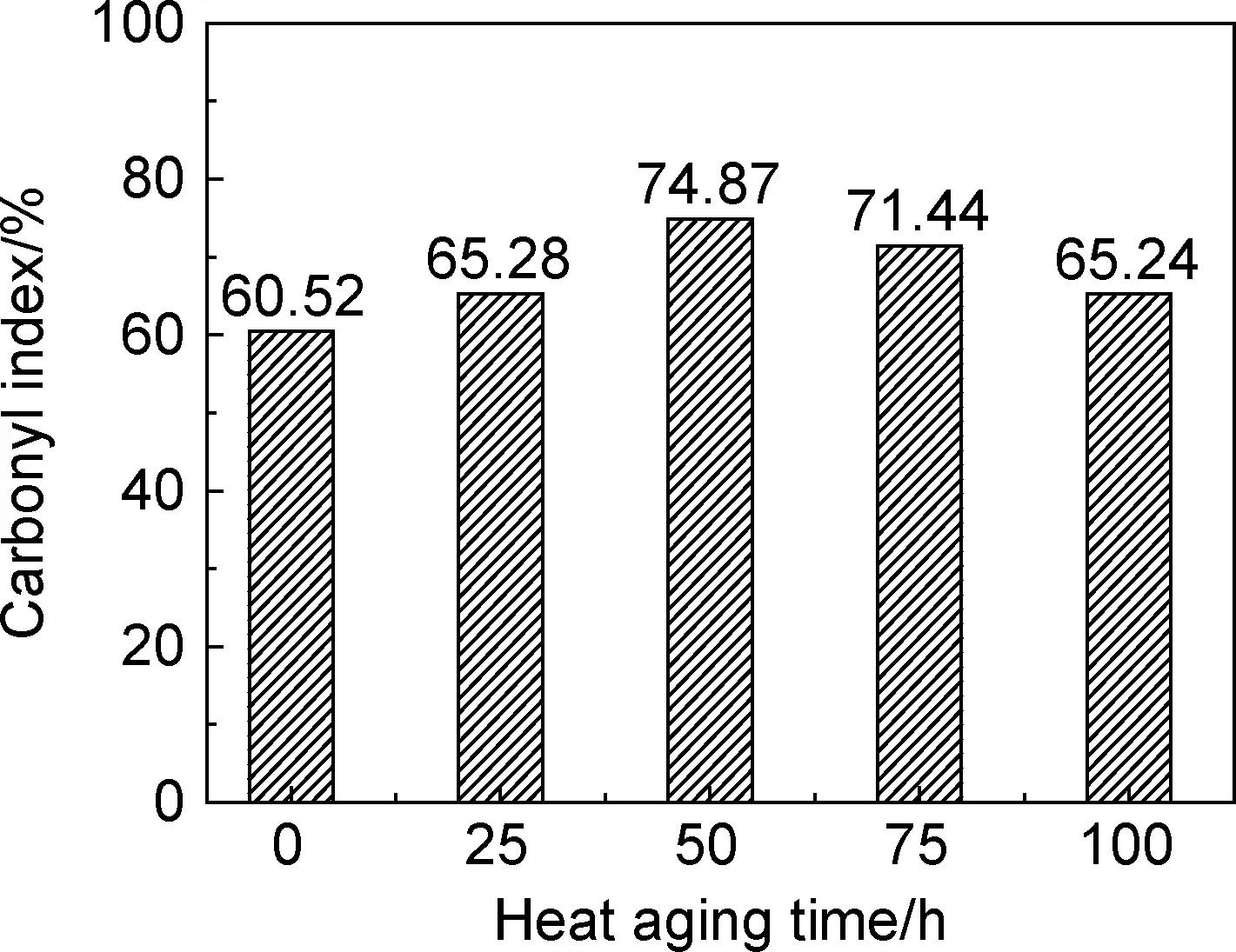

為了更加清晰直觀地分析官能團變化,利用公式計算WRPC的羰基指數,計算公式[16]詳見式(1),計算結果如圖5所示。式(1)中的I代表特征吸收峰的強度。

Carbonyl index=(I1741/I2915)×100%

(1)

圖5 熱氧老化過程中WRPC的羰基指數Fig.5 Carbonyl index of WRPC during heat oxygen aging

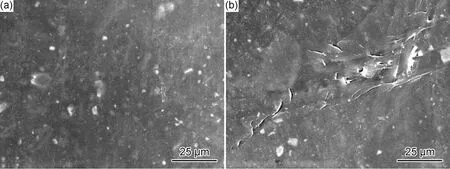

2.5 熱氧老化過程中的微觀形貌分析

熱氧老化過程中WRPC的SEM圖像如圖6所示。由圖6(a)可以看出,老化前WRPC表面光滑平整,樹脂基體能夠將橡膠顆粒和木纖維緊緊包裹住,表面無裂紋和孔洞的缺陷出現。由圖6(b)可以看出,老化100 h后,WRPC的表面遭到破壞,出現了裂紋和孔洞的表面缺陷,很難再看到完整的光滑表面,而裂紋和孔洞會導致WRPC內部應力的傳遞效率下降,在材料內部容易產生應力集中,增加了材料的內部缺陷;與此同時,裂紋和孔洞的產生也為熱和氧進入WRPC內部提供了可行路徑,加快了復合材料的氧化降解速度,從而造成了WRPC的力學性能及耐熱性能降低。

圖6 熱氧老化過程中WRPC的SEM圖像 (a)0 h;(b)100 hFig.6 SEM images of WRPC during heat oxygen aging (a)0 h;(b)100 h

3 結論

(1)熱氧老化溫度為90 ℃,老化時間為0~100 h時,WRPC的力學性能隨老化時間的延長均呈現下降趨勢。老化100 h后,靜曲強度、彈性模量、拉伸強度和沖擊強度的保持率分別為93.40%,84.74%,79.75%和82.63%;儲能模量和損耗模量的保持率分別為84.34%和89.18%,內耗峰溫度向低溫方向小幅移動,WRPC剛性和阻尼性能降低;維卡軟化溫度和熱變形溫度先上升后下降,WRPC抵抗外力變形的能力減弱。

(2)熱氧老化過程中,WRPC發生了自由基鏈式自催化氧化反應,羰基指數先上升后下降;老化后WRPC表面出現了裂紋和孔洞,內部缺陷增多,造成了WRPC力學性能及耐熱性能的降低。