考慮齒側(cè)間隙的兩棲無(wú)人機(jī)變形機(jī)構(gòu)動(dòng)態(tài)特性分析

張華,宋梅利,劉永,劉治渝,沈敏

(南京理工大學(xué) 機(jī)械工程學(xué)院,江蘇 南京 210094)

0 引言

隨著無(wú)人機(jī)技術(shù)的發(fā)展,多棲無(wú)人機(jī)在偵查探測(cè)、播種施肥等方面發(fā)揮著越來(lái)越重要的作用,受到世界各國(guó)的廣泛關(guān)注[1]。擺臂變形機(jī)構(gòu)能夠很好地實(shí)現(xiàn)無(wú)人機(jī)兩棲變形功能,也是無(wú)人機(jī)的關(guān)鍵部件之一。擺臂由行星傳動(dòng)結(jié)構(gòu)組成,在旋轉(zhuǎn)過程中,其傳動(dòng)精度和平穩(wěn)性受到齒輪裝配和制造誤差影響,且影響過程比較復(fù)雜。所以研究擺臂變形機(jī)構(gòu)的動(dòng)態(tài)特性是非常重要的。為了防止齒輪卡死和存儲(chǔ)潤(rùn)滑油,齒輪嚙合副之間會(huì)存在一定側(cè)隙。不合理的齒輪側(cè)隙在嚙合運(yùn)轉(zhuǎn)時(shí)會(huì)反復(fù)出現(xiàn)接觸、脫離、再接觸的沖擊振動(dòng),影響擺臂變形機(jī)構(gòu)的穩(wěn)定性和旋轉(zhuǎn)精度,進(jìn)而影響無(wú)人機(jī)的工作性能。

近年來(lái),國(guó)內(nèi)外對(duì)于齒側(cè)間隙進(jìn)行了多方面研究,杜英杰[2]基于某彈翼展開機(jī)構(gòu),建立彈翼展開機(jī)構(gòu)間隙接觸碰撞的數(shù)學(xué)模型,并利用ADAMS仿真軟件,研究了不同間隙大小、數(shù)量和材料對(duì)機(jī)構(gòu)展開過程的動(dòng)態(tài)特性影響;王凱達(dá)[3]研究了不同軸承間隙和齒面磨損對(duì)齒輪系統(tǒng)的影響,通過實(shí)驗(yàn)仿真得到不同狀態(tài)下機(jī)構(gòu)的動(dòng)力學(xué)特性;TSAI S J等[4]為解決行星齒輪傳動(dòng)中多載荷接觸齒對(duì)的靜態(tài)不確定問題,討論了變形的影響、分擔(dān)載荷的變化、接觸應(yīng)力以及載荷傳遞誤差;吳啟豪等[5]探究齒側(cè)間隙對(duì)船用人字齒輪動(dòng)態(tài)特性的影響,在ADAMS中建立動(dòng)態(tài)模型,比較不同齒側(cè)間隙、不同運(yùn)動(dòng)狀態(tài)下人字齒輪的運(yùn)動(dòng)狀態(tài),為人字齒輪優(yōu)化設(shè)計(jì)提供了參考依據(jù)。目前行星輪系作為多棲無(wú)人機(jī)變形部件,其研究較少,輪系間各種誤差因素會(huì)影響多棲無(wú)人機(jī)變形效果和運(yùn)動(dòng)性能。所以本文以擺臂變形機(jī)構(gòu)為研究對(duì)象,結(jié)合ADAMS軟件,建立了含齒輪側(cè)隙的動(dòng)態(tài)仿真模型,分析擺臂機(jī)構(gòu)變形過程中不同側(cè)隙大小、數(shù)目和材料等因素對(duì)機(jī)構(gòu)動(dòng)態(tài)特性的影響,并為下一步的結(jié)構(gòu)優(yōu)化提供參考。

1 擺臂變形機(jī)構(gòu)工作原理

如圖1所示,擺臂變形機(jī)構(gòu)主要由軸1、軸2和軸3三個(gè)軸系部件組成。其中齒輪1為太陽(yáng)輪,齒輪2為行星輪,旋轉(zhuǎn)支撐臂為行星架;軸2與軸3通過錐齒輪傳遞運(yùn)動(dòng)。飛行狀態(tài)時(shí),輪槳部件與地面平行,槳葉呈水平狀態(tài);變形時(shí),行星輪2既自轉(zhuǎn)又公轉(zhuǎn),自轉(zhuǎn)通過錐齒輪傳動(dòng)使輪槳部件由水平狀態(tài)變?yōu)樨Q直狀態(tài),公轉(zhuǎn)使行星輪圍繞太陽(yáng)輪進(jìn)行旋轉(zhuǎn),輪槳部件位置發(fā)生改變,實(shí)現(xiàn)無(wú)人機(jī)由飛行模式到陸地模式的轉(zhuǎn)換,如圖2所示。

圖1 擺臂變形機(jī)構(gòu)簡(jiǎn)圖

圖2 兩棲無(wú)人機(jī)陸空模式的轉(zhuǎn)換

擺臂變形機(jī)構(gòu)性能指標(biāo)要求為:

1)擺臂能夠迅速旋轉(zhuǎn)到位,展開時(shí)間<1 s;

2)為了減小擺臂運(yùn)轉(zhuǎn)過程中的動(dòng)載荷,擺桿角加速度峰值應(yīng)<1×105m/s2;

3)當(dāng)擺臂變形機(jī)構(gòu)帶動(dòng)輪槳部件完成變形時(shí),軸2和軸3同步誤差<1°。

2 考慮齒側(cè)間隙的擺臂變形機(jī)構(gòu)理論模型

2.1 齒輪側(cè)隙的計(jì)算

側(cè)隙是指兩個(gè)相配齒輪的工作面相接觸時(shí),在兩個(gè)非工作面之間所形成的間隙。計(jì)算齒輪副的最小法向側(cè)隙jnmin時(shí),主要考慮齒輪副的熱變形和潤(rùn)滑狀況的工作條件[6]。其計(jì)算公式如下:

jnmin=2a(α1Δt1-α2Δt2)sinα′n+δmn

(1)

計(jì)算齒輪副的最大法向側(cè)隙jnmax時(shí),主要考慮齒輪的加工精度。其計(jì)算公式如下:

(2)

式中:Ts1、Ts2為小齒輪、大齒輪的齒厚公差,mm;Ta為齒輪副的中心距公差,mm;αn為齒輪壓力角,(°)。

2.2 考慮齒輪側(cè)隙的接觸碰撞力模型

本文采用Lankarani和Nikravesh接觸力模型(L-N接觸力模型),該模型的接觸力公式為

(3)

式中Kδn為碰撞過程中的彈性變形力。其中K是接觸剛度系數(shù),δ是兩接觸物體間的相對(duì)壓入量,n是碰撞力的指數(shù),對(duì)于金屬材料取1.5。K取決于接觸面的材料和幾何屬性,當(dāng)兩個(gè)構(gòu)件相接觸時(shí),K可由下式計(jì)算:

(4)

(5)

其中:μ和E分別表示碰撞件的泊松比和彈性模量;R1、R2為接觸齒輪半徑。

D=ηδn

(6)

其中η為滯后阻尼因子。在L-N接觸力模型中,由于機(jī)構(gòu)內(nèi)部阻尼的存在,會(huì)導(dǎo)致接觸碰撞過程中能量的耗散。根據(jù)能量守恒定律,在接觸碰撞前后兩物體的動(dòng)能損失可表示為

(7)

對(duì)碰撞力進(jìn)行積分同樣可求得碰撞過程中物體的動(dòng)能損失:

(8)

將式(7)和式(8)聯(lián)立,可求得μ,進(jìn)而可得

(9)

因此根據(jù)式(3)可得考慮齒側(cè)間隙的齒輪副接觸力FN為:

(10)

齒輪副的切向摩擦力采用ADAMS庫(kù)倫摩擦模型:

(11)

本文基于L-N接觸力模型的碰撞力函數(shù),在ADAMS中對(duì)齒輪側(cè)隙的碰撞接觸問題進(jìn)行分析。

3 擺臂機(jī)構(gòu)動(dòng)態(tài)特性仿真及結(jié)果分析

3.1 仿真參數(shù)的設(shè)置與模型驗(yàn)證

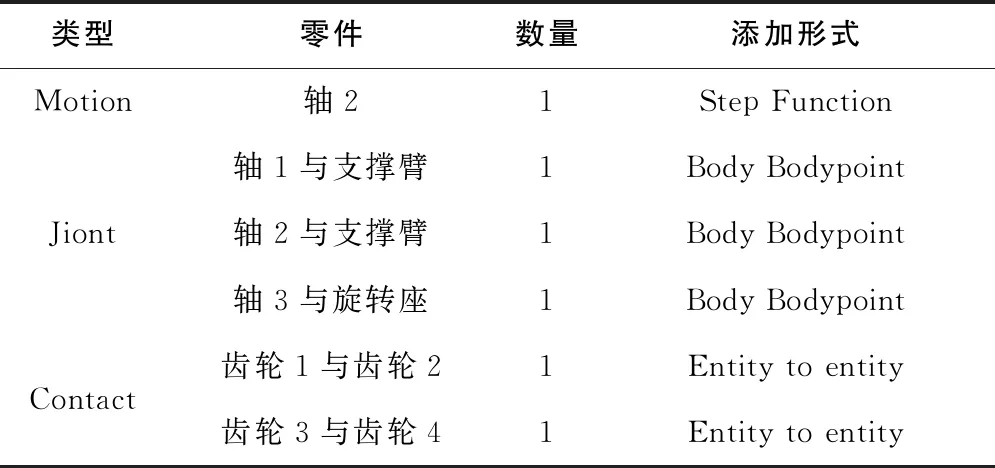

擺臂變形機(jī)構(gòu)ADAMS仿真模型如圖3所示。軸2為輸入構(gòu)件,設(shè)置輸入轉(zhuǎn)速n2=120r/min。在Solidworks中建立裝配體模型,將簡(jiǎn)化的裝配模型導(dǎo)入到ADAMS中。導(dǎo)入后給各零件添加質(zhì)量屬性等,然后對(duì)其添加約束,如表1所示。

圖3 擺臂變形機(jī)構(gòu)ADAMS仿真模型

表1 主要零件間約束、驅(qū)動(dòng)、接觸統(tǒng)計(jì)

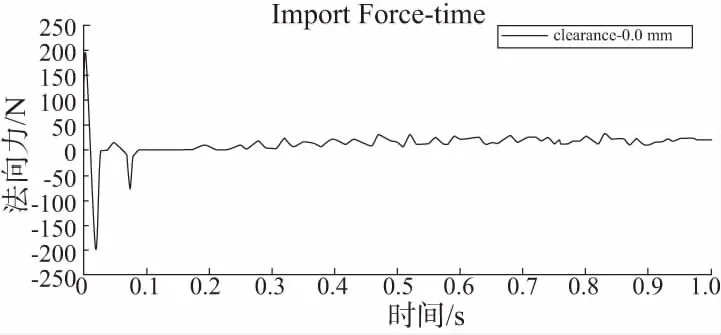

仿真計(jì)算得到軸3的角位移、角速度及齒輪1和齒輪2之間嚙合法向力曲線,如圖4-圖6所示。

圖4 軸2和軸3角位移時(shí)域圖

圖5 軸3角速度時(shí)域圖

圖6 齒輪1和齒輪2之間嚙合法向力時(shí)域圖

從圖4可以看出,輪子由豎直位置旋轉(zhuǎn)到水平位置時(shí),大約需要0.75s,符合<1s的工作要求,同時(shí)可得輸入軸與輸出軸同步誤差約為10′,?1°的工作要求。圖5表明,在運(yùn)行之初,由于機(jī)構(gòu)突然加速,兩齒輪間會(huì)產(chǎn)生較大沖擊,導(dǎo)致兩齒輪間嚙合力出現(xiàn)突變,大約0.1s后軸3角速度基本平穩(wěn)下來(lái),進(jìn)入恒定轉(zhuǎn)速階段。圖6顯示,齒輪各輪齒間嚙合力幅值在某一均值附近上下波動(dòng),這是齒輪以一定周期嚙入、嚙出沖擊產(chǎn)生的結(jié)果。

時(shí)域分析中0.1s后軸3角速度和齒輪嚙合法向力的理論計(jì)算值[7]和ADAMS仿真值,結(jié)果列于表2中。其中誤差值是仿真和理論計(jì)算值的差值與理論計(jì)算值比值的絕對(duì)值。

表2 理論計(jì)算值和仿真分析值的比較

對(duì)比表2中各個(gè)參數(shù),其理論值和仿真值的偏差較小,可認(rèn)為二者基本吻合,從而驗(yàn)證了虛擬樣機(jī)模型的正確性。

3.2 動(dòng)力學(xué)仿真結(jié)果與分析

1)齒輪側(cè)隙大小對(duì)機(jī)構(gòu)動(dòng)態(tài)特性的影響

為研究齒輪副側(cè)隙[8-9]的大小對(duì)擺臂變形機(jī)構(gòu)動(dòng)態(tài)特性的影響,選取直齒輪副中側(cè)隙1(圖1)為研究對(duì)象。根據(jù)式(1)、式(2)計(jì)算得出直齒輪副的最小側(cè)隙為0.083mm,最大側(cè)隙為0.315mm。分別選取0mm(理想狀態(tài))、0.1mm、0.2mm、0.3mm 4種側(cè)隙,設(shè)置仿真時(shí)間為1s,其余參數(shù)設(shè)置同3.1節(jié)[10]。

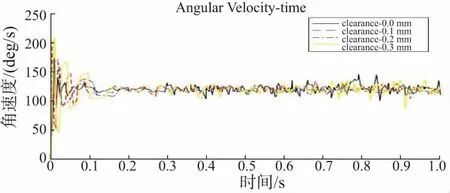

圖7、圖8、圖9分別為齒側(cè)間隙大小為0mm、0.1mm、0.2mm和0.3mm時(shí)齒輪接觸碰撞力、擺桿角速度和角加速度隨時(shí)間的變化情況(本刊系黑白印刷,如有疑問請(qǐng)咨詢作者)。

圖7 齒輪1和齒輪2接觸碰撞力時(shí)域圖(不同側(cè)隙大小)

圖8 擺桿角速度時(shí)域圖(不同側(cè)隙大小)

圖9 擺桿角加速度時(shí)域圖(不同側(cè)隙大小)

圖7顯示,運(yùn)動(dòng)開始時(shí),齒輪副接觸碰撞力達(dá)到峰值,這是由齒輪速度突變引起的。當(dāng)側(cè)隙為0mm時(shí),齒輪接觸碰撞力最大。側(cè)隙為0.1mm時(shí),齒輪副接觸碰撞力最小,約為133N,側(cè)隙為0.3mm時(shí),齒輪副接觸碰撞力增大,接近200N,是側(cè)隙為0.2mm時(shí)的1.2倍,是側(cè)隙為0.1mm的1.5倍,碰撞力隨側(cè)隙的增大而增大。

圖8表明,當(dāng)齒輪側(cè)隙為0.3mm時(shí),角速度波動(dòng)最為劇烈,當(dāng)側(cè)隙減小到0.1mm時(shí),擺桿角速度波動(dòng)明顯趨于平緩,無(wú)側(cè)隙時(shí),角速度變化最為平穩(wěn)。可見,隨著側(cè)隙的不斷減小,擺桿角速度波動(dòng)趨于平穩(wěn)。

圖9可以看出,擺桿角加速度波動(dòng)較大。當(dāng)側(cè)隙為0.3mm時(shí),擺桿角加速度峰值最大,接近80000deg/s2,曲線波動(dòng)最為明顯。側(cè)隙為0.1mm時(shí),峰值約為40 000deg/s2,是側(cè)隙為0.3mm時(shí)的0.5倍。無(wú)側(cè)隙時(shí), 擺桿角加速度峰值最小。

造成以上現(xiàn)象的原因是:側(cè)隙的產(chǎn)生使齒輪副產(chǎn)生“自由”和“接觸”兩種狀態(tài)交替,導(dǎo)致側(cè)隙碰撞力和擺桿角加速度增加,機(jī)構(gòu)產(chǎn)生震動(dòng)。側(cè)隙為0mm時(shí),齒輪一直“接觸”在一起,不斷進(jìn)行著摩擦,加速系統(tǒng)能量的消耗,因此嚙合力峰值比較大,加速度波動(dòng)變化小;當(dāng)側(cè)隙為0.3mm時(shí),齒輪之間不斷交替“自由”和“接觸”兩種狀態(tài),機(jī)構(gòu)震動(dòng)比側(cè)隙為0.1mm時(shí)更為劇烈,所以導(dǎo)致碰撞力峰值和角加速度變化明顯。綜上可得,控制齒輪側(cè)隙在0.1mm左右有利于提高機(jī)構(gòu)的工作性能。

2)齒輪側(cè)隙數(shù)目對(duì)機(jī)構(gòu)動(dòng)態(tài)特性的影響

為研究側(cè)隙數(shù)目對(duì)機(jī)構(gòu)工作性能的影響,分別對(duì)單側(cè)隙和雙側(cè)隙對(duì)機(jī)構(gòu)進(jìn)行動(dòng)態(tài)特性仿真分析,設(shè)側(cè)隙的大小均為0.1mm,其余參數(shù)設(shè)置同3.1節(jié)。

圖10、圖11、圖12分別為單側(cè)隙、雙側(cè)隙情況下齒輪接觸碰撞力、擺桿角速度和角加速度隨時(shí)間的變化情況。

圖10 齒輪1和齒輪2接觸碰撞力時(shí)域圖(不同側(cè)隙數(shù)目)

圖11 擺桿角速度時(shí)域圖(不同側(cè)隙數(shù)目)

圖12 擺桿角加速度時(shí)域圖(不同側(cè)隙數(shù)目)

圖10中,單側(cè)隙情況下的碰撞力峰值是雙側(cè)隙情況的1.5倍。圖11中,在擺臂機(jī)構(gòu)變形0~0.1s的初始階段,側(cè)隙的數(shù)量對(duì)角速度影響不大,但整體變形過程中,單側(cè)隙波動(dòng)比雙側(cè)隙更加劇烈。圖12中,單側(cè)隙角加速度峰值約為40000deg/s2,約為雙側(cè)隙角加速度峰值的2倍。可以看出,相對(duì)于單側(cè)隙,雙側(cè)隙的存在使得機(jī)構(gòu)齒輪嚙合副碰撞力、擺桿角加速度和角速度均表現(xiàn)為更小的數(shù)值,變形過程更平穩(wěn)、更緩慢。

由于雙側(cè)隙的存在增加了系統(tǒng)能量的耗散,機(jī)構(gòu)的勢(shì)能經(jīng)過齒輪副間能量的消耗后傳遞給擺桿,在一定程度上減弱了擺桿的動(dòng)力學(xué)擾動(dòng)。所以,大小合理的多齒側(cè)間隙同時(shí)作用時(shí),有利于提高擺臂變形機(jī)構(gòu)的穩(wěn)定性。

3)齒輪材料對(duì)機(jī)構(gòu)動(dòng)力學(xué)特性的影響

為研究不同齒輪材料對(duì)機(jī)構(gòu)動(dòng)態(tài)特性的影響,假定側(cè)隙只存在直齒輪嚙合副之間(側(cè)隙1),根據(jù)無(wú)人機(jī)的整體質(zhì)量要求,選取齒輪1和齒輪2分別為聚甲醛(POM)、尼龍(MC901)和尼龍(PA66)3種目前市場(chǎng)上常用的塑料齒輪,分析3種材料齒輪機(jī)構(gòu)的動(dòng)力學(xué)特性,選擇最合適齒輪材料。為了不改變擺臂變形機(jī)構(gòu)的屬性,僅改變齒輪的材料和接觸參數(shù),其他條件同3.1節(jié)不變。

經(jīng)公式(4)計(jì)算,齒輪面對(duì)聚甲醛(POM)-聚甲醛(POM)的等效接觸剛度K取值 2.3×108,尼龍(PA66)-尼龍(PA66)的K取值1.9×104,尼龍(MC901)-尼龍(MC901)的K取值1.5×104。

經(jīng)公式(11)計(jì)算,齒輪面對(duì)聚甲醛(POM)-聚甲醛(POM)的動(dòng)摩擦因數(shù)μd取2.1×104,尼龍(PA66)-尼龍(PA66)的動(dòng)摩擦因數(shù)μd取1.6×104,尼龍(MC901)-尼龍(MC901)的動(dòng)摩擦因數(shù)μd取1.2×104。

3種不同材料時(shí)齒輪副接觸碰撞力、擺桿的角速度和角加速度隨時(shí)間的變化情況見圖13-圖15。

圖13 齒輪1和齒輪2接觸碰撞力時(shí)域圖(不同齒輪材料)

圖14 擺桿角速度時(shí)域圖(不同齒輪材料)

圖15 擺桿角加速度時(shí)域圖(不同齒輪材料)

圖13顯示,聚甲醛(POM)齒輪接觸碰撞力幅值約為180N,約為尼龍(MC901)齒輪幅值4.5倍,約為尼龍(PA66)齒輪穩(wěn)定階段幅值3.5倍。因此尼龍(MC901)齒輪接觸碰撞力峰值最小,嚙合過程最為平穩(wěn),其次是尼龍(PA66)齒輪,聚甲醛(POM)齒輪接觸碰撞力峰值最大。

圖14顯示,齒輪開始接觸時(shí),角速度波動(dòng)比較明顯,之后整體擺動(dòng)過程比較平穩(wěn),只有微小波動(dòng)。聚甲醛(POM)齒輪角速度幅值約為200m/s,約為尼龍(MC901)齒輪的1.7倍,約為尼龍(PA66)齒輪的1.3倍。聚甲醛(POM)齒輪角速度波動(dòng)比尼龍(MC901)齒輪和尼龍(PA66)齒輪角速度波動(dòng)要大。

由圖15可以看出,當(dāng)齒輪材料為聚甲醛(POM)時(shí),擺桿角加速度峰值約是尼龍(MC901)齒輪峰值的2倍,約是尼龍(PA66)齒輪峰值的3.4倍。當(dāng)齒輪為聚甲醛(POM)時(shí),擺桿角加速度波動(dòng)比較大,其次是尼龍(MC901)材料,尼龍(PA66)齒輪時(shí)擺桿角加速度波動(dòng)最小,曲線相對(duì)光滑。

出現(xiàn)上述結(jié)果的原因是尼龍(MC901)齒輪嚙合時(shí),齒輪副的等效接觸剛度和阻尼系數(shù)均減小,使得齒輪嚙合接觸力減小,由于接觸碰撞消耗的能量也會(huì)減少,齒輪嚙合碰撞力峰值更小。所以尼龍(MC901)-尼龍(MC901)接觸時(shí)相對(duì)其他兩種材料峰值更小,更合適作為齒輪材料。

4 結(jié)語(yǔ)

本文基于L-N接觸力模型,并利用ADAMS軟件,建立了擺臂變形機(jī)構(gòu)的齒輪側(cè)隙接觸碰撞力模型,探究了齒輪側(cè)隙大小、數(shù)量和不同齒輪材料對(duì)擺臂變形機(jī)構(gòu)動(dòng)態(tài)特性的影響。分析結(jié)果表明:

1)側(cè)隙過大或過小,都會(huì)使碰撞力加劇,碰撞越劇烈,越會(huì)導(dǎo)致機(jī)構(gòu)能量的耗散增加,從而減慢擺臂機(jī)構(gòu)變形完成時(shí)間。當(dāng)側(cè)隙大小為0.1mm左右時(shí)擺桿展開沖擊力較小,可在較快時(shí)間內(nèi)完成擺桿變形工作,滿足兩棲無(wú)人機(jī)擺臂變形機(jī)構(gòu)的性能要求。

2)側(cè)隙越多,單一齒輪副碰撞力越小,擺桿角加速度波動(dòng)越平穩(wěn)。側(cè)隙數(shù)量的增多,增加了機(jī)構(gòu)耗散能量的速度,使機(jī)構(gòu)展開的過程更加緩慢和平穩(wěn)。機(jī)構(gòu)中雙側(cè)隙的存在更有利于提升擺臂變形機(jī)構(gòu)的動(dòng)力學(xué)特性。

3)不同齒輪材料的質(zhì)量和摩擦系數(shù)不同,摩擦系數(shù)降低會(huì)導(dǎo)致接觸摩檫力的減小,減少能量消耗,提高機(jī)構(gòu)運(yùn)動(dòng)平穩(wěn)性。由上面分析可知,尼龍(MC901)為齒輪加工材料時(shí),機(jī)構(gòu)接觸碰撞力較小,運(yùn)動(dòng)平穩(wěn),傳動(dòng)誤差較小,更加符合機(jī)構(gòu)的動(dòng)態(tài)特性要求。