空氣渦輪起動機傳扭軸斷裂故障分析

蔣聰,陳靖華,張雪強

(中國航空工業集團有限公司 金城南京機電液壓工程研究中心,江蘇 南京 211106)

0 引言

航空旋轉類部件上普遍存在沖擊轉矩。過大的沖擊轉矩將導致傳扭軸斷裂、齒輪斷裂[1]和離合器磨損等影響產品安全性的問題發生,在設計時考慮沖擊轉矩的形成和預防也越來越受到重視。某型航空發動機空氣渦輪起動機在起動瞬間出現傳扭軸斷裂,繼而導致起動機渦輪超轉和發動機無輸入轉速現象。本文基于該現象,對沖擊轉矩導致傳扭軸斷裂的發生原因進行了詳細分析和研究。

1 理化檢查

傳扭軸在設計保護切斷的軸頸處斷裂,斷裂位置合理,見圖1。

圖1 齒面剝落位置

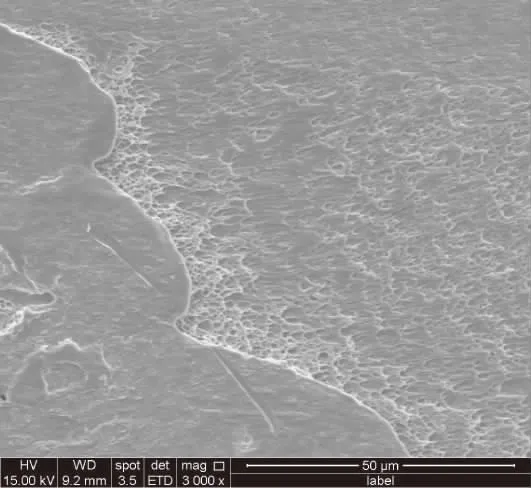

斷口表面未見夾雜、裂紋等原始缺陷,見圖2。進一步放大觀察,發現斷口表面可見明顯磨損痕跡,見圖3。

圖2 聯接軸微觀形貌31X

圖3 斷口放大形貌100X

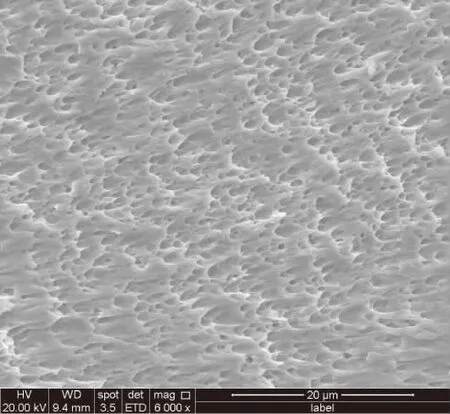

未磨損區域放大觀察可見明顯的拉長韌窩形貌,見圖4和圖5。

圖4 未磨損區韌窩形貌3 000X

圖5 拉長韌窩形貌6000X

取樣鑲嵌后進行硬度測試,測試的結果為510 HV0.5(約50 HRC),滿足設計要求。綜合判斷導致該傳扭軸斷裂的主要原因為瞬時沖擊轉矩[2]引起的過載扭轉剪切斷裂。

2 故障分析

2.1 原因分析

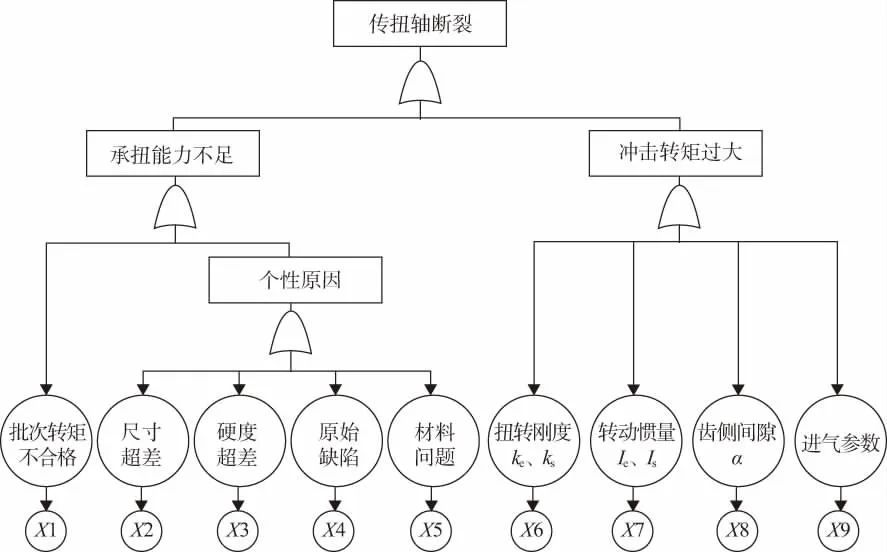

導致此次發動機起動無轉速的原因是起動機中傳扭軸斷裂。以傳扭軸斷裂為頂事件建立故障樹,如圖6所示。

圖6 傳扭軸斷裂問題故障樹

沖擊轉矩與以下故障樹分支有關,分別是進氣條件、發動機和起動機的齒側間隙、發動機和起動機的轉動慣量以及發動機和起動機的扭轉剛度[3],其計算公式如下:

(1)

式中:Tcmax/T為沖擊轉矩系數;Is為起動機轉動慣量,kg·m2;Ie為發動機轉動慣量,kg·m2;ks為起動機轉動部分的扭轉剛度,N·m/rad;ke為發動機轉動部分的扭轉剛度,N·m/rad;α為系統圓周側隙 rad;T為穩態起動機轉矩,N·m。

2.2 原因定位

傳扭軸材料化驗結果為40CrNiMoA,內外徑尺寸符合要求,實測硬度為50 HRC,滿足要求的(47~52)HRC,且斷口金相分析未見初始裂紋損傷,斷口為韌窩形貌,過載扭轉剪切斷裂。同時復查同批次傳扭軸轉矩試驗記錄,符合轉矩要求。

起動機扭轉剛度主要由渦輪、齒輪、軸、離合器等零部件的材料特性和幾何尺寸決定,不可能在使用過程中增大而引起沖擊轉矩大幅升高。故發動機扭轉剛度對沖擊轉矩影響很小,可以排除其引起沖擊轉矩大幅升高的可能。

以上分析可以排除X1、X2、X3、X4、X5和X6項故障樹底事件。

發動機轉子除了發動機本體轉子外,還包括帶轉的附件轉子,轉子本身的轉動慣量由材料特性和幾何尺寸決定,不可能變化,但需考慮帶轉的負載變化及阻力變化,如發動機燃氣發生器轉子卡滯或轉子阻力矩偏大也會引起沖擊轉矩過大。復查發動機起動時間、起動機脫開轉速和燃氣發生器余轉時間,均在正常范圍,可以排除轉子阻力矩偏大的影響。但起動瞬間如果存在燃氣發生器轉子卡滯,導致折算的轉動慣量增大是有可能的,因此不能排除轉動慣量的影響[4]。

齒輪嚙合傳動時,為避齒輪卡死,齒廓之間必須留有間隙。齒側間隙的存在會產生沖擊,導致起動瞬間傳扭軸遭受較大的沖擊載荷而斷裂。起動機的齒側間隙包括齒輪測隙、花鍵間隙,計算得出該型起動機理論齒側間隙范圍為(0.006~0.009)rad。實測故障件齒側間隙為0.009 5rad,略高于合理范圍。該型起動機花鍵配合間隙計算結果見表1。

表1 花鍵配合間隙計算結果

根據實測數據和計算結果得出,故障起動機的齒側間隙=齒輪側隙+花鍵側隙=(0.009 5~0.028 2)rad,大于合理值范圍,因此不能排除齒側間隙的影響[5]。

起動機輸出轉矩取決于進氣參數隨著進氣壓力、溫度增加,最大轉矩增加,對應的沖擊轉矩也增加[6]。當進氣壓力超調至合理值的105%時,沖擊轉矩將進入傳扭軸極限承扭范圍,極有可能發生斷軸,因此不能排除進氣壓力超調的影響。

3 機理分析

根據飛行參數曲線判斷,該起動機傳扭軸斷裂發生在起動瞬間,斷口分析證明斷裂原因是承受了過大的瞬時沖擊轉矩。經故障樹判斷單一因素的沖擊轉矩達不到斷軸范圍,但綜合因素是可以達到的。過大的瞬時沖擊轉矩來自于進氣壓力超調、起動系統傳動鏈齒側間隙、發動機轉動慣量的隨機性綜合作用,傳扭軸在以上因素作用下發生的斷裂屬于保護起動機和發動機免受繼發破壞性質的主動斷軸,斷裂位置在傳扭軸設置的最薄弱位置,符合設計意圖[7]。

4 結語

瞬時沖擊轉矩過大是導致空氣渦輪起動機傳扭軸斷裂最常見原因之一,本文通過對斷口形貌進行理化檢查和分析,確定失效模式,并對可能導致該故障的各個因素進行了排查,得出引起沖擊轉矩過大的深層次原因,為后續空氣渦輪起動機的安全性設計和加工制造提供了依據。