一種應用于銑削機床的壁厚補償周期測量方法

王為東,姚彬

(上海拓璞數控科技股份有限公司,上海 201108)

0 引言

隨著中國航空航天的發展,薄壁件的應用越來越廣泛,新一代飛行器大量采用薄壁件,精度要求也越來越高,但薄壁件剛度低,對其進行高效精密銑削加工一直是一項技術難題[1]。為實現薄壁件的高效精密銑削加工,解決加工誤差過大的問題,任宇強等通過優化薄壁件工藝路線和加工方法,有效減少加工中應力變形,提高了加工質量[2];楊東輝等從銑削力、溫度、殘余應力、表面粗糙度等方面,分析了切削參數對薄壁件加工性能的影響[3];趙淑軍等建立了薄壁件銑削動力學模型和再生顫振系統的傳遞函數,為穩定切削參數的確定提供了參考[4]。本文從壁厚補償角度研究薄壁件高效高精銑削方法,通過測量壁厚補償周期,提高加工效率和質量。

薄壁件壁厚補償加工是指在銑削過程中實時測量工件厚度變化情況并進行運動補償,以保證工件加工精度。壁厚補償響應周期是指工件厚度發生變化后到機床開始控制各軸進行補償所經歷的時間。在完成同樣功能的情況下,周期越短,表明補償算法效率越高,相應的機床進給速度、工件加工精度和加工效率也越高。因此,壁厚補償響應周期是衡量銑削加工壁厚補償功能可行性的關鍵指標,對加工效率和精度有著重要的影響。

根據壁厚補償原理和數據處理過程,本文提出一種工件壁厚補償周期測量方法,對各階段時間進行測量,為壁厚補償算法優化和問題分析提供了參考。

1 壁厚補償系統構建

數控機床系統本身并不具有壁厚補償的能力,要實現工件壁厚加工補償,必須首先在數控機床本身能力的基礎上集成具有壁厚測量功能的裝置,并開發具有數據采集功能的軟件。因此,有效的系統集成是實現壁厚補償的關鍵。壁厚補償系統如圖1所示,在機床上集成OLYMPUS 38DL超聲測量裝置,并基于數控系統開發數據采集軟件,通過RS232串口通信實現測量裝置與數控系統的連接與通信。

圖1 壁厚補償系統組成

1.1 超聲測量裝置與數控系統集成

OLYMPUS 38DL超聲測量裝置用于實現壁厚的實時測量,主要由探頭、信號線纜、測厚儀和通信線纜組成[5]。其中探頭用于超聲信號的發射和接收;信號線纜用于將探頭信號傳送給測厚儀;測厚儀用于超聲信號處理和數據顯示;通信線纜則用于外界設備與測厚儀通信和采集數據。加工過程中測厚儀上壁厚數據顯示如圖2所示。

圖2 測厚儀數據顯示

本試驗機床上運行的數控系統為西門子Sinumerik 840D sl,系統軟件版本為SW4.7,由獨立的PCU和NCP組成。PCU如圖3所示,通過RS232串口通信即可與測厚儀集成,實現數控系統與測厚儀之間的實時數據通信。

圖3 Sinumerik 840D sl數控系統

1.2 數據采集軟件與數控系統集成

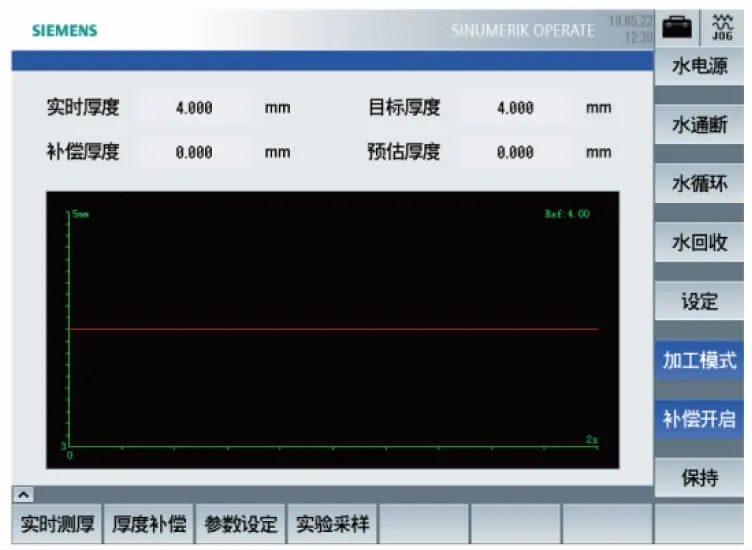

數據采集功能是基于西門子數控系統二次開發包(SINUMERIK integrate create MyHMI 3GL 4.5 SP1)開發的[6],開發完成后集成在數控系統主界面上,如圖4所示。

圖4 數據采集功能

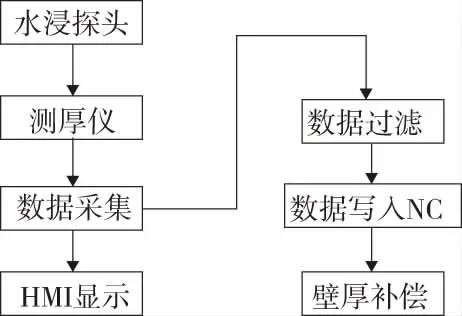

1.3 壁厚數據讀取和處理過程

根據上述壁厚補償系統可知,壁厚數據讀取和處理過程如圖5所示。

圖5 壁厚數據處理過程

1)測厚儀通過水浸探頭實時檢測工件壁厚變化;

2)數據采集軟件實時從測厚儀中獲取工件壁厚原始數據;

3)采集軟件通過濾波等算法對壁厚原始數據進行處理和分析;

4)數據處理完成后,將壁厚數據和處理結果寫入數控系統,用于加工補償和運動控制。

2 響應周期的測量方法

2.1 響應周期測量流程

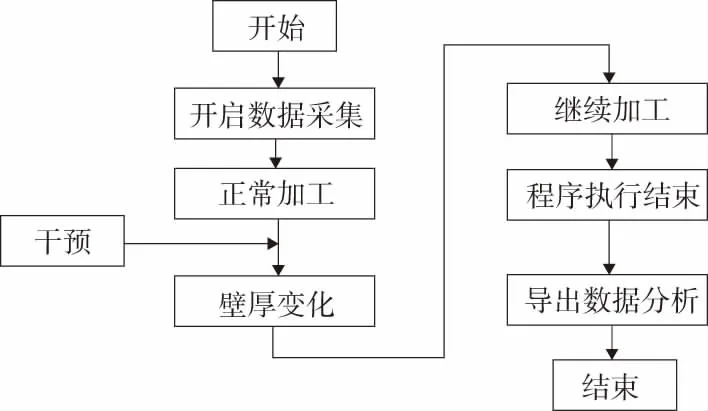

壁厚補償響應周期是指工件厚度發生變化后到機床開始控制各軸進行補償所經歷的時間。根據壁厚補償過程中數據處理流程,設計以下方案(圖6)對壁厚響應周期進行測量:

圖6 壁厚補償響應周期測量

1)基于數據采集軟件實時采集壁厚補償過程中壁厚數據變化情況;

2)在正常加工過程中,通過外加補償量控制刀具沿刀軸方向運動,使工件壁厚發生變化;

3)繼續加工,程序結束后導出數據;

4)對采集的壁厚數據進行分析,計算從補償開始到壁厚數據反饋到數控系統中的響應時間,即壁厚補償響應周期。

2.2 響應周期計算

正常加工是指在不進行補償和干預情況下進行銑削加工,通過調整工件安裝位置,使測厚儀示數基本為常數;干預時刀具沿刀軸向工件方向進行補償,使壁厚發生變化,設干預時系統時間為S干預;在整個加工過程中數據采集軟件會對壁厚原始數據、壁厚過濾數據和壁厚寫入數據進行實時采集,通過分析可得壁厚原始數據開始變化時(壁厚數據有明顯小于開始正常加工時的壁厚數據的趨勢)的系統時間、壁厚過濾數據開始變化時的系統時間和壁厚寫入數據開始變化時的系統時間,分別設為S原始、S過濾和S寫入。則從S干預至S原始的時間即為壁厚原始數據響應時間T原始,即:

T原始=S原始-S干預

(1)

同理,壁厚過濾數據響應時間T過濾和壁厚寫入數據響應時間T寫入的計算公式:

T過濾=S過濾-S干預

(2)

T寫入=S寫入-S干預

(3)

其中T寫入即為壁厚補償響應周期T。進一步可得壁厚數據獲取耗時△T原始、數據過濾和處理耗時△T過濾和數據寫入系統耗時△T寫入,即:

T=T寫入

(4)

△T原始=T原始

(5)

△T過濾=T過濾-T原始

(6)

△T寫入=T寫入-T過濾

(7)

綜上,即可計算得到壁厚補償周期和各階段耗時情況。其中各階段耗時情況可根據實際算法和數據處理過程進行修改和細化,以獲得更準確和更詳細的響應數據,對算法進行分析和優化。

3 實例分析

為驗證壁厚響應周期測量方法的可行性,基于以上設施,設計如下方案進行測量實驗:首先將待加工工件安裝在矩形工裝中,并堆放在機床上合適區域,然后進行輪廓掃描和逆向,在工件輪廓表面得到加工程序,接著關閉壁厚補償功能,執行加工程序。通過調整W1軸(沿刀具軸向方向)位置,使銑刀剛好與工件表面接觸,更改加工程序,控制W1軸在刀路中間位置向工件方向銑削0.5mm,最后開啟加工數據采集功能,執行加工程序,對加工過程中壁厚數據進行采集。為保證測量結果的準確性,本次試驗在3個位置生成3條加工程序進行實驗。

按照以上方案進行實驗,加工刀路如圖7所示,加工時采集的數據如圖8-圖10所示。其中,第1列為采樣時間,采樣頻率為16Hz,第2列為數據采集軟件實時從測厚儀中讀取的壁厚數據,第3列為過濾處理后的壁厚數據,第4列為寫入NC中的壁厚數據,L1-L4為用于監測工件變形情況的4個電渦流數值,最后兩列分別為刀路中間W1軸向工件方向補償0.5mm的信號值和W1軸的機床坐標。

圖7 實驗位置

圖8 位置1實驗數據

圖9 位置2實驗數據

圖10 位置3實驗數據

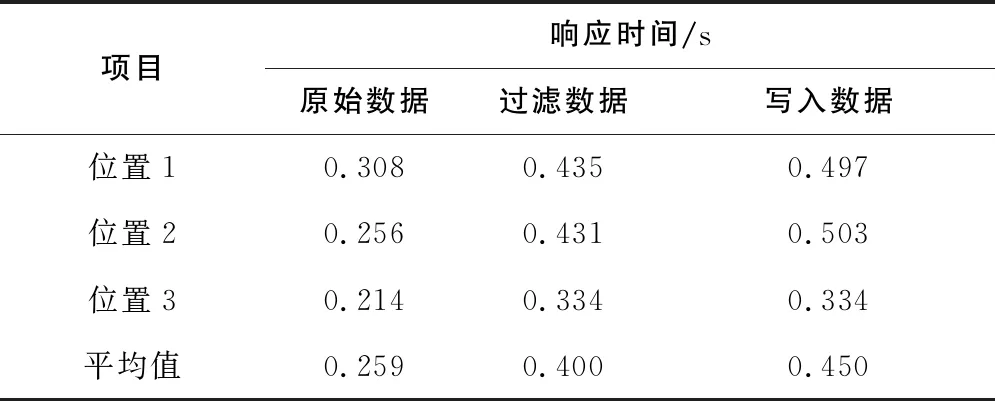

本次實驗用于測量當工件厚度變化時,壁厚補償功能的響應周期。其中工件厚度變化通過W1軸負方向補償0.5mm實現,當補償開始時(信號值從0變為1),W1軸開始向工件方向補償,即圖8-圖10中白色框框選區域(本刊黑白印刷,相關疑問咨詢作者)。L1-L4反映了加工過程中電渦流數值變化情況,可見當W1軸向工件方向補償時,L1-L4的數值減小,說明工件發生變形,但變形量小于W1軸的移動量。因此,在W1軸向工件方向移動0.5mm的過程中,工件厚度是發生變化的。圖8-圖10上表格中第2列、第3列和第4列分別反映了壁厚原始數據、壁厚過濾數據和壁厚寫入數據,壁厚數據的響應時間為W1軸補償開始后到壁厚數據開始變化時所使用的時間,如圖8-圖10中藍色框框選區域,3次實驗的壁厚補償響應時間計算如表1所示。

表1 實驗數據分析結果

綜上,壁厚原始數據平均響應時間為0.259s,壁厚過濾數據平均響應時間為0.4s,壁厚寫入數據平均響應時間為0.45s。

因此,當工件厚度發生變化后,大約需要0.45s反饋給NC進行補償,即壁厚補償響應周期為0.45s。其中原始數據獲取耗時0.259s,數據過濾和處理耗時0.141s,厚度數據寫入NC耗時0.05s。時間大多花費在原始數據獲取和數據處理上,可以根據實際情況對該功能進行優化;若加工進給速度為1000 mm/min,則當工件厚度變化后反饋到NC時,機床已經移動7.5mm。為保證加工質量,有必要對進給速度、刀具直徑、壁厚補償算法進行合理選擇和優化。

4 結語

本文針對薄壁零件在銑削加工過程中壁厚補償控制問題,提出一種應用于銑削機床的壁厚補償響應周期測量方法。從加工理論、平臺搭建和實驗分析等方面論述了該方法的正確性和可實施性。通過該方法不僅可以有效獲得壁厚補償響應周期,還可以分別獲取壁厚控制算法中各環節的耗時情況,為壁厚補償功能的優化和工藝參數的選擇提供參考依據。