索段精密測控與自動連接技術研究

沈亮,李舒揚,詹軍海,周墨淵,余豪華,徐慶

(上海宇航系統工程研究所,上海 201109)

0 引言

在國內,關于索網結構各索段的連接方法尚處于人工連接階段,在索網結構的找形設計階段,根據各索段工作狀態時的長度與應力,以找形算法求出索段的預張力和無應力長度[9],并在索段的無應力狀態下進行人工連接。人工連接方法不僅工作量巨大,效率低下,而且由于繩索的力學性能復雜[10],無法滿足網面的高精度要求,嚴重阻礙了我國大型可展天線的發展。因此,本文研制了一套索段精密測控與自動連接設備,實現索網中各索段長度與張力的高精度控制,使各索段在實際工作長度與張力狀態下進行連接,對于提高索網的整體精度和制造效率具有重要意義。

1 索段連接系統設計

索網各節點可靠連接是通過索段在節點零件中穿引回繞后,利用夾套壓緊繩索實現的。索段一端的節點零件固定在固定端,另一端固定在可調端,配套拉力傳感器及位移傳感器實現索段的高精度連接。將長度控制技術、張力加載技術以及索段連接技術實現所需的模塊集成,形成總體機械系統。機械系統由位移電機、張力電機、拉力傳感器、激光位移傳感器、光柵傳感器、直線導軌、滾珠絲杠、液壓鉗頭、液壓油缸等配套附件和結構件組成,如圖1所示。

圖1 索段連接設備示意圖

位移電機、滾珠絲杠、直線導軌、光柵傳感器、激光位移傳感器等組成長度控制模塊;張力電機、拉力傳感器等組成張力控制模塊;液壓鉗頭、液壓油缸等組成壓接模塊。設備工作流程如下:索段準備—索段長度調節—索段張力調節—索段力位混合調節—索段壓接—索段(質量)測試—索段剪斷。

2 索段高精度連接技術

2.1 索段長度高精度控制技術

1)索段長度控制方案

索段長度控制受到節點零件安裝精度、結構件變形、設備測量精度等因素的影響,因此需要對節點零件和裝夾零件安裝精度提出控制要求,對相關安裝部位進行有限元分析,得出結構變形量,最后通過索段連接設備實現長度的高精度控制。

如圖2所示,利用光柵尺對滾珠絲杠的大范圍位移進行測量,利用激光傳感器對節點零件的微小變形位移進行測量,可以實現索段長度的精確測量。圖中:l1為初始狀態下節點零件中心到光柵尺起點距離;l2為光柵尺測量位移;l3為右側節點零件中心到光柵尺末點距離;l4為左側激光傳感器測量位移;l5為右側激光傳感器測量位移,則索段實際長度為

圖2 測量原理圖

l=l1+l2+l3-l4-l5

(1)

索段長度控制誤差為

Δl=Δl1+Δl2+Δl3-Δl4-Δl5

(2)

2)索段長度控制結果

抓取系統由一個四自由度可折疊機械臂及控制系統構成,如圖3所示,通過單片機對五路舵機的脈沖控制,實現精確到達軌跡范圍內空間任意一點位置的功能.

如圖3所示,節點零件通過定位面與可更換裝夾件完成間隙配合定位,可更換裝夾件與節點裝夾塊通過錐形圓柱和錐形孔完成配合定位。

在索網自動連接設備工作時,節點零件與可更換裝夾件需要拆卸及更換,這時節點零件安裝誤差無法進行標定補償。如圖3所示,節點零件的定位面為圓盤下方的圓柱面,其公差等級為IT5,以此圓柱面中心軸作為節點零件中心線,可更換裝夾件的內孔定位面進行鉸孔加工,公差等級為IT6,節點零件與可更換裝夾件之間為間隙配合,最大間隙為0.015mm,因此Δl1=Δl3=(±0.015)mm。

圖3 節點零件裝夾示意圖

張力承載部件在索段連接過程中受到繩索拉力而變形,主要承載部位有節點零件、可更換裝夾件、節點裝夾塊等。節點零件的材料為聚酰亞胺,可更換裝夾件和節點裝夾塊的材料為45#鋼。按索網各節點最大載荷180N對設備張力承載部件進行力學分析,張力測量部件最大變形發生在節點零件受拉孔處,最大位移值為0.08mm,節點零件安裝中心孔處的最大位移為0.03mm。

長度測量采用光柵尺和激光位移傳感器相結合的方法以保證設備的精確度。設備裝配完成后利用激光干涉儀進行高精度誤差標定,從而補償掉不可拆卸零件制造和裝配過程中產生的累積誤差,提高設備的整體精度。光柵尺和激光位移傳感器測量精度分別為0.005mm和0.002mm。因此,Δl2=(±0.005)mm,Δl4=Δl5=(±0.032)mm。

因此Δl=Δl1+Δl2+Δl3-Δl4-Δl5=0.015+0.005+0.015+0.032+0.032=0.099mm,索段長度控制誤差為0.099mm。可見,索段長度可以控制在(±0.1)mm。

2.2 索段張力高精度加載技術

1)張力加載方案

索段張力加載采用傳感器直接測量的方式進行,即傳感器與索段串行連接,從而避免傳感器測量方向與張力方向不一致帶來的誤差。圖4為張力控制模塊示意圖,圖4(a)為張力測量端,節點零件放置于節點裝夾塊上,裝夾塊水平安裝于拉力傳感器一端。拉力傳感器通過測出裝夾塊對其水平方向的拉扯力,得出繩索的張力。圖4(b)為張力調節端,繩索穿過節點零件并通過導向柱換向,最終連接至張力電機的旋轉軸,通過拉力傳感器的測量反饋,張力電機做出響應調節,通過收卷線繩對其張力進行控制,最終實現張力加載。

圖4 張力控制模塊示意圖

2)張力調節精度

張力調節電機編碼器分辨率為20000,滾軸半徑r1=12.5mm,索段采用的凱夫拉繩剛度k=10000~20000N/m。

因此,張力調節電機收繩分辨率為

張力調節電機張力分辨率最大為

張力調節電機分辨率最大為0.079N,可以實現索段張緊力的高精度加載和控制。

2.3 索段連接技術

索段連接采用銅套壓接的方式,壓接機構方案如圖5所示。液壓油缸通過液壓油管與分體式液壓鉗相連,提供壓接動力。將穿引好繩索的銅套卡入銅套安裝槽中,凹槽高度固定,確保銅套z向位置;槽口采用限位設計,確保銅套x向位置;壓接鉗頭對銅套采用了自適應對中擠壓技術;通過對銅套3個方向上的限制,確保每次壓接時,銅套均在同一位置,壓接最終形態一致,實現鎖定索段繩長和張力的作用。

圖5 壓接模塊示意圖

3 索段性能測試

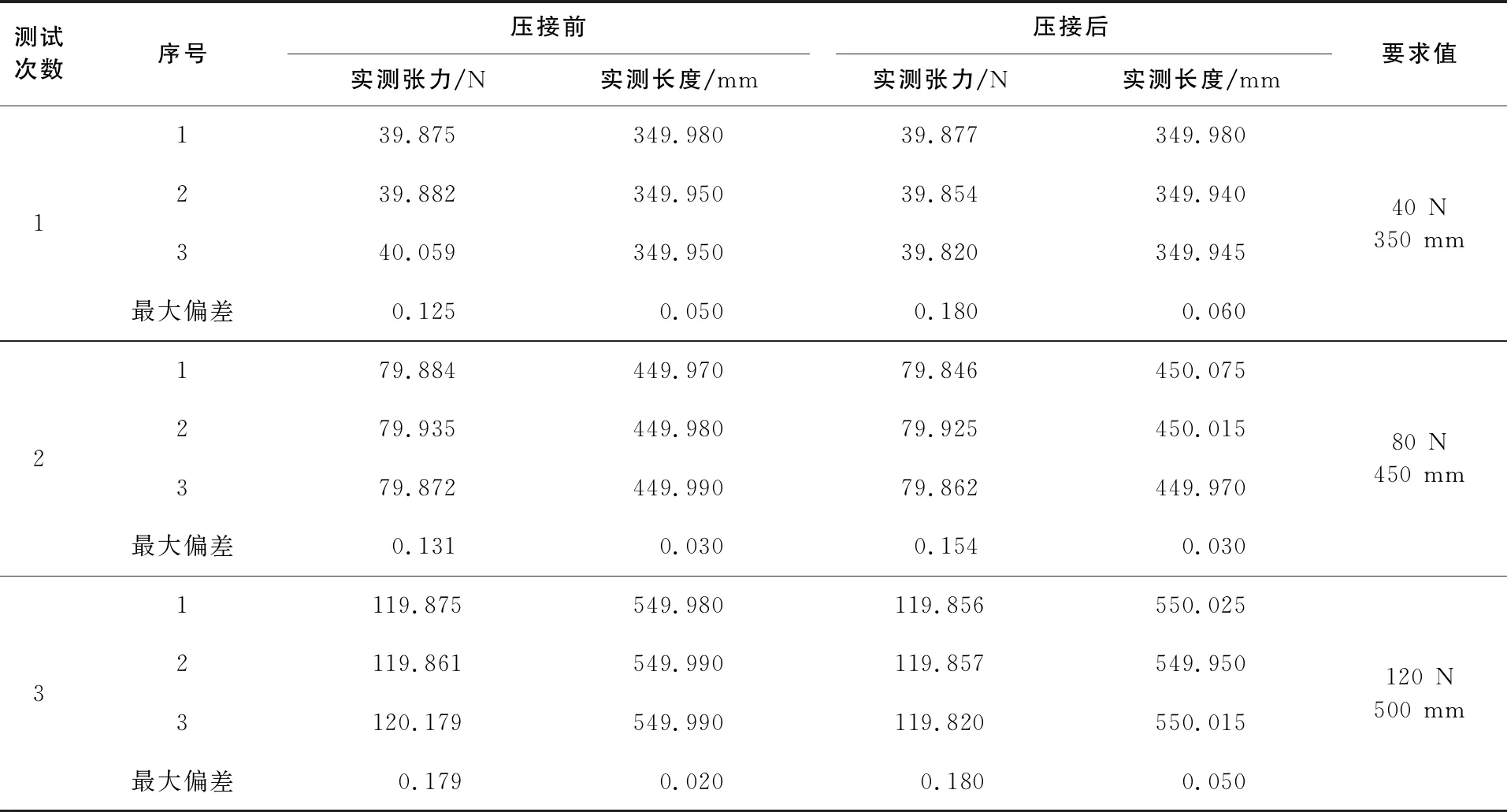

通過對位移電機和張力電機的聯合調節,實現索段長度和張力的協同控制。通過比較設定的長度和張力值與實測值的差值,驗證位移、張力控制模塊的性能。該測試對索段的長度和張力設定3種不同的參數組合,每種組合重復測試3次,具體參數組合與測試數據表如表1所示。

從表1中可看出,在制作成功的索段中,實測索段長度最大偏差為0.06mm,張力最大偏差為0.18N,并且壓接前后的張力和長度保持穩定。

表1 索段性能測試結果

4 結語

研制了一套索段精密測控與自動連接設備,實現索網中各索段長度與張力的高精度控制。通過對節點零件安裝精度、結構件變形、設備測量精度等因素的分析和控制,實現索段長度精確控制。實測索段長度最大偏差為0.06mm;通過高精度張力電機對張力進行精準加載,實測索段張力最大偏差為0.18N;同時采用液壓壓接的方式保證了夾套壓接前后索段的張力和長度的一致性。