7050鋁合金結(jié)構(gòu)件熱處理與冷成形過(guò)程殘余應(yīng)力演化規(guī)律的數(shù)值模擬

王 浩,肖納敏,李惠曲,王 曉

(中國(guó)航發(fā)北京航空材料研究院,北京 100095)

飛機(jī)鋁合金整體框構(gòu)件是飛機(jī)重要承力結(jié)構(gòu)部件之一,其內(nèi)在質(zhì)量是飛機(jī)安全性的重要保障。為了減輕飛機(jī)整體質(zhì)量,同時(shí)確保整體框結(jié)構(gòu)的強(qiáng)度滿足性能需求,輕質(zhì)高強(qiáng)的7050鋁合金成為飛機(jī)整體框構(gòu)件的適用材料。7×××系鋁合金是目前航空航天領(lǐng)域中應(yīng)用廣泛的一類高強(qiáng)高韌鋁合金,其構(gòu)件通常需要經(jīng)過(guò)開坯鍛造以及固溶-淬火-時(shí)效熱處理,以提高材料的強(qiáng)度、韌性、抗疲勞性能以及耐腐蝕性能[1]。然而,上述制造工藝在獲得材料優(yōu)異性能的同時(shí),也會(huì)使得鋁合金構(gòu)件中產(chǎn)生較大的淬火殘余應(yīng)力。后續(xù)機(jī)械加工過(guò)程中,構(gòu)件內(nèi)部淬火殘余應(yīng)力會(huì)隨著材料的去除不斷釋放,進(jìn)而產(chǎn)生嚴(yán)重的機(jī)械加工變形[2-4]。

鋁合金構(gòu)件殘余應(yīng)力的產(chǎn)生,主要受到以下幾類因素影響:首先是幾何結(jié)構(gòu),復(fù)雜的幾何結(jié)構(gòu)易導(dǎo)致構(gòu)件在鍛造過(guò)程受到的累積塑性變形不均勻;其次是熱處理工藝,淬火冷卻過(guò)程溫度劇烈變化并使得各部位冷卻速率差異較大,導(dǎo)致熱應(yīng)力分布不均勻;另外是材料特性,由于材料經(jīng)歷了固溶時(shí)效熱處理,殘余應(yīng)力在高溫階段的回復(fù)與低溫階段的累積都影響著最終殘余應(yīng)力的分布。在實(shí)際制造過(guò)程中,這幾類因素相互影響,導(dǎo)致零件的殘余應(yīng)力分布規(guī)律很難憑經(jīng)驗(yàn)進(jìn)行預(yù)測(cè)與控制[5-7]。

對(duì)大型鋁合金整體鍛件來(lái)說(shuō),消減殘余應(yīng)力普遍采取的方法是在機(jī)械加工前進(jìn)行冷變形。冷變形的主要原理是通過(guò)外部引入應(yīng)力,使材料發(fā)生微小的彈塑性變形,抵消、釋放鍛件內(nèi)部不均勻分布的殘余應(yīng)力。國(guó)內(nèi)外在鋁合金殘余應(yīng)力及其消減工藝領(lǐng)域開展了較多的研究[8-10]。姚詩(shī)杰等[11]采用分段冷壓使7050鋁合金方形件的殘余應(yīng)力得到大幅度消減,冷壓后殘余應(yīng)力均小于130 MPa。袁武華等[12]發(fā)現(xiàn)帶有波紋曲面結(jié)構(gòu)的7050鋁合金試塊冷壓后殘余應(yīng)力消減效果約為50%~70%,且波紋曲面參數(shù)對(duì)冷壓消減殘余應(yīng)力效果影響顯著。Muammer等[13]的研究表明2%冷變形量可使7050鋁合金試塊淬火殘余應(yīng)力消減70%以上,且最佳的冷變形量與鍛件材料、幾何結(jié)構(gòu)和淬火工藝有關(guān)。目前,鋁合金殘余應(yīng)力消減相關(guān)研究更多集中在簡(jiǎn)單結(jié)構(gòu)的鋁合金試樣,對(duì)于帶有復(fù)雜結(jié)構(gòu)的大型鋁合金結(jié)構(gòu)件淬火殘余應(yīng)力的消減研究相對(duì)較少。因此,深入研究變形量、變形方式等冷變形工藝參數(shù)對(duì)大型復(fù)雜鋁合金結(jié)構(gòu)件殘余應(yīng)力的影響規(guī)律,對(duì)實(shí)際工程構(gòu)件殘余應(yīng)力的控制非常關(guān)鍵。本研究針對(duì)7050鋁合金開發(fā)高精度熱力耦合數(shù)值模型,通過(guò)對(duì)鋁合金試塊和結(jié)構(gòu)件熱處理和冷變形全過(guò)程建模仿真,分析殘余應(yīng)力的產(chǎn)生和演化。在此基礎(chǔ)上,針對(duì)實(shí)際工程構(gòu)件提出合理的冷變形工藝方案,進(jìn)而實(shí)現(xiàn)鋁合金結(jié)構(gòu)件殘余應(yīng)力消減和機(jī)械加工變形控制。

1 仿真模型與材料參數(shù)

仿真參數(shù)是保障仿真結(jié)果可靠性的重要環(huán)節(jié)。重點(diǎn)針對(duì)7050鋁合金彈性常數(shù)、熱導(dǎo)率、比熱容、熱膨脹系數(shù)、高溫應(yīng)力-應(yīng)變曲線、等效界面換熱系數(shù)等對(duì)傳熱與變形有重要影響的參數(shù)開展測(cè)試。測(cè)試材料采用鍛前O1狀態(tài)的7050鋁合金坯料。

1.1 7050鋁合金本構(gòu)模型

本構(gòu)模型是準(zhǔn)確描述材料在加工過(guò)程中應(yīng)力、應(yīng)變等力學(xué)響應(yīng)的關(guān)鍵環(huán)節(jié)。本工作所研究的加工工藝包含熱處理與冷成形兩個(gè)主要工序。這兩個(gè)工藝過(guò)程的主要特點(diǎn)是小變形和彈塑性響應(yīng)。傳統(tǒng)的高溫塑性成形模型以剛塑性為主,如常見的Sellars雙曲正弦模型[14],如式(1)所示:

(1)

(2)

式中:A為材料因子;m1為溫度系數(shù);m2為應(yīng)變硬化系數(shù);m3為應(yīng)變率硬化系數(shù);m4為應(yīng)變軟化系數(shù);m5為與溫度相關(guān)的應(yīng)變硬化系數(shù);m7為溫度修正系數(shù);m8為與溫度相關(guān)的應(yīng)變率硬化系數(shù);m9為溫度指數(shù)。由于鋁合金工藝溫度范圍在500 ℃以內(nèi),為了提高計(jì)算效率,上述模型可以簡(jiǎn)化為如下形式:

(3)

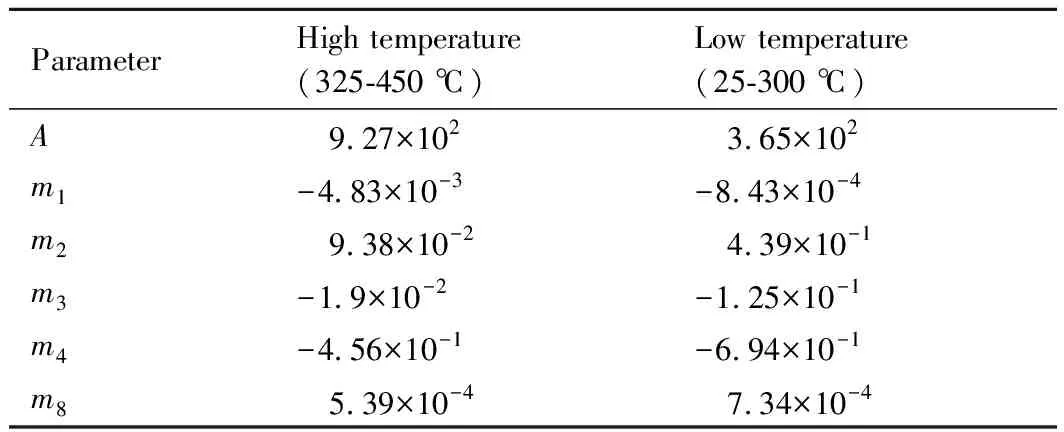

式中:A,m1,m2,m3,m4,m8等參數(shù)通過(guò)實(shí)驗(yàn)測(cè)得的應(yīng)力-應(yīng)變曲線進(jìn)行擬合獲得。

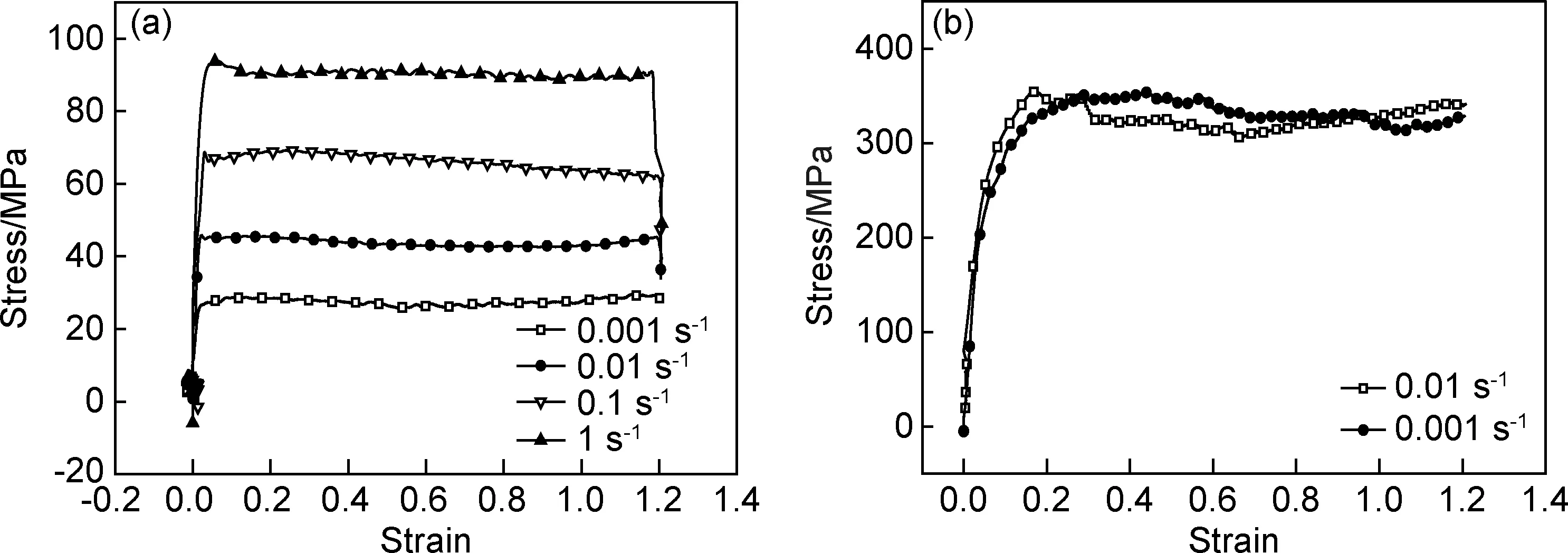

在鍛件坯料上取樣,準(zhǔn)備φ8 mm×12 mm的小型柱狀試樣。采用Gleeble熱力模擬試驗(yàn)機(jī)進(jìn)行高溫保溫實(shí)驗(yàn)和不同溫度下(室溫,350,375,400,425 ℃)的單道次熱壓縮實(shí)驗(yàn)。高溫與室溫下典型7050鋁合金應(yīng)力-應(yīng)變曲線如圖1所示。通過(guò)上述實(shí)驗(yàn)曲線擬合獲得的Al7050合金本構(gòu)模型參數(shù)如表1所示。

表1 7050鋁合金Hansel-Spittel本構(gòu)模型參數(shù)Table 1 Hansel-Spittel constitutive model parameters of 7050 aluminium alloy

圖1 7050鋁合金375 ℃(a)與室溫(b)應(yīng)力-應(yīng)變曲線Fig.1 Stress-strain curves of 7050 aluminium alloy at 375 ℃(a) and room temperature(b)

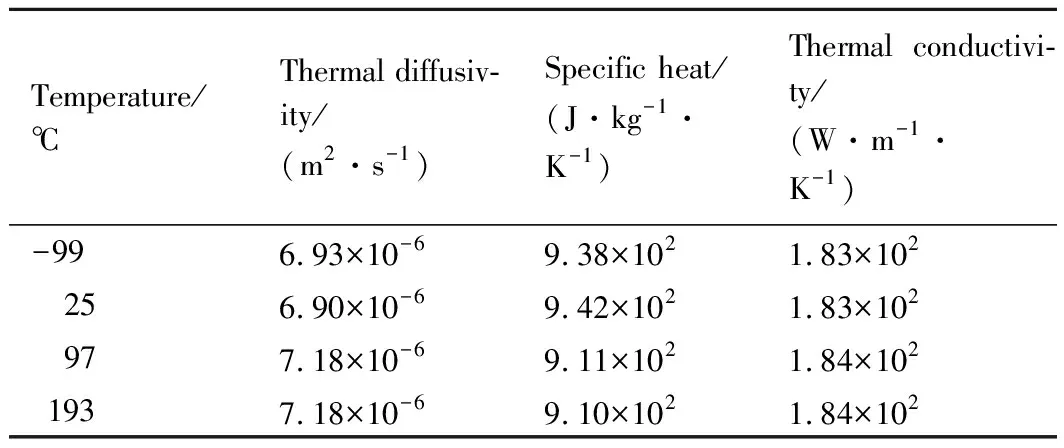

1.2 7050鋁合金材料熱物性參數(shù)

除了材料本構(gòu)模型,材料的彈性模量、熱導(dǎo)率、比熱、熱膨脹系數(shù)以及界面換熱系數(shù)等參數(shù)也都顯著影響仿真計(jì)算結(jié)果。本工作在O1態(tài)鍛件的基礎(chǔ)上,實(shí)測(cè)了7050鋁合金在不同溫度下的各種熱物性參數(shù),如表2所示。

表2 7050鋁合金比熱、熱導(dǎo)率與熱擴(kuò)散率Table 2 Specific heat, thermal conductivity and thermal diffusivity of 7050 aluminium alloy

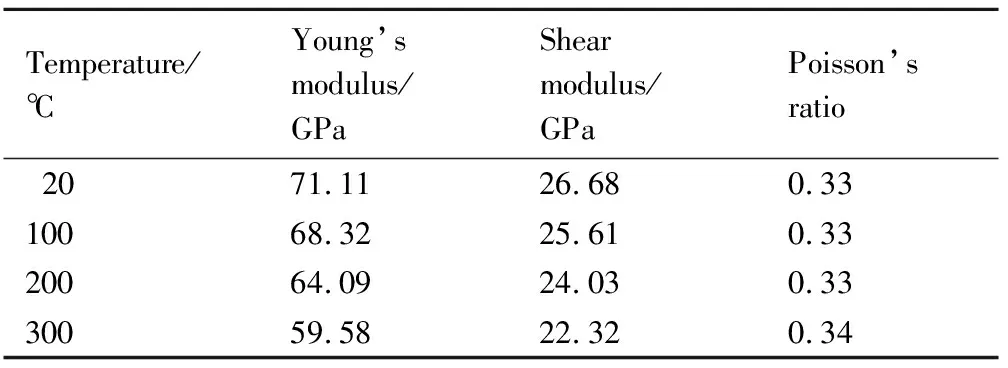

采用RFDA HTVP 1750-C測(cè)試材料的彈性性能。測(cè)得20~300 ℃下7050鋁合金的彈性模量、剪切模量和泊松比值如表3所示。

表3 7050鋁合金的彈性常數(shù)Table 3 Elastic constant of 7050 aluminium alloy

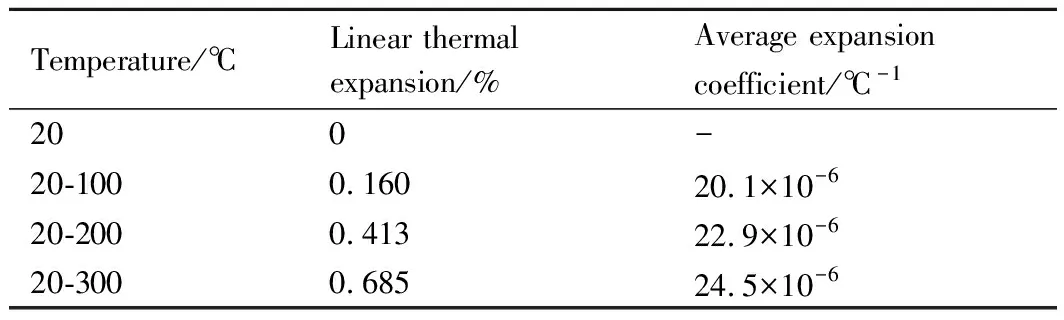

采用UnithermTM-1252 Ultra High Temperature Dilatometer測(cè)試熱膨脹系數(shù),測(cè)得的不同溫度下7050鋁合金的熱膨脹系數(shù)如表4所示。

表4 7050鋁合金的熱膨脹系數(shù)Table 4 Thermal expansion coefficient of 7050 aluminium alloy

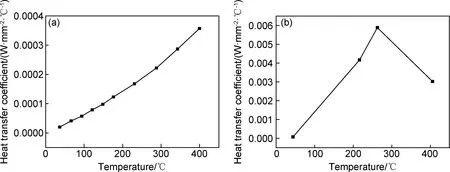

采用熱電偶測(cè)溫方式測(cè)量鍛件表面不同位置溫度變化,基于實(shí)測(cè)溫度曲線、導(dǎo)熱微分方程和牛頓冷卻公式,利用反求方法求得鍛件/空氣、鍛件/淬火液的動(dòng)態(tài)界面換熱系數(shù)。最終反求擬合得到的換熱系數(shù)如圖2所示。可以看出,界面換熱系數(shù)隨溫度不斷變化。鍛件/空氣界面換熱系數(shù)隨溫度升高而不斷增大,而鍛件/水界面換熱系數(shù)在250 ℃左右最大。

圖2 反求獲得的界面換熱系數(shù)(a)鍛件/空氣界面換熱系數(shù);(b)鍛件/水界面換熱系數(shù)Fig.2 Heat transfer coefficient by reverse calculation(a)forging/air heat transfer coefficient;(b)forging/water heat transfer coefficient

2 結(jié)果與分析

2.1 7050鋁合金試塊淬火和冷變形過(guò)程殘余應(yīng)力仿真與實(shí)驗(yàn)對(duì)比分析

首先研究不帶任何筋條結(jié)構(gòu)的鋁合金試塊在固溶淬火以及冷壓過(guò)程殘余應(yīng)力的演化規(guī)律。鋁合金試塊長(zhǎng)寬高尺寸為120 mm×150 mm×90 mm。為提升計(jì)算效率,取試塊的八分之一進(jìn)行對(duì)稱建模,模擬分析淬火冷卻、冷壓以及卸載回彈過(guò)程中試塊殘余應(yīng)力的演變。仿真工藝參數(shù)與實(shí)驗(yàn)過(guò)程保持一致,主要工藝參數(shù)如下:加熱溫度477 ℃;加熱時(shí)間1800 s;出爐轉(zhuǎn)移時(shí)間30 s;淬火溫度60 ℃;淬火時(shí)間600 s;空冷時(shí)間1200 s;壓下量為試塊高度的1%,3%,5%,壓下時(shí)間5 s,冷壓完成后卸載。

2.1.1 淬火熱處理和冷壓殘余應(yīng)力仿真分析

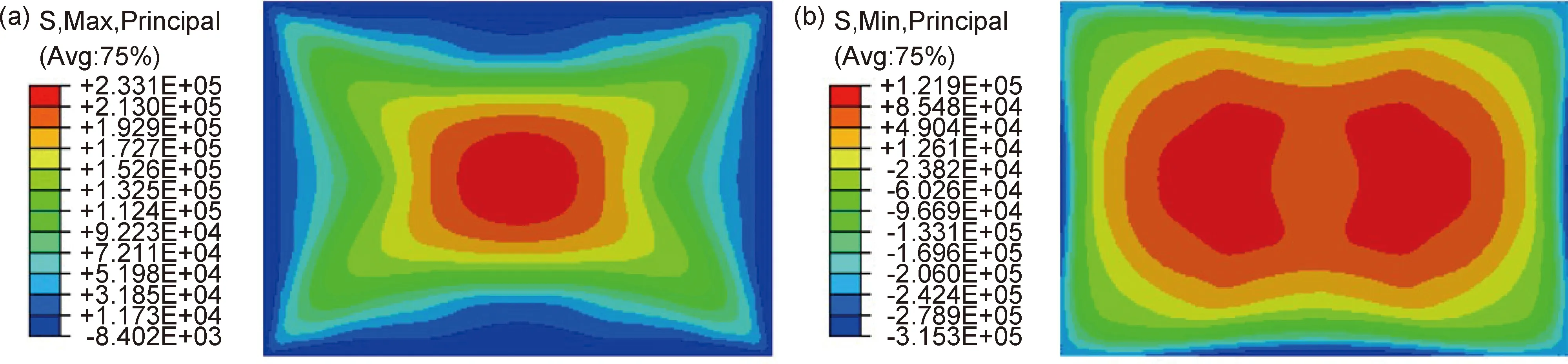

淬火后7050鋁合金試塊的殘余應(yīng)力分布如圖3所示。可以看出,淬火后試塊表面最小主應(yīng)力與最大主應(yīng)力都是負(fù)值,說(shuō)明表面為三向壓應(yīng)力狀態(tài)。心部最大主應(yīng)力與最小主應(yīng)力都是正值,心部為三向拉應(yīng)力狀態(tài),最大拉應(yīng)力約為250 MPa。從表面到心部,壓應(yīng)力逐步過(guò)渡為拉應(yīng)力。這種表面受壓、心部受拉是典型厚截面構(gòu)件淬火冷卻后的應(yīng)力分布特征。如不采取殘余應(yīng)力消減措施,在隨后的機(jī)加過(guò)程中,隨著表面壓應(yīng)力層材料的不斷去除,心部較大的拉應(yīng)力釋放易導(dǎo)致構(gòu)件發(fā)生扭曲變形。

圖3 淬火后鋁合金試塊中心1/4截面最大(a)和最小(b)主應(yīng)力分布Fig.3 Max-(a) and min-principal(b) stress distribution in quarter section after quenching

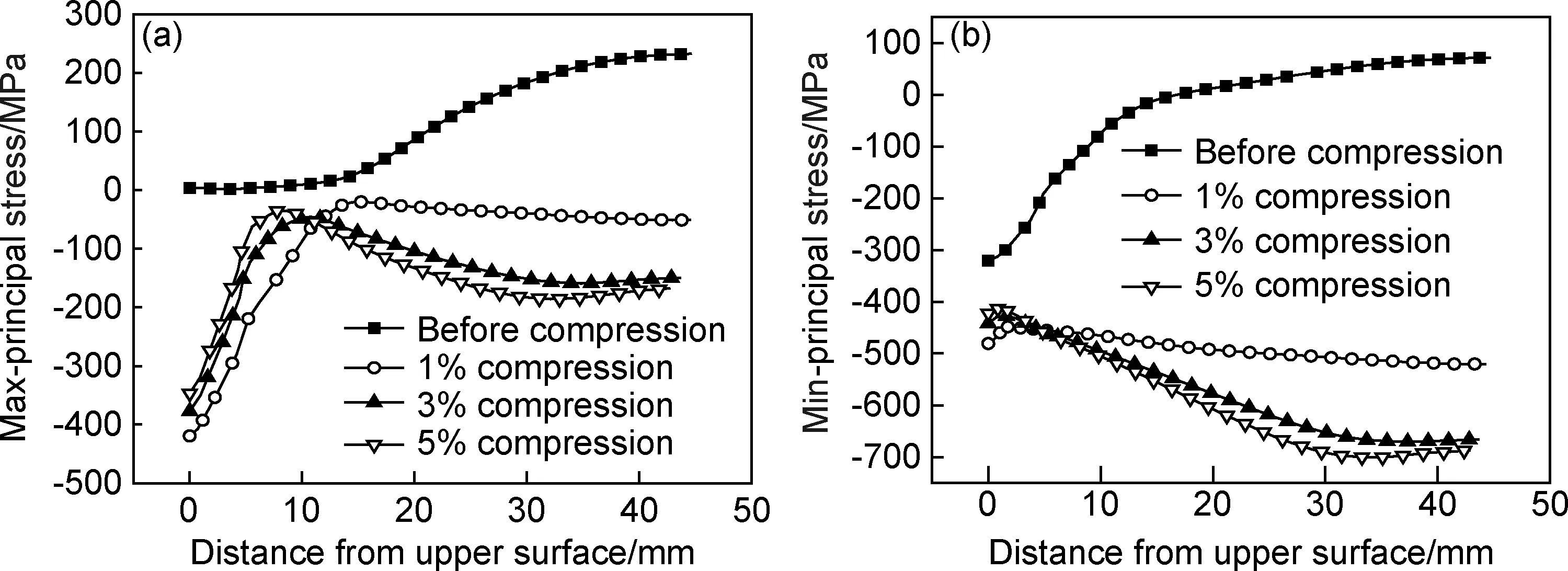

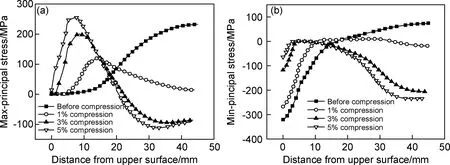

隨后分析不同壓下量的冷壓縮對(duì)試塊淬火殘余應(yīng)力的影響。圖4為不同壓下量冷壓時(shí)試塊沿高度方向的主應(yīng)力對(duì)比。可見,即便施加1%壓下量,也能顯著改變?cè)噳K內(nèi)部的應(yīng)力分布。隨著壓下量的增加,心部的壓應(yīng)力也相應(yīng)增加。比較來(lái)說(shuō),壓應(yīng)力狀態(tài)改變并非和壓下量呈線性變化,壓應(yīng)力的增加幅度要隨著壓下量的增加而逐漸減小。當(dāng)壓下量超過(guò)3%時(shí),壓下量的增加對(duì)其心部壓應(yīng)力狀態(tài)的改變幅度逐漸減弱。因此,從工程實(shí)際的角度考慮,3%變形量是一個(gè)比較理想的預(yù)變形量,可以保證殘余應(yīng)力消減效果取得比較好的消減效果。

圖4 不同壓下量冷壓時(shí)高度方向主應(yīng)力對(duì)比圖 (a)最大主應(yīng)力;(b)最小主應(yīng)力Fig.4 Max- and min-principal stress distribution in height direction during cold compression at various parameters(a)max-principal stress;(b)min-principal stress

2.1.2 卸載回彈對(duì)殘余應(yīng)力消減的影響

實(shí)際工藝中由于冷變形量一般都不會(huì)太大,材料的彈性變形對(duì)冷變形效果會(huì)有較大的影響。因此,有必要模擬冷壓后的模具卸載對(duì)殘余應(yīng)力的影響。將淬火冷卻和冷壓后試塊殘余應(yīng)力的模擬結(jié)果導(dǎo)入卸載回彈模擬過(guò)程,分析卸載回彈對(duì)試塊內(nèi)殘余應(yīng)力分布規(guī)律的影響。

不同壓下量冷壓卸載后試塊高度方向從表面到心部不同位置的最大與最小主應(yīng)力分布如圖5所示。可以看出,卸載回彈過(guò)程中,彈性變形的回復(fù)對(duì)殘余應(yīng)力具有較大影響。總的來(lái)說(shuō),壓下量越大,卸載回彈對(duì)冷壓效果的影響越小。對(duì)比圖4,5可以看出,1%壓下量時(shí),卸載后,試塊心部的三向壓應(yīng)力隨著回彈幾乎全部釋放。當(dāng)壓下量增加至3%時(shí),雖然卸載后試塊心部壓應(yīng)力有所松弛,但仍然保持三向壓應(yīng)力狀態(tài)。當(dāng)變形量從3%增加到5%時(shí),卸載對(duì)殘余應(yīng)力的影響有所減小,這是由于材料塑性變形量隨著冷壓變形量增大而增大,卸載后彈性變形的影響降低。卸載回彈對(duì)試塊表層的應(yīng)力分布具有明顯影響,這主要與表層所受的摩擦力有關(guān)。總的來(lái)看,卸載回彈會(huì)削弱冷壓帶來(lái)的壓應(yīng)力效果,變形量越大,其卸載回彈的影響越弱。3%變形量是一個(gè)較理想的預(yù)變形量,仍然可以在卸載后保持一定程度的內(nèi)部壓應(yīng)力狀態(tài)。

圖5 不同壓下量卸載后高度方向最大(a)和最小(b)主應(yīng)力分布圖Fig.5 Max-(a) and min-principal stress(b) distribution in height direction after unload at various parameters

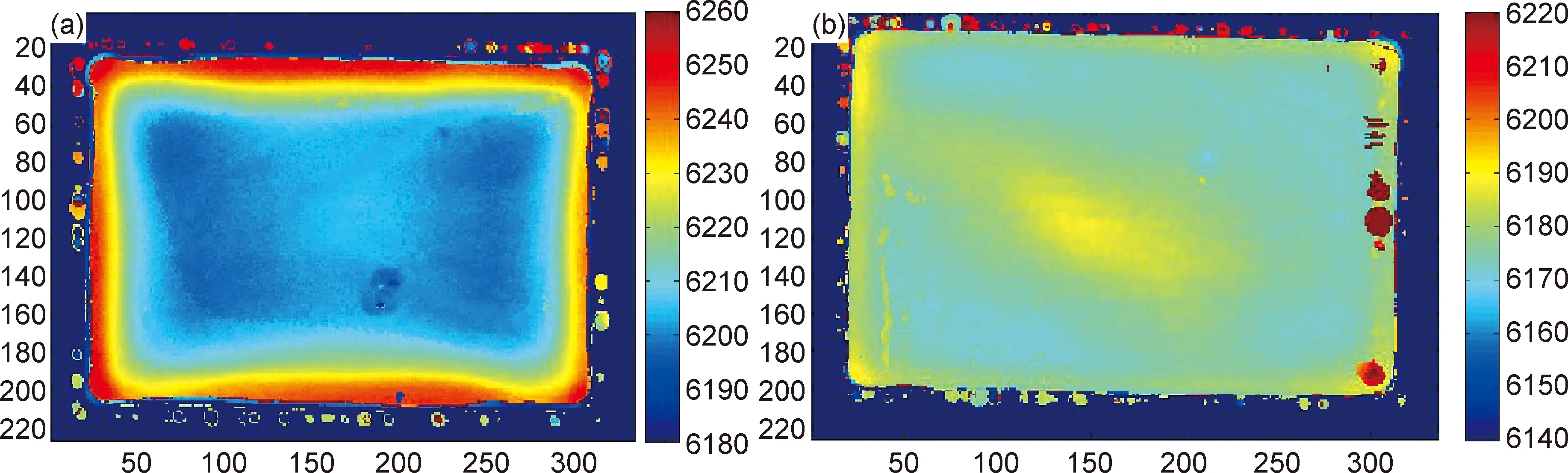

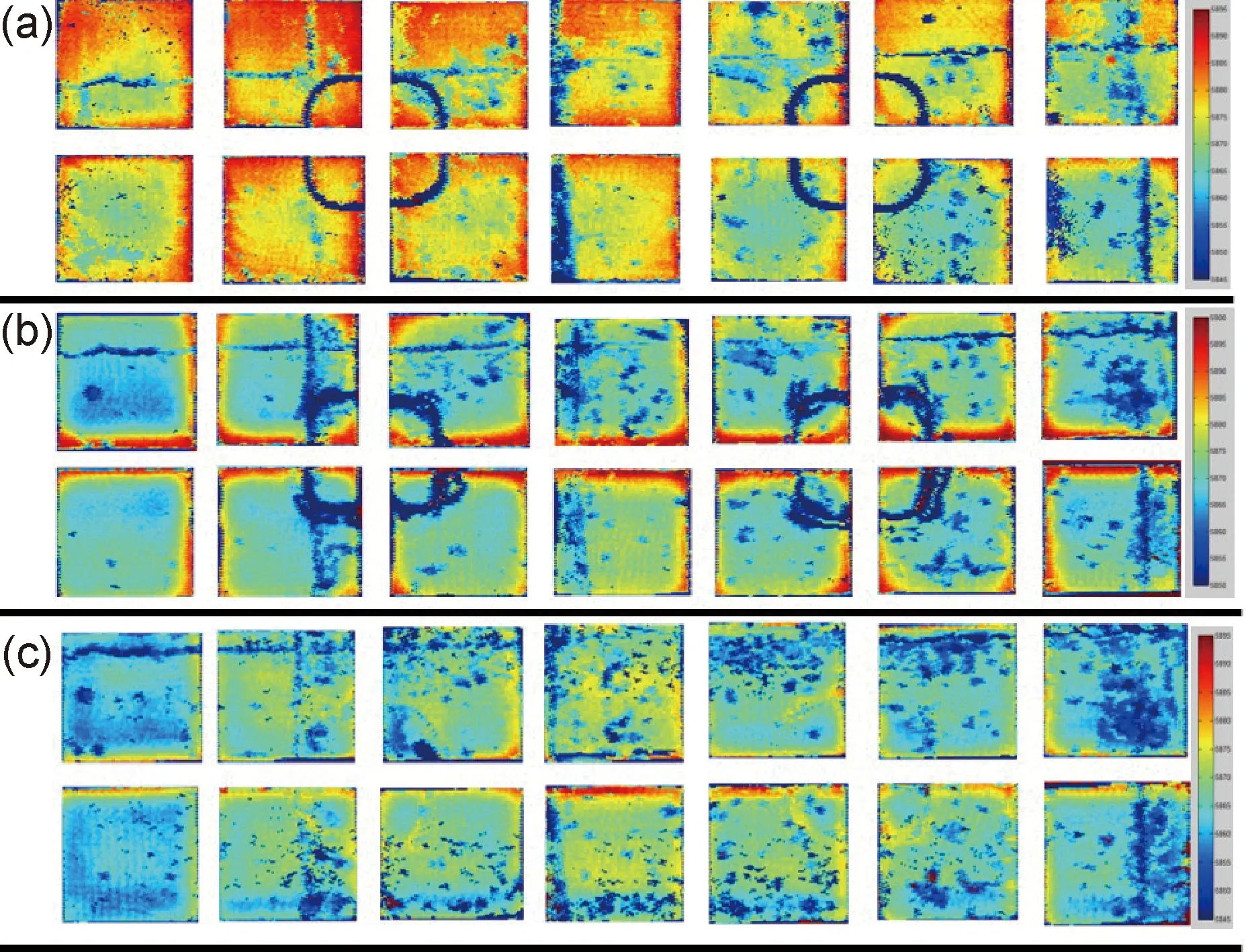

為了進(jìn)一步驗(yàn)證仿真結(jié)果,采用超聲技術(shù)[15]對(duì)試塊的殘余應(yīng)力進(jìn)行了實(shí)驗(yàn)掃描分析。試塊淬火后以及3%冷壓后的殘余應(yīng)力超聲聲速掃查圖分別如圖6所示。可以看出,淬火后的殘余應(yīng)力聲速分布圖與仿真殘余應(yīng)力分布規(guī)律吻合較好。由于表面大冷卻速度的影響,淬火后表層和心部出現(xiàn)明顯的殘余應(yīng)力分布差異。經(jīng)過(guò)冷壓縮后,試塊表層和心部的殘余應(yīng)力聲速分布發(fā)生了明顯改變,聲速分布相比淬火后更加均勻。可見,冷壓能夠有效消減試塊內(nèi)部殘余應(yīng)力。

圖6 淬火與冷壓后鋁合金試塊殘余應(yīng)力超聲聲速掃查圖(a)淬火后超聲掃查;(b)3%冷壓縮后超聲掃查Fig.6 Ultrasonic measurement of residual stress after quenching and cold compression(a)ultrasonic measurement after quenching;(d)ultrasonic measurement after 3% cold compression

2.2 7050鋁合金結(jié)構(gòu)件淬火和冷變形過(guò)程殘余應(yīng)力仿真與實(shí)驗(yàn)對(duì)比分析

實(shí)際構(gòu)件復(fù)雜的結(jié)構(gòu)因素會(huì)對(duì)殘余應(yīng)力分布規(guī)律以及冷成形工藝的制定產(chǎn)生一定影響,因此,本工作在簡(jiǎn)單形狀鋁合金試塊的殘余應(yīng)力分析的基礎(chǔ)上,進(jìn)一步分析帶有筋條結(jié)構(gòu)的構(gòu)件殘余應(yīng)力產(chǎn)生和變化規(guī)律。

2.2.1 結(jié)構(gòu)件淬火過(guò)程殘余應(yīng)力仿真分析

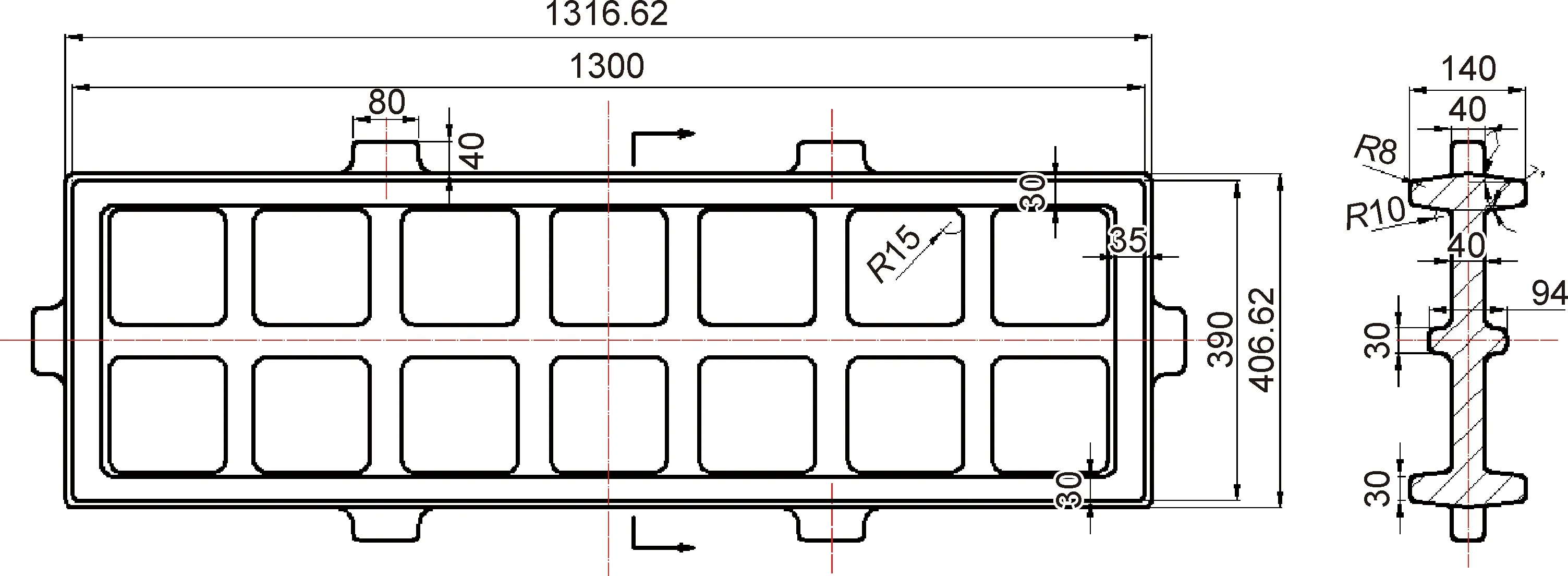

采用圖7所示的7050鋁合金構(gòu)件進(jìn)行仿真分析。構(gòu)件尺寸為400 mm×1300 mm,帶有筋條及輻板等典型結(jié)構(gòu)特征。根據(jù)實(shí)際零件制造工藝參數(shù)模擬7050鋁合金構(gòu)件固溶淬火、冷壓以及卸載回彈過(guò)程中殘余應(yīng)力的變化。為了節(jié)省計(jì)算時(shí)間,同樣取鍛件的八分之一進(jìn)行對(duì)稱建模。淬火應(yīng)力模擬結(jié)果導(dǎo)入后續(xù)冷壓和卸載回彈過(guò)程中,以研究冷壓與卸載對(duì)殘余應(yīng)力分布的影響。固溶淬火工藝參數(shù)如下:加熱溫度477 ℃;加熱時(shí)間1800 s;出爐轉(zhuǎn)移時(shí)間30 s;淬火溫度60 ℃;淬火時(shí)間600 s;空冷時(shí)間1200 s。

圖7 鋁合金筋條結(jié)構(gòu)件示意圖Fig.7 Shape of aluminium component with rib structure

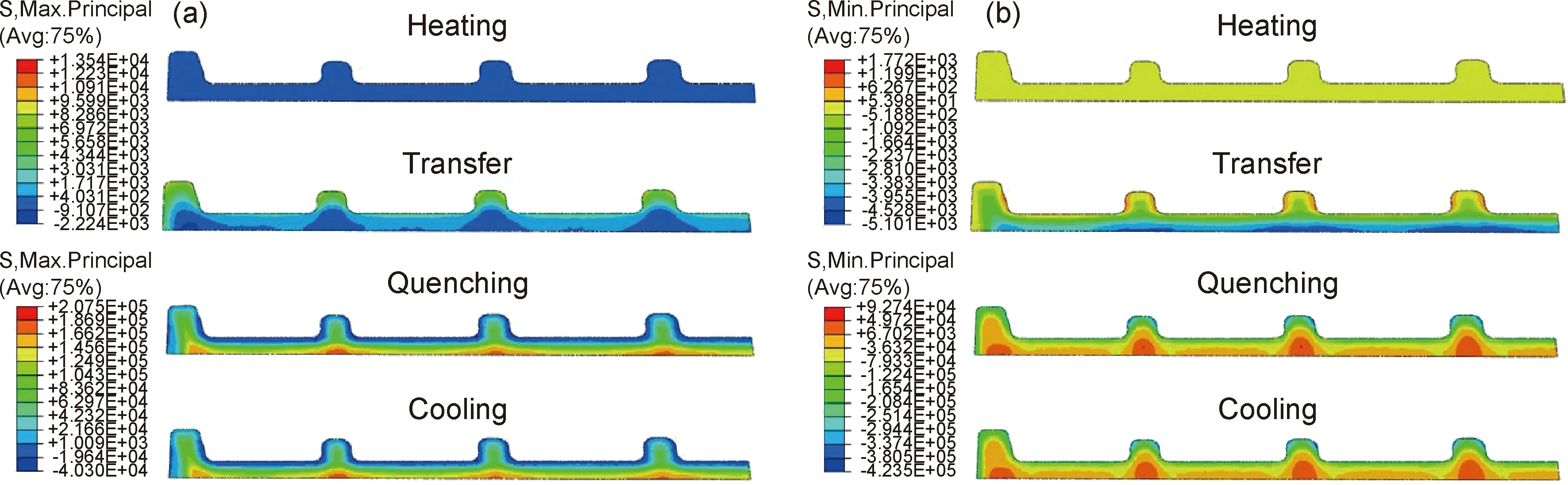

熱處理過(guò)程中構(gòu)件殘余應(yīng)力分布結(jié)果如圖8所示。從主應(yīng)力分布云圖中可看出,在加熱和轉(zhuǎn)移階段,由于溫度保持較高,構(gòu)件內(nèi)部殘余應(yīng)力較小,絕對(duì)值不超過(guò)20 MPa。殘余應(yīng)力的累積主要產(chǎn)生在溫度變化最為劇烈的淬火階段。淬火之后,構(gòu)件表面最大主應(yīng)力為負(fù)值,心部最小主應(yīng)力都是正值,說(shuō)明表面為三向壓應(yīng)力狀態(tài)、心部為三向拉應(yīng)力狀態(tài)。從表面到心部,壓應(yīng)力逐步過(guò)渡為拉應(yīng)力。在淬火過(guò)程中,由于表面冷卻速度較快,其收縮量較大,形成了收縮壓應(yīng)力,而心部冷速較慢,在表面收縮條件下,對(duì)心部形成了拉應(yīng)力。從具體數(shù)值來(lái)看,淬火后的內(nèi)部殘余應(yīng)力最高可達(dá)200 MPa以上。此外,筋條幾何結(jié)構(gòu)對(duì)表面殘余應(yīng)力有一定影響。淬火后,鍛件筋條與輻板連接過(guò)渡圓角區(qū)域最大主應(yīng)力和最小主應(yīng)力相對(duì)于腹板表層區(qū)域更小,說(shuō)明筋條與輻板圓角過(guò)渡區(qū)域所受壓應(yīng)力比輻板表層區(qū)域更大。

圖8 熱處理過(guò)程7050鋁合金鍛件1/4截面(長(zhǎng)度方向)應(yīng)力分布(a)最大主應(yīng)力分布;(b)最小主應(yīng)力分布Fig.8 Quarter section (along length direction) stress distribution of 7050 aluminium forging during heat treatment(a)max-principal stress distribution;(b)min-principal stress distribution

2.2.2 結(jié)構(gòu)件冷壓縮過(guò)程殘余應(yīng)力仿真分析與實(shí)驗(yàn)對(duì)比

在淬火殘余應(yīng)力分析的基礎(chǔ)上,開展冷變形工藝仿真。由于鍛件帶有筋條結(jié)構(gòu),因此可采用多種冷變形方式。為了考察不同冷變形方式對(duì)殘余應(yīng)力的影響,在試塊仿真分析的基礎(chǔ)上,分析冷壓縮以及冷拉伸兩種不同方式對(duì)殘余應(yīng)力的影響。

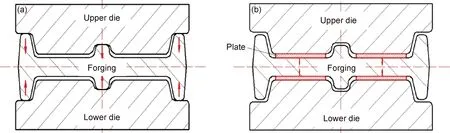

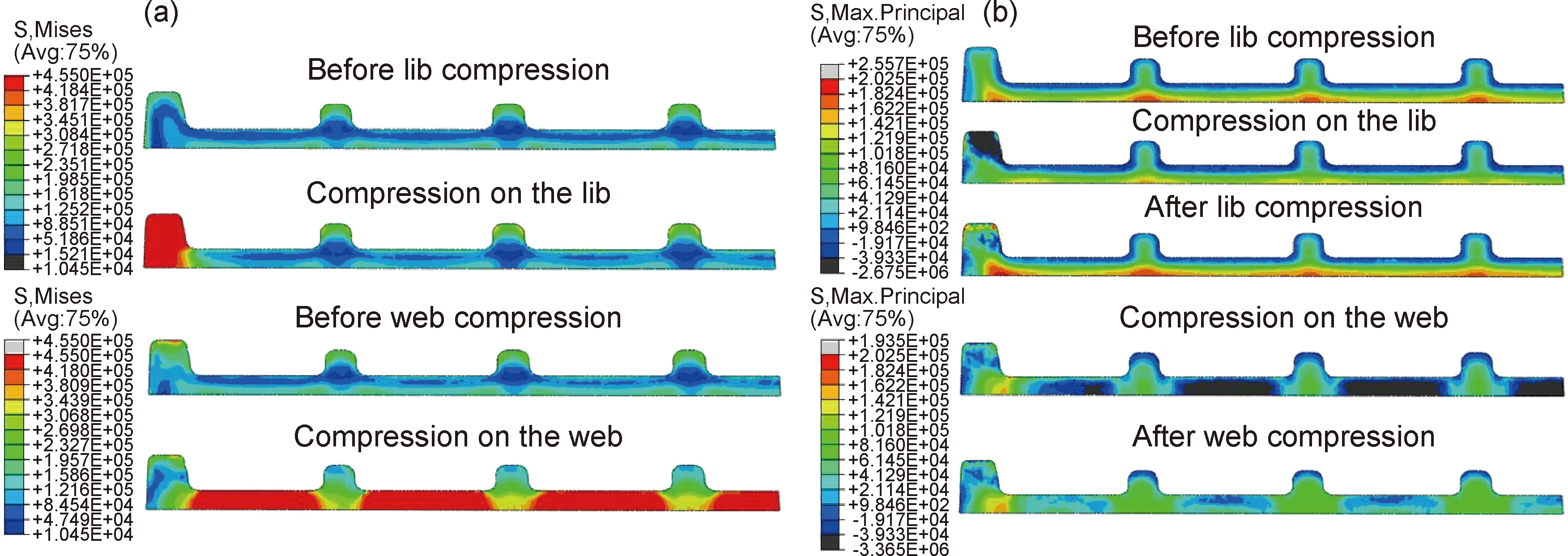

冷壓縮工藝示意圖如圖9所示。冷壓過(guò)程如下:先用平砧冷壓鍛件周邊筋條,壓下量為筋條高度(140 mm)的5%,約為7 mm,再冷壓鍛件輻板部位,壓下量為輻板厚度(40 mm)的2%,約為0.8 mm。冷壓過(guò)程中構(gòu)件殘余應(yīng)力沿長(zhǎng)度方向1/4截面分布如圖10所示。可以看出,在冷壓鍛件周邊筋條部位時(shí),筋條部位等效應(yīng)力急劇增大,筋條部分區(qū)域最大主應(yīng)力為負(fù)值,鍛件心部拉應(yīng)力有所降低。筋條冷壓卸載后,鍛件產(chǎn)生回彈,輻板所受拉應(yīng)力區(qū)域的面積和大小均未得到明顯改善,如圖10(a)所示。這一結(jié)果表明,由于筋條部位面積不大,冷壓的效果范圍也局限于筋條對(duì)應(yīng)的厚度方向,同時(shí)由于部分應(yīng)力被周圍的材料所分散,因此,對(duì)整體結(jié)構(gòu)的應(yīng)力改善有限。

圖9 鍛件冷壓縮示意圖(a)冷壓筋條;(b)冷壓輻板Fig.9 Cold compression of forging(a)cold compression at rib region;(b)cold compression at plate region

圖10 鍛件冷壓縮前后應(yīng)力分布(選取截面圖)(a)鍛件冷壓過(guò)程等效應(yīng)力分布;(b)鍛件冷壓過(guò)程最大主應(yīng)力分布Fig.10 Stress state before and after cold compression(a)effective stress distribution during cold compression;(b)max-principal stress distribution during cold compression

在冷壓構(gòu)件輻板部位時(shí),輻板部位等效應(yīng)力也急劇增大,輻板處最大主應(yīng)力為負(fù)值,輻板區(qū)域受壓應(yīng)力。卸載后,鍛件產(chǎn)生回彈,輻板區(qū)域壓應(yīng)力有所釋放,但中心部位的拉應(yīng)力仍有較大幅度改善,如圖10(b)所示。可見,對(duì)輻板的冷壓可以改善中心內(nèi)部的拉殘余應(yīng)力狀態(tài),由于變形協(xié)調(diào)性的原因,可以適當(dāng)增加輻板的變形量,從而降低卸載對(duì)應(yīng)力消減的不利影響。總體來(lái)看,冷壓變形可以改善殘余應(yīng)力的均勻性。輻板冷壓變形量可以大于2%,更有利于增加預(yù)變形的效果。

7050鋁合金結(jié)構(gòu)件冷壓縮前后殘余應(yīng)力的超聲殘余應(yīng)力測(cè)試結(jié)果如圖11所示。對(duì)比可見,冷壓筋條后,輻板和筋條的連接處與輻板中心應(yīng)力的差異較大,這是由于冷壓筋條時(shí)金屬向腹板部位流動(dòng),而輻板位置金屬未變形,因而在超聲掃查中表現(xiàn)為圖11(b)中輻板與筋條連接處的聲速不均勻,這也驗(yàn)證了仿真分析中只冷壓筋條無(wú)法明顯改善結(jié)構(gòu)件整體殘余應(yīng)力分布。從圖11(c)中可以看出,冷壓輻板后,筋條、腹板及筋條根部整體應(yīng)力分布更加均勻,相比于淬火后,結(jié)構(gòu)件超聲掃查聲速分布均勻性明顯改善。可見,冷壓輻板比冷壓筋條更能夠改善結(jié)構(gòu)件內(nèi)部的殘余應(yīng)力,與仿真結(jié)果具有較高的一致性。

圖11 淬火與冷壓后鋁合金試塊超聲聲速掃查圖(a)淬火后;(b)冷壓筋條后;(c)冷壓輻板后Fig.11 Ultrasonic measurement of quenching and cold compression aluminum alloy test block(a)after quenching;(b)after cold compression on lib region;(c)after cold compression on web region

2.2.3 結(jié)構(gòu)件冷拉伸過(guò)程殘余應(yīng)力仿真分析與實(shí)驗(yàn)驗(yàn)證

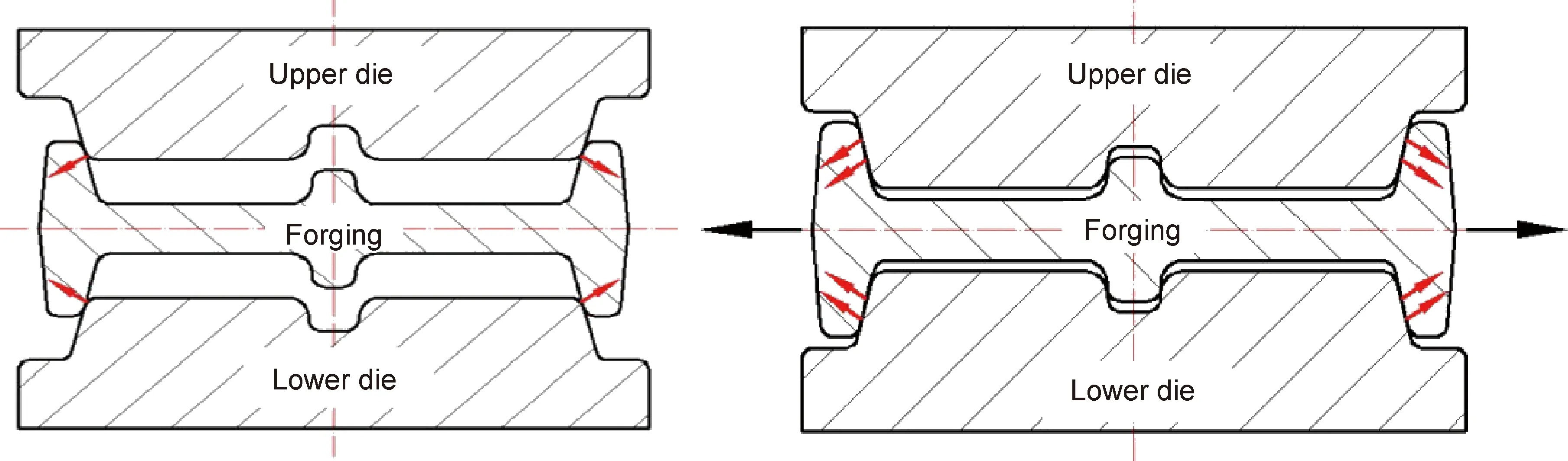

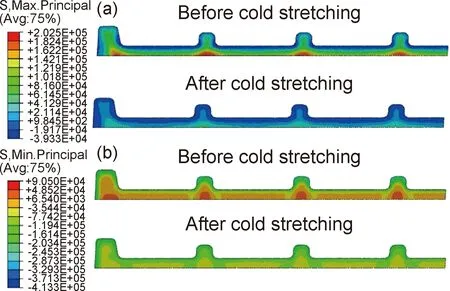

冷拉過(guò)程如下:在模具的作用下,通過(guò)模具對(duì)外周筋條施加向外的作用力,向外沿鍛件寬度方向進(jìn)行冷拉伸,如圖12所示。拉伸量通過(guò)壓下量來(lái)等效設(shè)計(jì),為模具未拉伸前相對(duì)高度的3%,約5.2 mm。圖13為冷拉前后鍛件的最大主應(yīng)力和最小主應(yīng)力分布的仿真結(jié)果。可以看出,冷拉對(duì)鍛件心部的應(yīng)力狀態(tài)改變較大。冷拉前,心部絕大多數(shù)部位為三向拉應(yīng)力狀態(tài),最大主應(yīng)力約200 MPa。冷拉結(jié)束后,心部拉應(yīng)力得到一定釋放,其最大拉應(yīng)力值也在50~100 MPa之間。殘余應(yīng)力的整體分布較為均勻,無(wú)論是筋條部位還是輻板部位,應(yīng)力狀態(tài)均得到了改善。此外,冷拉前鍛件筋條圓角過(guò)渡區(qū)域存在部分應(yīng)力集中的狀況,冷拉后應(yīng)力集中得到緩解。卸載對(duì)殘余應(yīng)力的改變較小,因此該預(yù)變形量是合適的,能夠較好地改善鍛件的殘余應(yīng)力狀態(tài)。

圖12 鍛件冷拉伸示意圖Fig.12 Cold tension of forging

圖13 冷拉伸前后鍛件1/4截面(長(zhǎng)度方向)最大(a)與最小(b)主應(yīng)力分布Fig.13 Max-(a) and min-principal(b) stress distribution of quarter section (along length direction) before and after cold stretching

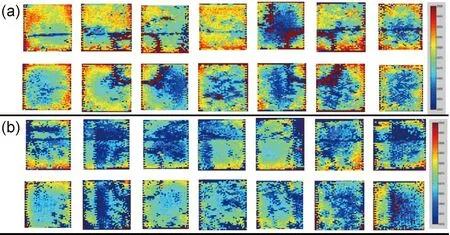

圖14為冷拉前后結(jié)構(gòu)件的超聲殘余應(yīng)力測(cè)試圖。可見,淬火后,結(jié)構(gòu)件各部位超聲掃查聲速不均勻,各輻板區(qū)域應(yīng)力差別較大。經(jīng)過(guò)3%冷拉伸后,輻板部位和筋條圓角過(guò)渡區(qū)域超聲聲速均勻性得到明顯改善,可見冷拉伸后,結(jié)構(gòu)件內(nèi)部淬火后的殘余應(yīng)力得到了釋放,應(yīng)力分布變得更加均勻。

圖14 淬火(a)與冷拉伸(b)后鋁合金結(jié)構(gòu)件殘余應(yīng)力超聲聲速掃查圖Fig.14 Ultrasonic measurement of residual stress after quenching (a) and cold stretching (b)

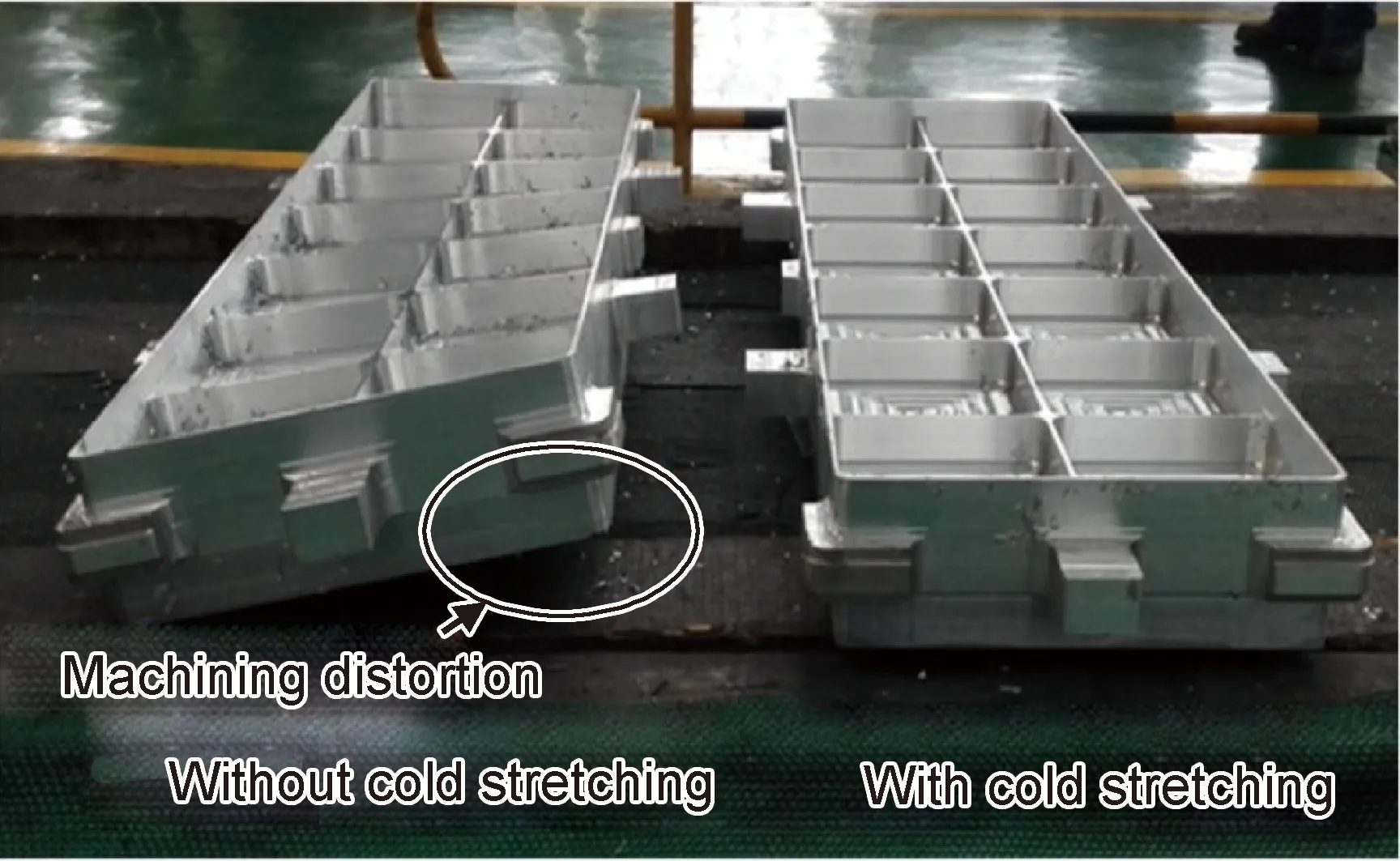

為了進(jìn)一步驗(yàn)證冷拉伸對(duì)鋁合金結(jié)構(gòu)件殘余應(yīng)力的消減作用,分別對(duì)兩件結(jié)構(gòu)件(一件未經(jīng)冷拉伸,一件冷拉伸)進(jìn)行了機(jī)械加工,并測(cè)量加工完成后零件的翹曲變形情況。實(shí)驗(yàn)結(jié)果表明,經(jīng)3%冷拉伸后,零件機(jī)加工完成后最大變形部位翹曲量約為1.07 mm,而未經(jīng)冷拉伸的零件加工完成后發(fā)生嚴(yán)重扭曲變形,變形量超過(guò)50 mm,如圖15所示。由此可見,3%冷拉伸可大大減小鋁合金結(jié)構(gòu)件機(jī)加工翹曲變形,這也驗(yàn)證了冷拉伸工藝用來(lái)消減大型復(fù)雜鋁合金結(jié)構(gòu)件殘余應(yīng)力的有效性。

圖15 冷拉伸前后零件機(jī)加工變形對(duì)比圖Fig.15 Improvement of machining distortion by cold stretching

3 結(jié)論

(1)7050鋁合金構(gòu)件的殘余應(yīng)力累積主要產(chǎn)生在固溶淬火階段,典型的厚截面構(gòu)件淬火后殘余應(yīng)力呈外壓內(nèi)拉分布。

(2)對(duì)于帶有筋條和輻板結(jié)構(gòu)的大型復(fù)雜鋁合金結(jié)構(gòu)件冷壓縮工藝,當(dāng)變形量超過(guò)2%后,壓縮輻板對(duì)心部的應(yīng)力狀態(tài)改善效果較好,而壓縮筋條只改善筋條局部位置的應(yīng)力狀態(tài)。

(3)3%壓下量的冷拉伸工藝對(duì)結(jié)構(gòu)件整體應(yīng)力狀態(tài)改變較大,無(wú)論是筋條部位還是輻板部位,殘余應(yīng)力分布均勻性均得到有效改善。經(jīng)3%壓下量冷拉伸后,鋁合金結(jié)構(gòu)件機(jī)加工變形得到明顯改善。