地下礦山有軌運(yùn)輸非接觸式動(dòng)態(tài)軌距檢測系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)

崔雅婷,王 鵬,李吉民,凡勇剛,詹浩東,任高峰,張聰瑞

(1.武漢理工大學(xué)資源與環(huán)境工程學(xué)院,湖北 武漢 430070;2.武鋼資源集團(tuán)程潮礦業(yè)有限公司,湖北 鄂州 436050)

0 引 言

隨著無人駕駛、人工智能等技術(shù)的發(fā)展,無人駕駛電機(jī)車有軌運(yùn)輸系統(tǒng)已在礦山廣泛應(yīng)用[1]。盡管無人駕駛運(yùn)輸系統(tǒng)的應(yīng)用解決了傳統(tǒng)運(yùn)輸環(huán)節(jié)管理難度大、作業(yè)環(huán)境差、運(yùn)輸效率低等問題,但無人駕駛運(yùn)輸系統(tǒng)的高效運(yùn)行加速了運(yùn)輸軌道的變形、松動(dòng)[2-3]。軌道運(yùn)輸狀態(tài)是電機(jī)車安全運(yùn)行、無人駕駛運(yùn)輸系統(tǒng)高效運(yùn)行的根本保障,無論是地面鐵路運(yùn)輸軌道還是地下礦山運(yùn)輸軌道,軌距都是重要的檢測內(nèi)容,軌距的改變將直接導(dǎo)致軌道運(yùn)輸?shù)V車脫軌或卡道,影響無人駕駛電機(jī)車運(yùn)輸系統(tǒng)的運(yùn)輸效率[4]。地下礦山運(yùn)輸軌道路徑長、范圍廣,而傳統(tǒng)的人工巡檢方法工作效率低、耗時(shí)長,難以滿足現(xiàn)代化無人駕駛有軌運(yùn)輸系統(tǒng)的要求,軌道快速檢測已成為無人駕駛運(yùn)輸系統(tǒng)的迫切需要。

近年來,激光掃描技術(shù)和計(jì)算機(jī)科學(xué)的迅速發(fā)展推動(dòng)了有軌運(yùn)輸軌道檢測的深刻變革,三維激光掃描技術(shù)、計(jì)算機(jī)視覺處理技術(shù)取得了突破性的進(jìn)展,高精度掃描儀器的廣泛應(yīng)用促進(jìn)了軌道檢測的快速發(fā)展[5-7],促進(jìn)了高鐵軌檢車的迅速發(fā)展。盡管地下礦山的外在條件與高鐵有所不同,但高鐵軌檢技術(shù)為地下礦山無人駕駛軌道檢測的研究和應(yīng)用奠定了基礎(chǔ),也為無人駕駛電機(jī)車軌道檢測系統(tǒng)的研究指明了方向。

閔永智等[8]提出一種基于PNDT提取軌道輪廓中心線定位軌距測量點(diǎn)的方法,采用距離變換的方法得到了軌道輪廓中心線,并定位軌距測量點(diǎn),將激光技術(shù)與CCD圖像式傳感器相結(jié)合,實(shí)現(xiàn)實(shí)時(shí)在線軌距測量,建立了車載軌距機(jī)器視覺檢測系統(tǒng);鄭樹彬等[9]提出了一種基于雙目立體視覺技術(shù)的軌距檢測方法,采用提取分量的方式對圖像的目標(biāo)區(qū)域和背景區(qū)域進(jìn)行分割,并去除噪聲,通過膨脹和細(xì)化算法得到軌道的截面輪廓線,有效地實(shí)現(xiàn)了軌距參數(shù)的高精度動(dòng)態(tài)測量,精度可達(dá)到0.07 mm;史紅梅等[10]研發(fā)了一種安裝于路軌兩棲綜合檢測車上的軌距檢測系統(tǒng),利用基于CPLD的同步信號觸發(fā)模塊保證各傳感器數(shù)據(jù)同步,實(shí)時(shí)提取軌距特征點(diǎn)并計(jì)算顯示當(dāng)前斷面軌距值。

1 軌距檢測原理及算法

1.1 檢測原理

單個(gè)二維激光位移計(jì)檢測原理如圖1所示,以梯形(檢測區(qū)域)中心為原點(diǎn)形成一個(gè)平面二維直角坐標(biāo)系,在一定安裝高度上固定后,二維激光位移計(jì)平面光會(huì)與鋼軌相交形成鋼軌截面幾何輪廓[10-12]。根據(jù)其定義,鋼軌踏面下16 mm范圍內(nèi)兩股鋼軌工作邊之間的最小距離稱為軌距[10,12]。在輪廓平面內(nèi)軌頭頂部往下16 mm處,設(shè)置一條水平固定線,水平固定線與鋼軌輪廓線相交于一點(diǎn),通過計(jì)算可得出此交點(diǎn)到X軸和Z軸的距離,實(shí)現(xiàn)激光位移計(jì)對物體截面距離上的二維檢測。

圖1 二維激光位移計(jì)檢測示意圖

1.2 軌距檢測算法

根據(jù)軌距定義與二維激光位移計(jì)檢測原理,軌距算法與求解流程如下所述(圖2)。

圖2 軌距檢測算法示意圖

當(dāng)檢測梁與軌面平行安裝時(shí),軌距等于左右兩邊激光位移計(jì)橫向檢測值與激光位移計(jì)中心距離之和,計(jì)算公式見式(1)。

L=GL+GR+D

(1)

當(dāng)檢測梁傾斜,傾斜角度為θ時(shí),整個(gè)軌距一般計(jì)算步驟及公式如下所述。

①初始值求解。將軌距檢測裝置安裝于標(biāo)準(zhǔn)軌距路段,求得初始軌距。②GL和GR求解。確定檢測點(diǎn),通過平面坐標(biāo)三角關(guān)系,利用角度和距離關(guān)系求得檢測梁平面的橫向距離GL和GR。③軌距補(bǔ)償值D。 初始軌距值減GL和GR檢測值,即得軌距補(bǔ)償值的精確值。 ④軌距計(jì)算。 軌距補(bǔ)償值與實(shí)時(shí)檢測值相加得出軌距實(shí)時(shí)檢測值,軌距計(jì)算公式見式(2)。

(2)

2 軌距檢測系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)

2.1 總體結(jié)構(gòu)設(shè)計(jì)

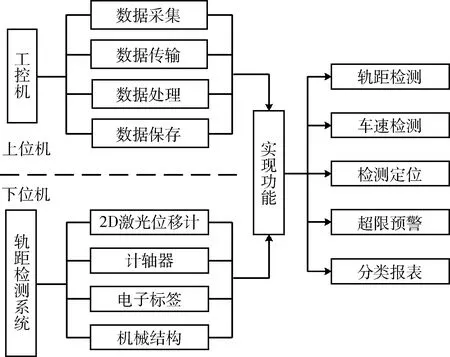

地下礦山非接觸式動(dòng)態(tài)軌距檢測系統(tǒng)的總體結(jié)構(gòu)設(shè)計(jì)主要由上位機(jī)和下位機(jī)兩部分組成(圖3)。上位機(jī)位于檢測系統(tǒng)的上端部分,裝載數(shù)據(jù)采集處理軟件,工控機(jī)PC端的分析處理軟件可對下位機(jī)傳感器采集的數(shù)據(jù)進(jìn)行實(shí)時(shí)分析處理,可根據(jù)設(shè)置的閾值范圍對檢測數(shù)據(jù)超限預(yù)警,工控機(jī)PC端對數(shù)據(jù)進(jìn)行后處理,完成檢測數(shù)據(jù)報(bào)表的輸出,為工人進(jìn)行定點(diǎn)維修提供信息;下位機(jī)位于檢測系統(tǒng)的下端部分,主要由各種傳感器組成,包括二維激光位移計(jì)、定位基站、定位標(biāo)簽,可輸出軌道檢測信息,軌檢車當(dāng)前位置信息。

圖3 軌距檢測系統(tǒng)總體設(shè)計(jì)圖

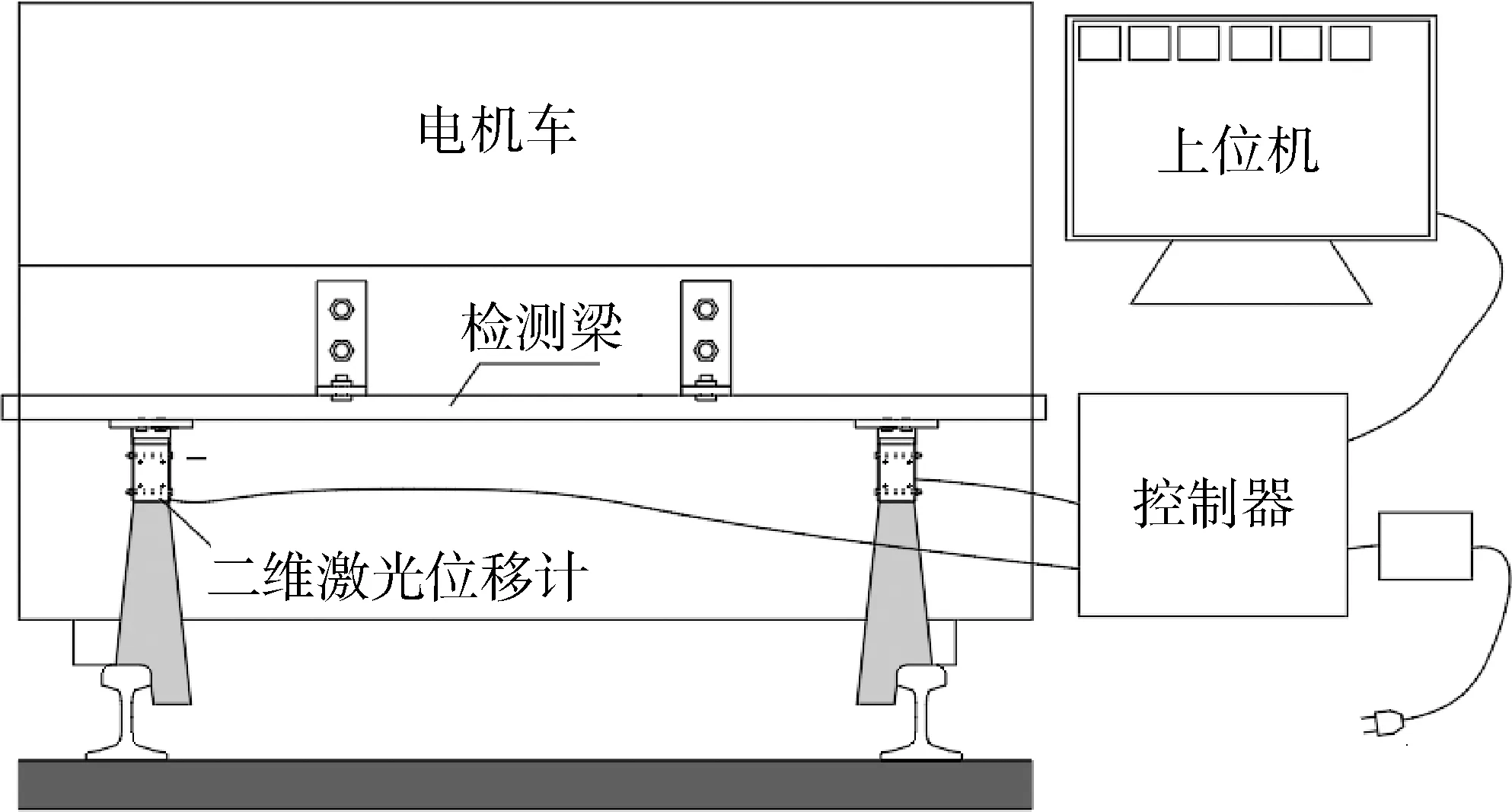

2.2 系統(tǒng)硬件組成

地下礦山無人駕駛有軌運(yùn)輸非接觸式動(dòng)態(tài)軌距檢測系統(tǒng)由二維激光位移計(jì)、檢測梁、控制器、定位裝置及上位機(jī)軟件系統(tǒng)組成。兩個(gè)滑塊和導(dǎo)軌組成檢測梁,滑塊在導(dǎo)軌上可以滑動(dòng)到任意位置固定,二維激光位移計(jì)通過結(jié)構(gòu)件固定于滑塊上,系統(tǒng)硬件組成連接圖如圖4所示。

圖4 系統(tǒng)硬件組成連接圖

2.3 系統(tǒng)軟件設(shè)計(jì)

非接觸式動(dòng)態(tài)軌距檢測系統(tǒng)軟件功能模塊組成如圖5所示。軟件功能模塊包括登錄模塊、檢測參數(shù)設(shè)置模塊、數(shù)據(jù)處理、動(dòng)態(tài)檢測、超限預(yù)警和分類報(bào)表6個(gè)模塊。其功能分別為:登錄模塊設(shè)置初始登錄賬號;檢測參數(shù)設(shè)置模塊用于初始檢測輪廓注冊、激光輪廓檢測曝光頻率、數(shù)據(jù)輸設(shè)定、檢測范圍等參數(shù)設(shè)定;數(shù)據(jù)處理模塊對檢測數(shù)據(jù)及機(jī)車定位數(shù)據(jù)進(jìn)行融合處理;動(dòng)態(tài)檢測模塊以窗口的形式實(shí)時(shí)顯示檢測數(shù)據(jù);超限預(yù)警模塊主要用于對數(shù)據(jù)預(yù)警范圍和預(yù)警方式進(jìn)行設(shè)置;分類報(bào)表對軌距和高差數(shù)據(jù)進(jìn)行選擇查詢、分類輸出。

圖5 軟件功能模塊組成圖

3 現(xiàn)場測試應(yīng)用

3.1 礦山現(xiàn)場測試

3.1.1 檢測梁安裝

將設(shè)計(jì)的檢測梁安裝到無人駕駛電機(jī)車上(圖6),二維激光位移計(jì)安裝于檢測梁上,將二維激光位移計(jì)固定于標(biāo)準(zhǔn)軌距處,連接控制器的24 V電源線與電機(jī)車PLC控制的電源線,待激光位移計(jì)出現(xiàn)藍(lán)色的線激光后,調(diào)整滑塊使得二維激光位移計(jì)掃描中線在鐵軌內(nèi)側(cè)邊緣處(圖6),此時(shí)固定滑塊的鎖扣和二維激光位移計(jì)與鐵軌的相對位置,完成傳感器的固定。 在900 mm的標(biāo)準(zhǔn)軌距軌道上求解軌距補(bǔ)償值,輸入系統(tǒng),完成標(biāo)準(zhǔn)軌道初始參數(shù)設(shè)置。

圖6 二維激光位移計(jì)的安裝

3.1.2 測試過程

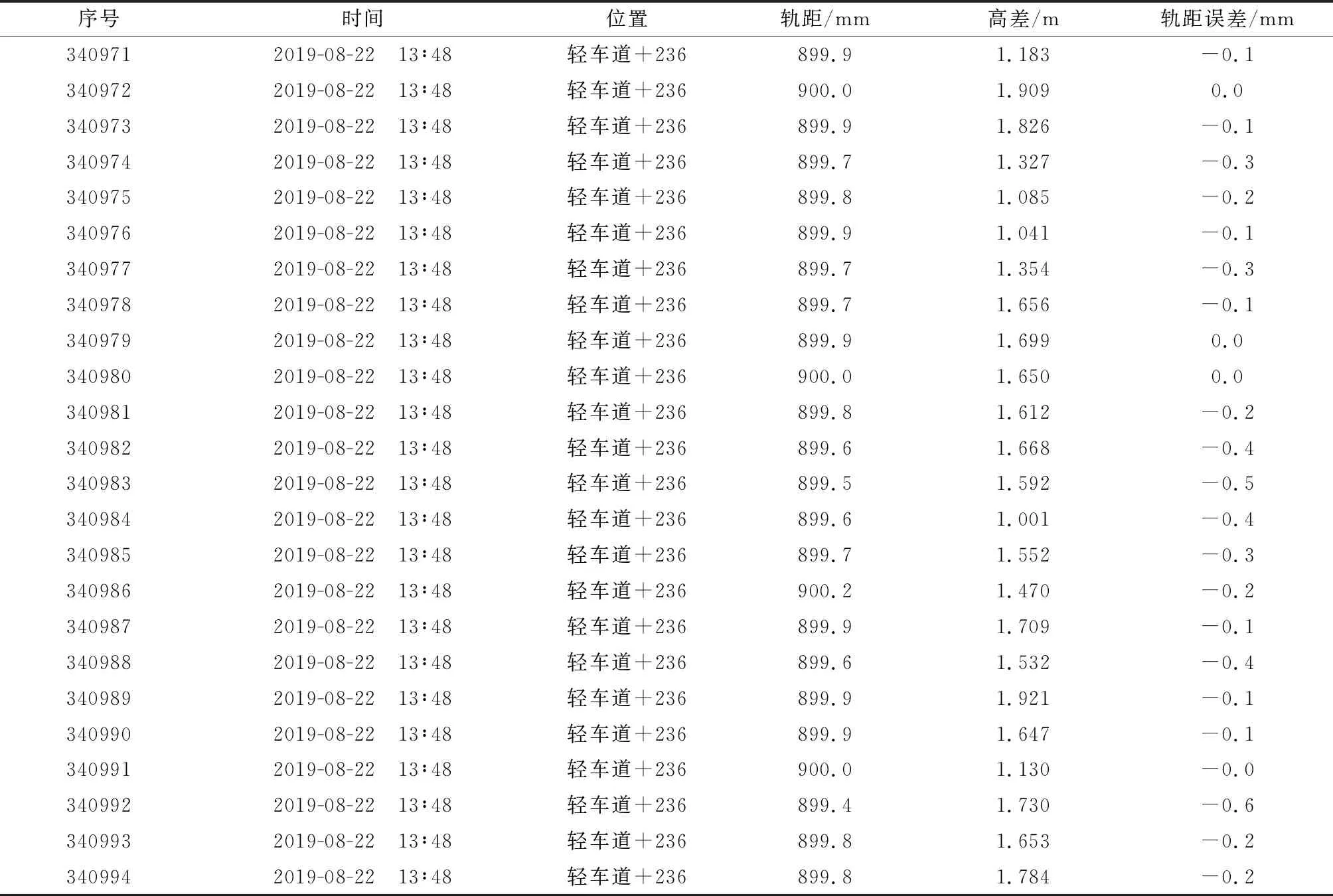

設(shè)置軌距檢測范圍為895~905 mm,初始參數(shù)設(shè)置完成后,動(dòng)態(tài)檢測窗口3實(shí)時(shí)顯示軌距動(dòng)態(tài),窗口6實(shí)時(shí)顯示高差動(dòng)態(tài),檢測值在閾值范圍內(nèi)窗口數(shù)據(jù)顯示為綠色,超限數(shù)據(jù)顯示紅色。電機(jī)車駛?cè)氡粶y軌道,在被測路段進(jìn)行三個(gè)往返的測試,窗口顯示動(dòng)態(tài)檢測數(shù)據(jù)、輸出數(shù)據(jù),完成地下礦山軌道運(yùn)輸軌距檢測系統(tǒng)現(xiàn)場測試,輸出檢測數(shù)據(jù)報(bào)表,根據(jù)報(bào)表對軌距超限位置,用軌距尺進(jìn)行人工復(fù)測。維修工人可以根據(jù)此次測試產(chǎn)生數(shù)據(jù)報(bào)表(表1)進(jìn)行軌道的定點(diǎn)維修。

表1 軌道檢測數(shù)據(jù)報(bào)表

3.2 測試結(jié)果與誤差分析

3.2.1 數(shù)據(jù)分析

軌距動(dòng)態(tài)檢測變化如圖7所示。由圖7可知,軌距測量值在892~905 mm范圍內(nèi)波動(dòng),相鄰點(diǎn)之間的波動(dòng)范圍在0.5 mm以內(nèi),曲線平滑,從整個(gè)軌距檢測過程來看,測試路段基于二維激光位移計(jì)的軌距檢測系統(tǒng)能夠?qū)崟r(shí)精準(zhǔn)完成地下礦山有軌運(yùn)輸軌道軌距檢測。

圖7 軌距動(dòng)態(tài)檢測曲線圖

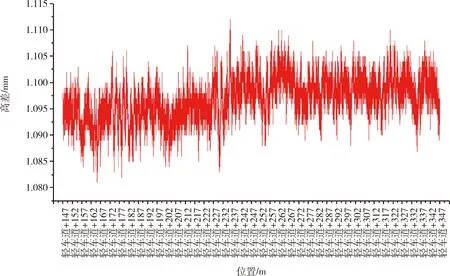

高差檢測變化如圖8所示,圖中顯示軌道高差在1 mm左右,波動(dòng)范圍在1.075~1.115 mm之間,檢測數(shù)據(jù)波動(dòng)較小,符合實(shí)際軌道的檢測要求。

圖8 高差檢測數(shù)據(jù)曲線圖

對軌距檢測系統(tǒng)檢測數(shù)據(jù)超限位置及誤差較大處進(jìn)行人工復(fù)測,對比分析見表2。通過分析比較,軌距檢測系統(tǒng)與人工復(fù)測結(jié)果相差均在1 mm以內(nèi),誤差較小。結(jié)果表明,軌距檢測系統(tǒng)檢測結(jié)果準(zhǔn)確可靠。

表2 檢測數(shù)據(jù)對比表

3.2.2 誤差分析

1) 非接觸式動(dòng)態(tài)軌距檢測系統(tǒng)最大優(yōu)點(diǎn)是解決了電機(jī)車左右晃動(dòng)而引起的偏差補(bǔ)償問題。由于兩個(gè)傳感器與電機(jī)車近似剛性連接,因此受電機(jī)車動(dòng)態(tài)檢測時(shí)左右晃動(dòng)的影響很小,其間距基本保持不變,從而能夠準(zhǔn)確檢測軌距變化,與其他檢測方法相比,沒有補(bǔ)償誤差的影響,數(shù)據(jù)更加真實(shí)可靠。

2) 通過數(shù)據(jù)分析認(rèn)為大部分?jǐn)?shù)據(jù)均在檢測范圍內(nèi),部分?jǐn)?shù)據(jù)超出檢測閾值范圍,經(jīng)過人工復(fù)核測量分析認(rèn)為,軌距偏大位置是由于機(jī)車長期運(yùn)行造成的軌距偏大。

3) 檢測過程中傳感器與檢測梁不能實(shí)現(xiàn)完全剛性連接,在振動(dòng)情況下導(dǎo)致激光傳感器會(huì)產(chǎn)生微小偏移,從而影響檢測精度,對系統(tǒng)組裝提出了更高要求。

4 結(jié) 論

1) 基于二維激光位移計(jì)的動(dòng)態(tài)非接觸式軌道檢測方案解決了礦山無人駕駛有軌運(yùn)輸?shù)能壍罊z測問題。根據(jù)軌距動(dòng)態(tài)檢測方案設(shè)計(jì)檢測梁,并將其安裝于無人駕駛電機(jī)車上,在礦山現(xiàn)場測試應(yīng)用,軌距檢測系統(tǒng)可以實(shí)時(shí)動(dòng)態(tài)檢測當(dāng)前位置軌距和高差,并可實(shí)現(xiàn)超限預(yù)警,能夠適應(yīng)地下振動(dòng)、潮濕、塵多等特殊環(huán)境。

2) 基于二維激光位移計(jì)的動(dòng)態(tài)非接觸式軌道檢測系統(tǒng)在礦山地下環(huán)境能夠準(zhǔn)確識(shí)別軌道參數(shù)變化。設(shè)計(jì)的檢測梁可以很好地連接電機(jī)車和檢測傳感器,在軌道軌距檢測過程中識(shí)別精度高達(dá)0.001 mm。

3) 利用井下無人駕駛電機(jī)車改造的軌檢車,能夠生成數(shù)據(jù)報(bào)表,可精確定位到軌道檢測地點(diǎn),指導(dǎo)檢修工人對問題路段進(jìn)行檢修,定位精度為0.5 m,提高了軌道檢測效率,為無人駕駛有軌運(yùn)輸?shù)母咝н\(yùn)行保駕護(hù)航。