膏體充填料漿管道自流輸送分析及管線布置

李守強,郭利杰,鄭 旭,楊 超

(1.新疆喀拉通克礦業有限責任公司,新疆 阿勒泰 836107;2.礦冶科技集團有限公司,北京 102628;3.國家金屬礦綠色開采國際聯合研究中心,北京 102628)

膏體充填具有采場不脫水、料漿不沉淀離析、充填強度高且水泥用量少等優點,已成為充填發展的主要方向[1]。同時由于膏體充填料漿濃度高,在管道輸送中阻力大,一般難以采用自流輸送,需采用泵送的方式進行輸送[2]。喀拉通克礦業有限責任公司長期采用井下混凝土泵泵送充填料漿,該方法充填效率低、設備維護費用高、充填成本高。自流充填具有充填效率高、工藝流程簡單、設備配置少、充填成本低的優勢。因此,為了實現降本增效的目的,喀拉通克礦業有限責任公司開展了膏體充填料漿自流充填試驗研究工作。

1 充填工藝及參數

1.1 充填工藝

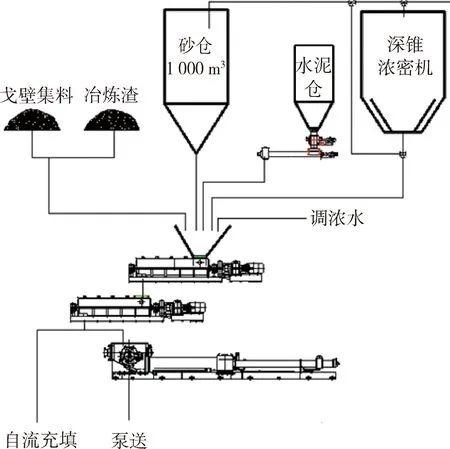

礦山采用細尾砂、冶煉渣及少量戈壁料作為充填骨料,膠凝材料采用P.O42.5水泥,充填用水為工業用水。尾砂通過渣漿泵輸送至充填站深錐濃密機,溢流清水通過渣漿泵再次輸送回選廠濃密池,深錐濃密機底流輸送至立式砂倉進行存儲,待充填時通過立式砂倉放砂系統輸送至攪拌系統;水泥通過水泥倉存儲,采用微粉秤計量并輸送至攪拌系統;調濃水采用流量計與電動閥門調節,冶煉渣及戈壁料采用皮帶電子秤計量,通過皮帶輸送至攪拌系統。最終尾砂、冶煉渣、戈壁料、水泥和水通過兩段臥式攪拌系統共同攪拌制備膏體料漿,制備完成的均質膏體料漿通過溜槽分別進行泵送系統或自留系統用于井下采場充填。具體工藝流程如圖1所示。

圖1 充填工藝流程圖

1.2 充填參數

充填料漿的質量濃度、充填灰砂比及充填流量是充填過程中最核心的參數[3]。其中,膏體充填應嚴格控制充填濃度,膏體充填的充填濃度低易造成充填料漿沉降離析,造成充填強度低、充填體質量差等,從而影響回采的安全性;同時充填濃度也不宜過高,濃度過高其輸送困難,且易造成管道堵管等事故。因此,膏體充填濃度應控制在既保障料漿不離析沉降,又具有一定的可輸送性。本文通過料漿流動性試驗、泌水率試驗等,最終確定充填料漿質量濃度在74%~76%之間。料漿流動狀態如圖2和圖3所示。

圖2 充填料漿質量濃度為74%時的料漿流動狀態

圖3 充填料漿質量濃度76%時的料漿流動狀態

充填灰砂比是影響充填體強度的一項重要指標[4],根據礦山下向進路充填采礦的需求,其假底層充填體強度為3.0 MPa,接頂層強度為1.0 MPa,其中假底層高2 m,接頂層高1.5 m。結合充填強度配比試驗結果,最終確定下向進路假底層充填灰砂比為1∶5,接頂層充填灰砂比1∶10。

適宜的充填流量是保障充填料漿管道安全輸送的重要前提,當充填管徑一定時,充填流量越大其管道流速越大,輸送阻力也越大。同時充填流量越小,其管道流速越小,易引起堵管等事故的發生[5]。膏體充填料漿適宜的輸送流速為1.4~2.0 m/s,礦山充填所用管道內徑為150 mm,設計充填流量為90~110 m3/h,因此,所對應料漿管道流速應在1.42~1.73 m/s之間能夠滿足料漿的輸送要求。

2 膏體充填料漿管道輸送阻力計算

礦山含有粗骨料的膏體充填料漿屬于塑性結構體,可應用賓漢(Bingham)流變模型來研究其流變特性[6]。根據塑性結構體的流變特征,充填料必須在一定量的外力作用下才開始流動,在充填料開始流動后,管壁切應力隨切變速率的增長呈直線增長。

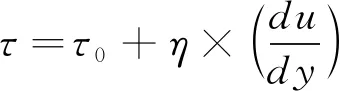

賓漢(Bingham)流變模型的流變方程見式(1)[7]。

(1)

由式(1)可知,在外力作用下,具有塑性黏度系數的膏體充填料漿,在克服初始切應力后開始流動,并且流動后剪應力的大小與塑性黏度系數和流速梯度大小成正比。

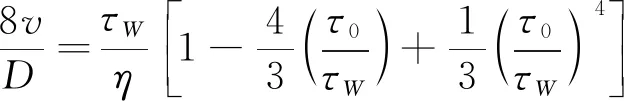

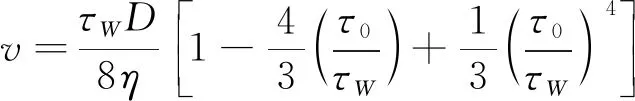

膏體充填料漿屬于一種柱塞狀的結構流,可由白金漢(Buckingham)方程求出充填料在管道中的平均流速,見式(2)。

(2)

式中:τw為管壁處切應力,Pa;τ0為初始切應力,Pa;η為塑性黏度系數;D為管道內徑,m;ν為平均流速,m/s。

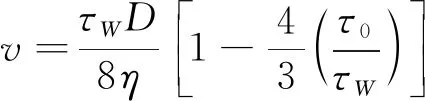

由式(2)可得式(3)。

(3)

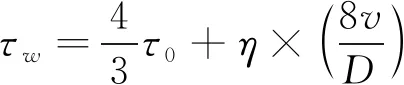

(4)

整理(4)可得式(5)。

(5)

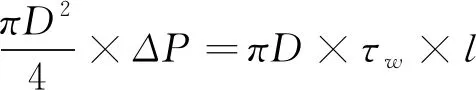

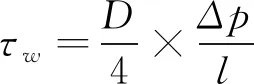

在工業試驗或工業應用中,一般采用壓力傳感器測量一定長度管道兩端的壓差,即為管流沿程阻力。將管流沿程阻力和管壁單位面積上的流體摩擦阻力聯系起來,根據管流靜力學平衡理論,可得出式(6)。

(6)

式中:l為管道長度,m;ΔP為壓差,Pa。

整理式(6)可得式(7)。

(7)

如果管流沿程阻力(Δp/l)用jm表示,則式(7)可寫成式(8)。

(8)

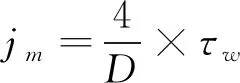

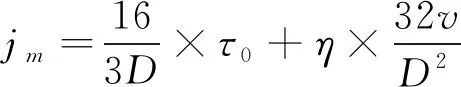

聯立式(5)和式(8),可得式(9)。

(9)

式中:jm為管流沿程阻力,Pa/m;D為輸送管道內徑,m;ν為輸送管道中膏體充填料的平均流速,m/s;τ為屈服應力,Pa;η為塑性黏度系數。

礦山膏體充填料漿按照屈服應力為90 Pa、黏度系數為0.4 Pa·S、管徑為0.15 m、流速為1.7 m/s進行計算,依據式(9)計算出礦山膏體充填料漿管道輸送沿程阻力損失4 167.11 Pa/m。

3 膏體充填料漿管道自流輸送最大允許倍線

礦山充填時,應該按照最大允許的充填倍線及合理的充填濃度,考慮輸送能力,計算在一定條件下可能達到的最大充填倍線,或漿體可能輸送的最遠距離。在自流輸送中充填管路的幾何充填倍線必須小于最大允許的充填倍線,這樣才可順利進行自流輸送[8]。

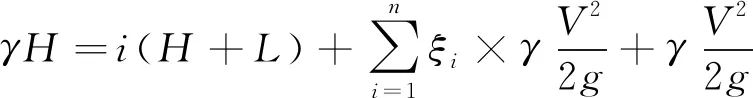

對于礦山充填管網而言,在自流輸送的條件下,若垂直管道高度為H,水平管道長度為L,則根據能量守恒原理,可得出式(10)。

(10)

取局部阻力及出口損失之和為管道沿程阻力的15%,則式(10)變為式(11)。

γgH=1.15i(H+L)

(11)

則充填管道的最大允許充填倍線計算公式為式(12)。

Nmax=(H+L)/H=γg/1.15i

(12)

式中:Nmax為最大允許充填倍線;i為沿程阻力損失,kPa/m;γ為料漿密度,t/m3;g為重力加速度,9.8 N/kg。

按照充填料漿質量濃度為78%(漿體密度約2.0 t/m3)、沿程阻力損失4 167.11 Pa/m計算的喀拉通克銅鎳礦最大自流輸送倍線4.09,同時考慮一定的安全系數0.85,最終取3.5為礦山膏體料漿自流輸送范圍的確定條件。

4 充填管線布置方案

4.1 系統管路整體布置方案

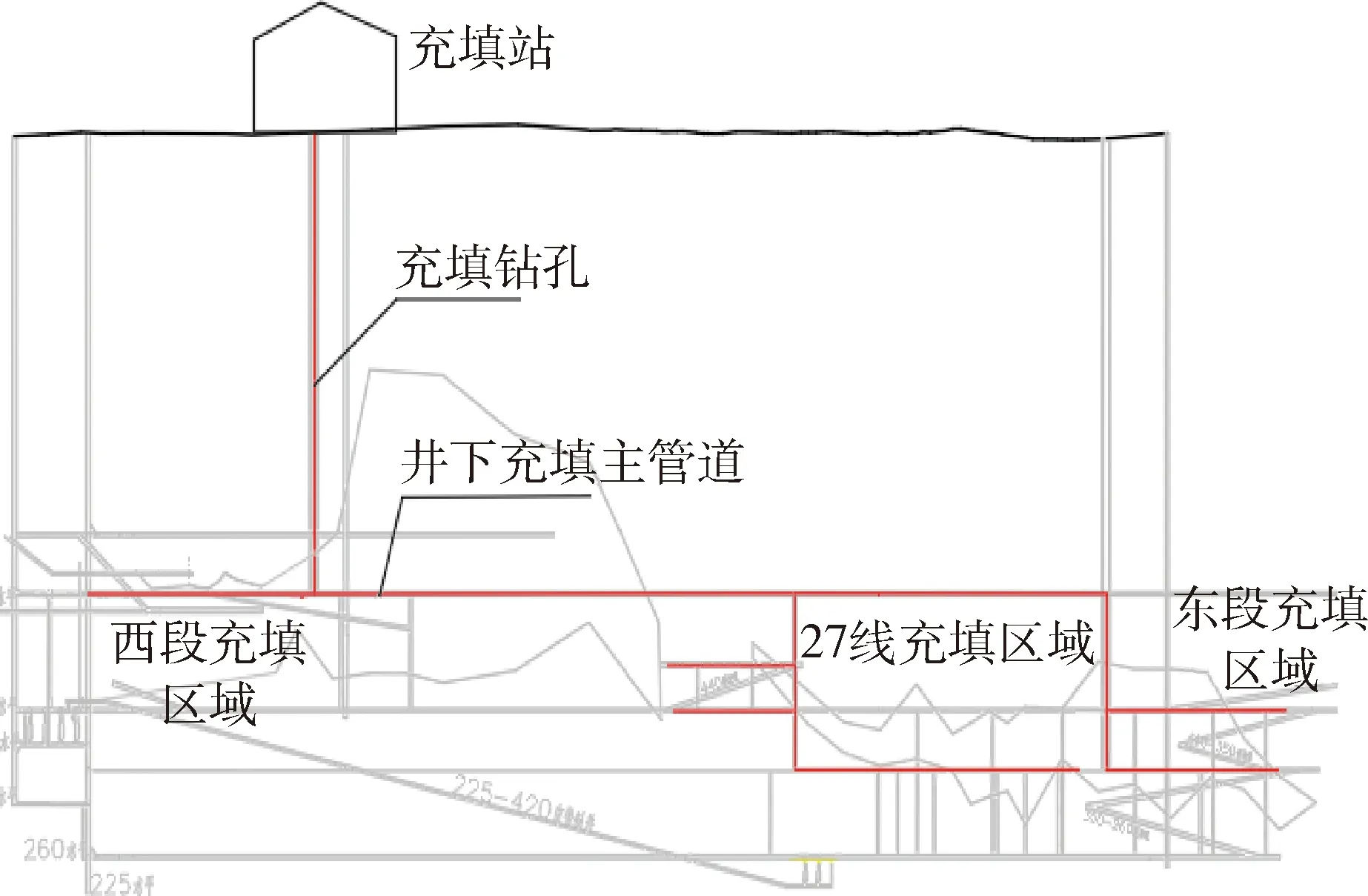

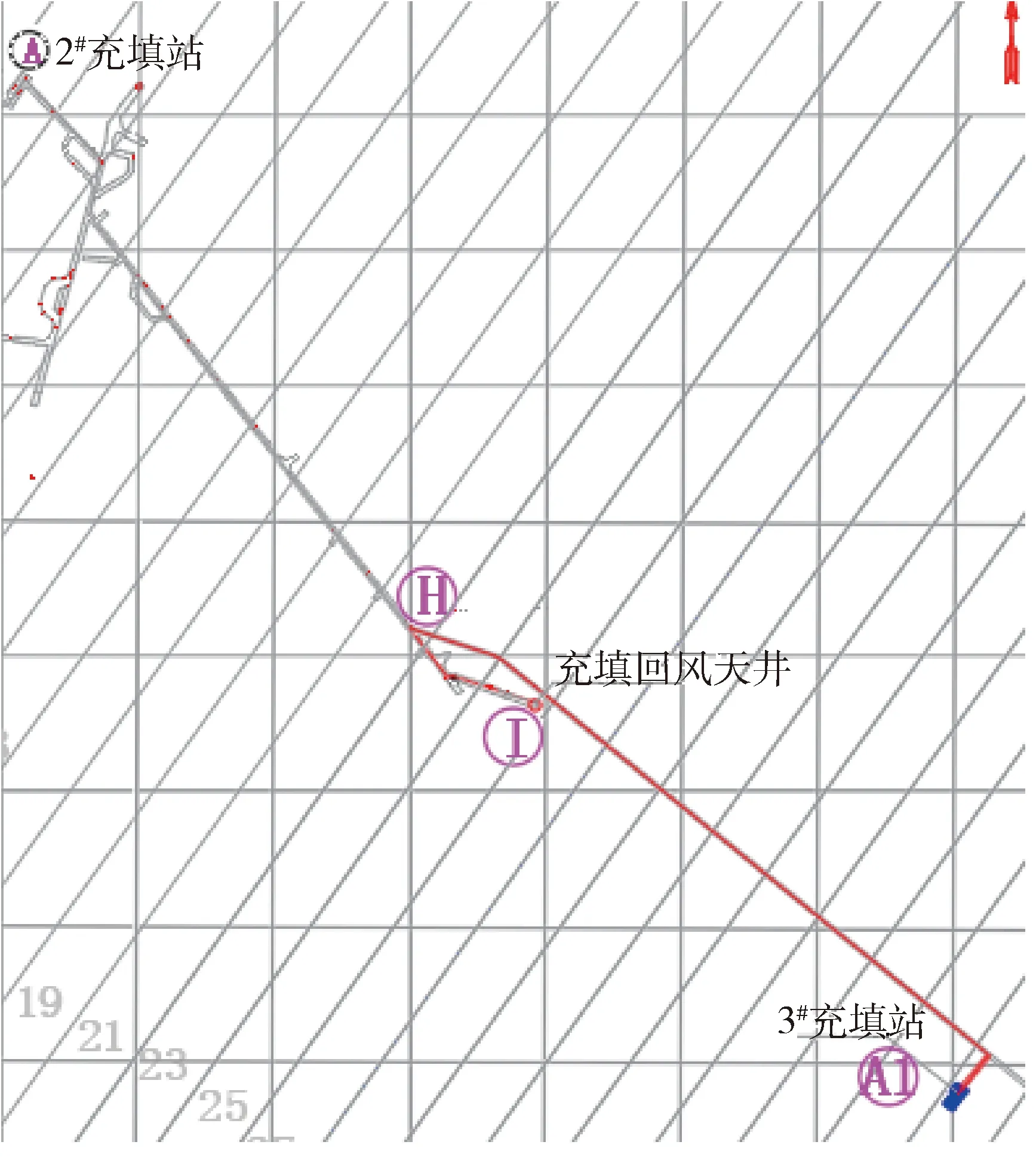

根據確定的自流充填區域充填倍線在3.5內,結合礦山生產實際進行充填管線布置。礦山2#礦體主要開采范圍為西段、27線及東段3個區域,其管線路徑主要為三條:①地表充填站-鉆孔-530 m中段西段-采場;②地表充填站-鉆孔-530 m中段27線-440 m中段采場;③地表充填站-鉆孔-530 m東段-405 m中段采場-350 m中段采場。圖4為管線整體布置圖。

圖4 充填管路整體布置方案

4.2 各中段充填管路布置方案

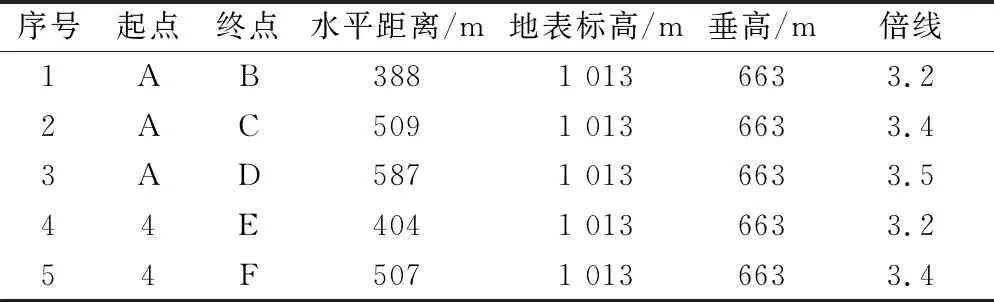

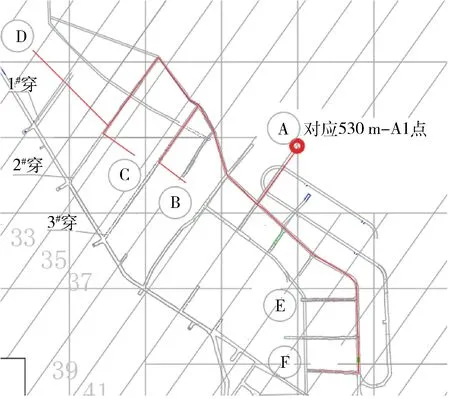

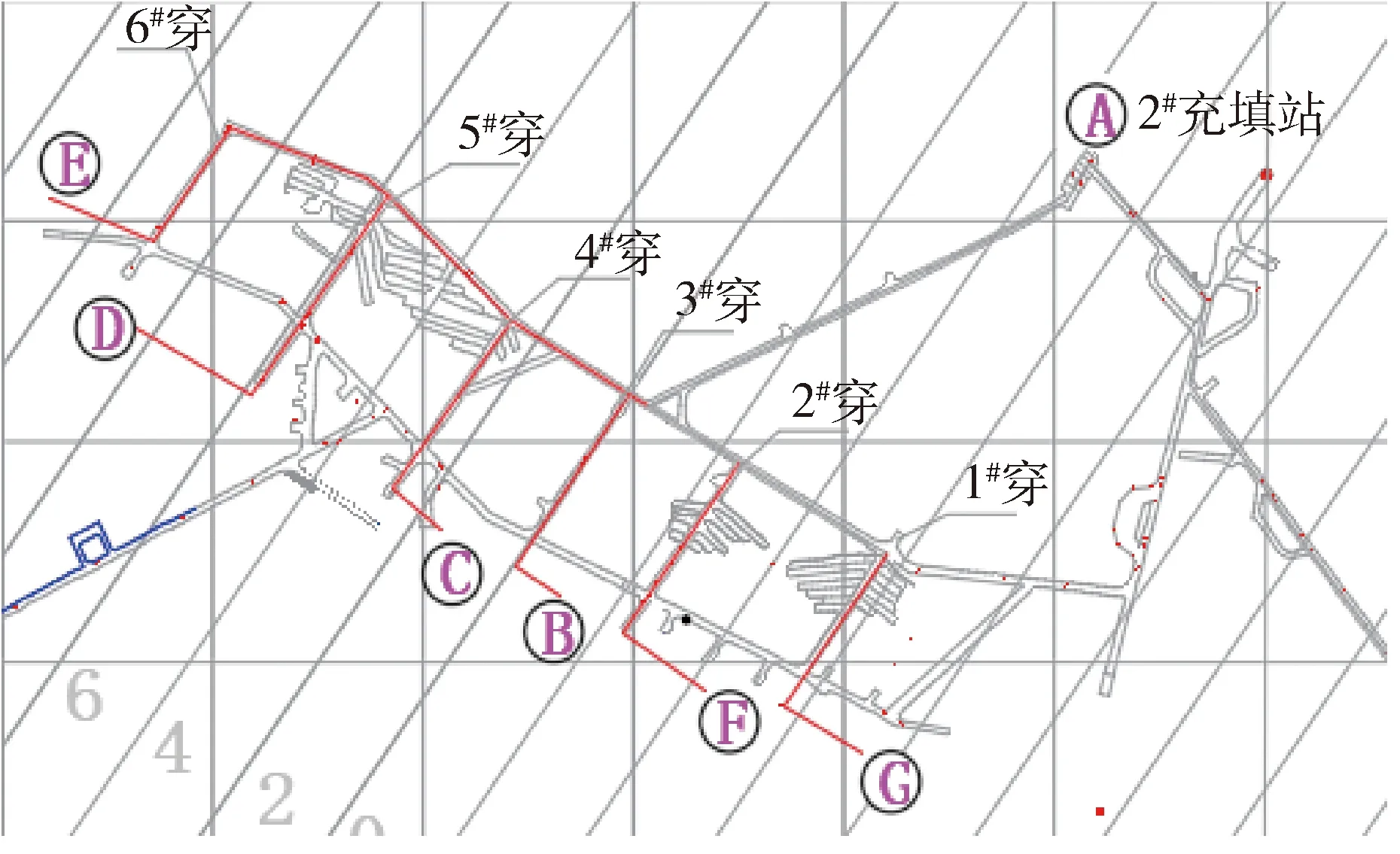

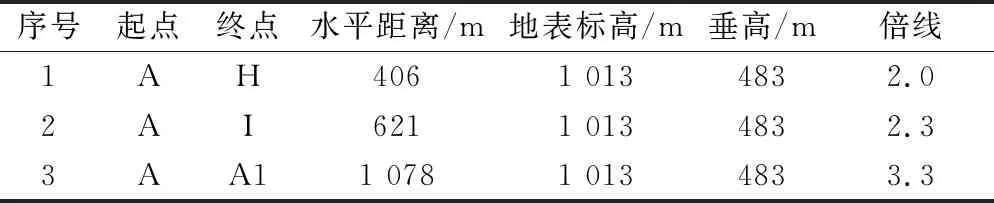

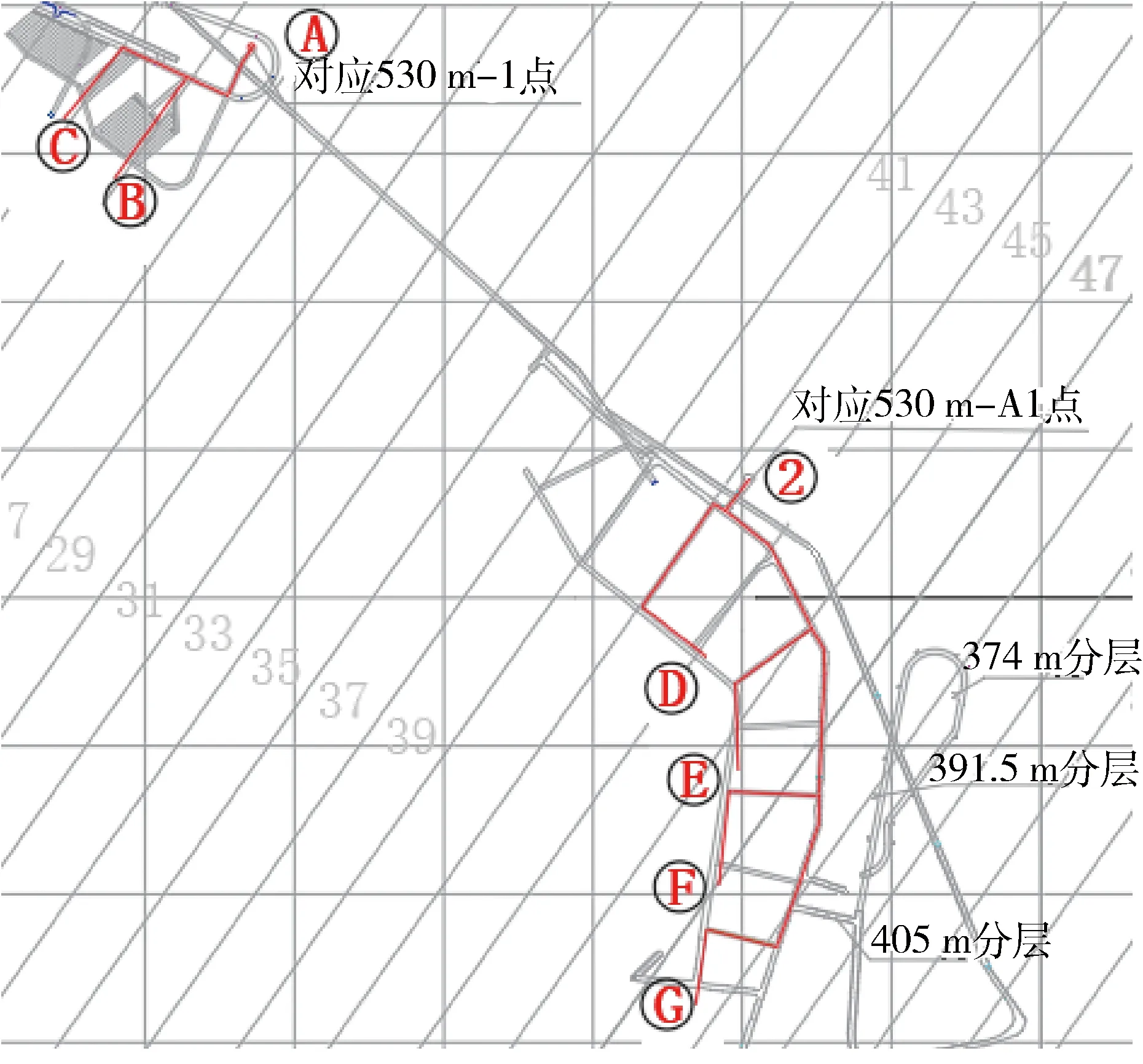

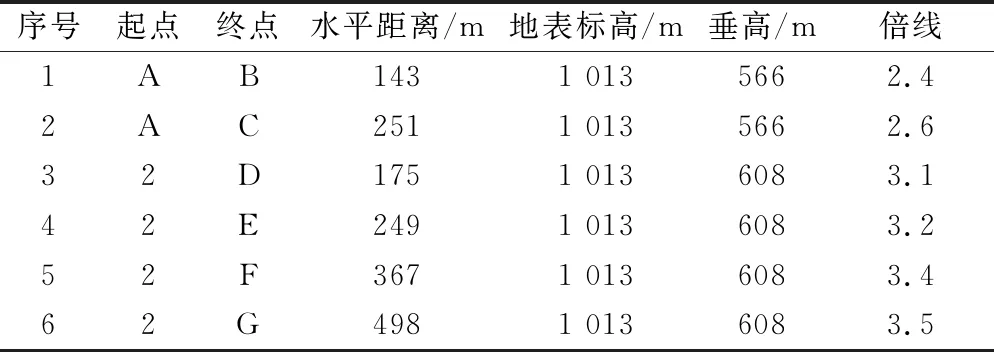

礦山開采中段主要包括530 m中段西段、27線440 m中段、405 m中段、350 m中段。其各中段管線布置見圖5~圖8,分別計算充填倍線見表1~表4。

表4 350 m中段各采場充填倍線

圖8 350 m中段充填管路整體布置方案

表1 530 m中段西段各采場充填倍線

圖5 530 m中段西段充填管路布置方案

通過對充填各區域進行管道布置,并計算其充填倍線,結果表明充填倍線均未超過3.5,滿足自流輸送條件。

圖6 530 m中段東段充填管路布置方案

表2 530 m中段東段主管路各點充填倍線

圖7 447 m分段及410 m中段充填管線布置

表3 447 m分段及410 m中段各采場充填倍線

5 結 論

1) 通過充填試驗確定了制備膏體充填料漿的最佳工藝參數,其充填料漿質量濃度應控制在74%~78%之間、進路假底層充填灰砂比為1∶5,接頂層充填灰砂比為1∶10、充填流量控制在90~110 m3/h之間。

2) 根據所確定的充填工藝參數,按照賓漢姆模型計算出礦山膏體充填料漿管道輸送沿程阻力損失為4 167.11 Pa/m,并以此分析出礦山膏體充填料漿自流輸送最大允許倍線為3.5。

3) 按照自流最大允許充填倍線進行充填管道布置,并經生產實踐驗證,其能夠實現自流充填,其料漿輸送安全可靠,進而證明所確定的各項工藝參數合理。