厚煤層沿底巷道頂板變形機(jī)理和加固技術(shù)研究

李溪枝

(山西煤炭運(yùn)銷集團(tuán)忻州有限公司,山西 忻州 034000)

晉能王家?guī)X煤業(yè)位于河?xùn)|煤田河保偏礦區(qū),現(xiàn)主采8#煤層,煤層平均厚度7.5 m,采用綜采放頂煤工藝開采,埋深450~500 m。王家?guī)X煤業(yè)回采面均采用“兩進(jìn)一回”布置,上一工作面輔運(yùn)順槽留下復(fù)用,作為下一工作面回風(fēng)順槽,該順槽為托頂煤強(qiáng)烈動壓巷道,支護(hù)難度較大。我國學(xué)者對托頂煤強(qiáng)烈動壓巷道進(jìn)行了大量研究,康紅普等[1]針對二次動壓強(qiáng)烈影響巷道,提出高預(yù)應(yīng)力、長度較短的全斷面強(qiáng)力錨索支護(hù)系統(tǒng),支護(hù)狀況本質(zhì)好轉(zhuǎn)。王軍朝等[2]針對松軟厚煤層留頂煤動壓巷道,提出高預(yù)應(yīng)力全斷面錨索支護(hù)的綜合支護(hù)技術(shù)并開發(fā)了高強(qiáng)度、大面積護(hù)表構(gòu)件,解決了松軟厚煤層留頂煤動壓巷道的支護(hù)難題。王浩等[3]應(yīng)用高水速凝材料對松軟頂煤預(yù)注漿,對巷道兩幫煤體滯后注漿,采用錨桿、錨索聯(lián)合支護(hù)的方式控制了松軟頂煤動壓巷道圍巖變形。這些研究很好地指導(dǎo)了工程實踐,在具體工程應(yīng)用中發(fā)揮了重要作用[4]。但托頂煤強(qiáng)烈動壓巷道支護(hù)仍是煤礦生產(chǎn)中的技術(shù)難題,頂煤厚度、動壓影響程度、支護(hù)方式等都直接影響其支護(hù)效果。

王家?guī)X煤業(yè)首采面復(fù)用巷道即出現(xiàn)大變形,從第二個回采面開始,引進(jìn)水力壓裂卸壓技術(shù),通過對采空區(qū)邊緣頂板進(jìn)行水力壓裂,使采空區(qū)邊緣頂板垮落更充分,從而減小側(cè)向支承壓力分布,降低復(fù)用巷道動壓影響。由于地質(zhì)構(gòu)造、工作面停留時間較長等原因,局部巷段仍出現(xiàn)明顯變形。本文以18105工作面輔運(yùn)順槽900~1 100 m變形段為例,通過礦壓監(jiān)測數(shù)據(jù)分析頂煤頂板和巷道變形特點;采用數(shù)值模擬分析頂煤厚度、動壓影響程度和不同支護(hù)設(shè)計等因素對頂煤頂板變形的影響,研究托頂煤動壓巷道頂煤頂板變形機(jī)理;根據(jù)變形特點,結(jié)合高預(yù)應(yīng)力錨桿支護(hù)技術(shù),提出動壓巷道加固設(shè)計并在井下實施。實踐表明,加固效果良好,保證了特殊巷段頂板安全。

1 工程概況

1.1 生產(chǎn)條件

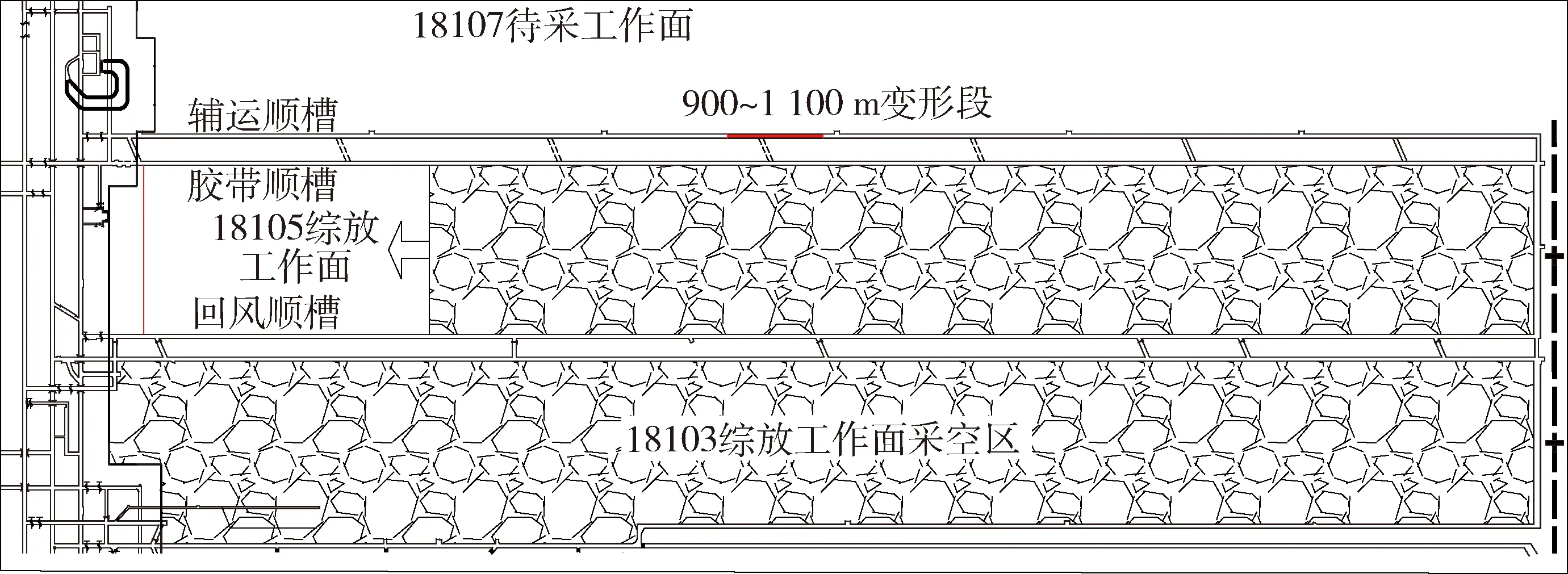

18105工作面2019年初開始回采,采用“兩進(jìn)一回”布置,順槽均沿底板掘進(jìn),輔運(yùn)順槽留下作為18107工作面回風(fēng)順槽,輔運(yùn)順槽和膠帶順槽間凈煤柱為30 m。為減小動壓對輔運(yùn)順槽的影響,在膠帶順槽煤柱側(cè)幫進(jìn)行水力壓裂卸壓。圖1為18105工作面平面布置圖。

圖1 18105工作面平面布置圖

1.2 地質(zhì)條件

18105工作面開采8#煤層,工作面長1 986.6 m,寬222.4 m,煤厚6.50~8.60 m,煤層平均傾角6°,采煤方法為綜采放頂煤,采高3.5 m,放高4 m左右。煤層絕大部分含2~3層夾矸。煤層上方偽頂厚0~0.5 m,為炭質(zhì)泥巖;偽頂上方為泥巖直接頂,厚度1~2 m。直接頂上方為厚層完整砂巖老頂,厚度超過20 m。埋深450~500 m。

圍巖強(qiáng)度測試表明,頂煤抗壓強(qiáng)度平均值為18.22 MPa,直接頂抗壓強(qiáng)度平均值為43.81 MPa,老頂抗壓強(qiáng)度平均值為54.82 MPa,幫部煤層抗壓強(qiáng)度為17.63 MPa。采用水壓致裂法測試水平應(yīng)力,最大水平主應(yīng)力12.70 MPa,最小水平主應(yīng)力7.02 MPa,垂直主應(yīng)力10.11 MPa,最大水平主應(yīng)力方向為北偏西35.7°。

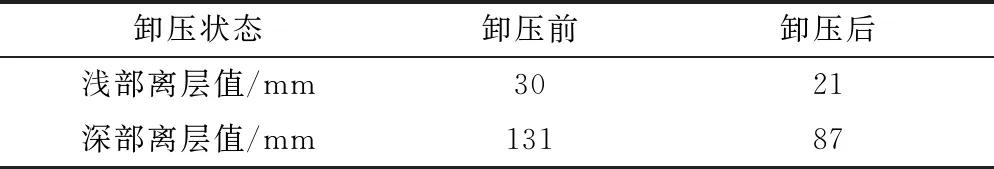

1.3 18105工作面輔運(yùn)順槽原有支護(hù)

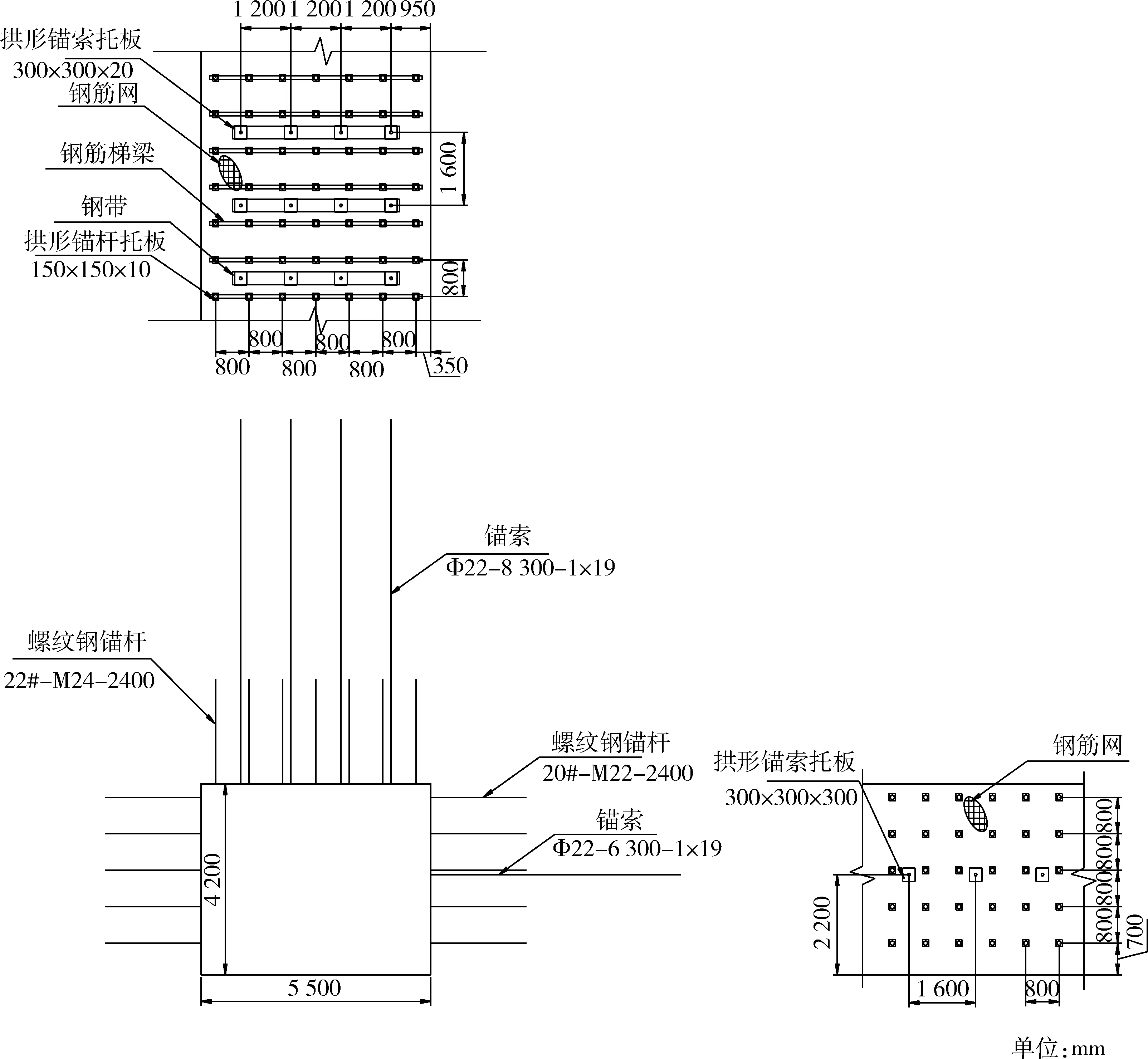

18107工作面回風(fēng)順槽沿煤層底板掘進(jìn),托頂煤厚度3.5 m左右,掘進(jìn)寬度5.5 m,掘進(jìn)高度4.2 m(鋪底0.2 m),掘進(jìn)面積23.1 m2,采用錨桿錨索支護(hù)。

原有支護(hù)參數(shù)為:頂板錨桿采用左旋螺紋鋼錨桿,規(guī)格為Φ22 mm×2 400 mm,間排距800 mm×800 mm,矩形布置,每排7根錨桿。配套150 mm×150 mm×10 mm拱形托板。 扭矩不小于250 N·m。采用鋼筋梯梁與頂錨桿配套使用。頂錨索采用1×19股Φ22 mm×8 300 mm高強(qiáng)度錨索。間排距1 200 mm×1 600 mm,每排4根,配套300 mm×300 mm×20 mm拱形托板,錨索張拉預(yù)緊力不低于200 kN。 頂錨索配套使用Ω鋼帶。 采用鋼筋網(wǎng)護(hù)頂。兩幫錨桿采用左旋螺紋鋼錨桿,規(guī)格為Φ20 mm×2 400 mm,間排距800 mm×800 mm,矩形布置,每幫5根錨桿,幫部第一支錨桿距頂板300 mm。配套150 mm×150 mm×10 mm拱形托板。扭矩不小于200 N·m。采用鋼筋網(wǎng)護(hù)幫。幫錨索采用1×19股Φ22 mm×6 300 mm高強(qiáng)度錨索,僅布置在非回采幫側(cè),錨索排距1 600 mm,每排1根,距底板2 200 mm,配套300 mm×300 mm×20 mm拱形托板,錨索張拉預(yù)緊力不低于200 kN。原有支護(hù)斷面見圖2。

圖2 18105輔運(yùn)支護(hù)斷面圖

2 巷道變形和支護(hù)受力特征

回采過程中,18105工作面輔運(yùn)900~1 100 m巷段出現(xiàn)底板翹起、兩幫移近和頂板下沉的現(xiàn)象,采用在線系統(tǒng)進(jìn)行礦壓監(jiān)測,監(jiān)測對象為頂板離層、中部錨桿受力和中部錨索離層。

2.1 頂煤頂板變形特征

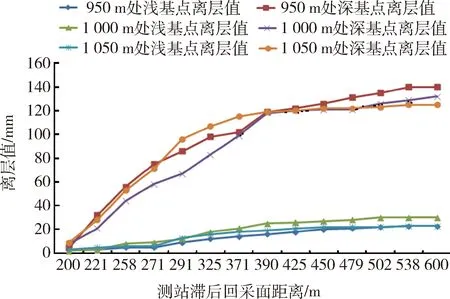

頂煤頂板變形監(jiān)測主要為頂板離層監(jiān)測,頂板離層主要自2019年12月底開始(18105回采面推過200 m),至2020年3月底穩(wěn)定(18105回采面推過600 m)。深部(孔口至8 m)離層值較大,最大離層值140 mm;淺部(孔口至2.3 m)離層值較小,最大離層值30 mm;說明離層主要發(fā)生在2.3~8.0 m之間的煤層和巖層。900~1 100 m巷段共安裝3個頂板離層儀,在采動階段離層變化曲線見圖3。

圖3 變形段頂板離層變化曲線

2.2 支護(hù)構(gòu)件受力特征

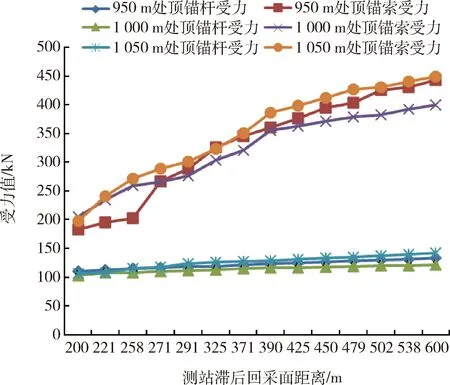

錨桿錨索受力變化趨勢和頂板離層一致,頂板中部錨桿受力較為平穩(wěn),數(shù)值穩(wěn)定在100 kN左右,錨索受力值增幅較大,由150~200 kN增加至350~450 kN,個別錨索甚至超過測力計量程。900~1 100 m巷段共安裝3組頂板錨桿錨索測力計,在采動階段錨桿錨索受力變化曲線見圖4。

圖4 變形段頂板錨桿錨索受力變化曲線

2.3 頂幫變形窺視

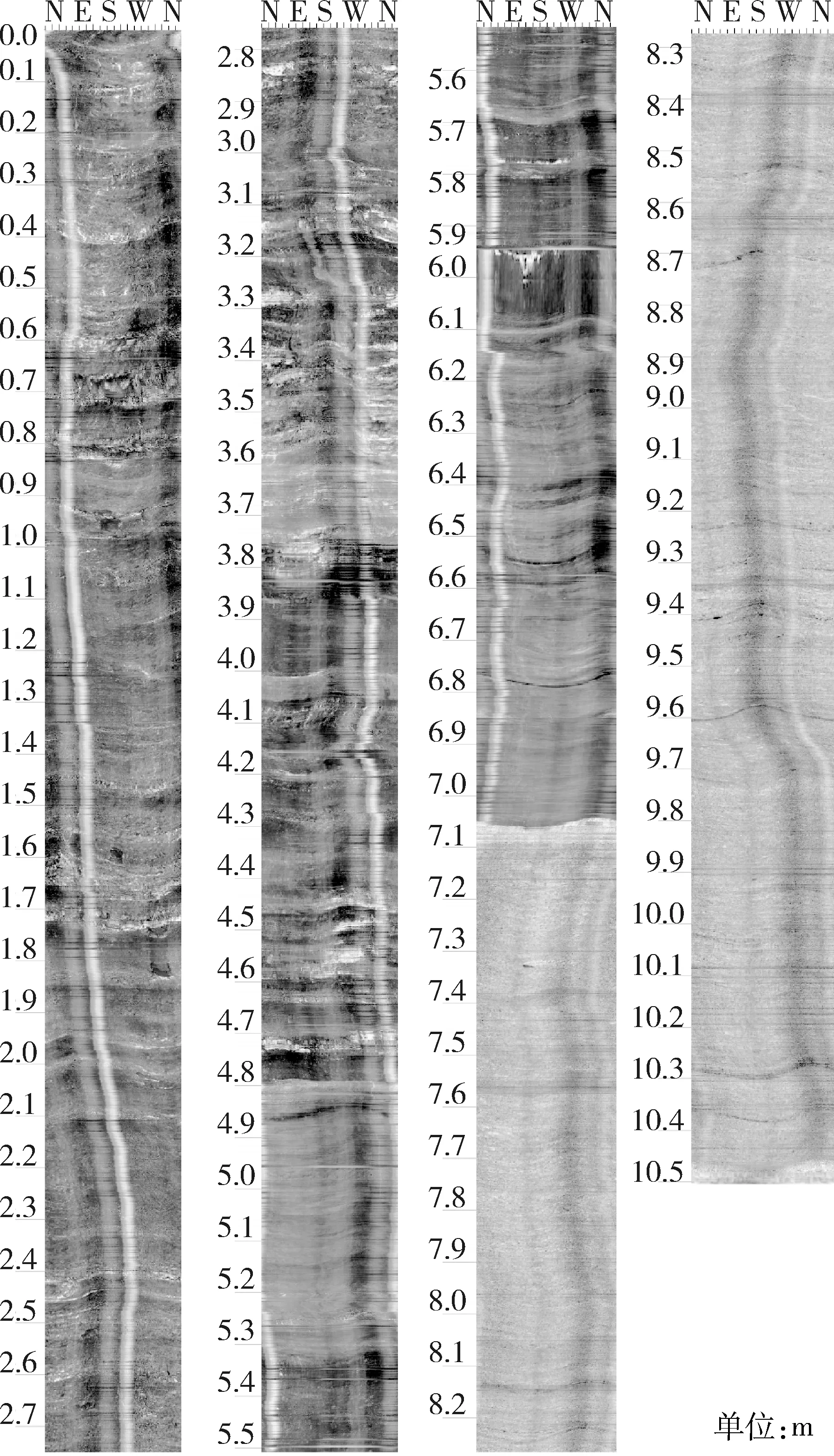

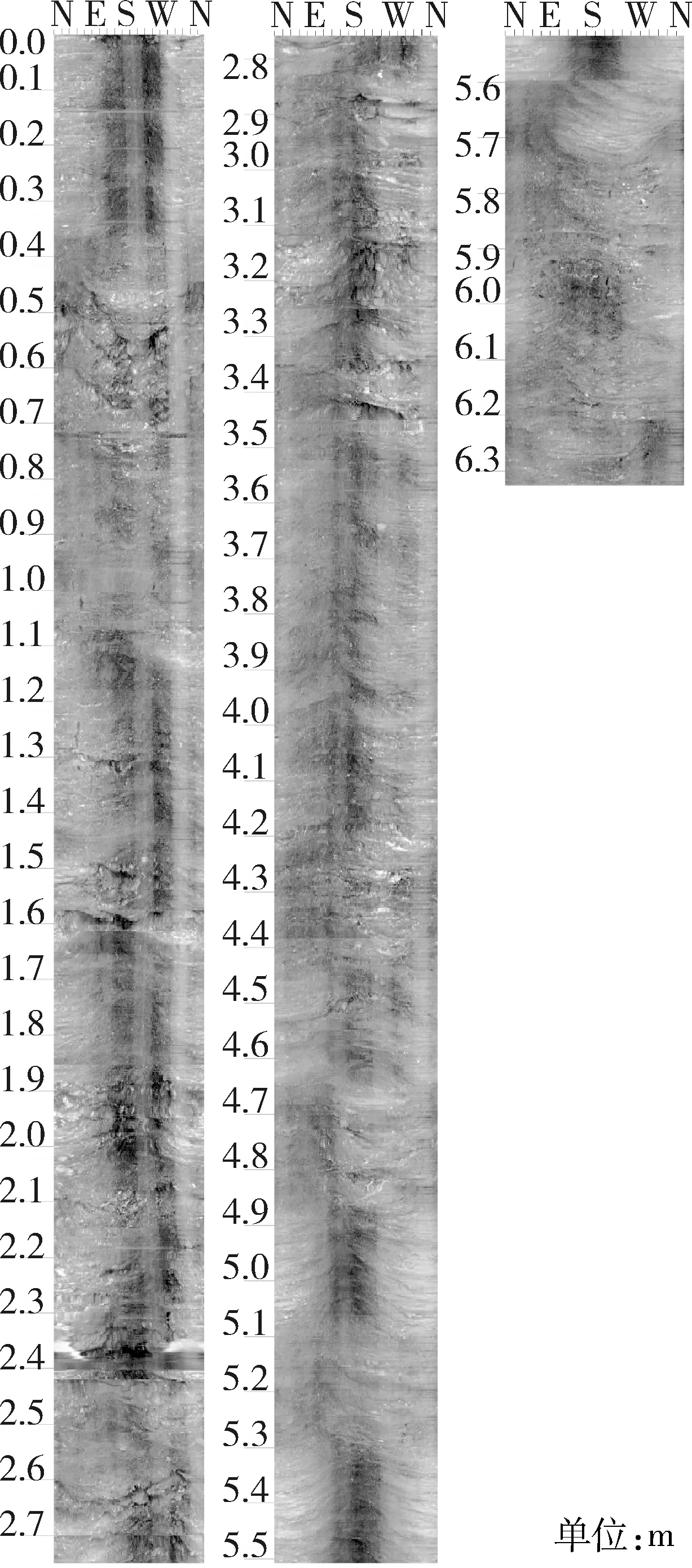

2020年3月底,在18105工作面輔運(yùn)順槽變形段進(jìn)行了頂幫圍巖鉆孔窺視(圖5和圖6)。由圖5和圖6可知,頂板離層破碎主要出現(xiàn)在煤層范圍內(nèi),但鉆孔孔壁并未完全破碎,說明原有頂板支護(hù)能發(fā)揮較好作用;幫部煤體破碎主要發(fā)生在孔口至3.5 m范圍內(nèi),僅有錨桿支護(hù)難以有效控制圍巖變形,幫錨索能起到明顯約束變形作用。

把握電商及三四線市場的增長機(jī)會:電商市場的增速雖然已出現(xiàn)放緩的趨勢,但是相比于線下市場,增速依然十分客觀。而電商市場也向我們展示了它產(chǎn)品升級的特有趨勢。雖然均價與線上市場相比仍有一段差距,但是線上銷售的高端產(chǎn)品的占比在逐步提升,此外線上產(chǎn)品的配置也在提升,這意味著線上消費(fèi)者的需求呈現(xiàn)低價≠低質(zhì)的固有特點。同時隨著電商對一二線市場的沖擊的擴(kuò)大,以及一二線市場需求的逐漸飽和,越來越多的企業(yè)把戰(zhàn)略中心向三四線市場轉(zhuǎn)移,對三四線市場的布局將在2019年達(dá)到一個新的時期。

圖5 變形段頂板窺視圖

圖6 變形段煤柱側(cè)幫孔窺視圖

3 頂煤頂板變形機(jī)理分析

3.1 數(shù)值模擬方案

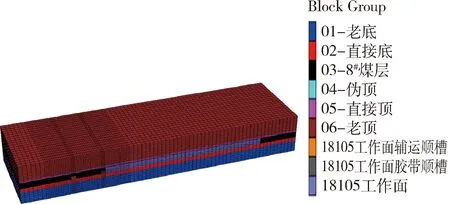

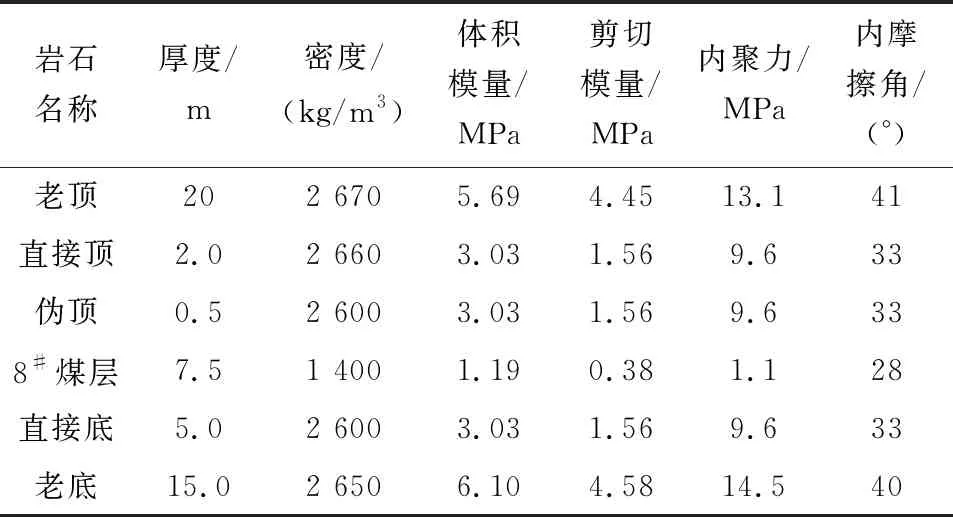

根據(jù)晉能王家?guī)X煤業(yè)18105工作面地質(zhì)條件,利用FLAC3D數(shù)值計算平臺,建立數(shù)值計算模型,綜合考慮各方面影響因素,將模型劃分為6層,為研究托頂煤動壓巷道頂煤頂板變形情況和支護(hù)構(gòu)件受力情況,對模型進(jìn)行簡化:模型尺寸為350 m×100 m×50 m,數(shù)值模型劃分為60 900個單元,66 780個節(jié)點。模型四周邊界限定水平方向位移,模型底部限定豎直方向位移,模型頂部施加等效于覆巖重力的均布載荷2.5×104×500=12.5 MPa,數(shù)值計算模型圖如圖7所示。圍巖力學(xué)參數(shù)見表1。

圖7 數(shù)值計算模型圖

表1 圍巖力學(xué)參數(shù)表

在建立數(shù)值計算模型時,對重點研究部位(18105工作面輔運(yùn)順槽、18105工作面膠帶順槽靠近工作面一側(cè))附近的網(wǎng)格進(jìn)行適當(dāng)加密處理,每個網(wǎng)格水平方向長度取1~2 m,垂直方向長度取1 m,其他非重點研究部位每個網(wǎng)格水平方向長度取5 m,垂直方向長度取1~1.5 m。其中,對頂煤厚度這個影響因素研究時,只需調(diào)整直接頂網(wǎng)格和老頂網(wǎng)格的總厚度,而整個模型的總尺寸保持不變。

以實際地質(zhì)條件和原有支護(hù)為基本模型,主要開展以下4種工況數(shù)值模擬分析。工況一:模擬實際條件下,分析18105工作面輔運(yùn)順槽在18105工作面回采前和回采后滯后400 m時頂板離層和頂板錨桿錨索受力情況;工況二:模擬頂煤厚度分別為1 m、2 m、6 m和10 m時,分析不同頂煤厚度對頂板離層和頂板錨桿錨索受力的影響;工況三:模擬膠帶順槽側(cè)卸壓和不卸壓時,分析不同動壓影響程度對頂板離層和頂板錨桿錨索受力的影響;工況四:模擬頂板采用錨桿錨索支護(hù)和采用全錨索支護(hù)(錨索規(guī)格不變,間排距800 mm)時,分析不同支護(hù)方式對頂板離層和頂板錨桿錨索受力的影響。

位移監(jiān)測部分:對于4種工況,在18105工作面輔運(yùn)順槽頂板正上方沿豎直方向每隔1 m布置1個位移測點,共布置10個測點。應(yīng)力監(jiān)測部分:對于工況一,在18105工作面輔運(yùn)順槽頂板中部沿豎直方向向上每隔1 m布置1個應(yīng)力測點,共布置10個測點;在順槽左右兩幫中部位置分別沿水平方向向煤柱內(nèi)每隔1 m布置1個應(yīng)力測點,共布置10個測點。錨桿錨索受力監(jiān)測:由模擬軟件內(nèi)部相應(yīng)的命令流自動監(jiān)測和讀取相關(guān)數(shù)值。

3.2 數(shù)值模擬結(jié)果分析

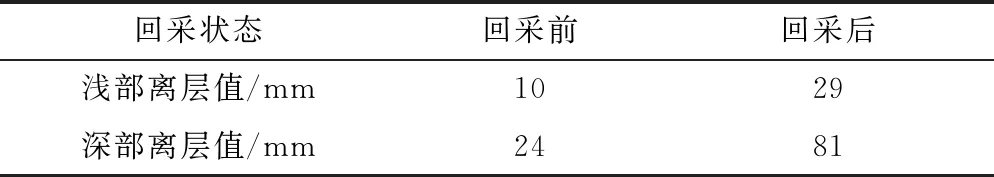

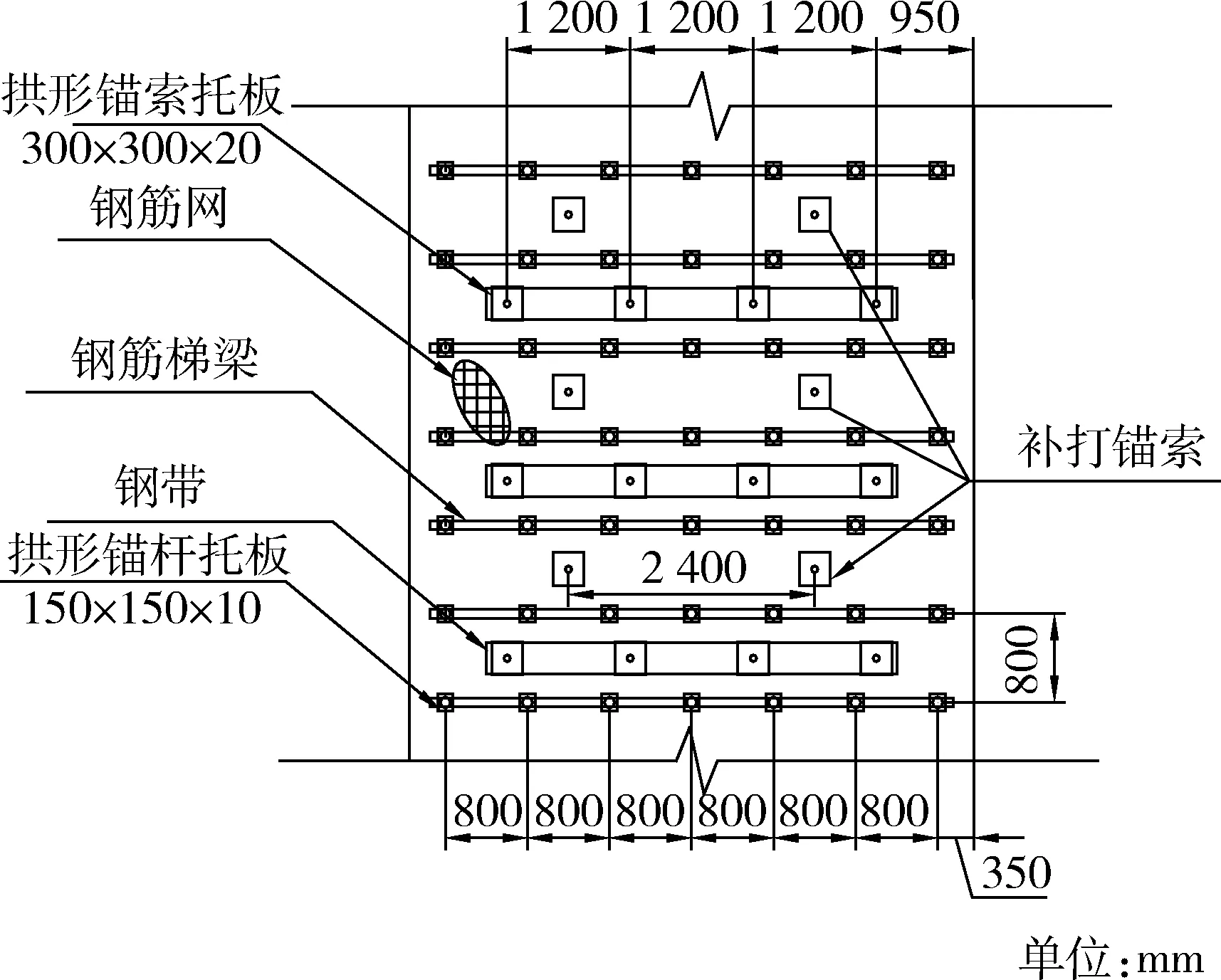

工況一時,模擬實際條件下,18105工作面回采后,其輔運(yùn)順槽頂板離層和頂板錨桿錨索受力情況見表2和表3。由表2和表3可知,18105工作面回采后,其輔運(yùn)順槽錨索受力和頂板深部離層大幅增加,錨桿受力和淺部離層增加不明顯,變化規(guī)律和監(jiān)測數(shù)據(jù)一致。

表2 工況一中部錨桿、錨索軸力最大值

表3 工況一頂板離層值

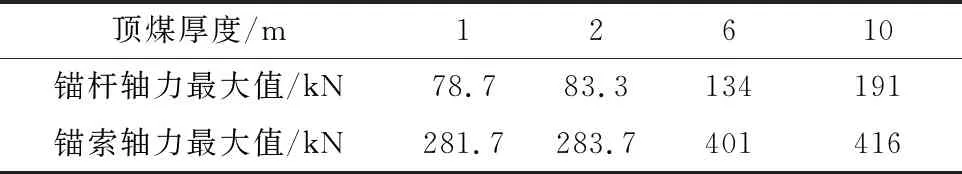

工況二時,模擬頂煤厚度分別為1 m、2 m、6 m和10 m時,18105工作面回采后,其輔運(yùn)順槽頂板離層和頂板錨桿錨索受力情況見表4和表5。由表4和表5可知,頂煤厚度小于2 m時,頂煤厚度與頂板離層和錨桿錨索受力之間相關(guān)性不明顯,頂煤變厚大于6 m時,18105工作面回采后,其輔運(yùn)順槽錨索受力和頂板深部離層大幅增加。由此可見,頂煤厚度對頂板離層和錨桿錨索受力有一定影響。

表4 工況二中部錨桿、錨索軸力最大值

表5 工況二頂板離層值統(tǒng)計表

表6 工況三中部錨桿、錨索軸力最大值

表7 工況三頂板離層值

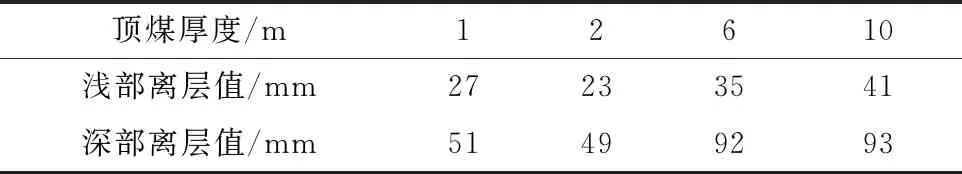

工況四時,模擬頂板采用錨桿錨索支護(hù)和采用全錨索支護(hù)(錨索規(guī)格不變,間排距800 mm)時,18105工作面回采后,其輔運(yùn)順槽頂板離層和頂板錨桿錨索受力不同,見表8和表9。由表8和表9可知,全錨索支護(hù)和錨桿錨索支護(hù)相比,深部離層值和錨索受力都有較大幅度降低,由此可見,采用全錨索支護(hù)能更好地約束頂煤的變形離層。

表8 工況四中部錨桿、錨索軸力最大值

表9 工況四頂板離層值

分析上述數(shù)值模擬結(jié)果,數(shù)值計算結(jié)果和現(xiàn)場實測較為類似,都是以錨索受力明顯和深部離層增加為主;頂煤厚度與錨索受力和深部離層直接相關(guān);側(cè)向卸壓有利于巷道維護(hù);加強(qiáng)支護(hù)采用全錨索支護(hù)能有效減小頂板錨索受力和深部離層。

3.3 頂煤頂板變形機(jī)理分析

強(qiáng)烈動壓巷道,掘進(jìn)完成后至工作面回采前要經(jīng)歷強(qiáng)烈動壓影響,水平應(yīng)力和垂直應(yīng)力都明顯增加,根據(jù)數(shù)值模擬,18105工作面回采前18105工作面輔運(yùn)順槽的水平應(yīng)力最大值和垂直應(yīng)力最大值分別為16.9 MPa和16.7 MPa;18105工作面回采后18105工作面輔運(yùn)順槽的水平應(yīng)力最大值和垂直應(yīng)力最大值分別為35 MPa和20 MPa,高應(yīng)力差導(dǎo)致頂幫圍巖出現(xiàn)破壞。對托頂煤巷道而言,有其獨特的變形規(guī)律,在動壓作用下,頂煤頂板層位不同,應(yīng)力狀態(tài)也不同,抗剪強(qiáng)度相差較大,變形不協(xié)調(diào)不一致。直接頂抗壓強(qiáng)度平均值為43.81 MPa,煤層抗壓強(qiáng)度為17.63 MPa。頂煤強(qiáng)度偏低,應(yīng)力集中程度更高,更容易出現(xiàn)離層破壞,頂板強(qiáng)度較高,相對保持完整。所以,離層等變形破壞主要發(fā)生在煤層內(nèi),巖層變形破壞較少。

1) 頂煤厚度、應(yīng)力集中程度和支護(hù)方式都對頂煤頂板的變形有影響;在一定范圍內(nèi),頂煤厚度增加,深部離層和錨索受力增加;應(yīng)力集中程度越大、動壓影響越明顯,深部離層和錨索受力增加;采用全錨索支護(hù),能有效減小離層和錨索受力,改善支護(hù)效果。

2) 托頂煤強(qiáng)烈動壓巷道,頂煤支護(hù)情況直接決定巷道支護(hù)效果,在巷道支護(hù)設(shè)計時應(yīng)充分考慮頂板支護(hù)強(qiáng)度和剛度。

4 18105工作面輔運(yùn)順槽加固設(shè)計

根據(jù)頂煤頂板離層破壞情況,提出18105工作面輔運(yùn)加固思路,通過補(bǔ)打高強(qiáng)錨索并施加高預(yù)緊力,約束頂煤變形,在頂煤頂板間形成強(qiáng)有力的連接,讓兩者共同承載。

4.1 提出設(shè)計

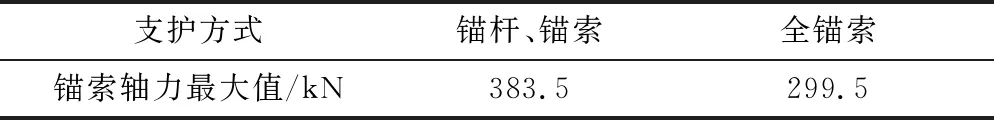

在原支護(hù)兩排錨索中間,補(bǔ)打兩根錨索。考慮到原有支護(hù)中有錨索破斷現(xiàn)象,補(bǔ)打錨索采用1×19股Φ28.4 mm×8 300 mm錨索。 間排距1 600 mm×2 400 mm,每排2根,配套300 mm×300 mm×20 mm拱形托板,錨索張拉預(yù)緊力不低于250 kN。頂板錨索加固布置如圖8所示。

圖8 18105工作面輔運(yùn)頂板錨索加固布置圖

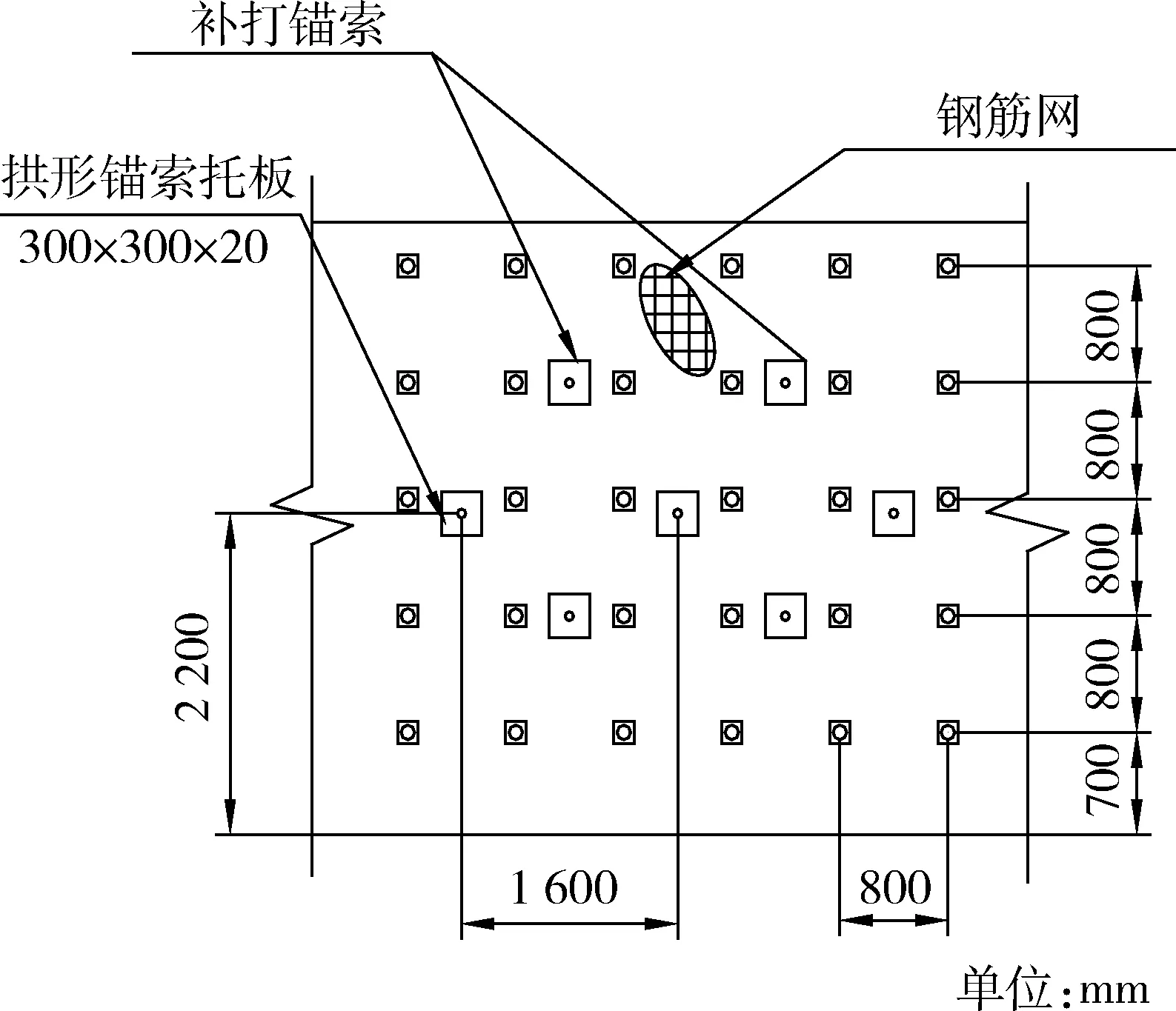

兩幫同樣采用補(bǔ)打錨索加固,考慮到幫部錨固力,采用采用1×7股Φ17.8 mm×6 300 mm錨索。間排距1 600 mm×1 600 mm,每排2根,配套300 mm×300 mm×20 mm拱形托板,錨索張拉預(yù)緊力不低于150 kN。 幫部錨索加固布置如圖9所示。

圖9 18105工作面輔運(yùn)幫部錨索加固布置圖

4.2 加固效果

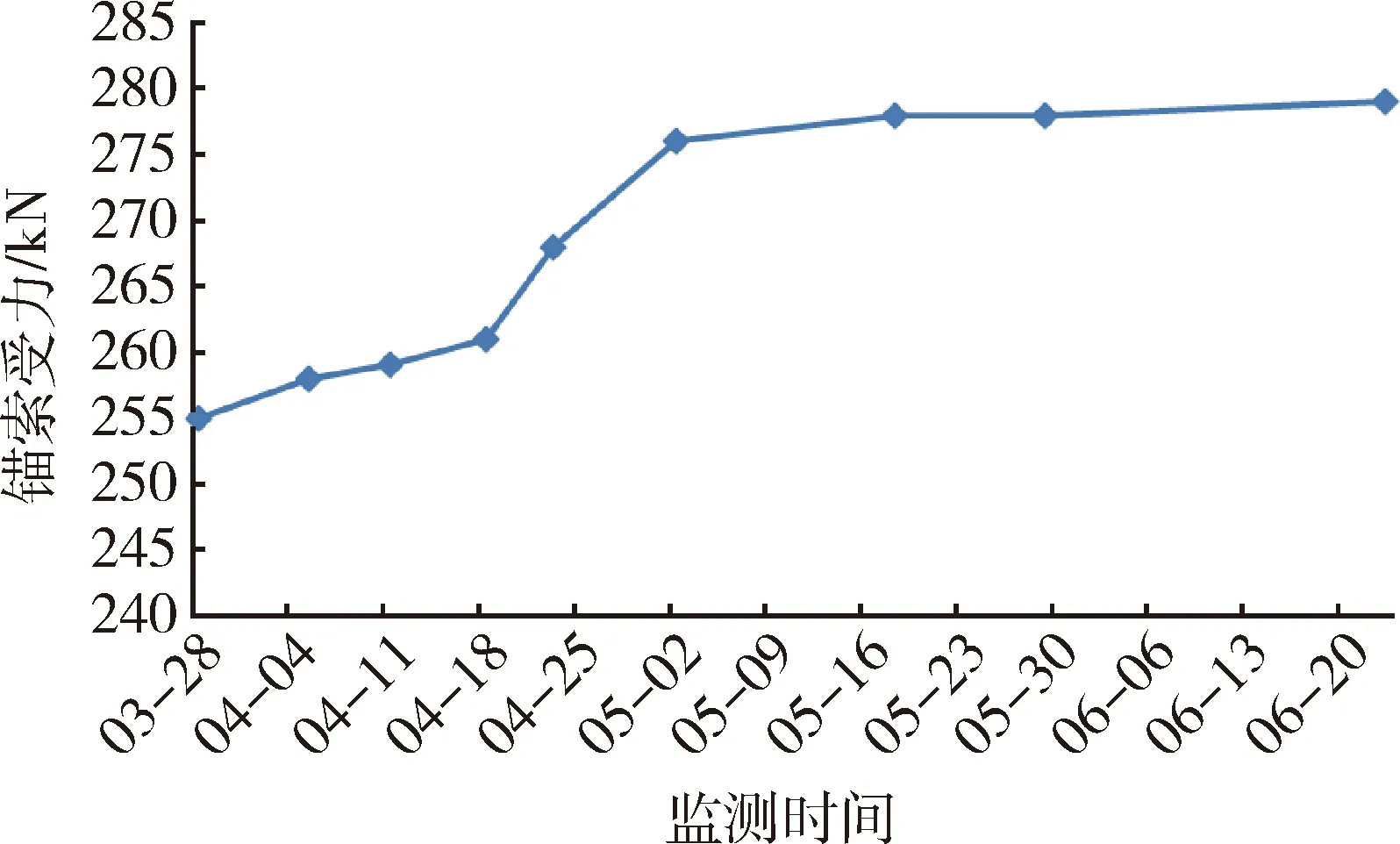

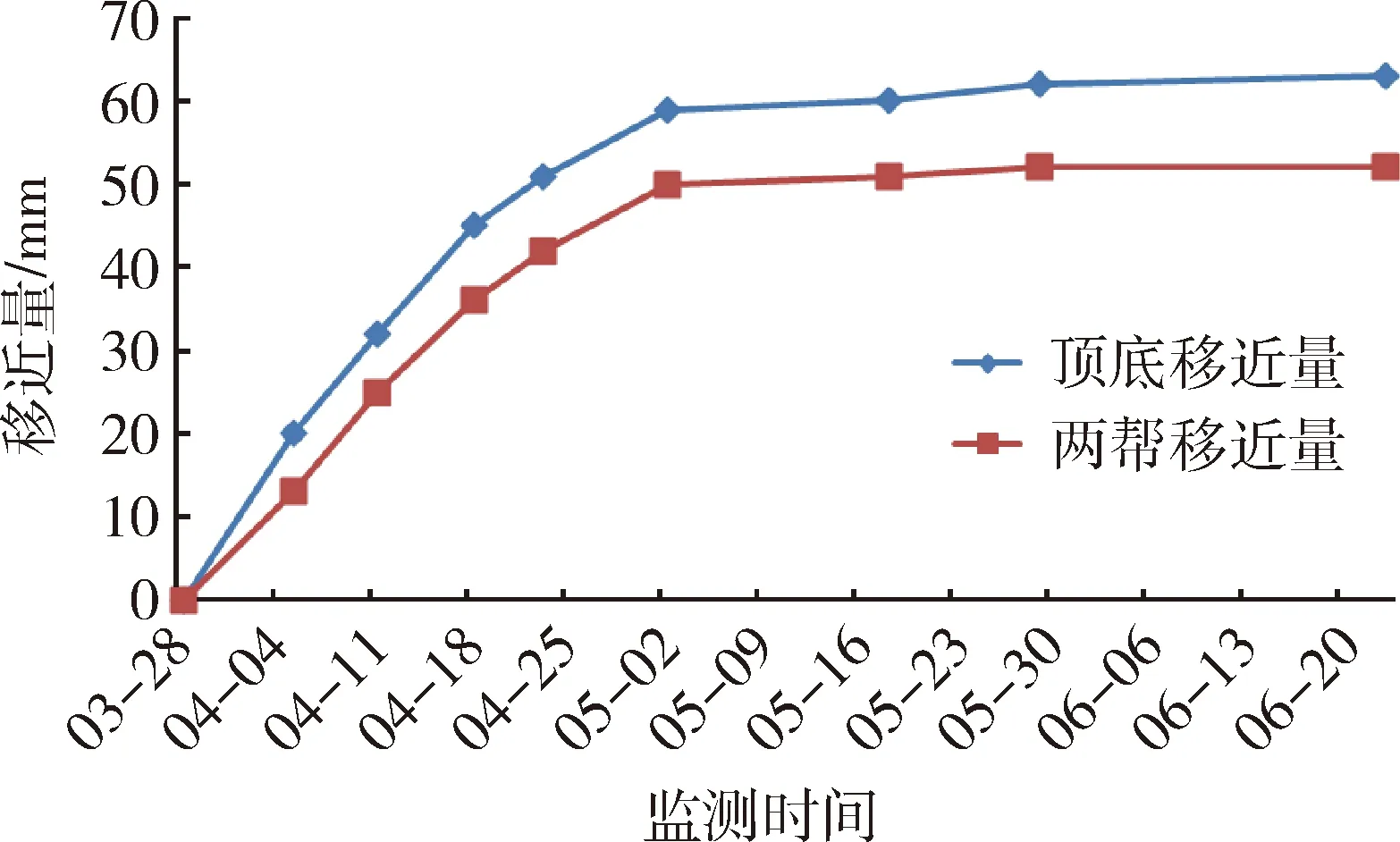

2020年3月底開始加固施工,頂板和兩幫施工錨索,底板僅做起底處理。對新補(bǔ)打錨索受力、頂?shù)滓平亢蛢蓭鸵平窟M(jìn)行了監(jiān)測。新補(bǔ)打錨索受力如圖10所示,表面位移如圖11所示。監(jiān)測結(jié)果表明,頂板補(bǔ)打錨索后,頂板錨索受力較為穩(wěn)定,在預(yù)緊力的基礎(chǔ)上稍有增加,一個月左右基本穩(wěn)定;巷道表面位移變化規(guī)律基本一致,移近量60 mm左右,加固后巷道圍巖變形得到有效控制。加固兩幫后,底板不再鼓起。

圖10 頂板補(bǔ)打錨索受力曲線

圖11 加固后表面位移監(jiān)測曲線

5 結(jié) 論

1) 托頂煤強(qiáng)烈動壓巷道由于頂煤和頂板在應(yīng)力狀態(tài)、強(qiáng)度、變形協(xié)調(diào)等方面差異明顯,導(dǎo)致頂煤和頂板有截然不同的變形特征。王家?guī)X煤業(yè)18105工作面輔運(yùn)現(xiàn)場監(jiān)測表明,頂煤較厚時,深部離層大于淺部離層,錨索受力增加幅度明顯大于錨桿。

2) 采用數(shù)值模擬分析了頂煤厚度、應(yīng)力集中程度和支護(hù)方式等因素對頂煤頂板變形影響情況進(jìn)行了分析,在一定范圍內(nèi),頂煤厚度增加,深部離層和錨索受力增加;應(yīng)力集中程度越大、動壓影響越明顯,深部離層和錨索受力增加;采用全錨索支護(hù),能有效減小離層和錨索受力,改善支護(hù)效果。

3) 針對王家?guī)X煤業(yè)18105工作面輔運(yùn)托頂煤強(qiáng)烈動壓巷道變形,提出針對性的設(shè)計,在頂板和兩幫補(bǔ)打錨索,礦壓監(jiān)測結(jié)果表明,加固效果較好。