艾薩爐銅熔煉煙道結渣的礦物學分析

于春梅, 王玲, 張晴, 馬保中, 傅昕, 王成彥

北京科技大學 冶金與生態工程學院,北京 100083

前言

艾薩熔煉作為一種浸沒富氧頂吹熔池熔煉技術廣泛應用于銅熔煉工藝,該技術有著易于操作、控制靈活、能耗較低、對生產的適應能力強、投資費用相對不高的優點,但同時也具有爐體壽命較短、耐火材料損壞快、煙氣凈化設備易堵塞等缺點。艾薩爐通常是由爐殼、爐襯、噴槍、噴槍夾持架和升降裝置、加料裝置以及產品放出口等組成[1],結構簡單,體積小,爐體不設風口,依靠頂部插入的噴槍供風,強烈攪拌熔池,噴槍能更換,對爐料要求不嚴,爐料含水分可高達9%,對粒度要求也不高,用粉煤作為熔煉燃料[2]。

艾薩爐產生的煙氣通過煙道進入余熱鍋爐,熱量被吸收產生飽和蒸汽,使熱能得以回收利用。艾薩爐煙道一般分為前端高溫垂直煙道和后端低溫水平煙道,前端高溫垂直煙道與熔池煙氣出口相連,后端低溫水平煙道連接余熱鍋爐。理想熔煉狀態下,前端高溫垂直煙道物質積累到一定程度會自動掉入熔池,后端低溫煙道中物質主要為粉塵狀積灰,硬度小,粒度細,物相結構簡單,不輕易黏結,易于刮板清理。但在實際生產中,艾薩爐結渣是整個銅冶煉行業普遍存在的問題[3-5],結渣導致艾薩爐余熱鍋爐刮板磨損較快,連接銷出現卡死,無法活動的問題,需要及時清渣。清渣工作強度大,安全隱患大,影響穩定生產,造成經濟損失。雖然在生產中積累了一定的減少結渣的工藝參數控制經驗,但對于結渣的內在礦物學因素分析的相關資料較少。趙璧[4]認為在艾薩爐內弱還原氣氛下生成不完全氧化物FeO,FeO極易與其它物質結合生成低溫共熔體,并在煙道高溫區以熔融狀態黏附在壁面上形成結渣。楊毓和[5]認為造成結渣的原因主要為加料口粗粒物料被帶入煙道,爐中揮發性物質進入煙道起黏結作用,以及爐內噴濺物進入煙道造成結渣。

本文針對謙比西銅冶煉廠艾薩爐余熱鍋爐水平煙道中的產物進行物相分析,從工藝礦物學角度,通過樣品的化學組成、物相組成、物相產出特征及相互關系,銅、鐵、硫的賦存狀態進行分析,探討煙塵結塊的具體來源及原因。

1 試驗部分

1.1 原料與儀器

樣品原料取自贊比亞謙比西銅冶煉廠的艾薩爐余熱鍋爐煙道,試驗過程中采用光學顯微鏡(Leica DM4P)、掃描電子顯微鏡(JSM-6480LV)進行觀察,將具有代表性的粉末綜合樣,采用XRF-1800掃描型X射線熒光光譜儀、日本理學Smartlab9KW X射線衍射儀、Optima 7000DV 型ICP-OES電感耦合等離子體全譜直讀光譜儀,對樣品原料的化學成分、物相組成及結構進行分析。

1.2 試驗方法

樣品由暗紅色粉末和結塊組成(圖1),首先將樣品振磨制備-0.074 mm綜合樣,進行樣品化學組成及元素賦存狀態分析。其次,考慮到煙塵中存在大量易溶于水的硫酸銅,在采用光學顯微鏡和掃描電子顯微鏡進行物相組成及微觀結構分析之前,對樣品進行兩種預處理,方案1是保持原料結塊的原始結構,用環氧樹脂膠固化后,用不同細度的砂紙對結塊組織進行干式磨拋預處理,獲得光滑表面后進行微區分析;方案2是將樣品綜合樣進行常溫水介質攪拌浸出,液固比為10:1,浸出時間1 h,浸出液蒸干,水浸渣低溫(<80 ℃)烘干,然后分別對原料、可溶物及水浸渣進行X射線能譜成分分析及衍射分析,并對預處理樣品用環氧樹脂膠結、磨拋后光片進行微區成分及結構分析。

圖1 樣品的外貌形態特征

2 結果與分析

2.1 樣品的化學組成

原料、可溶物蒸干物質及水浸渣的X射線能譜成分分析結果見圖2、表1。結果表明,原料中元素以銅、鐵、硫、氧為主,其次為碳、硅、鋁、鉍、鈣、鎂、鉀等;可溶物以銅、硫、氧為主,是硫酸銅溶解所致;水浸渣中鐵、硅、鋁、鉍、鈣、鎂、鉀等含量明顯偏高。

圖2 原料(A)、可溶物蒸干物質(B)及水浸渣(C)的X射線能譜

表1 原料(A)、可溶物蒸干物質(B)及水浸渣(C)的化學組成 /%

2.2 樣品的物相組成

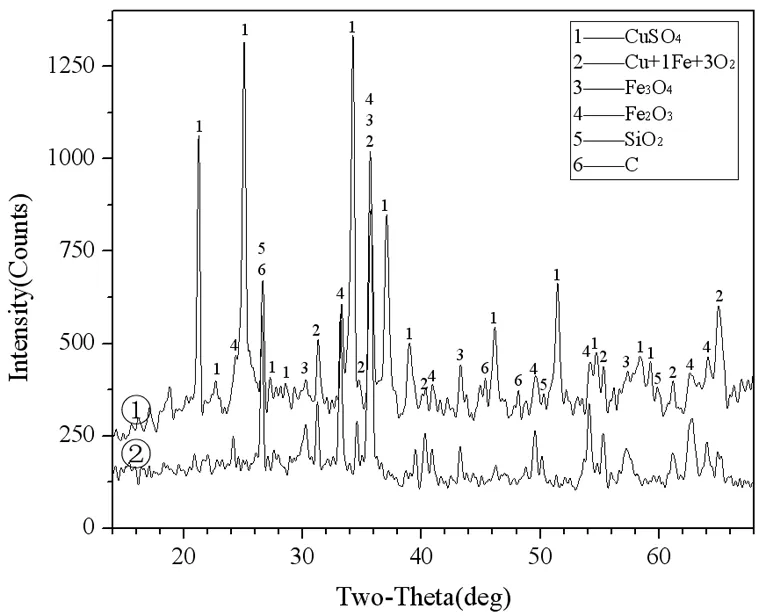

對原料及水浸渣進行X射線衍射分析(圖3)、光學顯微鏡及掃描電鏡觀察,查明綜合樣中物相主要為硫酸銅,其次為鐵酸銅(CuFeO2)、赤鐵礦及磁鐵礦,還有少量石英、碳質,硅酸鐵玻璃相及冰銅,有時可見黃銅礦、斑銅礦、輝銅礦、硫化鉍、金屬銅、硫化鉍、金屬鉍等。水浸渣中除了硫酸銅的溶解,其它物相種類與原樣相同,相對含量則明顯增加。

圖3 原料(1)及水浸渣(2)的X射線衍射譜

2.3 物相的產出特征及相互關系

2.3.1 粉末狀樣品中物相的產出特征及相互關系

粉末狀樣品的物相組成及形貌特征較為簡單,物相組成主要為微晶硫酸銅,其中常分散微晶硫酸鐵、氧化鐵、硫酸鉀,有時夾雜細粒石英、碳質等。低倍掃描電鏡下觀察,硫酸銅多團聚為松散的小于50 μm的小圓球(圖4),球粒由非常松散的微粉末狀組成,高倍顯微鏡下有時可見較好的結晶形態。

圖4 掃描電鏡下粉末狀樣品的形貌特征及X射線能譜

2.3.2 結塊狀樣品中物相的產出特征及相互關系

結塊狀樣品的物相組成及形貌特征較為復雜,使用低倍掃描電鏡觀察,發現結塊由大小不等的珠體或球粒聚集而成,大部分球粒之間充填硫酸銅,膠結較為緊實,球粒表層也主要由硫酸銅組成(圖5a)。球粒剖開后發現內部物相復雜,中心結晶出粒度粗細不等的鐵酸銅、磁鐵礦、赤鐵礦、硅酸鐵等高硬度物相(圖5b),而且大多呈現相互連接成塊的狀態。對粗粒結塊進行水浸,硫酸銅溶解后殘余硬質核心(圖5c),粒度粗細不等。

圖5 掃描電鏡下結塊狀樣品的形貌特征

球粒內部物相可大致分為兩類:第一類是氧化反應完全的產物,結塊內核以鐵酸銅為主,在鐵酸銅邊緣常可見分異生成的氧化鐵,有時可見生成氧化銅,鐵酸銅等晶間也常充填硫酸銅或含Bi、K等的復雜硅酸鐵玻璃相,未反應帶有棱角的石英、碳質呈夾雜形式包裹于其中(圖6)。第二類是氧化反應不完全的產物,結塊內核以硫化亞銅為主,邊部常伴生磁鐵礦及硅酸鐵玻璃相為主,此為微粒冰銅及渣相被吹入煙道后被硫酸銅包裹而保留下來,同樣可常見石英、碳質呈夾雜形式包裹于其中(圖7)。膠結球粒或珠體的硫酸銅中常可見微晶鐵酸銅、氧化鐵及低熔點硫化鉍及氧化鉀分散其中。

圖6 結塊內銅、鐵、硫、硅、鉀、鈣的面分布圖 (結塊的膠結物質以鐵酸銅及硅酸鐵玻璃相為主)

1-硫化銅;2-磁鐵礦;3-石英;4-硅酸鐵玻璃相

2.4 結塊內膠結物的粒度特征

對結塊中硬質核心的粒度進行統計,結果見圖8。由圖8可見,膠結物粒度主要分布于20~100 μm,而結塊粒度可粗達2 mm以上。結合微區相貌及物相分析可知,結塊是膠結物多次逐漸膠結的結果。

圖8 結塊中膠結物(硬質核心)的粒度分布特征

2.5 導致煙道結塊的工藝礦物學因素分析

從物相角度來看,結塊中內核物相硫化亞銅為冰銅或未反應完全原料,被煙氣帶入煙道的高溫階段發生強烈氧化反應,邊部生成磁鐵礦、鐵酸銅等物質。結塊中硬質核心硅酸鐵玻璃相,系爐內渣相在劇烈反應過程部分被煙氣帶入煙道,爐子內部噴濺越強烈,進入鍋爐的噴濺物總量就越大。結塊樣品中,觀察到物相往往被硫酸銅包裹,在400 ℃左右的溫度下,硫酸銅本身不會起黏結作用,但被吹入水平煙道的熔融珠體在后續的氧化反應過程中被不斷新結晶長大的鐵酸銅、赤鐵礦等膠結而結塊。爐內負壓越大,帶入的空氣量越大,煙氣總量增大,銅精礦被帶入鍋爐系統的可能性越大,造成煙塵率增加,更易形成煙道結渣。

對粉末綜合樣進行化學物相分析,通過對銅、鐵、硫賦存狀態的定量分析,準確掌握造成結塊的不同因素的貢獻度。化學物相分析基于不同物相在不同溶劑中的選擇性性溶解,結果顯示,結塊樣品中銅主要以硫酸銅形式存在,分布率為86%,其次以鐵酸銅為主,氧化銅次之的氧化銅形式存在,分布率為9%,其余銅主要以硫化亞銅形式存在,分布率為5%,偶見金屬銅。鐵主要以赤鐵礦形式產出,磁鐵礦及鐵酸銅次之,鐵在三種氧化物中的分布率合計為88%,其余主要以硅酸鐵形式存在,分布率為8%,很少量以硫化鐵形式存在于黃銅礦、斑銅礦及硫化亞銅中。硫主要以硫酸鹽形式存在,其中以硫酸銅為主,鐵、鉀、鈣、鎂的硫酸鹽次之,分布率為96%,其余一部分硫以硫化銅形式存在,還有少部分硫以氧化硫的形式分散于結塊中。

從銅、鐵、硫賦存狀態定量分析結果推斷,結塊膠結相主要為冰銅、未溶硫化相等二次反應產物鐵酸銅及赤鐵礦等,貢獻度大于80%,其次為直接噴濺的硅酸鐵渣相及冰銅,貢獻度為大于15%,其余為煙塵中常見的低熔點物相硫化鉍等在低溫段凝結,呈熔融狀具有較高的黏性,黏附其他固體顆粒形成黏結性積灰。

從工藝角度分析,正常生產中從熔池出口起到上升煙道的煙氣溫度一般為800 ℃~1 200 ℃,為前部高溫區,下降煙道煙氣溫度一般小于700 ℃,而水平對流區煙氣溫度一般控制在360 ℃。本次研究的結渣取樣部位為水平煙道,現場生產過程中加入硫磺與煙道結塊量之間存在正相關關系,這是因為在熔煉過程中,加入硫磺使得艾薩爐垂直煙道氧化硫(SOX)濃度升高,溫度也升高到1 050 ℃~1 200 ℃,上升氣流速度加快,由噴濺的冰銅和熔渣導致的上升煙道結渣未來得及掉落而進入水平煙道。另一方面,微細粒精礦原料或煙塵反應物隨上升氣流進入水平煙道,在煙塵中生成低熔點物質彌散于硫酸銅中,起到粒間黏結,最終導致鍋爐刮板機磨損快速,連接銷出現卡死或無法活動。

3 結論

通過工藝礦物學研究方法,對艾薩爐銅熔煉煙道結渣樣品展開化學組成、物相組成、結構特征及銅、鐵、硫賦存狀態等進行了系統分析,據此從礦物學角度對煙道結渣機理進行了詳細討論。

首先,由于生產過程反應劇烈,熔煉過程中未反應完全原料、熔融爐渣和冰銅珠體被上升氣流帶入煙道,彌散于硫酸銅中形成最初結渣。最初結渣在艾薩爐煙道的高溫富氧階段會發生強烈反應,生成二次物相鐵酸銅,新結晶的物相進一步黏附最初結渣及硫酸銅,到余熱鍋爐階段形成粒度更粗,硬度更大的最終結渣。另外,煙塵中常常也會富集硫化鉍等一些低熔點物質,常黏結于渣塊物質晶粒間,促進結渣長大。

據結渣礦物學因素分析,建議在生產中控制艾薩爐噴槍流量,控制爐內負壓,適當降低煙塵溫度,或通過擴大垂直煙道直徑等,可有效緩解煙道結渣現象,保證艾薩爐正常穩定運行。