基于流固耦合的氣體靜壓止推軸承動態特性研究

于賀春,賈 碩,張國慶,王文博,王 進,王東強,王仁宗

(中原工學院 機電學院, 河南 鄭州 450007)

引言

氣體靜壓軸承是以氣體作為潤滑介質,在軸承的活動面與靜止面之間通入高壓氣體,從而在兩者之間形成一種具有一定承載力和剛度的高壓氣膜,避免了活動面與靜止面的直接接觸[1-3]。氣體靜壓軸承具有精度高、無磨損、污染小和壽命長等優點,因此在很多精密工程中得到了廣泛的應用[4-7]。

針對小孔節流氣體靜壓止推軸承,許多學者進行了大量的研究。王莉娜等[8]利用流體動力學軟件Fluent仿真分析了軸承氣膜出口處壓力分布,并對層流模型和湍流模型的結果進行對比。郭良斌等[9]采用保角變換有限元方法計算分析了供氣孔分布半徑、供氣孔直徑和供氣孔數對小孔節流氣體靜壓止推軸承靜態性能的影響。李祥等[10]通過對流場進行分析,研究了節流孔出口處不同圓角值對軸承性能的影響。吳斌等[11]仿真分析了軸承主要參數對軸承靜態特性的影響,并得到了主軸旋轉時刀具經過氣膜高低壓區的位移曲線。吳永超[12]采用攝動法推導出軸承的動態特性數學模型,又通過在靜態位置引入微小振幅簡諧振動的方法分析了軸承的動態性能,推導出了軸承動態氣膜與動態承載力的數學模型。張皓成等[13]引用非線性能量陷阱(非線性吸振器中的一種,需要兩個最基本的構成因素:一是非線性剛度,二是必要的阻尼)來抑制軸承自激振動問題,發現當非線性能量陷阱的阻尼超過臨界阻尼時,可以有效地抑制系統的振動。龍威等[14]利用數值計算與實驗相結合的方法分析了氣膜高壓區的三維沖擊氣旋及其渦量的分布特征,得到了氣膜自激微振在三軸方向上的時域與頻域特性。

綜上所述,目前的研究多側重于氣體靜壓止推軸承的靜態特性研究和基于攝動法的動態特性研究,沒有充分考慮軸承變形和氣膜非線性變化等對軸承特性的影響。本研究利用有限元分析軟件ANSYS中的相關模塊,通過雙向流固耦合的方式對小孔節流氣體靜壓止推軸承的動態特性進行仿真分析,得到了負載改變時,供氣壓力p、節流孔數目n和節流孔直徑da對軸承動態承載力F、動態剛度K和氣膜厚度h的影響曲線,并對仿真結果進行了分析總結。

1 氣體靜壓止推軸承物理模型

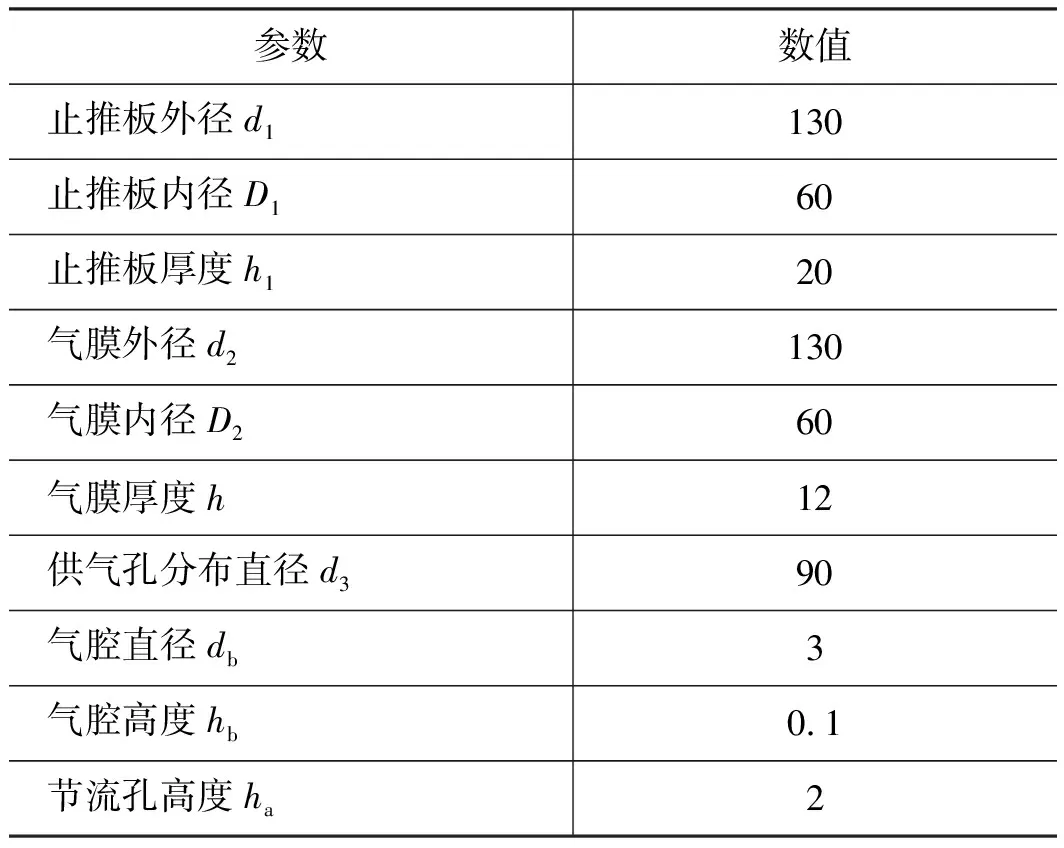

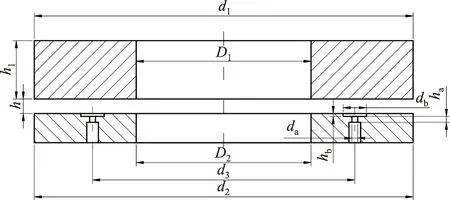

小孔節流氣體靜壓止推軸承結構示意圖如圖1所示,其中節流孔直徑為da,節流孔的數目為n,供氣壓力為p,其余幾何參數如果沒有特別說明均按表1選取。

表1 小孔節流氣體靜壓止推軸承主要幾何參數 mm

圖1 氣體靜壓止推軸承結構示意圖

2 建立三維模型及劃分網格

本次仿真采用分離式建模的方法,利用Gambit軟件分別建立軸承的氣膜模型和止推板模型,同時將軸承氣膜模型在Gambit軟件中進行網格劃分與邊界條件的設定。氣膜部分的網格全部劃分為六面體結構化網格,其主要優點在于結構化網格可以很容易的實現區域的邊界擬合,適于流體和表面應力集中等方面的計算。此外,由于在仿真過程中存在著網格重構現象,所以要合理設置氣膜厚度方向的網格尺寸。本模型中氣膜厚度為12 μm,將氣膜在厚度方向等分為6層,每層厚度為2 μm。

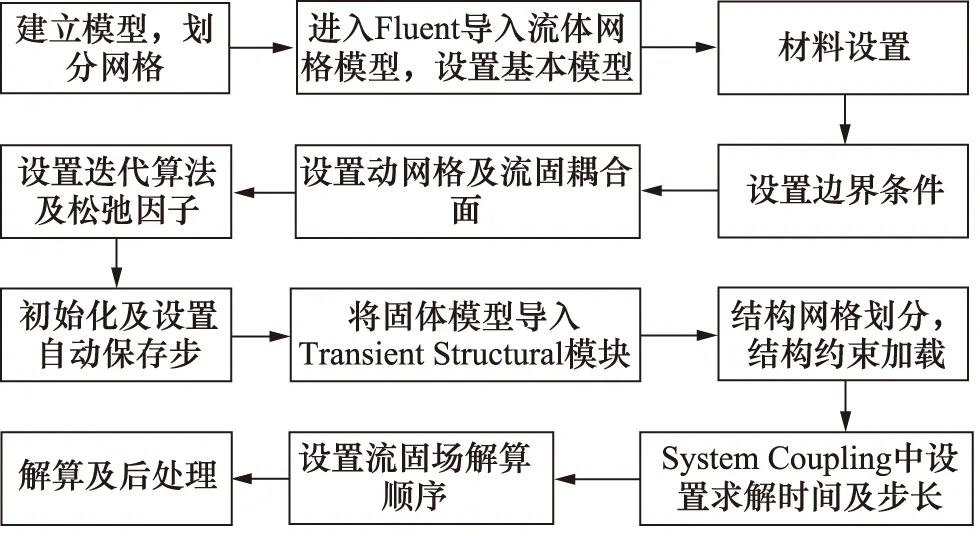

3 雙向流固耦合仿真的操作流程

雙向流固耦合仿真由于涉及到ANSYS軟件不同模塊之間的數據傳遞,因此相較于單純的用Fluent求解,其仿真過程更為復雜,具體操作步驟如圖2所示。

圖2 雙向流固耦合操作流程圖

4 動態仿真結果及分析

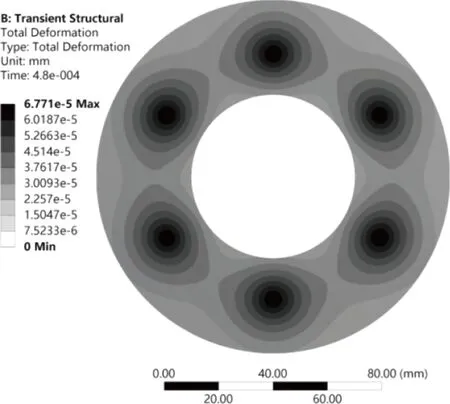

在雙向流固耦合仿真過程中,止推板在氣膜力的影響下也會產生微小變形。當止推板的材料選擇7A04鋁合金,供氣壓力p為0.6 MPa,節流孔數目n為6,節流孔直徑da為0.25 mm時,在氣膜壓力作用下止推板的全變形如圖3所示,圍繞供氣附近的高壓區,變形比較明顯。

圖3 穩定后止推板的全變形云圖

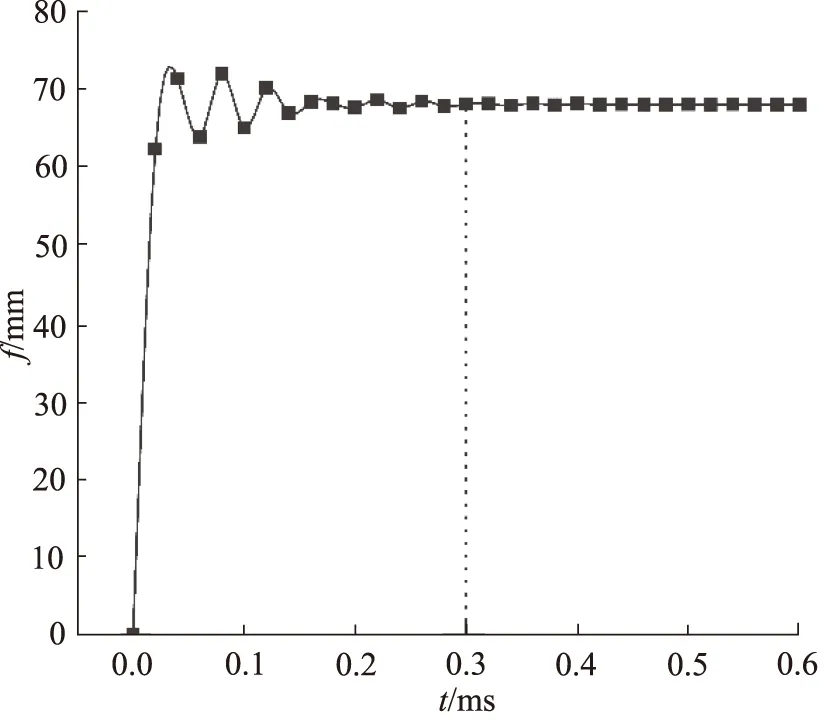

變化過程中止推板的最大形變量隨時間的變化曲線如圖4所示。由圖4可以看出,止推板的最大形變量f在0.3 ms時已基本穩定,其變化過程中的最大值約為72 mm,穩定后約為68 mm,此形變量超過氣膜厚度的5%,對求解的結果影響較大,為了使結果更加貼合實際,因此在雙向流固耦合仿真求解過程中必須考慮止推板的變形對于氣膜厚度的影響。

圖4 止推板的最大形變量隨時間的變化曲線

4.1 供氣壓力對動態特性的影響

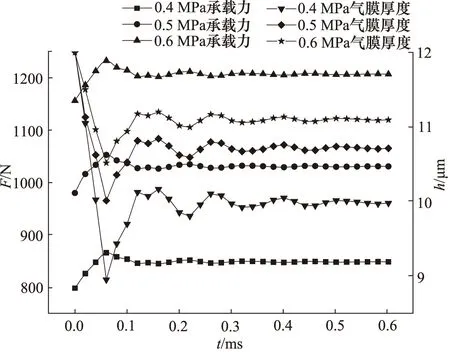

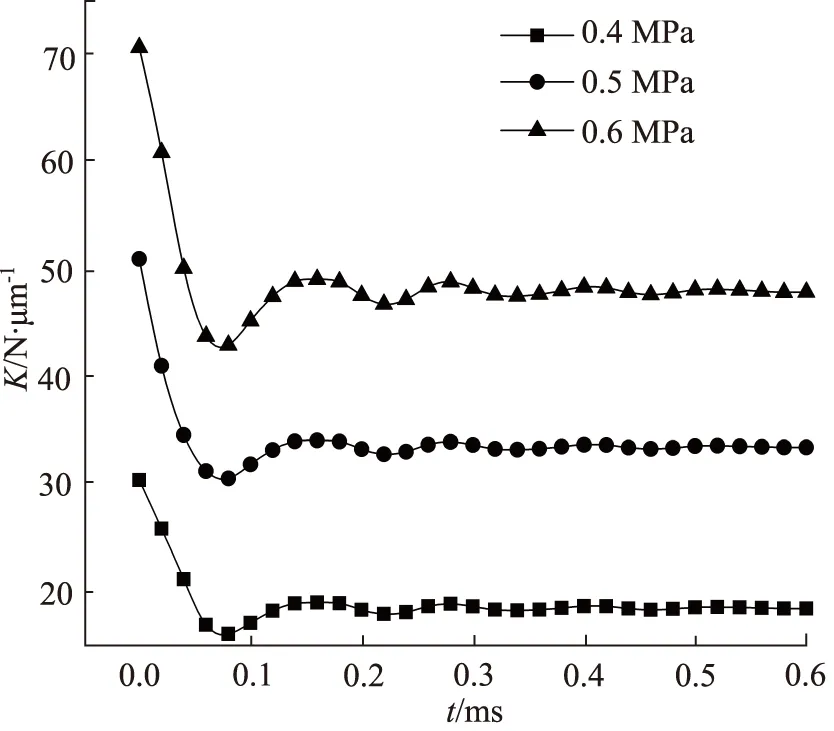

保持其他參數不變,當節流孔數目n為6,節流孔直徑da為0.25 mm時,對已經處于穩態的軸承施加50 N的擾動負載,觀察供氣壓力p不同時軸承對擾動負載的響應情況。供氣壓力p分別設為0.4, 0.5, 0.6 MPa,得到軸承的承載力F、剛度K和氣膜厚度h隨時間的變化如圖5、圖6所示。

圖5中承載力曲線表明,增大供氣壓力p,可以較大程度上提高軸承的承載力,但是供氣壓力的大小對于承載力變化過程中的振動范圍并沒有明顯影響;氣膜厚度曲線表明,供氣壓力p越大,軸承在受到干擾負載的作用時,氣膜厚度的振動幅度越小,且穩定后氣膜的厚度相對于未加負載之前氣膜厚度的變化量更小。圖6曲線表明,隨著供氣壓力p的增大,軸承剛度的振動范圍越大,并且達到穩定后的剛度也越大。

圖5 不同供氣壓力下軸承承載力和氣膜厚度隨時間的變化

圖6 不同供氣壓力下軸承剛度隨時間的變化

4.2 節流孔直徑對動態特性的影響

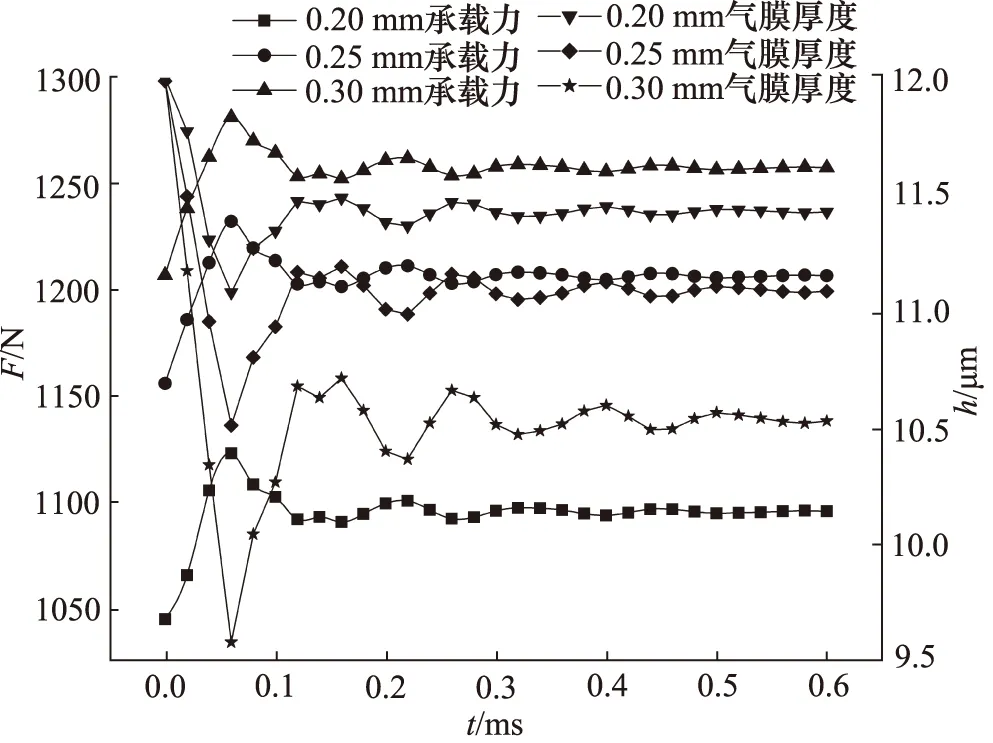

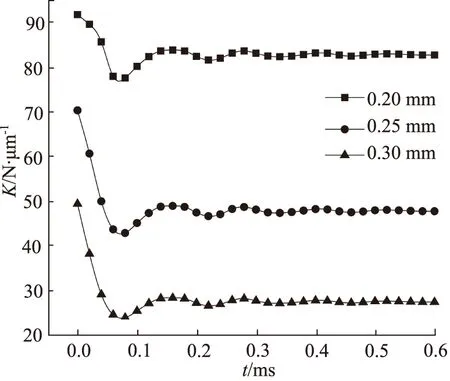

保持其他參數不變,當節流孔n為6,供氣壓力為0.6 MPa時,節流孔直徑da分別設置為0.2,0.25, 0.3 mm,對氣體靜壓止推軸承施加50 N的擾動負載,軸承各物理量的響應曲線如圖7、圖8所示。

圖7中承載力曲線表明,在一定范圍內,增大節流孔直徑da,能夠提高軸承的承載力;氣膜厚度曲線表明,在受到相同大小的干擾負載作用時,增大節流孔直徑da會造成氣膜更大幅度的振動,并且再次穩定后氣膜的厚度相較于未加負載之前氣膜厚度的減小量更大。圖8表明,增大節流孔直徑da對軸承的剛度削弱較大。

圖7 不同節流孔直徑下軸承承載力和氣膜厚度隨時間的變化

圖8 不同節流孔直徑下軸承剛度隨時間的變化

4.3 節流孔數目對動態特性的影響

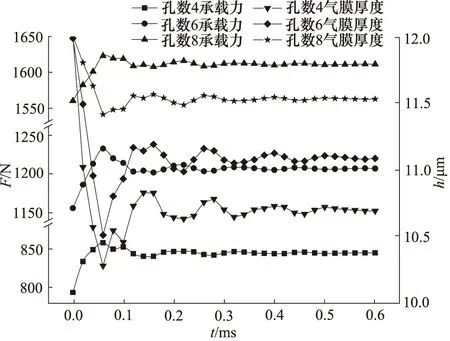

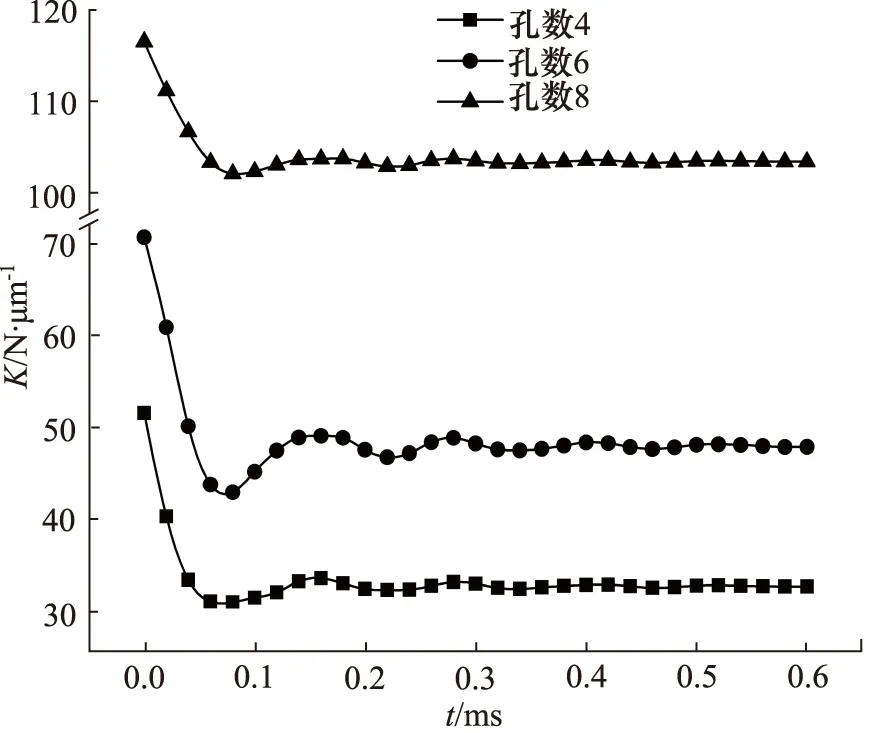

保持其他參數不變,當供氣壓力p為0.6 MPa,節流孔直徑da為0.25 mm,節流孔數目n分別為4, 6, 8時,對氣體靜壓止推軸承施加50 N的擾動負載,軸承各物理量的響應曲線如圖9、圖10所示。

圖9 不同節流孔數目下軸承承載力和氣膜厚度隨時間的變化

圖10 不同節流孔數目下軸承剛度隨時間變化曲線

圖9中承載力曲線表明,在一定范圍內增加節流孔的數目可以較大程度的提高軸承的承載力;同時氣膜厚度曲線表明,增加節流孔的數目可以減小氣膜的振動幅度,穩定后氣膜的減小量更小,使軸承具有更好的穩定性。圖10表明,適當增加節流孔個數可以使軸承擁有更大的剛度。

5 結論

本研究利用ANSYS軟件對小孔節流氣體靜壓止推軸承進行雙向流固耦合仿真,分析研究了軸承在受到干擾負載的作用下,軸承的主要幾何參數對其動態特性的影響,得出如下結論:

(1) 供氣孔壓力越大,軸承的剛度越大,在受到干擾時軸承的振動幅度越小,因此適當的增大供氣壓力有助于改善氣體靜壓止推軸承的動態特性,但是供氣壓力的增大并不能縮小軸承重新到達穩態的時間;

(2) 節流孔的直徑越大,軸承的承載力也越大,但增大節流孔的直徑會大幅降低軸承的剛度,在受到外部負載干擾時造成軸承的振動幅度增大,因此,在氣體靜壓軸承設計的過程中,在增大節流孔直徑提高承載力的同時,也要考慮節流孔直徑大小對軸承剛度的影響;

(3) 在一定范圍內,增加節流孔的數目可以較大程度上增大軸承的承載力,提高軸承的剛度,減小氣膜厚度的變化幅度,提高軸承的穩定性,降低干擾負載對于軸承的影響。