鍵合過程中金屬間化合物形成區(qū)域的分布研究

劉 美,王志杰,孫志美,牛繼勇,徐艷博

(恩智浦半導體(中國)有限公司,天津300385)

1 引言

近年來,隨著電子科技的發(fā)展,家用及汽車電子中芯片技術節(jié)點已經(jīng)更新到了90 nm、40 nm、28 nm、16 nm等,但在電子封裝引線鍵合中仍會遇到因金屬間化合物(IMC)覆蓋率低而導致在可靠性實驗中發(fā)生銅球脫離鋁層等問題[1]。在引線鍵合中,金線與鋁層相對于銅線與鋁層更易形成金屬間化合物。在同樣的工藝條件下,提高銅線與鋁層之間形成的金屬間化合物的覆蓋率可以通過優(yōu)化鍵合參數(shù)和改變鍵合工具(如設計傳輸能量更有效的劈刀)等途徑來實現(xiàn)。在追求分布均勻并且致密的IMC過程中,常見的有兩種分布,一種是IMC分布較均勻但密度疏松;另一種是IMC致密分布在鋁層與銅球邊緣接觸處,但鍵合區(qū)中心幾乎沒有IMC形成。因此,系統(tǒng)分析引線鍵合過程中IMC形成區(qū)域的分布等問題越來越受到人們的重視。目前,對于該領域人們主要通過有限元模擬和實驗的方法來研究,PAN[2]等用有限元方法比較了鍵合過程中銅引線和金引線產(chǎn)生的應力及對焊盤形變的影響,而對于金屬間化合物形成的分析關注較少。CHEN[3]等人主要研究鍵合參數(shù)pre-bleed對Al-Cu金屬間化合物的分布與IMC覆蓋率的相關性。JAAFAR[4]研究了Au、Cu、Ag 3種引線與Al在相同溫度不同烘烤時間下形成的金屬間化合物以及這些條件下的推球測試后鋁層上的裂紋與形貌。TIAN[5]等人研究了Cu/Al金屬間化合物的演化過程,并提出IMC的形成是從銅球邊緣向內部形成。目前,通過分析引線鍵合工藝參數(shù)對IMC形成區(qū)域的分布研究較少。因此,本文首先借助有限元模擬仿真來分析引線鍵合工藝參數(shù)對銅球及鋁層的應變分布,然后通過開展實驗來分析引線鍵合參數(shù)的變化對IMC形成區(qū)域分布的影響。系統(tǒng)分析引線鍵合過程中各個階段參數(shù)對IMC形成區(qū)域分布的影響對于電子封裝的引線鍵合工藝具有指導意義。

2 銅引線鍵合機理及實驗材料與方法

2.1 銅引線鍵合過程和金屬間化合物形成過程

銅引線和焊盤鋁層在法向正壓力(機器焊頭施加)和切向高頻超聲波振動(超聲波的振動方向)的共同作用下,引線鍵合界面上發(fā)生高頻切向摩擦,通過產(chǎn)生的高速塑性形變和摩擦升溫,使純凈的裸露銅原子與鋁原子發(fā)生接觸,以金屬鍵的形式形成金屬間化合物。

金屬間化合物是合金組元間發(fā)生相互作用而形成的新相。其晶格類型和性能均不同于任一組元。金屬間化合物形成過程按引線鍵合過程可分為4個階段,第一階段為在參數(shù)待機功率的影響下,銅球的表面接近熔融狀態(tài),大的沖擊參數(shù)對焊盤鋁層形成大的沖擊力與鋁層接觸,在此階段的銅球與鋁層接觸區(qū)域上形成IMC,即此階段銅球有一定大小的形變;第二階段是銅球成形階段;第三階段是機械摩擦階段,在第一、二階段后銅鋁界面的局部區(qū)域上暫時形成點連接,然后在正壓力作用下,將超聲波振動能量通過形成的點連接傳遞到接觸界面,在界面上產(chǎn)生相對摩擦,由第一、二階段的個別點摩擦逐漸擴大到線、面摩擦;第四階段是固相鍵合階段,在法向正壓力作用下,超聲波振動引起的切向應力不能切斷形成的連接時,即金屬間化合物大面積形成。

2.2 典型金屬間化合物形貌及金屬間化合物物相種類

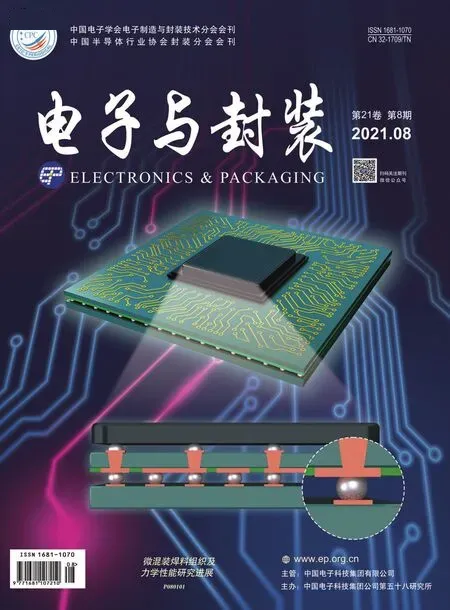

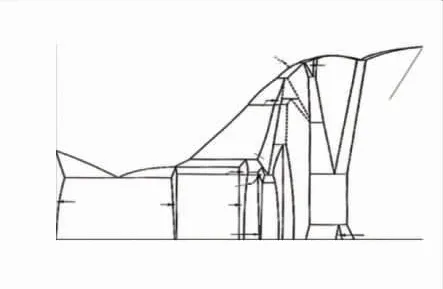

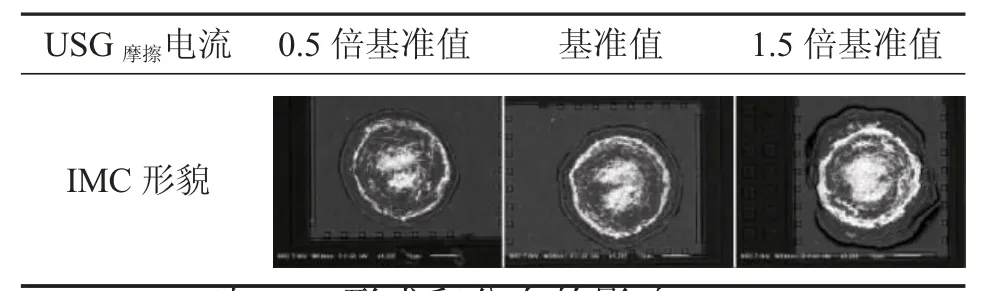

常見的IMC有兩種分布,如圖1(a)和(b),一種是IMC分布較均勻,但密度疏松;另一種是IMC致密地分布在鋁層與銅球邊緣接觸處,但鍵合區(qū)中心幾乎沒有IMC形成。這兩種常見IMC的分布都沒有很好地達到IMC分布的標準。

圖1 常見的IMC分布的典型形貌

金屬間化合物的種類按照Cu-Al相圖(圖2)可知有很多種類,但是實際的X射線衍射(X-Ray Diffraction,XRD)檢測中,含量小于5%的相是檢測不出的,而檢測出的物相則為整個樣品的主要物相。正常條件下,金屬間化合物層的厚度約為100 nm,而目前為止,XRD微區(qū)最小光斑為25 μm。受XRD微區(qū)最小光斑的限制,擴散方向即銅金屬向鋁層縱向擴散的截面上不能使用XRD檢測金屬間化合物的物相。對于擴散方向的截面上的金屬間化合物,本文采用透射電子顯微鏡(Transmission Electron Microscopy,TEM)檢測金屬間化合物的物相[6]。由于TEM的最大制樣大小為7 μm×7 μm,整個銅球的直徑約50 μm,受樣品大小和TEM檢測中采樣大小的限制,很多區(qū)域的物相是不能完全檢測到的。

圖2 Cu-Al兩相相圖

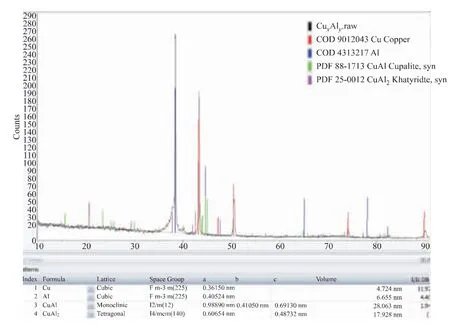

2.2.1 XRD技術對IMC物相種類的分析

在XRD實驗中,設定的實驗條件為銅靶微焦斑光源為30 W,五軸尤拉環(huán),樣品激光視頻定位,萬特500二維探測器。圖3為XRD實驗中的樣品形貌及微區(qū)檢測區(qū)域。XRD實驗樣品為正常工藝流程的產(chǎn)品在開蓋后顯示出的金屬間化合物如圖3所示,通過X射線微區(qū)結構分析(見圖4)可知金屬間化合物表面及表面向下1 μm深度的物相有Cu、Al、CuAl和CuAl2。

圖3 XRD樣品(50 μm×50 μm)及檢測微區(qū)區(qū)域

圖4 X射線微區(qū)結構分析圖譜

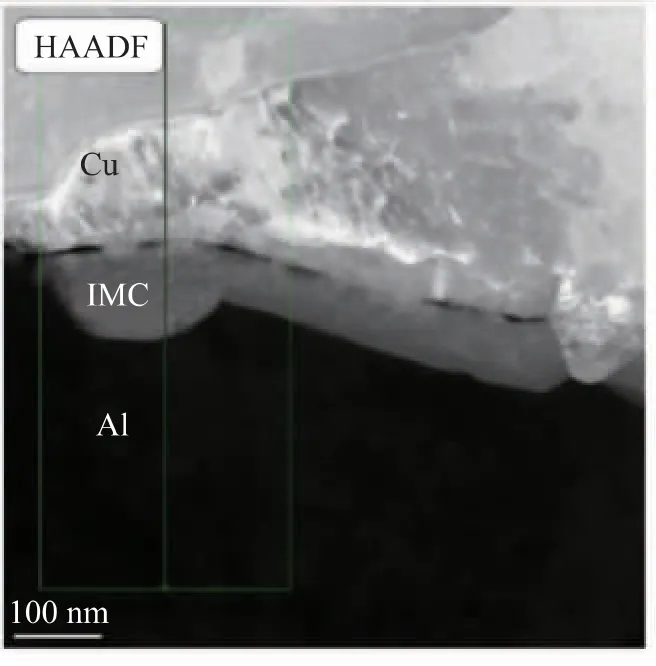

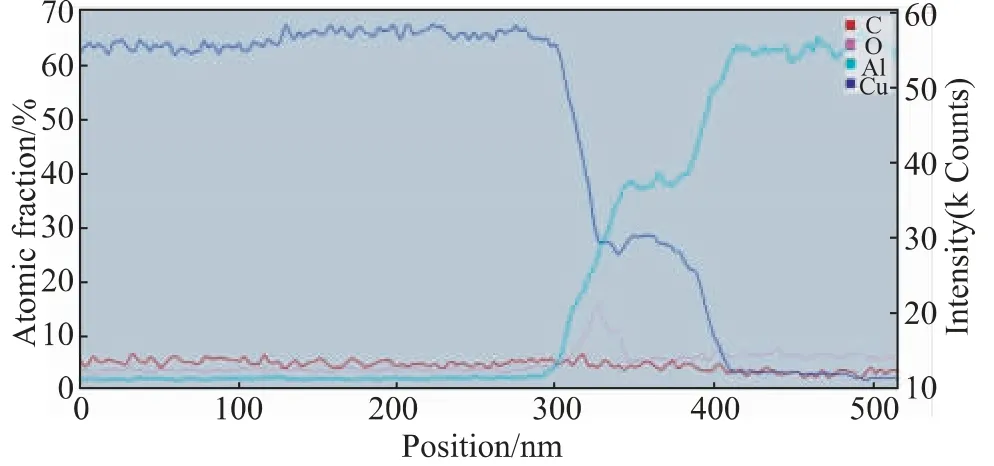

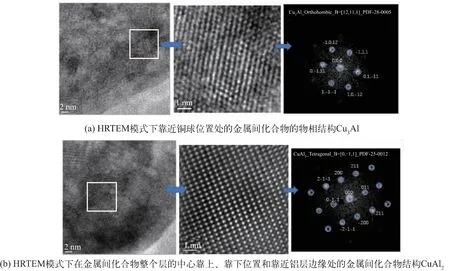

2.2.2 TEM技術對IMC物相種類的分析

在TEM檢測中,首先在HAADF-STEM模式下確定要分析的金屬間化合物區(qū)域上銅、鋁金屬元素的含量;然后在HRTEM模式下選取要分析位置的物相。本文在HAADF-STEM模式下,確定了要分析金屬間化合物物相的區(qū)域,如圖5所示。然后在要分析的金屬間化合物區(qū)域上從銅球向鋁層做STEM掃描,可得出不同元素隨縱向位置變化的EDX分布,如圖6所示。再通過銅和鋁的EDX分布,可知金屬間化合物層的物相中銅元素原子含量為30%左右,鋁元素原子含量為35%左右。最后在HRTEM模式下分析不同位置處的金屬間化合物的物相:(1)靠近銅球邊緣處的金屬間化合物的結構;(2)在金屬間化合物整個層的中心靠上、靠下位置的金屬間化合物的結構;(3)靠近鋁層邊緣處的金屬間化合物的結構。在不同位置處的金屬間化合物的物相種類見圖7,通過倒易空間點陣計算可知,在靠近銅球位置處的金屬間化合物的物相結構為Cu3Al,在金屬間化合物整個層的中心靠上、靠下位置和靠近鋁層邊緣處的金屬間化合物的結構為CuAl2。

圖5 在HAADF-STEM模式下金屬間化合物層上的物相檢測區(qū)域

圖6 STEM模式下不同元素隨圖5縱向位置變化的EDX分布

圖7 HRTEM模式下不同位置金屬間化合物的物相結構

結合XRD和TEM分析手段可知,在銅引線鍵合過程中形成的金屬間化合物的主要物相為CuAl2。

2.3 實驗材料與儀器

實驗材料有CMOS 90 nm測試芯片(焊盤大小63 μm×131 μm,鋁層厚度1.2 μm),22.9 μm Pd-Cu引線;實驗設備為焊線機;實驗分析儀器有SEM掃描儀JEOL JSM-1T100和推球測試儀Dage-BS250;XRD型號為D8 DISCOVER微聚焦二維衍射儀;TEM型號為Talos F200X。

2.4 實驗設計

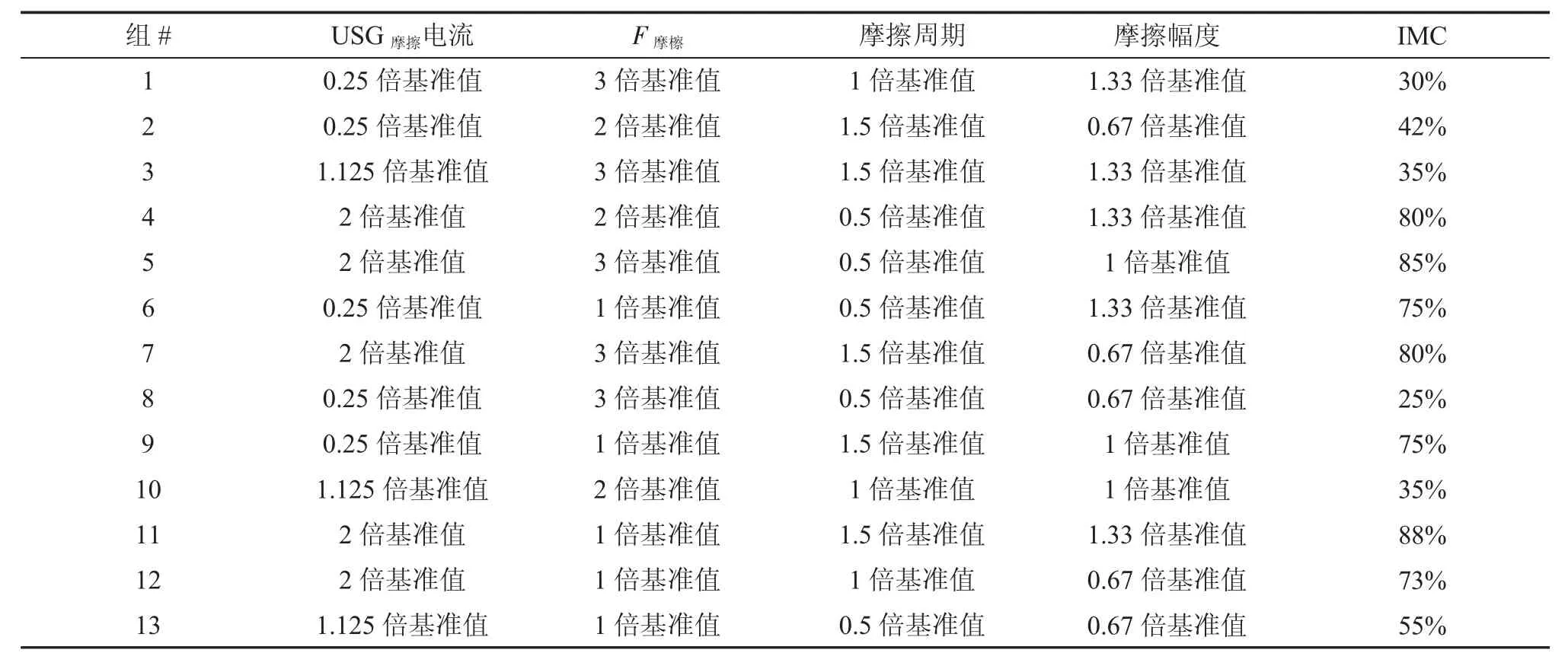

本文主要研究引線鍵合過程中不同鍵合階段的不同參數(shù)對形成的IMC分布區(qū)域的影響。本文參數(shù)研究的模式為Force-Scrub-Force(FSF)模式。沖擊速度(Constant Velocity Value,C/V)對鋁層能產(chǎn)生沖擊力的影響,pre-bleed為待機電流,使銅球處于能量活化的狀態(tài),恒定值的沖擊速度和一定大小待機電流作用到銅球的過程設定為沖擊階段即F沖擊。FSF模式中第一個F為銅球的成形階段即F成形,研究的參數(shù)有USG成形和F成形;S為銅球和鋁層之間的摩擦階段即S摩擦,研究的參數(shù)主要有USG摩擦和F摩擦;最后一個F為銅球鍵合階段即F鍵合,研究的參數(shù)有USG鍵合和F鍵合。根據(jù)焊線機參數(shù)設置操作界面,具體參數(shù)見表1。首先利用有限元(FEA)模型計算分析不同的引線鍵合過程中F沖擊、F成形、F摩擦和F鍵合參數(shù)對銅球和焊盤鋁層的應變分布和影響,再通過引線鍵合實驗分析不同引線鍵合參數(shù)下的IMC形成區(qū)域的分布。對于沖擊階段,配合引線鍵合參數(shù)pre-bleed來觀察IMC形成區(qū)域的分布;對于成形階段,只改動USG成形電流參數(shù)來觀察IMC形成區(qū)域的分布。對于摩擦階段,為了分析此過程中的USG電流、正應力、幅值等各個參數(shù)的作用,首先通過如表2所示的實驗設計(Design of Experiments,DOE)分析所有摩擦參數(shù)USG摩擦、F摩擦、摩擦周期和摩擦幅度對IMC覆蓋率的影響,再通過具體實驗參數(shù)驗證DOE結論并觀察不同摩擦參數(shù)對IMC分布區(qū)域的影響。對于鍵合階段,采用恒定的USG鍵合電流和不同大小的正應力F鍵合來觀察IMC形成區(qū)域的分布。通過比較IMC分布區(qū)域的差異、精準優(yōu)化鍵合參數(shù)來提高IMC覆蓋率。

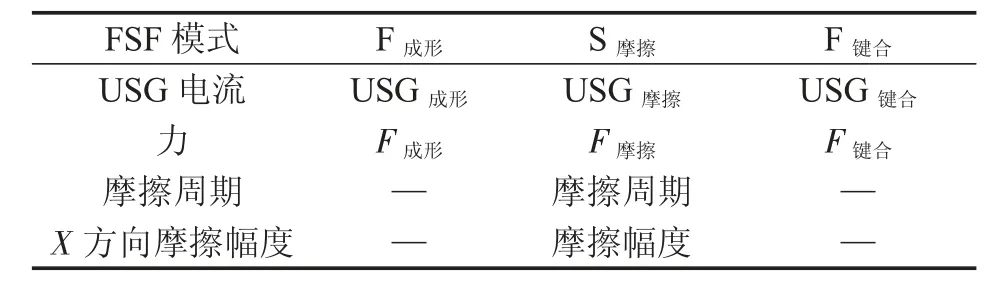

表1 銅球Force-Scrub-Force的引線鍵合模式和參數(shù)

表2 摩擦階段的參數(shù)對形成IMC影響的實驗設計

3 有限元模型及計算分析

3.1 有限元模型及參數(shù)取值

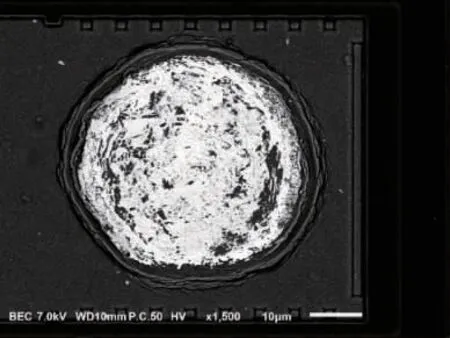

為研究不同引線鍵合參數(shù)F沖擊、F成形、F摩擦和F鍵合對IMC形成區(qū)域的影響機理,首先通過有限元分析手段來分析銅球和鋁層應力/應變分布。有限元(FEA)模型(如圖8所示)是按照同比例放大繪制三維模型后建立,模型中Y軸方向即為劈刀對銅球施加垂直向下力的方向(定義為法向),XOZ面垂直于Y軸并平行于焊盤表面方向(定義為切向)。硅層底部的X、Y、Z方向的自由度為0,劈刀的X、Z方向自由度為0。圖9是在外力作用下銅球底部平面與銅球豎截面形的對應圖,通過對比模擬結果圖片與實際銅球形變后的圖片有助于分析以下有限元結果。銅球與Al層之間,劈刀與銅球之間通過面-面接觸連接。模型選用solid185六面體8節(jié)點單元,模型是彈塑性變形模型,在劈刀的上表面施加一定的位移(或外力)。模擬中設置的材料性質參數(shù)見表3。模擬過程中不包含超聲波的傳輸作用,只考慮劈刀、銅球和焊盤鋁層之間的受力、傳力情況。對于焊盤的結構,只考慮簡單的鋁層和硅層,主要去觀察施加的外力對焊盤鋁層的應力/應變集中位置的影響,即IMC可能形成的位置。由于銅引線鍵合過程中銅球表面為熔融狀態(tài),銅球內部已達到高溫軟化狀態(tài),因此銅球的楊氏模量按照軟體材料的楊氏模量做參考,而鋁層在鍵合過程中被加熱到200℃左右,因此選擇200℃時鋁層的楊氏模量63 GPa。在焊線參數(shù)F沖擊、F成形、F摩擦和F鍵合的模擬中采用顯示動力學和靜力學耦合分析的形式來分析。

圖9 銅引線后銅球底部平面與銅球豎截面形的對應圖

表3 仿真實驗中設置的材料性質參數(shù)

3.2 計算結果分析

計算結果主要分析不同引線鍵合階段的參數(shù)(F沖擊、F成形、F摩擦和F鍵合)對IMC形成區(qū)域分布的影響。為研究不同引線鍵合參數(shù)對IMC形成區(qū)域的影響機理,首先通過有限元分析手段來分析銅球和鋁層的應變分布。在模擬過程中,考慮重力和沖擊的影響,沖擊階段形成的變形模型直接導入成形階段作為初始模型,然后成形階段變形后的模型再導入摩擦階段作為初始模型進行模擬分析,同樣隨后的摩擦階段后的模型導入鍵合階段作為初始模型進行模擬分析。在各個階段模型導入過程中,只導入上階段變形的模型作為下階段的初始模型,而不導入上階段應變結果,因此每一階段產(chǎn)生的應變沒有上階段應變的疊加作用,每一階段的應變分布只代表當前階段受到的影響。

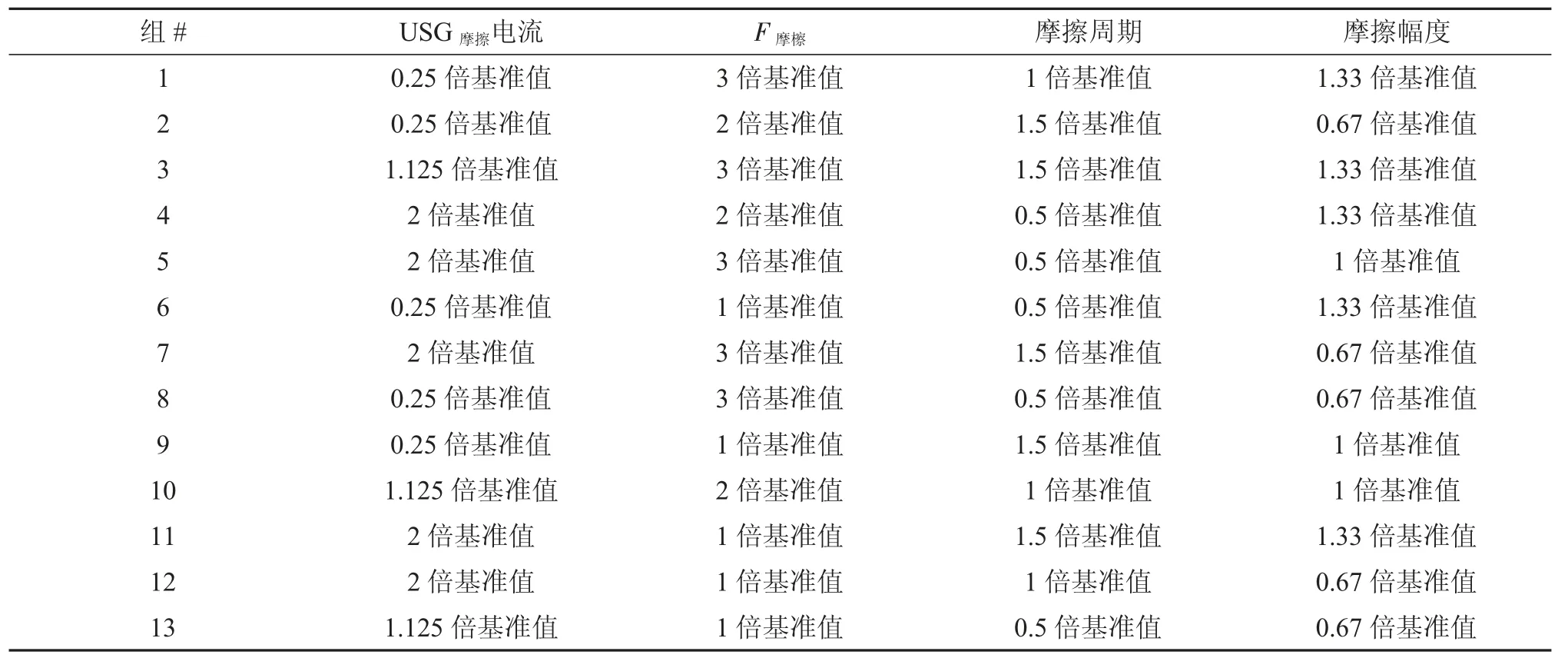

3.2.1F沖擊對IMC形成分布的影響

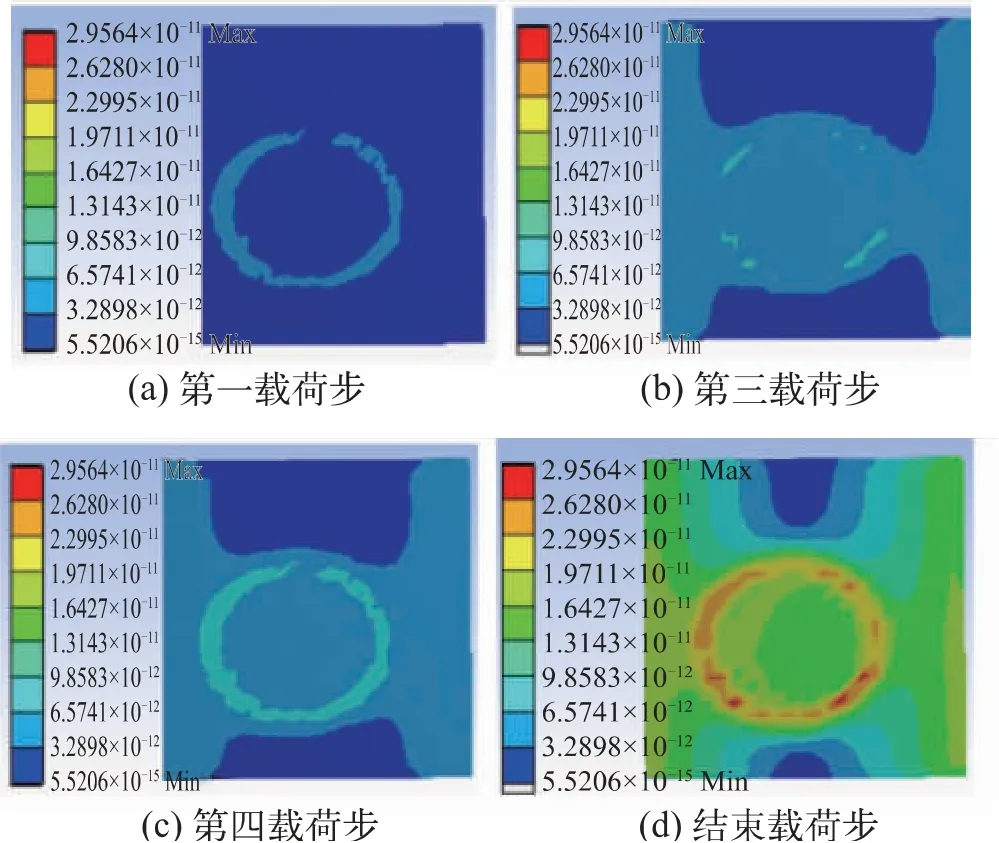

從圖10和圖11的應變圖中可以看出,在沖擊力的作用下,銅球與鋁層接觸區(qū)域的應變最大。因此,此階段的IMC主要分布在銅球底部尖端與焊盤鋁層接觸的應變區(qū)域。圖11中銅球與劈刀接觸區(qū)域應變很大,而銅球底部尖端幾乎沒有應變。這是因為此階段銅球處于高溫熔融狀態(tài),整個銅球非常軟、有彈性,劈刀對銅球施加的作用力傳輸不到銅球底部尖端;同時力加載于黏彈性體中將發(fā)生能量損耗,轉化為熱能形式,促使界面間更大面積發(fā)生軟化,并在壓力作用下與鋁層緊密接觸。一般液態(tài)金屬中溶質擴散系數(shù)通常為10-5cm2/s,而固態(tài)金屬中溶質擴散系數(shù)通常為10-8cm2/s,兩者相差約1000倍。擴散系數(shù)的差別反映了擴散激活能的差異,說明液態(tài)原子具有較高的勢能。因此,銅球在沖擊階段的原子擴散能力最強。

圖10 不同載荷步焊盤鋁層受到的應變云圖

圖11 不同載荷步銅球受到的應變云圖

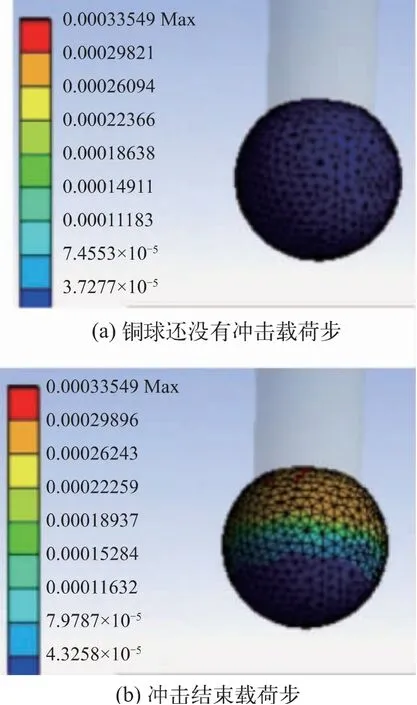

3.2.2F成形對IMC形成區(qū)域的影響

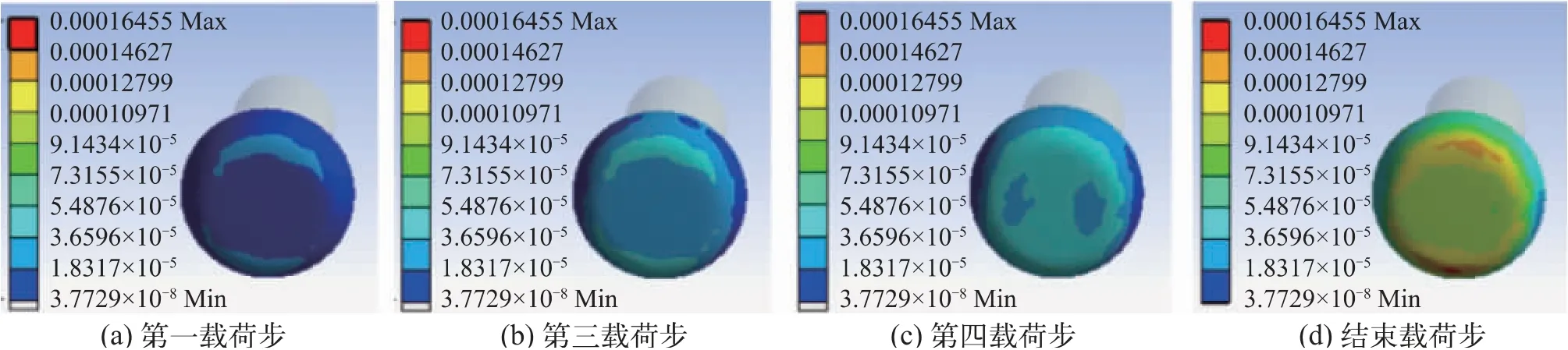

在銅球成形階段,隨著銅球變形量的增大,鋁層上的應變區(qū)域也在增大,應變集中點隨機分布在鋁層上,如圖12所示,這是因為形變逐漸變化的過程中,受劈刀形貌、尺寸的影響,銅球整體受力不均勻,此時的銅球與鋁層的界面已經(jīng)有微小的凹凸不平,因此成形階段后已經(jīng)不存在絕對平的表面,見圖13,銅球底部區(qū)域存在著應變分布不均勻現(xiàn)象,因此在銅球底部或鋁層表面上將存在著一定高度和一定面積的突起區(qū)域和凹陷區(qū)域,區(qū)域的尺寸取決于鋁層的厚度和硬度。在IMC界面形成過程中兩個表面在外力的作用下相互接觸,表面上凸起區(qū)域之間直接接觸后形成IMC,而未能處于緊密接觸狀態(tài)的區(qū)域將沒有IMC的形成,此凹凸區(qū)域將隨機分布在銅球和鋁層之間。

圖12 不同載荷步焊盤鋁層受到的應變云圖

圖13 不同載荷步的銅球應變云圖

3.2.3F摩檫對IMC形成區(qū)域的影響

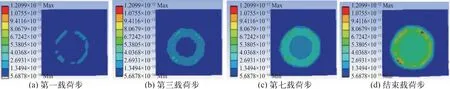

在銅球與焊盤鋁層的摩擦階段,設焊盤沿X軸直線平移3 μm。從不同時刻的應變云圖(圖14、15)中可以看出,焊盤鋁層與銅球的邊緣接觸區(qū)域有較大的應變,而銅球底面與焊盤鋁層接觸區(qū)域應變在不斷地增大。因此,此階段形成的IMC在焊盤鋁層與銅球接觸區(qū)域都存在,并且在應變集中區(qū)域形成的IMC更多、更致密。

圖14 不同摩擦載荷步的焊盤鋁層應變云圖

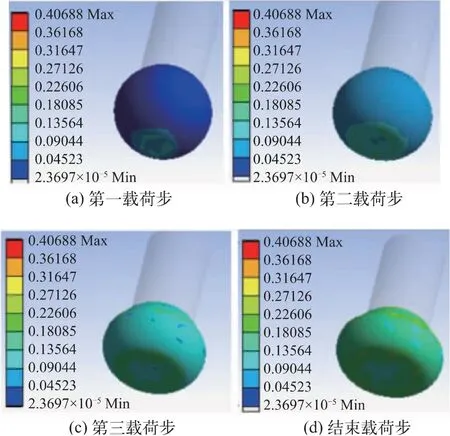

3.2.4F鍵合對金屬間化合物形成的影響

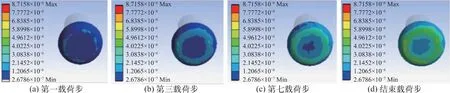

此階段的F鍵合大小設置遠遠小于F成型的大小。從圖16和圖17中可以看出,在F鍵合的作用下,銅球底部平面中心區(qū)和焊盤鋁層中心處應變最小,焊盤鋁層上與銅球邊緣接觸處的應變最大。因此銅球邊緣與鋁層接觸的區(qū)域最容易形成金屬間化合物,并且隨著施加F鍵合的時刻改變,整個接觸區(qū)受到的應變也逐漸增加,因此,此階段有利于整個區(qū)域的IMC形成。

圖15 不同摩擦載荷步的銅球應變云圖

圖16 在一定大小的F鍵合下焊盤鋁層不同載荷步受到的應變云圖

圖17 在一定大小的F鍵合下銅球在不同載荷步受到的應變云圖

4 實驗過程與結果分析

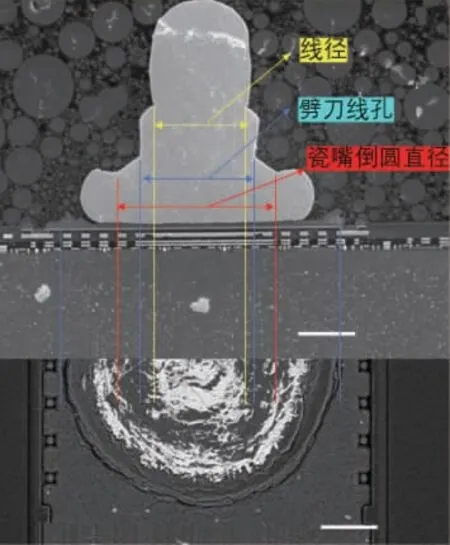

通過有限元分析與實驗一一對應,分析不同引線鍵合參數(shù)下IMC形成的分布區(qū)域。參數(shù)研究的模式為FSF模式。圖18是在較弱參數(shù)下(摩擦周期為1,摩擦幅度為2 μm)的劈刀作用銅球后,銅球的幾何形狀與鋁層上IMC分布的位置,能看出在劈刀的孔尺寸與劈刀倒圓直徑尺寸之間幾乎沒有IMC的形成,或形成的IMC已脫落,沒能牢固地與鋁層結合。通過有限元模擬結果可知,此區(qū)域受到的應變較小。因此,與各個階段的模擬仿真實驗相對比,可通過研究不同引線鍵合階段參數(shù)對IMC形成及其分布的影響來尋找提高IMC覆蓋率的方法。研究的焊線參數(shù)有C/V(F沖擊),待機電流(Pre-bleed),USG成形電流,F(xiàn)成形,USG摩擦電流,F(xiàn)摩擦,摩擦周期,摩擦幅度,USG鍵合電流和F鍵合。以生產(chǎn)線的使用參數(shù)值為基準值進行不同倍數(shù)的調節(jié),觀察IMC形成的分布區(qū)域。

圖18 劈刀作用銅球后,銅球幾何形狀與鋁層上IMC形成區(qū)域分布的對應圖

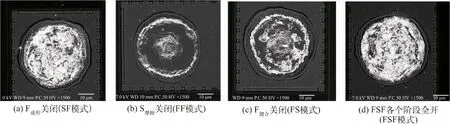

在FSF模式下,實驗測試不同引線鍵合階段影響IMC的主要分布區(qū)域如圖19所示,通過對比SF模式和FSF模式可知,當USG成形電流趨于零的前提下,它們幾乎沒有太大區(qū)別;當關閉S摩擦后即FF模式,IMC的覆蓋率變化很大;當關閉F鍵合即FS模式后,整個區(qū)域的IMC都變差了,鋁擠很大,銅球邊緣處的鋁擠上幾乎沒有IMC形成。

圖19 鍵合過程中開關不同階段的參數(shù)時形成的典型IMC形貌

以下研究通過配合不同超聲波功率大小來比較和判斷此階段形成的IMC區(qū)域。

4.1 F沖擊對IMC形成區(qū)域分布的影響

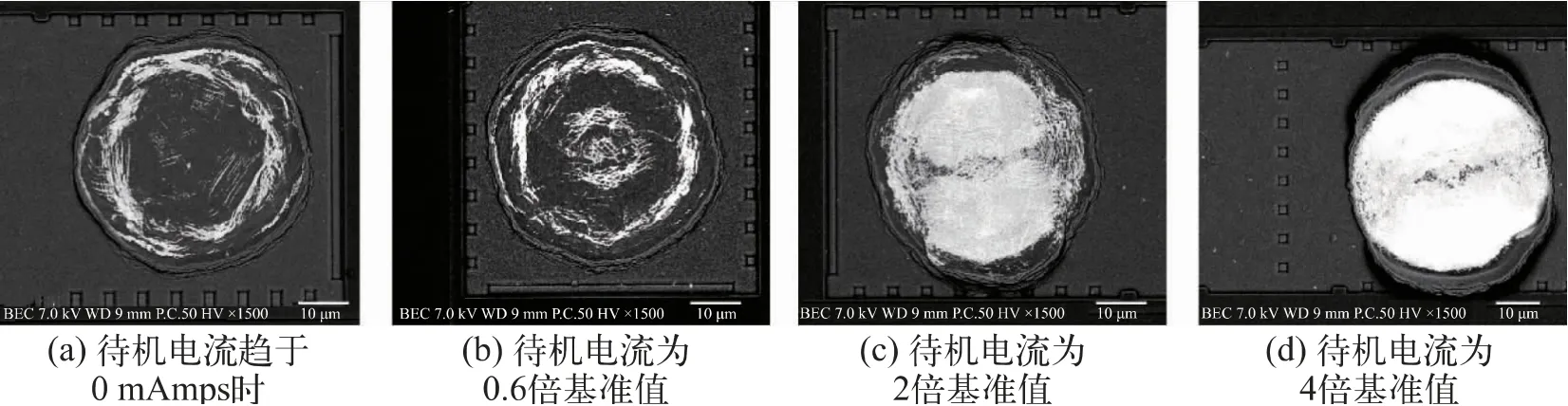

在本節(jié)實驗中使用不同大小的待機電流pre-bleed配合恒定大小的F沖擊來觀察金屬間化合物形成區(qū)域的分布,為了更有效地區(qū)分IMC形成的位置,把FSF模式中的S摩擦關閉,形成的IMC區(qū)域即是不同pre-bleed參數(shù)下形成的IMC,通過圖20對比不同參數(shù)下IMC的分布,可知IMC形成區(qū)域的變化:當待機電流為0 mAmps,鋁層上與銅球中心接觸區(qū)域幾乎沒有IMC的形成;當待機電流為0.6倍基準值時,鋁層上與銅球中心接觸區(qū)域有少量的IMC形成;待機電流為2倍基準值時,鋁層上與銅球接觸區(qū)域有大量致密的IMC形成;待機電流為4倍基準值時,鋁層上與銅球心接觸區(qū)域幾乎有100%覆蓋率且致密的IMC形成。因此,在沖擊階段,在一定大小待機電流的影響下,鋁層上與銅球的中心接觸區(qū)域首先形成IMC,隨著待機電流的增大,IMC的形成區(qū)域向銅球的邊緣方向擴大。

從圖20中可以看出,當待機電流為2倍基準值時,在鋁層上以銅球球心處的水平線分為上下兩個橢圓區(qū)域,這是由于超聲波是以熔融的銅球球心為振動原點,分別沿Y向傳播和振動。在沖擊的過程中,銅球也有一定大小的接觸形變,由于受超聲波的影響,因此IMC形成的形貌為2個橢圓。隨著待機電流的提高,超聲波的振動幅度也增大,銅球的整體能量也升高,當待機電流為4倍基準值時,焊盤中心上形成的金屬間化合物覆蓋率更大、更致密。因此,在沖擊階段,IMC主要分布在鋁層與銅球底部尖端接觸的區(qū)域。

圖20 在F沖擊的作用下不同待機電流形成的IMC形貌

4.2 F成形對IMC形成和分布的影響

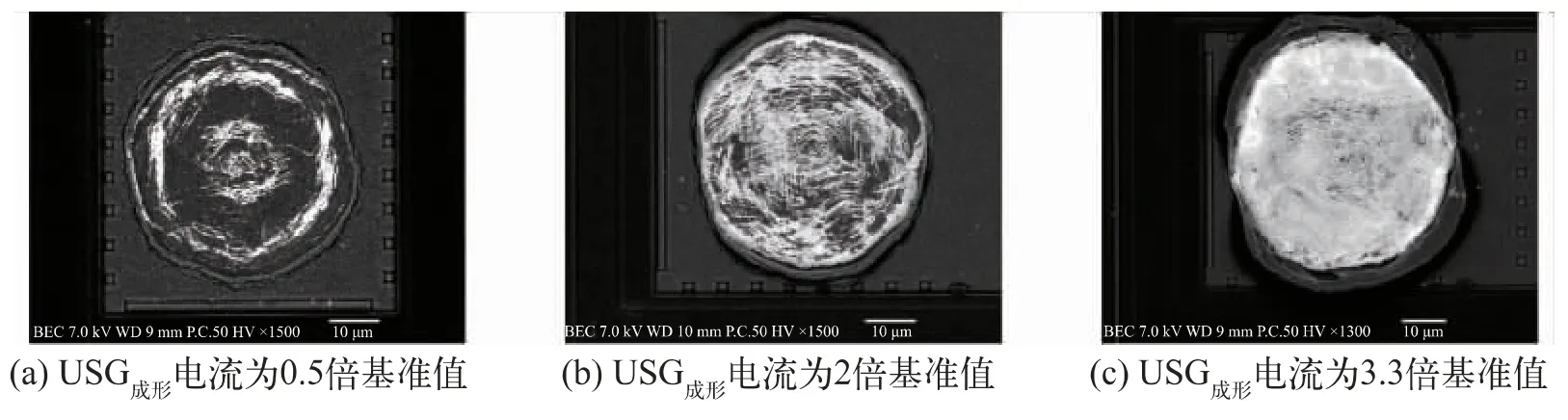

在成形階段,在關閉S摩擦的前提下,當F成形恒定時,通過使用不同大小的USG成形電流來分析觀察IMC的形成區(qū)域。

通過圖21分析可知,當USG成形電流為0.5倍基準值時,鋁層上形成的IMC比較少;當增加USG成形電流到2倍基準值時,鋁層上的IMC已經(jīng)分布到整個與銅球接觸的區(qū)域,但這個過程中,由于USG成形電流的增大,銅球的整體尺寸也變大了;當繼續(xù)增加USG成形電流到3.3倍基準值時,鋁層上的IMC已經(jīng)均勻致密地分布到了整個與銅球接觸的區(qū)域,銅球的鋁擠很明顯。因此,在銅球的變形階段,只要增加USG成形電流,也能增加IMC的覆蓋率。這是因為進入成形階段后,由于銅球成形消耗很多能量,銅球整體的能量降低,此時的銅球已處于軟體狀態(tài)。當對成形階段的銅球施加小電流的超聲波時,銅球仍處于軟體狀態(tài);當對銅球施加大電流的超聲波時,銅球整體的能量升高,有助于形成致密的IMC。因此,此階段的IMC主要分布在鋁層與銅球接觸的所有區(qū)域。

圖21 在F成形的作用下不同USG成形電流形成的IMC典型形貌

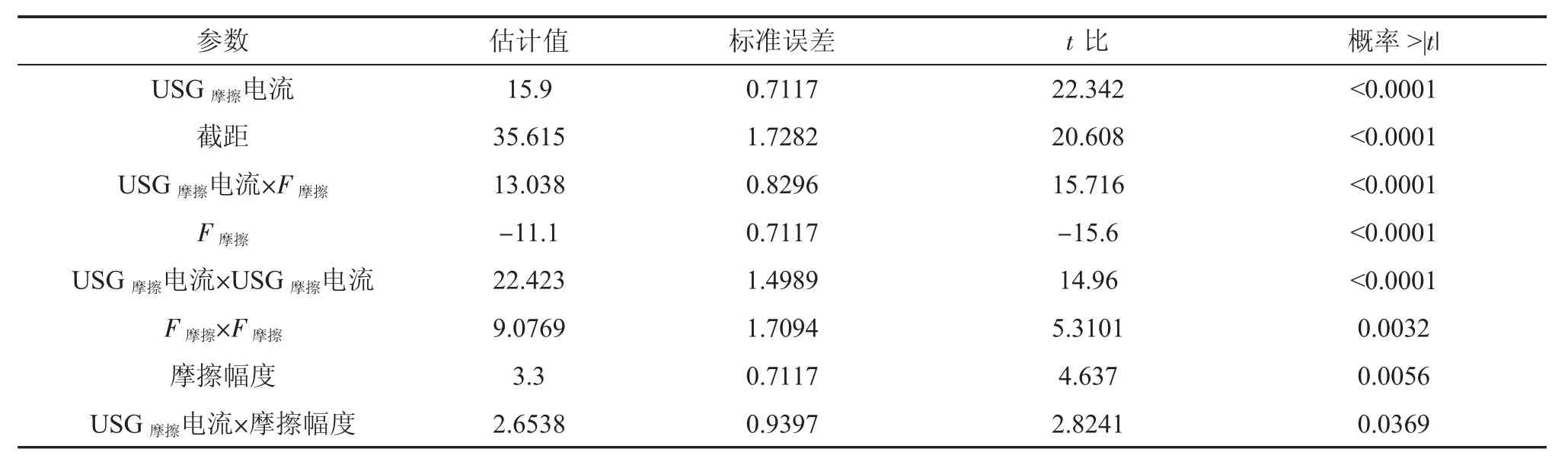

4.3 S摩擦對IMC形成和分布的影響

圖19 中,S摩擦關閉后,鋁層上幾乎沒有IMC形成,因此可知沒有IMC形成的區(qū)域為摩擦階段作用的區(qū)域。在本節(jié)實驗中使用摩擦階段的參數(shù)USG摩擦電流、F摩擦、摩擦周期和摩擦幅度設計DOE如表4所示,觀察摩擦階段各個參數(shù)對于摩擦區(qū)域形成的IMC的影響。

表4 摩擦階段各個參數(shù)對摩擦區(qū)域IMC形成的影響

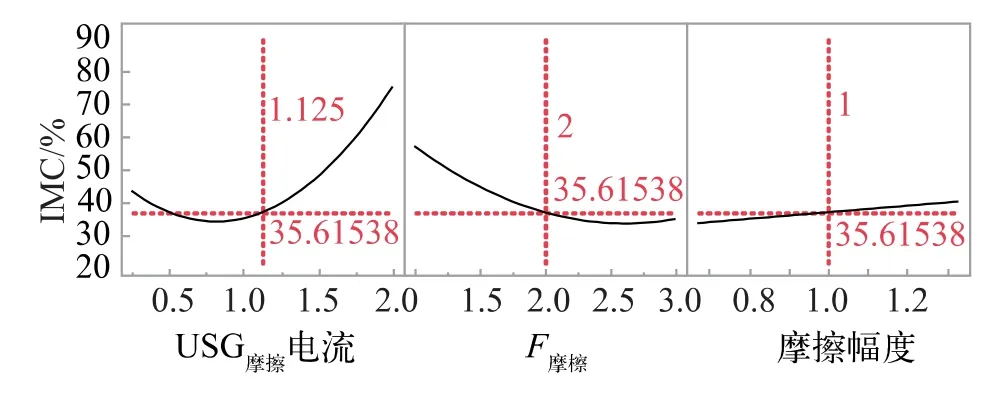

從表5和圖22中可以看出摩擦階段各個參數(shù)對摩擦區(qū)域的IMC形成的影響和趨勢:隨著USG摩擦電流的增加,形成的IMC的覆蓋率先降低后升高;隨著摩擦幅度的增大,形成的IMC的覆蓋率增大;隨著F摩擦的增大,形成的IMC覆蓋率減小。

圖22 摩擦階段各個參數(shù)對摩擦區(qū)域IMC形成影響的趨勢預測

表5 摩擦階段各個參數(shù)對摩擦區(qū)域IMC形成影響的評估

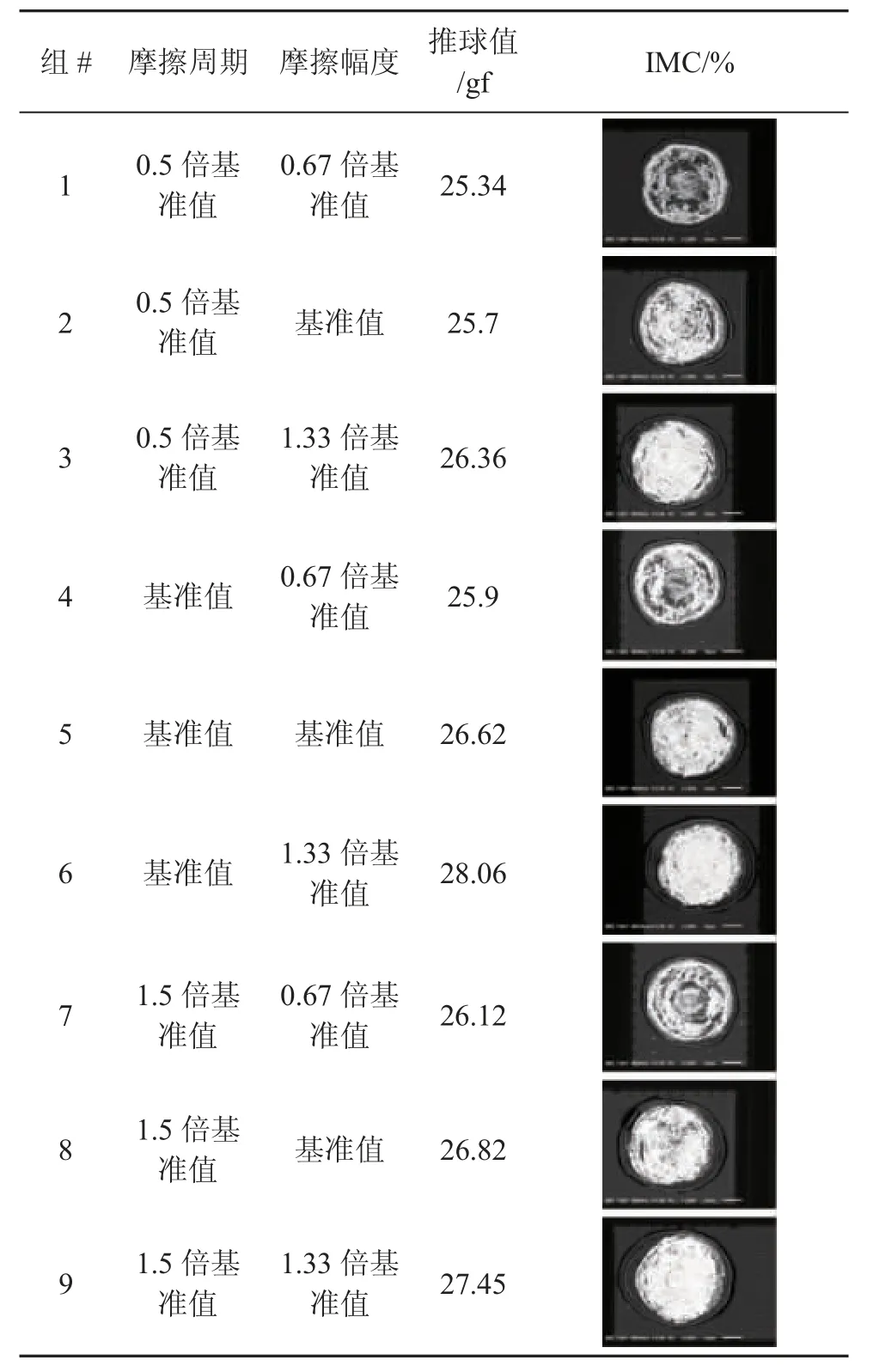

4.3.1 摩擦周期和摩擦幅度對IMC形成和分布的影響

為了驗證DOE中摩擦周期和摩擦幅度對IMC形成區(qū)域的影響,選不同大小的摩擦周期和摩擦幅度觀察形成的IMC的區(qū)域和覆蓋率,如表6所示。

表6 在FSF模式的不同摩擦周期和摩擦幅度參數(shù)下的推球值和典型IMC形貌

觀察表6可知,通過改變摩擦周期和摩擦幅度能有效控制摩擦區(qū)域IMC的覆蓋率致密度,當摩擦周期等于0.5倍基準值或基準值時,隨著摩擦幅度的增大,推球值和IMC的覆蓋率都在增加;當摩擦周期等于基準值時,隨著摩擦幅度的增大,推球值和IMC的覆蓋率幾乎不再增加。當摩擦幅度從0.67倍基準值增加到1.33倍基準值的過程中IMC的覆蓋率比摩擦周期增加的過程中IMC的覆蓋率增加明顯。因此,摩擦階段的摩擦幅度比摩擦周期更重要。

4.3.2 USG摩擦對IMC形成和分布的影響

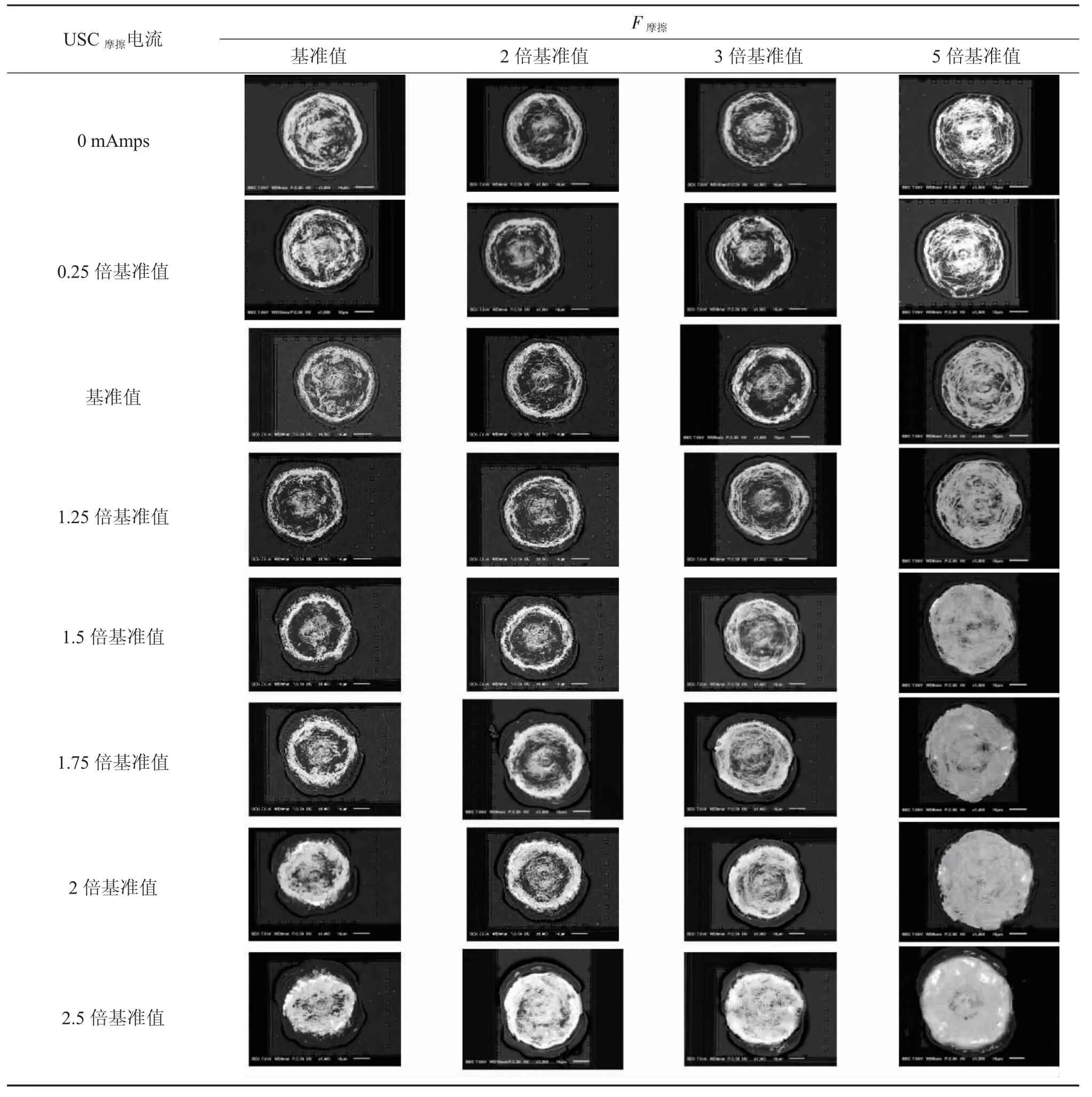

為了觀察參數(shù)USG摩擦電流對摩擦階段形成的IMC的作用區(qū)域,設定研究的模式為FS模式,F(xiàn)成形的USG成形電流為較小值,S摩擦的摩擦幅度為較小值時,觀察隨著參數(shù)USG摩擦電流的增大S摩擦的IMC形成的區(qū)域。從表7中可以看出,隨著參數(shù)USG摩擦電流的增大,S摩擦的作用區(qū)域形成的IMC覆蓋率幾乎沒有變化,但是可以清晰地看出,S摩擦的作用區(qū)域(即銅球底部邊緣與鋁層的接觸區(qū)域)形成的IMC的致密度是逐漸增加的。當F摩擦較小時,隨著USG摩擦電流的增加,超聲波很難被抑制住,此時鋁層上的鋁擠很大。

表7 在FS模式下不同的USG摩擦電流下形成的IMC形貌

4.3.3F摩擦對IMC形成和分布的影響

為了驗證DOE中F摩擦對IMC形成的影響,選不同大小的USG摩擦電流和F摩擦觀察形成的IMC區(qū)域和覆蓋率,如表8所示。為了直接體現(xiàn)該過程中IMC的形成規(guī)律,摩擦幅度和摩擦周期設定為較小值。

通過表8可知,當F摩擦較小時,形成的IMC覆蓋率隨著USG摩擦電流的增大先減小后增大。這是因為超聲波是沿Y向傳播和振動的,USG摩擦電流越大,超聲波的Y方向的切割作用越顯著,因此,當USG摩擦電流增大到1.25倍基準值時,摩擦階段形成的IMC的覆蓋率顯著降低;當繼續(xù)增大USG摩擦電流到2倍基準值時,形成的IMC形貌與USG摩擦電流較小時形成的IMC明顯不一樣。這是因為當USG摩擦電流很大時,形成的IMC主要是超聲波的傳輸摩擦生成的,而且此時的鋁擠很大、很明顯。當F摩擦較大時,形成的IMC覆蓋率隨著USG摩擦電流的增大而增大。這是因為當F摩擦較小時,銅球和鋁層之間的摩擦運動為滑動摩擦,由于滑動摩擦產(chǎn)生的摩擦熱而生成一定量的IMC;當F摩擦增大到2倍基準值和3倍基準值時,銅球和鋁層之間的滑動摩擦力增大,增大的滑動摩檫力使銅球和鋁層之間產(chǎn)生了滑移即產(chǎn)生的摩擦熱減少,因此沒有IMC形成;當繼續(xù)增大F摩擦到5倍基準值時,增大的F摩擦阻礙銅球和鋁層之間的移動,由于工作平臺使鋁層運動,此時的靜摩擦力也變大,因此在界面上迅速生成大量IMC晶核,IMC的覆蓋率明顯增加,在IMC圖片上能夠看到很大的IMC粗條紋在鋁層上。因此,隨著F摩擦的增加,IMC的覆蓋率先減小后增大。

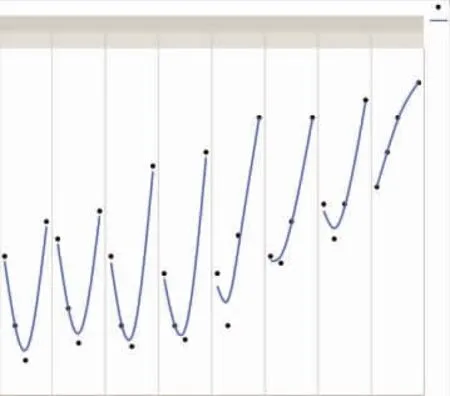

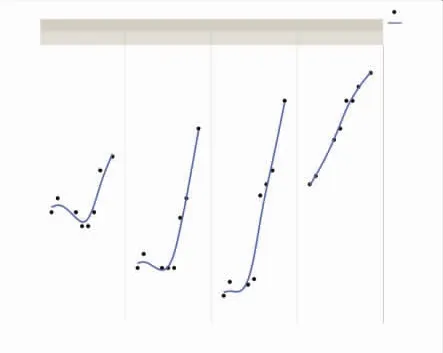

表8 在FSF模式下,不同的USG摩擦電流形成的IMC形貌

圖23 和圖24是表8中IMC的覆蓋率平均值對不同大小的USG摩擦電流和不同范圍的F摩擦參數(shù)而做的IMC覆蓋率變化的曲線圖。從圖中可知,在不同大小的USG摩擦電流的影響下,F(xiàn)摩擦參數(shù)在1倍基準值到5倍基準值的范圍內時,當USG摩擦電流較小時,IMC覆蓋率隨著F摩擦的增大先減小后增大;當USG摩擦電流較大時,IMC覆蓋率隨著F摩擦的增大而增大;在不同大小的F摩擦的影響下,USG摩擦電流參數(shù)在0 mAmps到2.5倍基準值的范圍時,當F摩擦較小時,IMC覆蓋率隨著USG摩擦電流的增大先減小后增大;當F摩擦較大時,IMC覆蓋率隨著USG摩擦電流的增大而增大。

圖23 在不同大小USG摩擦電流影響下不同范圍F摩擦參數(shù)對形成IMC覆蓋率影響的趨勢

圖24 在不同大小F摩擦影響下不同范圍的USG摩擦電流參數(shù)對形成IMC覆蓋率影響的趨勢

因此,在摩擦階段,IMC在鋁層與銅球接觸的區(qū)域形成,但IMC主要分布在鋁層與銅球邊緣接觸的位置。

4.4 F鍵合對IMC形成和分布的影響

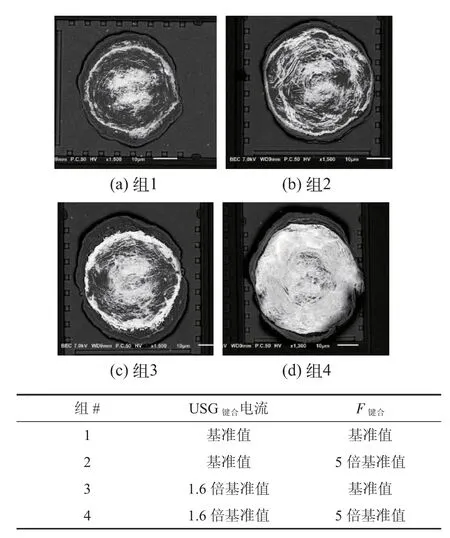

通過對比圖19中F鍵合關閉的FS模式和F鍵合打開的FSF模式的IMC狀態(tài)可知,鍵合階段能夠影響整個鋁層與銅球接觸的IMC形成區(qū)域,此階段能夠提高IMC的覆蓋率。在本節(jié)實驗中首先關閉S摩擦,即在FF模式下觀察不同大小參數(shù)USG鍵合電流和F鍵合對形成的IMC覆蓋率的影響;然后使用鍵合階段恒定的USG鍵合電流配合不同大小的F鍵合來觀察金屬間化合物形成的區(qū)域。

從圖25中可以看出,S摩擦關閉時,當F鍵合為基準值時,隨著USG鍵合電流的增大,銅球底部邊緣處與鋁層接觸區(qū)域的IMC變得更致密;當F鍵合為5倍基準值時,隨著USG鍵合電流的增大,整個銅球底部與鋁層接觸區(qū)域IMC變得更均勻、更致密。因此,大的USG鍵合電流和大的F鍵合配合使用能有效提高IMC的覆蓋率。

圖25 FF模式下,不同大小的USG鍵合電流和F鍵合時形成的IMC形貌(SEM放大倍數(shù)相同)

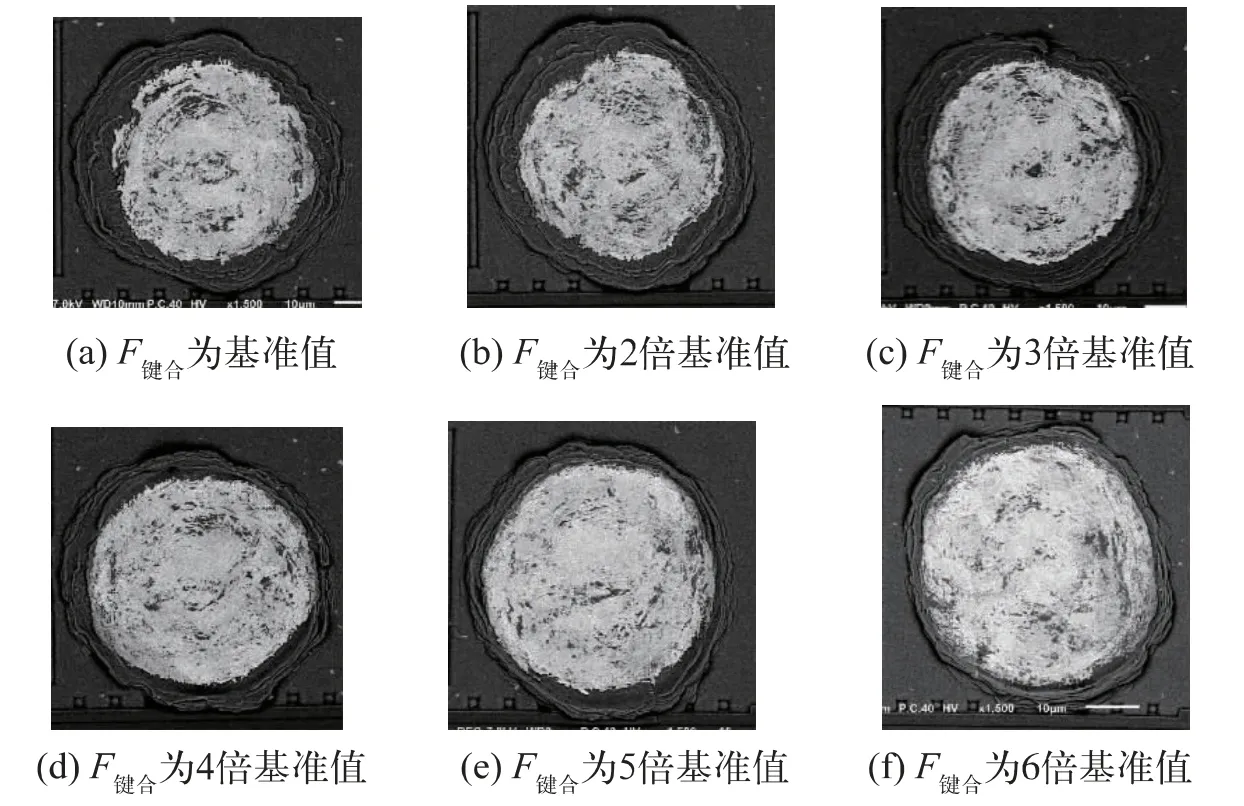

通過圖25可知,大的F鍵合有利于提高IMC的覆蓋率,設定恒定的USG鍵合電流配合不同大小的F鍵合來觀察對IMC形成區(qū)域的影響,如圖26。在恒定的USG鍵合電流下,當鍵合力為基準值時,鋁層上的IMC區(qū)域較小,鋁擠較大;當逐漸增加鍵合力到6倍基準值時,鋁層上的IMC區(qū)域逐漸增大,鋁擠逐漸減小。因此,在相同USG電流狀態(tài)下(保證USG電流滿足IMC大量形成),壓力大小直接決定了IMC形成的區(qū)域大小,F(xiàn)鍵合越大,越有利于銅球邊緣處形成IMC。

圖26 恒定USG鍵合電流下不同大小的F鍵合時形成的IMC形貌(SEM放大倍數(shù)相同)

因此,在鍵合階段,鋁層與銅球接觸的區(qū)域都有IMC的形成,但IMC主要分布在鋁層與銅球邊緣接觸的位置。參數(shù)USG鍵合電流和F鍵合的增加有利于鋁層與銅球邊緣接觸區(qū)域IMC的形成。

5 結論

本文采用有限元仿真模擬和實驗相結合的分析方法開展研究。首先通過建立有限元模型來模擬銅引線鍵合過程中不同階段參數(shù)對焊盤鋁層應變的分布,然后通過實驗分析不同階段引線鍵合參數(shù)對IMC形成區(qū)域分布的影響,得到以下結論:

(1)有限元模擬的應變分布與實際的金屬間化合物形成的分布位置一一對應,即在沖擊階段,IMC主要分布在鋁層與銅球底部尖端接觸的區(qū)域;在成形階段,IMC主要分布在鋁層與銅球接觸的所有區(qū)域;在摩擦階段和鍵合階段,鋁層與銅球接觸的區(qū)域都有IMC的形成,但IMC主要分布在鋁層與銅球邊緣接觸的位置。

(2)IMC形成是由沖擊階段的鋁層與銅球底部尖端接觸區(qū)域開始形成,通過成形階段,摩擦階段和鍵合階段向銅球邊緣逐漸形成;

(3)在劈刀的作用下,銅球與鋁層接觸后,產(chǎn)生的應變越大,越有利于IMC的形成;

(4)摩擦周期和摩擦幅度能補全沒有IMC形成的區(qū)域,通過實驗數(shù)據(jù)比較,摩擦幅度對于摩擦階段的IMC形成更重要;IMC的覆蓋率與USG摩擦電流和F摩擦形成的曲線表明,當F摩擦較小時,IMC覆蓋率隨著USG摩擦電流的增大先減小后增大;當F摩擦較大時,IMC覆蓋率隨著USG摩擦電流的增大而增大。