基于熱力耦合場(chǎng)的帽形件熱成形模具冷卻系統(tǒng)研究

王雷

(中車長(zhǎng)春軌道客車股份有限公司國(guó)家軌道客車工程研究中心總體研發(fā)部,長(zhǎng)春130062)

1 前言

汽車車體輕量化替代材料及結(jié)構(gòu)優(yōu)化已成為目前關(guān)注和亟待解決的焦點(diǎn)問題之一。高強(qiáng)度鋼的比強(qiáng)度高,可以同時(shí)滿足實(shí)現(xiàn)輕量化和使用性能的要求,與傳統(tǒng)材料相比有明顯優(yōu)勢(shì),因此在轎車防撞梁等安保類零件的應(yīng)用越來越廣泛[1]。但是高強(qiáng)度鋼的冷沖壓成形性能較差,成形力大,制件回彈嚴(yán)重,尺寸精度控制困難,傳統(tǒng)冷沖壓工藝難以解決構(gòu)型復(fù)雜的制件成形問題[2]。

熱成形技術(shù)是在高溫狀態(tài)下對(duì)板料進(jìn)行沖壓成形并冷卻淬火,具有形狀尺寸精度高、成形性能優(yōu)良、制件成形后的抗拉強(qiáng)度高達(dá)1 500 MPa以上等突出優(yōu)點(diǎn),目前已經(jīng)成為新興的高強(qiáng)度鋼先進(jìn)成形技術(shù)之一。由于熱成形工藝過程復(fù)雜,制件的成形過程都在溫度場(chǎng)與應(yīng)力場(chǎng)的耦合作用下完成,因此熱成形模具必須同時(shí)滿足制件形狀尺寸的成形要求和快速高效的冷卻能力,才能保證成形后的制件機(jī)械性能和尺寸精度達(dá)到設(shè)計(jì)使用要求;導(dǎo)致熱成形模具結(jié)構(gòu)復(fù)雜,技術(shù)工藝開發(fā)難度大、周期長(zhǎng)、開發(fā)成本高。

瑞典Lule?大學(xué)Paul?kerstr?m研究了硼鋼的熱成形同時(shí)冷卻變形的數(shù)學(xué)模型及材料參數(shù)的影響[3],A.Erman Tekkaya等人對(duì)熱成形件的熱力耦合工藝設(shè)計(jì)進(jìn)行了模擬研究[4]。國(guó)內(nèi)同濟(jì)大學(xué)王立影等建立了熱成形模具部件和水流的傳熱模型,并研究了臨界水流速度的影響[5]。吉林大學(xué)谷諍巍等研究了防撞梁等熱成形制件的成形工藝、模具內(nèi)淬火過程對(duì)制件性能的影響以及超高強(qiáng)度鋼板激光點(diǎn)焊技術(shù)[6-7]。

針對(duì)某車型帽形件熱成形過程開展研究,分析了基于熱力耦合場(chǎng)的熱成形模具冷卻系統(tǒng)結(jié)構(gòu)設(shè)計(jì)及其數(shù)值優(yōu)化方法,并通過試驗(yàn)研究,獲得了熱成形模具冷卻管路關(guān)鍵技術(shù)參數(shù)對(duì)冷卻淬火過程、制件組織性能的影響關(guān)系。

2 帽形件熱成形模具結(jié)構(gòu)設(shè)計(jì)

2.1 高強(qiáng)度鋼熱成形的基本原理

熱成形技術(shù)(也稱為熱沖壓成形技術(shù))的主要原理是將高強(qiáng)度鋼板料送入專用加熱爐中加熱到材料的再結(jié)晶溫度以上,并保溫一段時(shí)間,使板料內(nèi)部組織完全實(shí)現(xiàn)奧氏體化轉(zhuǎn)變,然后將仍處于高溫狀態(tài)的板料迅速送至熱成形模具中快速成形,熱成形模具開設(shè)有若干組冷卻管路,可以在板料成形后對(duì)其快速冷卻淬火,使得成形淬火后制件的微觀組織由成形前的奧氏體組織轉(zhuǎn)變?yōu)榫鶆蚍植嫉鸟R氏體組織,從而使成形制件具有更高的機(jī)械性能和優(yōu)異的尺寸精度。熱成形用高強(qiáng)度鋼在成形前的抗拉強(qiáng)度約為500~600 MPa,經(jīng)過模具淬火成形后,最終成形制件的抗拉強(qiáng)度可達(dá)1 500 MPa以上,尺寸精度高,基本無回彈[7-9]。根據(jù)成形制件的形狀復(fù)雜程度,熱成形工藝可分為直接成形工藝和間接成形工藝。直接成形工藝是將板料首先加熱到完全奧氏體化,迅速轉(zhuǎn)移到成形模具中并在高溫下快速成形淬火,適用于成形形狀較簡(jiǎn)單的制件,如圖1a所示;間接成形工藝的板料首先進(jìn)行冷沖壓預(yù)變形,使板料的形狀尺寸接近制件最終形狀尺寸90%以上,再將板料進(jìn)行加熱、最終成形淬火,可以生產(chǎn)形狀復(fù)雜的制件,如圖1b所示。

圖1 熱成形工藝

2.2 熱成形模具的冷卻系統(tǒng)設(shè)計(jì)

與傳統(tǒng)冷沖壓模具相比,熱成形模具必須具備同時(shí)將板料成形淬火的功能,才能保證制件預(yù)期的機(jī)械性能和尺寸精度。因此,熱成形模具必須從保證零件的可成形性、模具可加工性、可靠性以及成本等多方面綜合考慮,優(yōu)化設(shè)計(jì)冷卻系統(tǒng)結(jié)構(gòu)布局、尺寸參數(shù)、工況條件,以便實(shí)現(xiàn)對(duì)板料和模具的高效冷卻。其設(shè)計(jì)要求應(yīng)考慮如下方面。

a.模具應(yīng)具備高效的冷卻能力。高溫板料與模具接觸后,板料變形的同時(shí)即開始降溫,但是板料只有在冷卻速度大于某一臨界速度(27℃/s)時(shí)才會(huì)發(fā)生馬氏體轉(zhuǎn)變,因此,模具對(duì)板料的最小冷卻速率必須大于該臨界值。冷卻系統(tǒng)需要將熱量及時(shí)吸收轉(zhuǎn)移,實(shí)現(xiàn)板料快速淬火,保證板料內(nèi)部組織由奧氏體向馬氏體的轉(zhuǎn)變;同時(shí),冷卻系統(tǒng)還應(yīng)滿足生產(chǎn)線連續(xù)生產(chǎn)節(jié)拍的要求,保證制件成形時(shí)模具表面的初始溫度相同;

b.冷卻系統(tǒng)應(yīng)保證均勻冷卻,減小模具型面、制件表面的溫度差,避免制件組織分布不均勻以及由于溫差引起的熱應(yīng)力對(duì)成形精度和模具使用壽命的不利影響;

c.模具機(jī)械強(qiáng)度應(yīng)滿足使用壽命要求。冷卻系統(tǒng)布設(shè)有數(shù)量眾多的冷卻管路,需要在模具內(nèi)鉆孔,導(dǎo)致模具機(jī)械強(qiáng)度下降,因此必須保證鉆孔后模具的機(jī)械強(qiáng)度大于模具材料的許用強(qiáng)度。

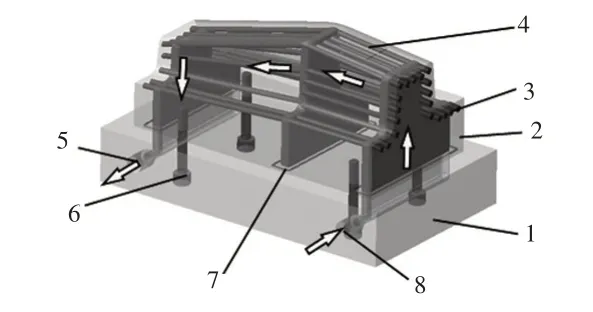

熱成形模具冷卻系統(tǒng)可以分為3個(gè)部分,即冷卻介質(zhì)循環(huán)動(dòng)力源、模具外接冷卻循環(huán)管路以及模具內(nèi)部的冷卻循環(huán)管路。本研究主要探討模具內(nèi)部冷卻循環(huán)管路設(shè)計(jì),其結(jié)構(gòu)組成如圖2所示。其中配流板內(nèi)部開設(shè)有冷卻水主干管路,并與凸模通過連接螺釘裝配連接,為了保證冷卻效率和模具加工便利性,通常將凸模沿著長(zhǎng)度方向分為若干個(gè)分塊,并且貼近凸模型面進(jìn)行鉆孔開設(shè)冷卻水流道;考慮到較長(zhǎng)的流道需要從兩端對(duì)鉆以便降低加工難度,為了保證鉆孔的有效連接,在邊孔的中間銑削出空腔水槽,密封螺釘用于將空腔水槽端部開孔封死,使得凸模內(nèi)部的冷卻水流道形成閉合的流動(dòng)回路。空腔水槽與配流板連接處安裝密封圈進(jìn)行密封。冷卻水從進(jìn)水口流入,沿箭頭所示方向流過模具,最后從出水口流出,冷卻水通過與模具之間的熱交換實(shí)現(xiàn)對(duì)模具材料以及板料的冷卻。

圖2 熱成形模具冷卻系統(tǒng)設(shè)計(jì)

3 基于熱力耦合場(chǎng)的熱成形模具冷卻系統(tǒng)理論模型構(gòu)建

3.1 熱成形過程的熱力耦合分析基本方程

熱成形過程中,板料在溫度場(chǎng)與應(yīng)力場(chǎng)的耦合作用下發(fā)生塑性變形并與模具接觸傳遞熱量,并且板料還存在組織相變的過程,因此,大大增加了模擬的難度和建模的復(fù)雜程度。

板料的塑性變形過程可視為彈塑性邊值求解問題,而板料的受熱為瞬態(tài)熱傳導(dǎo)求解問題,為了綜合考慮二者耦合現(xiàn)象,需要將其對(duì)應(yīng)的場(chǎng)變量聯(lián)立求解。

在顯式動(dòng)態(tài)熱力耦合模擬中,可以采用質(zhì)量矩陣的時(shí)間中心差分積分公式求解力學(xué)方程,采用向前差分公式逐步積分求解傳熱方程。當(dāng)向前差值積分和中心差值積分都為顯式時(shí),顯式耦合方法可以同時(shí)獲得傳熱和力學(xué)的對(duì)應(yīng)解,從而實(shí)現(xiàn)熱變形過程的耦合分析。

傳熱方程的向前差分時(shí)間積分公式為:

式中,TN為節(jié)點(diǎn)N處的溫度值,為當(dāng)前增量步長(zhǎng)對(duì)應(yīng)的時(shí)間間隔。向前差值積分在采用集中熱容矩陣且不需求解條件下是顯式的。每步長(zhǎng)對(duì)應(yīng)的溫度值可由上一步的求解,則由式(2)計(jì)算求解。

力學(xué)方程集中質(zhì)量矩陣的中心差值積分公式如下。

式中,uN為節(jié)點(diǎn)N處的自由度。中心差值積分在節(jié)點(diǎn)運(yùn)動(dòng)狀態(tài)由前一節(jié)點(diǎn)的確定條件下是顯式的。

3.2 熱成形模具冷卻系統(tǒng)有限元模型的建立

在熱成形工藝中,板料與模具發(fā)生直接接觸后主要通過模具內(nèi)部開設(shè)的冷卻系統(tǒng)進(jìn)行降溫冷卻。相對(duì)于板料與模具間的接觸傳熱,板料與空氣的對(duì)流傳熱比例很小,因此本研究忽略板料對(duì)空氣的散熱。

圖3所示為熱成形模具的凸模冷卻管路透視圖,由于在模具中開設(shè)有圓形冷卻管路,冷卻水在管路內(nèi)部流動(dòng),模型簡(jiǎn)化后屬于圓管內(nèi)強(qiáng)制對(duì)流換熱問題。冷卻水進(jìn)入冷卻管路流經(jīng)一段距離后,冷卻水的流速和流動(dòng)狀態(tài)逐漸穩(wěn)定,這一段距離稱為入口段。流態(tài)穩(wěn)定后,流動(dòng)進(jìn)入充分發(fā)展段。流體在充分發(fā)展段的流態(tài)可通過Reynolds數(shù)來判定。

圖3 熱成形模具凸模冷卻管路透視圖

式中,ν為流體平均流速;d為管路直徑;μ為流體動(dòng)力粘度;v為流體運(yùn)動(dòng)粘度;ρ為流體密度;Q為體積流量;A為管道橫截面積。

熱成形模具冷卻系統(tǒng)對(duì)流換熱聯(lián)立方程如下。

式中,h為對(duì)流傳熱膜系數(shù);d為冷卻管直徑;l為入口段長(zhǎng)度;L為冷卻管長(zhǎng)度;角標(biāo)f和w分別表示管道內(nèi)部的流體和管壁附近的流體,Pr為Prandtl數(shù)。

由于模型長(zhǎng)度遠(yuǎn)遠(yuǎn)大于其它兩個(gè)方向,因此本文忽略對(duì)入口段的研究,將模型簡(jiǎn)化為2D模型,并且該模型為對(duì)稱模型,可取其1/2進(jìn)行建模,如圖4所示。凹模剛體的運(yùn)動(dòng)自由度完全約束,凸模的運(yùn)動(dòng)采用位移幅值曲線約束Y軸平動(dòng)自由度控制,并約束凸模參考點(diǎn)的X、Z軸平動(dòng)自由度以及X、Y、Z三軸轉(zhuǎn)動(dòng)自由度。由于壓邊圈要對(duì)板料起到壓邊作用,因此約束設(shè)定與凸模參考點(diǎn)相同。

圖4 熱成形模具冷卻系統(tǒng)的有限元模型

4 熱成形模具冷卻系統(tǒng)試驗(yàn)研究

4.1 試驗(yàn)方案

高強(qiáng)度鋼板料選用厚度為2 mm的22MnB5板材。帽形件形狀及尺寸參數(shù)如圖5所示。

圖5 帽形件幾何形狀尺寸

熱成形主要工藝參數(shù)為加熱溫度950℃,保溫時(shí)間5 min,沖壓速度400 mm/s,保壓時(shí)間8 s。

為了簡(jiǎn)化試驗(yàn),采用同一套模架,配有不同管路尺寸的試驗(yàn)?zāi)K,試驗(yàn)裝置及模具如圖6、圖7所示。

圖6 熱成形試驗(yàn)?zāi)>?/p>

圖7 熱成形試驗(yàn)裝置

4.2 試驗(yàn)結(jié)果分析

在冷卻系統(tǒng)中,距離入水口越遠(yuǎn)的冷卻管路,其入口流速和出口流速都較離入水口近的冷卻管路慢,管路入口與出口的速度降幅也較大。因此距離入水口較遠(yuǎn)的冷卻管路冷卻效果較差,導(dǎo)致板料冷卻不均勻,影響成形件質(zhì)量。

設(shè)定模型初始條件為冷卻管道長(zhǎng)度為300 mm,管路間距為15 mm,初始入水口距水管距離為70 mm,入水口流速為10 m/s情況下,增大最外側(cè)冷卻管路(管路1)的直徑尺寸,研究各管路的流行情況。分別模擬研究了冷卻管路直徑D均為8 mm和將最外側(cè)冷卻管道增大到10 mm和12 mm三種情況下管路水流速的情況。圖8為單組冷卻管路參數(shù)示意圖。

圖8 單組冷卻管路參數(shù)示意圖(增大外側(cè)冷卻管路直徑)

圖9為采用有限元模擬獲得的增大外側(cè)冷卻管路直徑后各管路的流速損失情況。從圖9可知,當(dāng)各管路直徑都為8 mm時(shí),直線斜率較大,說明各管路流速損失差別較大,距入水口較遠(yuǎn)的最外側(cè)冷卻管路1的流速損失最大。增大管路1直徑后,3條管路流速損失差別逐漸較小。當(dāng)管路1直徑增大到12 mm時(shí),3條管路流速損失差別較小,說明各管路水流的均勻性變好。這是由于冷卻水流經(jīng)水槽流向管道時(shí),距離較遠(yuǎn)處水壓較小,且在彎角處會(huì)產(chǎn)生水路回流,造成最外側(cè)冷卻管路水流速度較小,與中心水流速度差別較大。隨著管徑的增加,最外側(cè)管路水流逐漸增大,與中心管水路差別越來越小,水路流動(dòng)均勻性較好。

圖9 各管路的流速損失(增大外側(cè)冷卻管路直徑)

圖10所示為不同管路直徑的熱成形模具淬火后板料的微觀組織分布圖,由圖10可知,隨模具冷卻管路直徑的增大,淬火后馬氏體的板條尺寸變小。這是由于隨著冷卻管路直徑的擴(kuò)大,板料單位面積上可帶走的熱量增加,因此,降溫速率加快,馬氏體板條變細(xì)。細(xì)小的馬氏體板條組織會(huì)增加板料的硬度及強(qiáng)度,提高成形件的質(zhì)量。

圖10 不同冷卻管路直徑的淬火后板料微觀組織

圖11所示為冷卻管路直徑對(duì)板料平均顯微硬度的影響曲線。隨著冷卻管路直徑的增大,板料的平均顯微硬度升高。這是由于隨著冷卻效果的增強(qiáng),板料內(nèi)部馬氏體板條束逐漸增多,裂紋擴(kuò)展過程需要克服的阻力越大,消耗的功越多,因而提高了材料的硬度、強(qiáng)度。

圖11 冷卻管路直徑對(duì)板料顯微硬度的影響

5 結(jié)論

a.采用基于熱力耦合場(chǎng)的數(shù)值迭代計(jì)算方法,建立了熱成形模具冷卻系統(tǒng)的有限元理論分析模型,獲得了模具冷卻管路幾何參數(shù)對(duì)帽形件冷卻效果、顯微組織及機(jī)械性能的影響規(guī)律。

b.采用有限元仿真和成形試驗(yàn)進(jìn)行了驗(yàn)證,結(jié)果表明,合理增大外側(cè)冷卻管路直徑后,冷卻系統(tǒng)各管路流速損失差異逐漸較小,冷卻水流的均勻性得到改善,有利于提高制件成形質(zhì)量。

c.在保證模具強(qiáng)度的前提下,增大冷卻管路直徑,有助于提高模具的冷卻效果,獲得的馬氏體組織板條尺寸更細(xì)小,從而了提高制件的機(jī)械性能。