淺談重型商用車非接觸式四輪定位

高恩壯 于彥權 秦文博 王鵬理

(一汽解放汽車有限公司,長春130011)

1 前言

目前非接觸式四輪定位檢測技術在國內卡車制造企業中鮮有應用案例,主要原因是采用該技術的設備造價高昂,且多為進口產品,無論是在議價權還是售后服務方面都令很多國內用戶望而卻步。筆者所在的企業是國內率先引進該技術的企業之一,在非接觸式四輪定位的應用方面有著豐富的經驗,取得的一些成果填補了國內行業空白。

2 重型商用車四輪定位

重型商用車在生產活動中要進行多項功能性檢測,其中四輪定位是十分耗時的檢測工作,加之檢測后需要調整且軸組多樣,因此采用傳統四輪定位檢測手段的工廠只能將其列為抽檢項。

隨著國內高速物流運輸的快速發展,重型商用車的“吃胎跑偏”問題也逐步被汽車生產企業和用戶所重視,而四輪定位是解決“吃胎跑偏”的關鍵手段,因此非接觸式四輪定位檢測技術在這種背景下開始得到應用。

2.1 重型商用車四輪定位檢測項

重型商用車常有多個車橋,車輪數量眾多,需檢測和調整的項目更多。重型商用車采用的非獨立懸架決定了車輪外傾角、主銷后傾角等參數通常無法或難以調整,這類參數的控制更依賴于設計匹配和制造加工精度,或者在零部件狀態進行少量的抽檢作為質量反饋。以常見的8×4重型載貨汽車為例,需要檢測的四輪定位參數如表1所示。

表1 8×4重型載貨汽車四輪定位檢測參數

2.2 四輪定位參數標準的制定

重型商用車通常在不同工況下運行,公路運輸型車輛如牽引車常被用于高速、長途物流運輸,工程運輸型車輛如自卸車則多在非鋪裝路面作業,因此各類車型的四輪定位參數的檢測標準應當差異化制定。

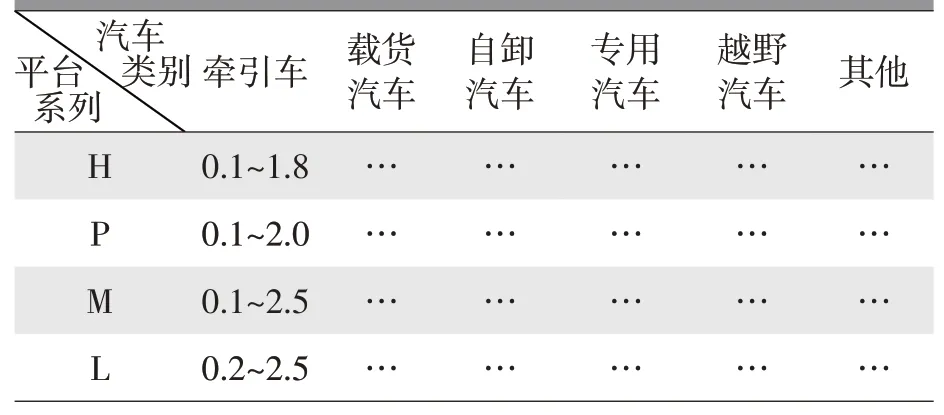

例如,某工廠生產的重型商用車分為4個平臺系列,每個平臺又對應數種汽車類別,因此各個四輪定位參數的檢測標準可按表2所示方法制定。

表2 前束標準制定 mm/m

3 四輪定位參數調整方法簡介

3.1 雙后橋平行度的調整

重型商用車多采用雙聯驅動橋,完成四輪定位檢測后也需作必要的調整。

3.1.1 雙后橋調整的基本方法

雙后橋的調整相對于前橋具有工作強度大、操作空間小、耗時長的特點。目前國內重型商用車的雙后橋多采用倒置鋼板彈簧形式的平衡懸架,調整時操作者需拆卸連接下推力桿與車橋的2個螺栓,在靠近車橋側安裝墊片,穿入螺栓后擰緊。如圖1所示。

圖1 雙后橋墊片添加位置及懸架結構

3.1.2 懸架形式對后橋調整的影響

重型商用車除了配備常見的板簧懸架,還有空氣懸架,其通常分為復合式空氣懸架和全空氣懸架[1]。全空氣懸架的導向機構為推力桿,彈性功能僅由氣囊承擔,如圖2所示。因此采用這種懸架的雙后橋或者單后橋也是可加墊調整的。

圖2 全空氣懸架

3.1.3 加墊調整的原理

由于車輛平衡座與車架剛性固定,即推力桿一端是不可移動的,添加墊片后會對車橋產生沿推力桿軸向的作用力,使車橋產生繞對側推力桿連接點的微量旋轉,達到抵消過量推進角的效果。

調整某一車橋時,墊片通常只添加在左側或右側。如檢測結果顯示車輛的第1驅動橋相對于車輛幾何中心線向左偏斜,則墊片應當添加在該車橋的左側,并使其產生繞右側連接點的順時針微量轉動的效果,如圖3所示。

圖3 第1驅動橋調整示意

3.2 雙前橋平行度的調整

部分重型商用車還采用雙前橋轉向,雙前橋平行度的調整是十分必要的。

3.2.1 雙前橋轉向原理

車輛雙前橋轉向系統工作原理是轉向機的搖臂分別帶動第1轉向橋縱拉桿和過渡拉桿,前者使第1橋轉向,后者還與轉向助力缸共同為過渡搖臂提供助力,過渡搖臂再帶動第2轉向橋縱拉桿實現第2橋的轉向[2],如圖4所示。

圖4 雙前橋轉向系統示意

3.2.2 雙前橋平行度調整原理

整車裝配過程中第2橋縱拉桿兩端的管箍呈松開狀態,以便于拉桿與過渡搖臂、轉向梯形臂的安裝,因此車輛下線后的雙前橋同步值通常遠超合格范圍。第1橋、第2橋同側車輪間甚至呈現出肉眼可見的偏斜,如圖5所示。這種車輛行進時第2橋車輪處于明顯的“邊滾邊滑”的狀態,影響到正常行駛,必須進行調整。

圖5 雙前橋同步未調整之前的狀態

在車輛的調整階段,4個激光器分別對準雙前橋的4個車輪,實施監測,如圖6所示。同步的調整是在第1橋的前束調整完畢后進行的,操作者通過轉動第2橋縱拉桿實現拉桿長度的變化,進而帶動轉向梯形臂使第2橋車輪轉動一定的角度,最終將同步值調整到合格范圍內。

圖6 同步值檢測

3.3 前束預調整方法的應用

整車生產活動中,車橋通常在底盤零部件工廠生產制造,然后運送到總裝廠進行裝配。車橋工廠的生產作業中會對車橋前束進行檢測并預調整至合格范圍。

但車橋狀態和整車狀態下的前束檢測有很大的區別,主要是整車狀態是對車輪的測量,且車輪有較大載荷,而車橋狀態時無車輪和載荷;車橋廠和總裝廠采用的檢測設備不同。

車橋工廠采用的檢測設備較為簡易,操作使用和調整都很方便,作業節拍短,車橋前束調整作業如圖7所示。

圖7 車橋前束調整作業

總裝廠進行四輪定位檢測調整時會遇到車輛前束一次檢測合格率低的問題,如果通過對車橋前束調整數據與整車前束檢測數據進行統計分析摸索出二者存在的關系,在車橋狀態時將前束調整到合理的區間,會對前束檢測一次合格率的提升有所幫助。

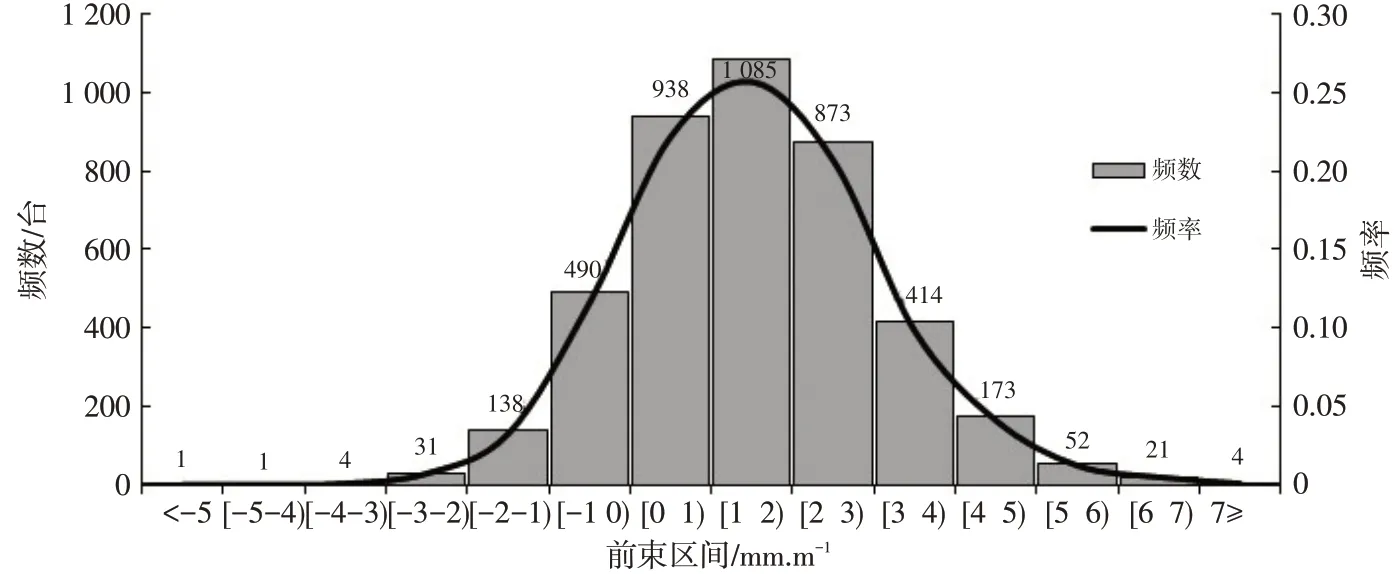

以某6×4牽引車為例,該車型產量較大,在原前束標準下的前束檢測一次合格率僅為45.66%。根據某月份該型車輛整車狀態未調整前的前束數據,繪制出頻數和頻率分布圖,如圖8所示,橫坐標為被拆分成多個區間的前束,主、次縱坐標分別為各區間對應的頻數和頻率。

圖8 原標準下的整車前束檢測分布

樣本數量為4 225臺,分布在前束合格區間為0.1~2 mm/m的車輛數量為1 929臺。分析車橋的前束預調量發現,當整車前束位于0.1~2 mm/m時,車橋前束基本分 布在7′50″~10′30″,而車橋廠為該型車橋制定的前束標準為0′0″~6′50″。

在與車橋工廠作標準對接后,車橋工廠為該型車橋制定新的調整標準,經過一周時間的運行,再次對該車型前束一次合格率統計分析。統計樣本為978臺,前束位于合格區間的車輛數量為723臺,一次合格率提升至73.93%,如圖9所示。本次車橋預調量對提升整車前束一次合格率效果顯著,可將這種方法推廣到其他型號的車橋和車型上。

圖9 新標準下的整車前束檢測分布

4 車輛狀態對檢測結果的影響

4.1 檢測數據統計與說明

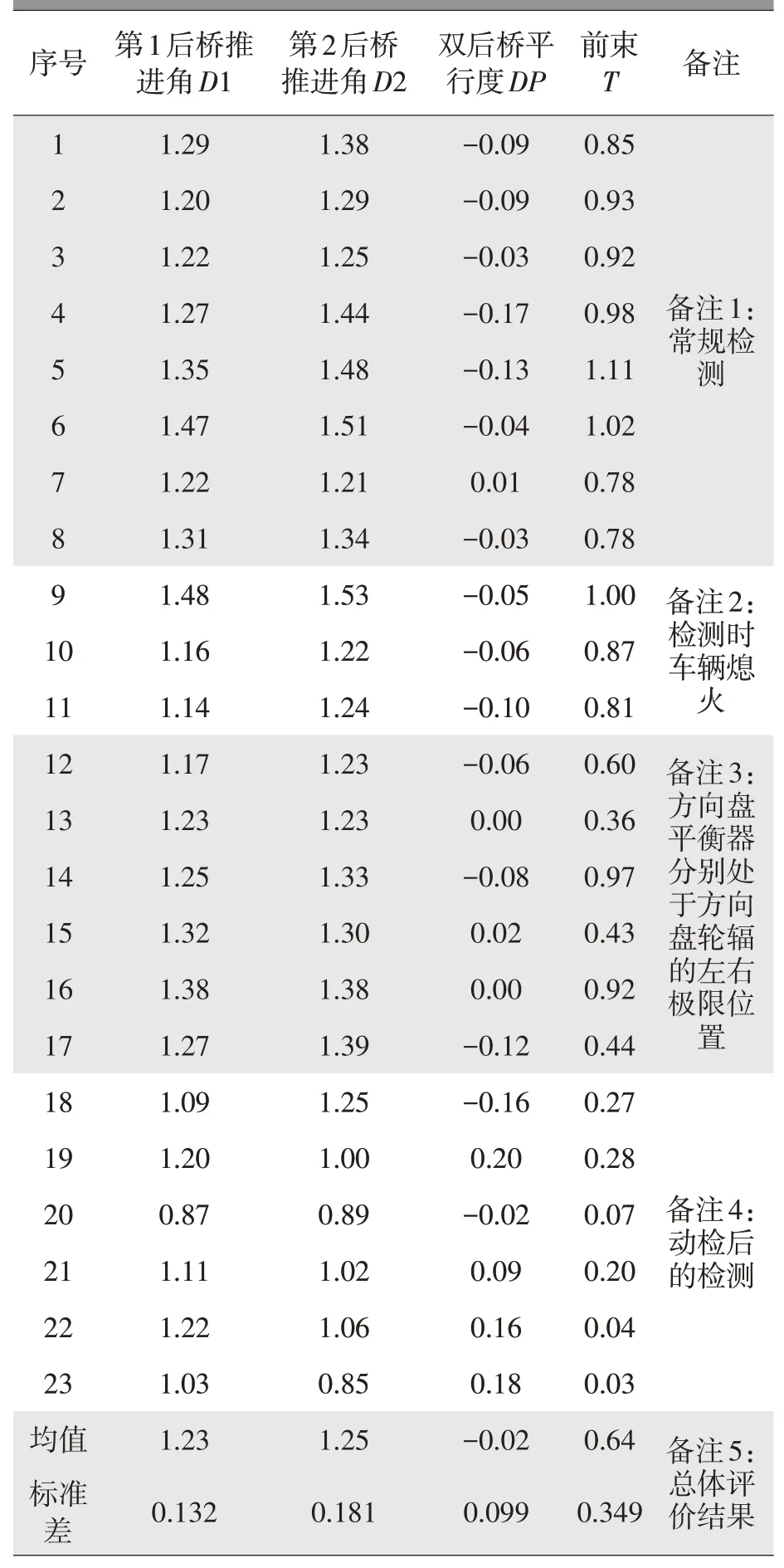

選取某6×4牽引車進行23次四輪定位檢測,該車被編號為1號車,檢測數據如表3所示。其中第1~17次為車輛未經路試時的檢測,稱為靜檢,第18~23次為車輛分別進行路試后作的檢測,稱為動檢。其中靜檢還分成3個階段,見表3中的備注1~3。

4.2 檢測參數分析

4.2.1 后橋推進角的分析

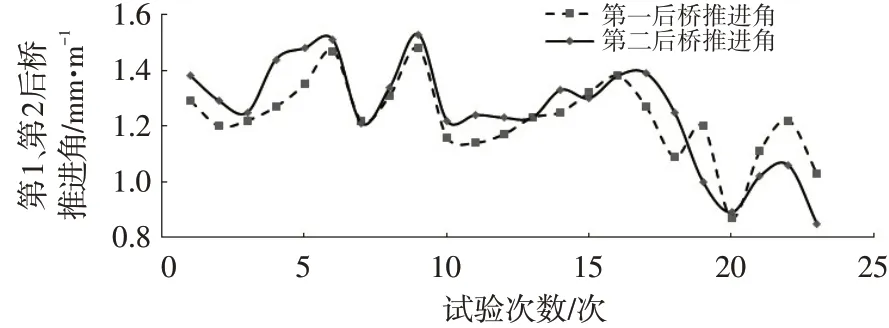

該車的23次檢測中,第1后橋推進角D1和第2后橋推進角D2的均值相差僅為0.02 mm/m,標準差很小且很接近,表明這2組數據波動幅度小,變化走勢基本相同,如圖10所示。

圖10 后橋推進角檢測數據變化趨勢

車輛完成動檢之后,即第17次之后的測量結果表明,該車的第1、第2后橋推進角有減小的趨勢。前17次檢測中,第1后橋和第2后橋推進角的均值分別為1.28 mm/m和1.34 mm/m,其后的6次檢測均值分別為1.09 mm/m和1.01 mm/m。

按照推進角檢測標準為±3 mm/m,雙后橋的靜檢、動檢的均值差異分別為0.19 mm/m和0.33 mm/m,約占標準區間的3.17%和5.50%。可認為動檢路試對后橋這種近乎剛性連接、自由度低的結構影響較小。雖然路試經過的扭曲路面對于車輛行走系統如車架、車橋、懸架、車輪等部件的應力釋放有一定的作用,但對后橋推進角影響可以忽略不計。

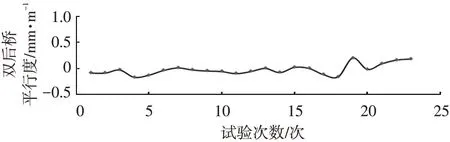

4.2.2 雙后橋平行度的分析

車輛雙后橋平行度DP的計算方法為第1后橋推進角D1與第2后橋推進角D2之差,其23次檢測數據的變化趨勢如圖11所示。表3中顯示雙后橋平行度的標準差僅為0.099,為表3中所列舉的4個檢測參數標準差的最小值。

圖11 雙后橋平行度檢測數據變化趨勢

表3 1號車6×4牽引車四輪定位檢測數據 mm/m

前17次檢測均值為-0.06 mm/m,后6次均值為0.075 mm/m,考慮到該參數為計算值,取絕對值分析更有意義。按照此邏輯其動檢前后均值變化量僅為0.015 mm/m,即動檢對該參數的影響同樣微乎其微。

4.2.3 前橋前束的分析

通過繪制前橋前束檢測數據變化趨勢圖可知,在第18次檢測之后,該車的前束數值趨于減小,第12~17次的檢測數據有較大幅度的波動,這6次檢測數據是方向盤平衡器分別位于方向盤輪輻的左側和右側極限位置時測量出來的,如圖12、圖13所示。

圖12 前束檢測數據變化趨勢

圖13 平衡器位于輪輻左側極限示意

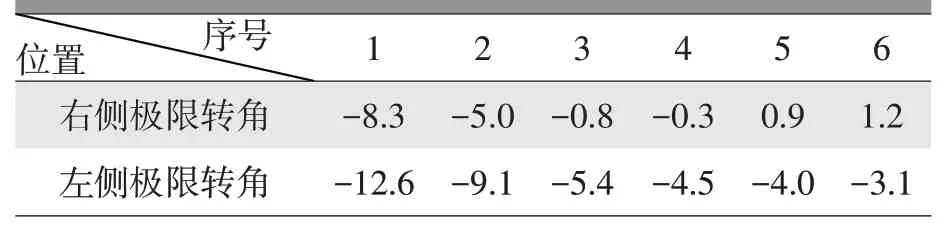

方向盤平衡器的不同安裝位置可能會對前束檢測數值產生影響,表4為方向盤處于不同轉角時,方向盤平衡器分別位于輪輻左右側極限位置時監測到的方向盤轉角。通過對比分析,二者存在線性關系,擬合圖像如圖14所示。

表4 平衡器極限位置對應的轉角 (°)

圖14 平衡器極限位置時右側與左側轉角的關系

分析認為,該車的前束應位于0.8~1.1 mm/m附近。23次檢測過程中,車輛狀態、車輪位置均不同,前束測量值也不會是唯一值,而是一個區間量。

前束測量時,方向盤轉角、行駛角都可能影響左右單前束值,進而影響總前束,但這種影響方式較為復雜。以方向盤由對中位置順時針轉動(不超過15°)為例,各參數變化如表5所示。

表5 方向盤轉角對檢測參數的影響

因此調整時,方向盤平衡器極限安放位置會對應較大的方向盤轉角,而檢測系統采用這個錯誤的參數,并計算出錯誤的前束值。可認為平衡器處于極限位置時測得的前束值為0.36 mm/m或0.44 mm/m等值不應被采用。

從前束調整的機理來講,轉動橫拉桿時,兩側車輪前端會產生繞轉向主銷向汽車幾何中心線側靠攏或遠離的運動,調整完畢后,將拉桿上的卡箍鎖緊。前束呈趨勢性增大或減小變化,可能是卡箍鎖止狀態不良或者拉桿結構形變所致,該問題成因復雜,此處不作討論。前橋及結構如圖15所示。

圖15 車輛前橋及卡箍

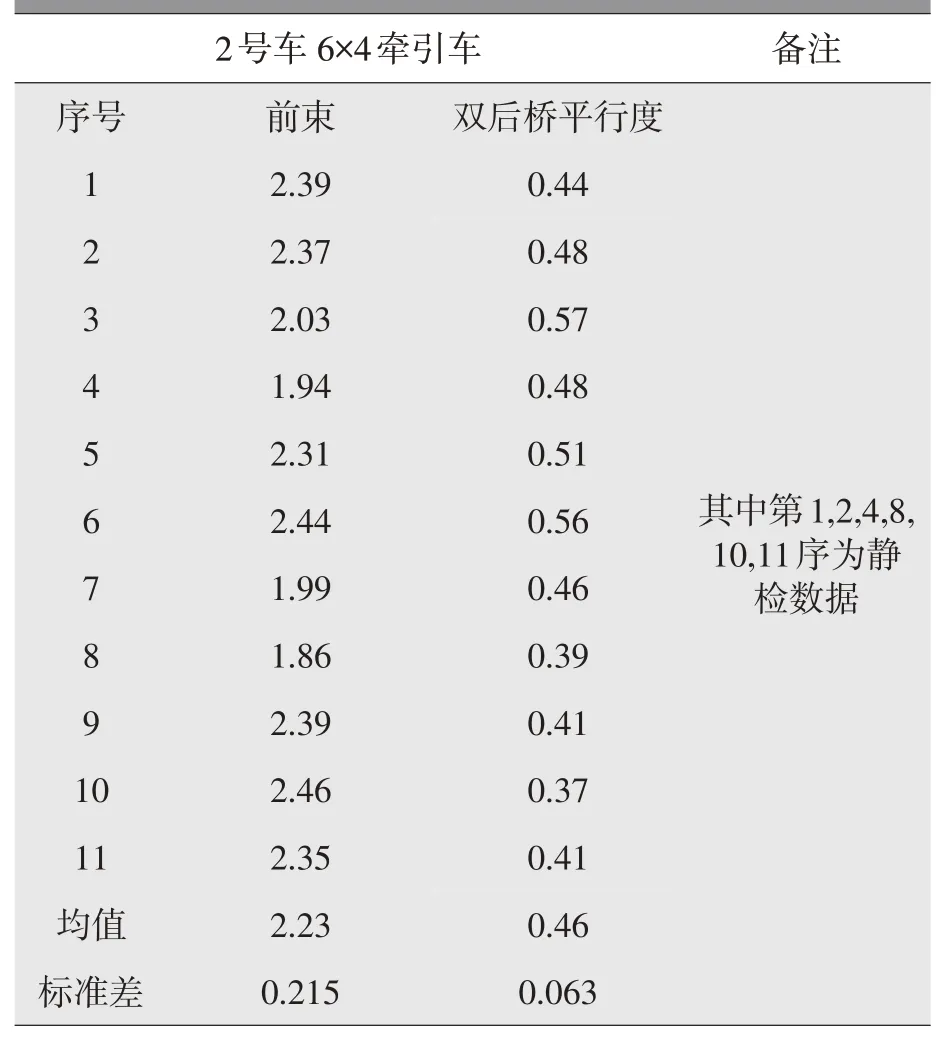

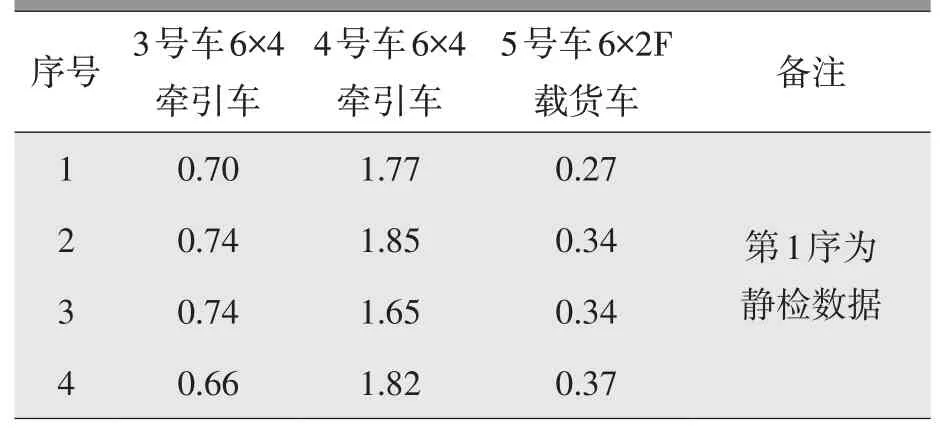

為繼續探索動檢前后對前束的影響,選取4臺重型商用車進行檢測,4臺車分別編號為2號~5號。試驗結果如表6、表7所示。

表6 重卡2的四輪定位檢測數據 mm/m

表7 3號~5號車的前束檢測數據 mm/m

結果表明,4臺車的前束在動檢前后未發生大的變化;2號車的前束比雙后橋平行度的檢測數據波動大,原因是車輛前輪的轉向功能使其在運動中具有更多的自由度和更大的靈活性,造成了動檢前后的檢測數據更大的波動。

4.2.4 方向盤轉角、行駛角與前束的關系

非接觸式四輪定位檢測系統在進行第1橋參數調整時,顯示器會呈現方向盤平衡器轉角、前束和行駛角3個參數的動態數值,如圖16所示。

圖16 方向盤平衡器轉角、前束和行駛角動態監測

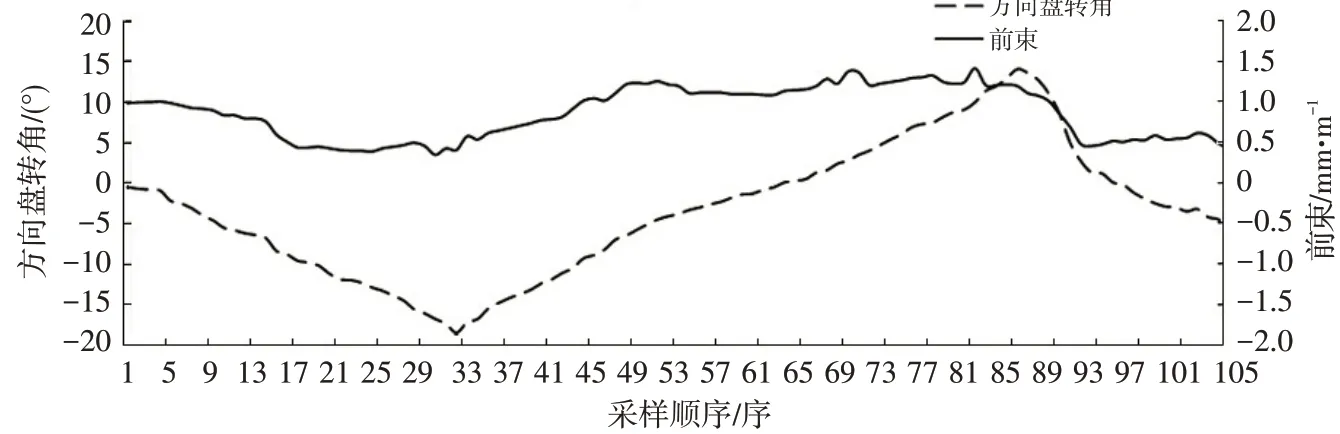

表5中的內容表明,行駛角和前束對方向盤轉角變化的敏感程度不一樣。表8為1號車在第5次靜檢調整前束和行駛角時,檢測系統采集到的方向盤轉角、前束和行駛角的動態數據。

表8 方向盤轉角、前束和行駛角動態數據

根據表格中采集的數據,分別繪制方向盤轉角與行駛角、前束的變化趨勢圖,如圖17和圖18所示。

圖18 方向盤轉角與前束變化趨勢

圖17顯示,方向盤轉角與行駛角呈交替變化,方向盤轉角的波峰、波谷分別與行駛角的波谷、波峰基本對應。橫坐標處于1~9和51~72序時,此時方向盤轉角介于±5°,行駛角也較小,均值為-1.61 mm/m。

圖17 方向盤轉角與行駛角變化趨勢

圖18顯示,前束變化幅度較為緩和,橫坐標處于1~9和51~72序時,前束值處于較為平穩的波動狀態,均值為1.12 mm/m,與第5次靜檢結果很接近。

在控制方向盤轉角為±5°的基礎上,再將行駛角±1.5 mm/m作為約束條件,二者交集對應的橫坐標為54~61序,即上表中第54~61組數據。這8組數據對應的前束均值為1.12 mm/m,標準差為0.012。

因此前橋參數調整時,必須將方向盤轉角和行駛角都納入到前束測量及評價中,這樣才能調整出準確、合理的前束值。

5 結束語

四輪定位是解決卡車“吃胎跑偏”問題的重要手段,但囿于國內零部件加工制造精度,重型商用車的裝配一致性與國外知名品牌相比仍有較大差異。同時重型商用車是一個復雜的系統,車輛的靜態、動態、載荷、車輪規格及氣壓、運行工況等各種因素都可能會影響四輪定位參數,因此解決“吃胎跑偏”問題需要大量的數據驗證和支撐,需要工程技術人員不斷的學習和探索。