基于RFID的鐵路貨車輪對軸承智能檢測系統研究

宋宏智,李 立,申 灝,岳水生,甄廣川

(1.中國鐵道科學研究院集團有限公司 通信信號研究所,北京 100081;2.中國鐵道科學研究院集團有限公司 金屬及化學研究所,北京 100081;3.中國鐵路鄭州局集團有限公司,河南 鄭州 450052)

0 引言

鐵路貨車是鐵路貨物運輸的唯一運載工具,其定期檢修分為廠修、段修、輔修和軸檢,各級修程按規定的周期進行。輪對軸承作為鐵路車輛轉向架的重要部件,長期處于高速重載狀態,容易產生疲勞、滾子裂紋、保持架斷裂和滾道壓痕等故障,其狀態直接影響列車安全[1]。因此,進行輪對軸承全壽命周期內故障監測和診斷的研究十分重要。

新造軸承從首次裝用開始,使用時間或運行里程達到規定限度(如8年或80萬公里)時必須進行大修,經過一次大修的軸承達到規定限度時必須報廢。為實現貨車輪軸造修技術的全過程管理和全壽命周期內質量追溯,在軸承內外圈和標志板上刻打相應的制造或檢修標記,以實現輪軸管理,但軸承歷史運用信息的獲取主要通過肉眼識別軸承標志板內容,軸承的檢修和故障診斷也主要靠人工“聽、看、摸、轉”等方式進行經驗判斷[2]。

隨著貨運列車運行速度和技術要求的不斷提高,編組數、牽引噸數、檢修量逐漸增大,單純依靠人工識別和檢測越來越無法滿足檢修工作要求,因此亟待實現輪對軸承故障的智能化檢測和故障分析診斷。

1 基于RFID技術的貨車輪對軸承電子履歷系統

為實現智能檢修,建立基于RFID技術的貨車輪對軸承電子履歷系統,如圖1所示。該系統由軸承信息自動識別系統控制終端、射頻模塊、射頻天線和電子標簽式軸承標志板組成。電子標簽式軸承標志板設置于輪對的軸承端蓋上,并通過射頻天線和射頻模塊與軸承信息自動識別系統控制終端通訊。軸承電子履歷系統部署在軸承電子履歷系統控制終端上,用于同步獲取系統識別到的軸承身份信息、檢修信息和配屬信息,并可通過與國鐵集團統一信息系統的交互獲取軸承運輸任務信息和里程信息。

圖1 基于RFID技術的貨車輪對軸承電子履歷系統

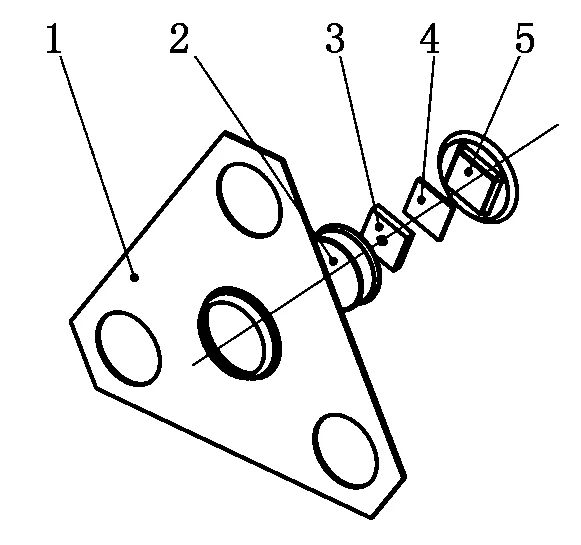

圖2為軸端電子標簽結構圖。在電子標簽式軸承標志板中,電子標簽一端設置金屬背板并通過固化密封膠封裝;另一端通過電子標簽封裝上殼封裝,并固定于沖型金屬板上。該標志板作為貨車輪對的身份標識,可直接替換原有刻打式標志板安裝在輪對軸端,將金屬標志板原來用于刻打數字的中間區域沖壓得到安裝電子標簽的凸出空間;將電子標簽用工程塑料上殼和金屬背板封裝后置入上述凸出空間并進行密封固化。采用此種結構可將電子標簽置于標志板金屬部分之外,可減少金屬對電子標簽性能的影響。電子標簽采用陶瓷基體,基體上的天線設計為圓極化或雙極化方式,以改善電子標簽的旋轉適應性。

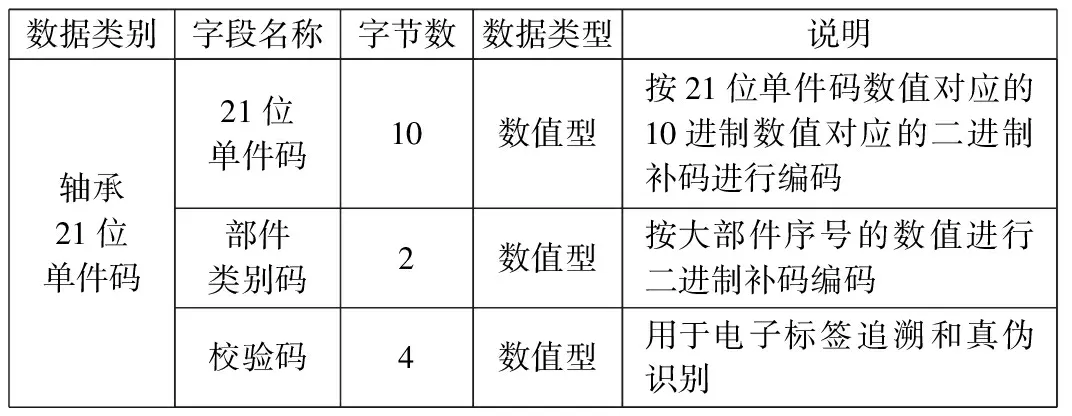

電子標簽中存儲有輪對重要零部件的各類信息,主要包括軸承21位單件碼、軸承標記、軸承標志板標記、車輪標記、車軸標記和輪對檢修信息。軸承21位單件碼存儲在電子標簽的快速識別區(EPC區)中,作為軸承的獨特身份信息,可被專用設備快速識別和校驗,EPC區內容如表1所示。

1-沖型金屬板;2-電子標簽封裝上殼;3-陶瓷基體電子標簽;4-金屬背板;5-固化密封膠

表1 電子標簽EPC區存儲內容

基于RFID技術的軸承電子履歷系統可對段修輪對軸承的身份信息、配屬信息、歷史運用信息和檢修信息進行快速識別,但僅記錄這些信息無法實現對軸承的狀態監控和剩余壽命預測,因此還需要設計一套可以對軸承狀態進行檢測的系統。

2 基于振動分析的貨車輪對軸承故障診斷系統

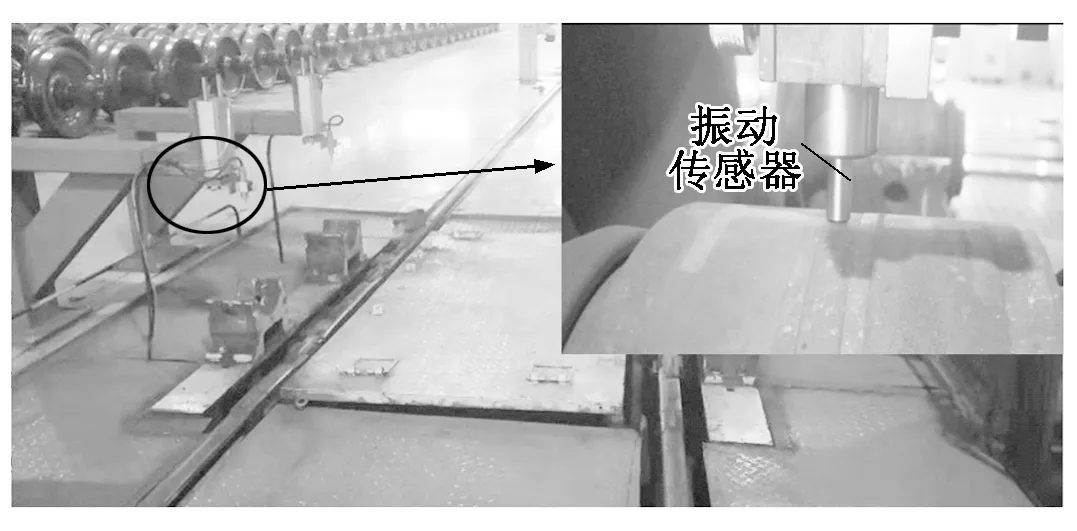

故障分析子系統由控制終端、驅動裝置、傳感器、數據預處理模塊組成。輪對在檢測位上落位后,由驅動裝置驅動輪對旋轉到設定轉速,傳感器開始采集軸承振動信號并輸出至數據預處理模塊,后者將數據進行濾波等處理,然后上傳至控制終端進行分析判定。傳感器選用加速度傳感器,通過彈簧壓縮方式與軸承外圈接觸以采集輪軸旋轉時產生的振動信號。貨車輪對軸承故障診斷臺如圖3所示。

圖3 貨車輪對軸承故障診斷臺

由于軸承類型、尺寸和運用歷史的差異,在系統中設定統一閾值無法對各類待檢軸承的質量進行準確檢測判斷。此外在軸承從新造到報廢的運用過程中,隨著軸承各組件的正常磨損退化和油脂潤滑環境的惡化,即使未發生故障,其振動有效值仍會逐漸增加;對軸承進行一般檢修和大修后,其技術狀態會得到一定程度的恢復,振動有效值有所減小[3]。因此需要從多維度進行數據融合,以滿足軸承健康狀態識別、剩余壽命估計及維修策略制定等需求。

3 貨車輪對軸承智能檢測系統

結合軸承電子履歷系統和軸承故障診斷系統,建立了如圖4所示的貨車輪對智能檢測系統。

圖4 貨車輪對智能檢測系統

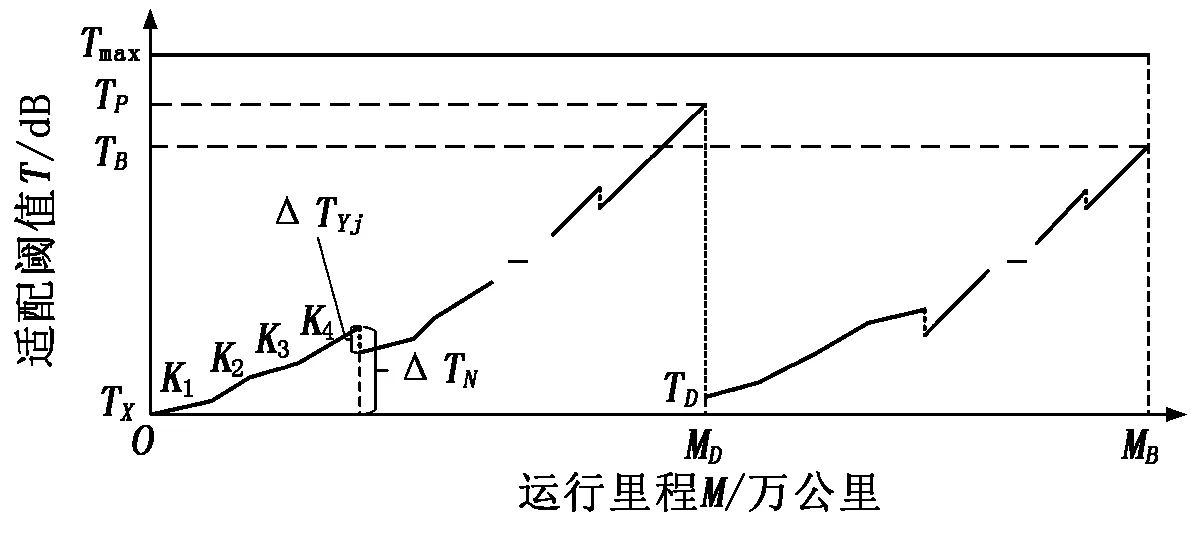

檢測系統通過計算為不同類型和不同歷史運用狀況的被檢軸承設置不同的故障診斷閾值,稱為適配閾值,只有軸承實際檢測的振動有效值大于此適配閾值時才判定軸承為故障軸承。一般情況下,軸承全壽命周期內的適配閾值變化如圖5所示。圖5中,TX為批量新造軸承出廠時的振動有效值閾值;TP為軸承運用至里程限度進入大修前振動有效值峰值;TD為大修軸承出廠時的振動有效閾值;TB為軸承大修后直至報廢時的適配閾值;K1、K2、K3、K4為閾值增速;ΔTYj為第j次一般檢修后閾值的回落量;ΔTN為最近一次一般檢修到本次檢測區間內的閾值增量;MD為軸承大修時的運行里程;MB為軸承報廢時的運行里程。

圖5 軸承全壽命周期閾值變化曲線

軸承正常磨損退化的速率與服役期間的載荷F和運行里程M密切相關,故每次運輸任務后軸承振動有效值有不同程度的增加。軸承入段檢測時,在已知歷史運用信息情況下,適配閾值為:

(1)

其中:ΔTj為軸承第j個一般檢修期內振動有效值閾值增量;n為軸承已經經歷的一般檢修次數。

ΔTj與軸承一般檢修期內各次運輸任務有關,可表示為:

(2)

其中:Ki為第j個一般檢修期內第i次運輸任務的磨損退化速度,即閾值增速,與運輸載荷和運行里程相關;pj為第j個一般檢修期內的運輸任務次數;ΔMi為第i次運輸任務的運行里程。根據機械零部件疲勞壽命隨載荷變化的規律,Ki可表示為:

(3)

其中:A、B、C為磨損常數,可通過試驗臺上長壽命模擬試驗確定各型軸承的磨損常數;Fi為第i次運輸任務的載荷。

ΔTYj與檢修技術相關,每次一般檢修對軸承拆解清洗和更換油脂后,其狀態有所改善;但仍存在不可逆的磨損,故其振動有效值無法恢復到初始水平。隨著磨損的逐步累積,造成軸承振動有效值增加的主要因素將從潤滑狀態轉變為軸承金屬部分的磨損退化[4]。因此一般檢修對于上一個運用周期內軸承的磨損退化的可修復比例將逐次減少,即:

ΔTYj=f(j)·ΔTj.

(4)

其中:f(j)為第j次一般檢修的可修復比例。f(j)由下式計算:

(5)

ΔTN計算與ΔTj同理,可表示為:

(6)

其中:q為最近一次一般檢修(或開始運用)到本次檢測區間內的運輸任務次數;KNi為最近一次一般檢修到本次檢測區間內第i次運輸任務的閾值增速,其計算方法同上;ΔMNi為相應運輸任務的里程。

綜上,軸承各階段的適配閾值為:

(7)

大修軸承裝用后的閾值計算與新造軸承類似。需說明的是,大修軸承因經過了機械加工且加工限度低于新造軸承,故其出廠閾值不會低于新造軸承,而且其使用壽命亦不會比新造軸承更長,報廢點閾值不應高于新造軸承在大修點的閾值,即:

TX≤TD.

(8)

TP≥TB.

(9)

TD可取批量合格大修軸承出廠檢驗的最大振動有效值。此外,軸承在全壽命周期內任一時刻的振動有效值都不應大于Tmax,此運用限度可取最惡劣工況下正常運用到進大修里程的軸承振動有效值的最大值。

基于上述算法,故障分析子系統在獲取軸承型號、運用信息等基礎數據后,可實時計算待檢軸承適配閾值,為故障診斷提供參考值。

履歷子系統與故障分析子系統的控制軟件之間可進行數據實時共享和交互,對軸承全壽命周期內的服役信息進行管理和追溯,并進行分析應用,高效綜合待檢軸承各類信息并給出診斷結果。

4 結論

貨車輪對軸承智能檢測系統結合電子履歷信息和軸承振動信息,實現對軸承健康狀態的評估和電子化管理,提高了軸承故障識別的準確率和檢測效率。識別子系統可代替人工對段修輪對軸承的身份信息、配屬信息、歷史運用信息和檢修信息進行快速識別采集。貨車輪軸電子標簽可代替原有不可重復使用的金屬標志板,其存儲信息多、信息獲取效率高。故障分析子系統可基于軸承型號和歷史應用狀況等為待檢軸承計算適配閾值,準確判定軸承健康狀況。履歷子系統可為每個軸承建立獨立的履歷檔案,記錄軸承身份信息和在整個壽命周期內的運用信息及檢修信息,具有可追溯性。