礦用刮板輸送機調速系統關鍵技術研究

白 軻

(西山煤電集團 技術中心,山西 太原 030053)

0 引言

刮板輸送機作為煤礦井下重要的運輸設備,其技術發展在很大程度上決定了煤炭開采的效率,在新生產的刮板輸送機中,各類新技術的應用均能大幅度提高運輸效率。本文研究了刮板輸送機智能調速系統的三類關鍵技術——變頻驅動控制技術、電機功率平衡控制技術和采煤機負載協同調速控制技術,從技術原理、實現方案和應用特點等方面研究了刮板輸送機調速系統的關鍵技術,為實際工作中新技術的應用提供相應的理論指導。

1 刮板輸送機技術

在緩傾斜長臂式采煤工作面,特別是煤層傾角不大于25°時,國內外煤礦均采用刮板輸送機來進行煤炭運輸,此外刮板輸送機也常見于采區平巷、順槽和聯絡眼、上下山等運輸場景。不同應用環境的刮板輸送機只在部件和形式上稍有不同,在結構上均由機頭部、機尾部、中間部、附屬裝置和移溜裝置組成。刮板輸送機具有運輸能力不受貨物品質的影響、結構靈活、裝載方便、便于伸縮和移動等優點。但是,其電能消耗大,特別是溜槽和鏈條等部位機械磨損嚴重,運輸距離較短。不管何種結構形式,在向長距離、大功率方向發展的情況下,刮板輸送機驅動系統在變頻控制技術、電機功率平衡技術和負載協同技術等方面均面臨著不少挑戰。

2 變頻驅動控制技術

變頻調速技術是一種基于電力電子技術的電能變換技術,在煤礦這種特殊的應用場合中,又對其提出了防爆性、散熱性和諧波抑制等方面的特殊要求。刮板輸送機的工作環境狹小,空氣流通性差,極易發生瓦斯燃燒或爆炸;變頻器產生的諧波可能導致供電電源電能質量下降或者引起保護誤動作等故障。因此,變頻驅動控制技術須滿足防爆、散熱性良好和諧波標準。

在采煤過程中,煤層和巖石所受的壓力可能會發生劇烈的變化,爆破工作可能導致煤層和巖石砸壓刮板輸送機,另一方面刮板輸送機移動次數有限,啟動次數多,電流變化幅度大,這些都導致刮板輸送機可能發生電氣爆炸,因此驅動裝置的外殼需要進行防爆處理,且電路應設計為本質安全型的。變頻器裝置的發熱設備有隔離變壓器、開關管、電抗器、電容器等,如果沒有良好的散熱條件,變頻器的使用壽命會大幅度降低。目前常用的散熱方案有水冷和散熱管兩種,由于煤礦井下空間狹小,因此適合采用對腔體要求低的水冷散熱方案。變頻器的整流管呈現非線性工作特性,這就導致電網中諧波含量大,可能導致電抗器燒壞、低壓饋電開關跳閘故障、異常報警等,因此采用輸出正弦濾波器、不共用底線、加裝金屬管接地等抑制諧波的方案。

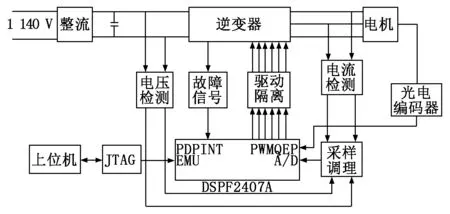

變頻驅動控制技術原理圖如圖1所示。由于刮板輸送機的驅動電機通常只需要工作在電動狀態,整流電路一般采用三相橋式不可控整流電路,它由6個整流二極管構成,設計時滿足1 140 V電壓等級要求和電流額定值即可。濾波電路的作用是將整流電路產生的直流電壓濾除交流波動成分,采用小電感和大電容組成的LC濾波器是常用的濾波方案,在諧波電壓頻率不高的情況下也可以將電感省略,只配置一組大容量的電解電容即可。能耗制動電路的作用是緩沖制動時濾波電容上產生的泵升電壓,避免其對開關管產生危害,其工作原理是在電容上并聯一個可控制開斷的功率電阻,在產生泵升電壓時控制功率電阻并聯接入電路,消耗多余的能量,不需要的時候此電阻開路不接入電路,沒有功率損耗。逆變電路由6個IGBT模塊組成,其作用是將直流電容上的直流電變換為頻率可變的交流電,選擇IGBT時主要考慮其額定電壓和額定電流。驅動電路的作用是將控制產生的控制信號進行功率放大,使其具有足夠的能力觸發逆變電路的開通與關斷。

圖1 變頻驅動控制技術原理圖

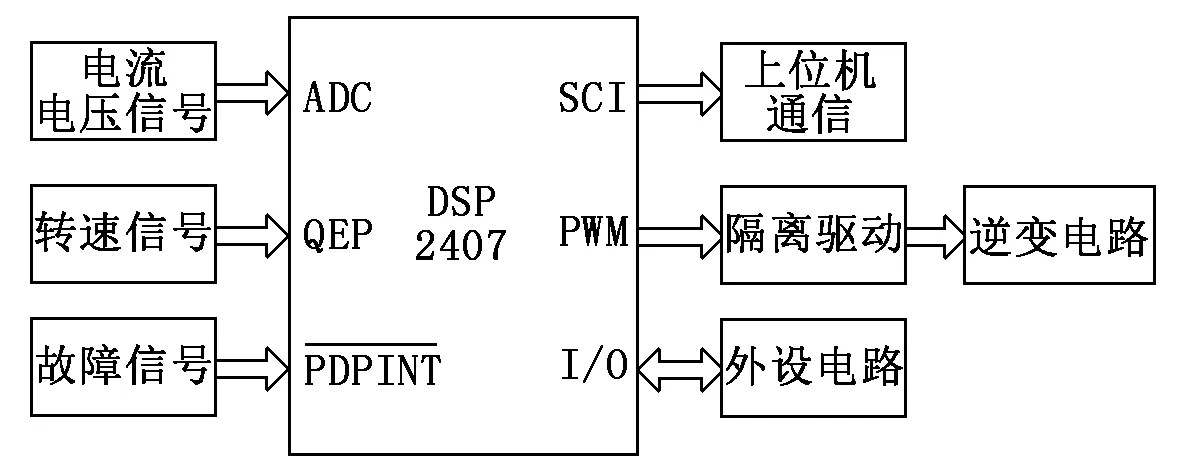

本文所設計的變頻驅動控制電路如圖2所示。其中檢測到的電流電壓信號經過處理后送入DSP的ADC接口部分進行處理。轉速信號是由光電編碼器測得的,對應DSP的EV模塊中的正交編碼脈沖QEP接口。光電編碼器傳來信號后,其電機旋轉方向可通過檢測兩個脈沖序列到達的先后來確定,電機轉速可由脈沖數和脈沖頻率來確定。PDPINT是DSP的功率保護中斷引腳。當電機驅動或者電源逆變器出現故障時,比如過電壓、過電流等,該引腳就會使能中斷,將PWM輸出引腳置為高阻態,該引腳為下降沿的有效中斷。

圖2 變頻驅動控制電路圖

3 電機功率平衡技術

由于采煤工作面的不斷發展,對刮板輸送機的運輸能力要求也越來越高,對于重型刮板輸送機而言,單電機驅動方式已經不能滿足要求,許多型號的刮板輸送機采用機頭雙電機驅動。由于負載和鏈條結構等變化,兩個電機的工作狀態常常存在偏差,當一個電機過載另一個電機欠載時,可能發生斷鏈或停機故障,因此刮板輸送機智能調速系統需要采用電機功率平衡技術。

本文采用機頭機尾電機功率平衡的控制思路:即隨著負載的變化,通過調節機頭或機尾電機轉速來縮小機頭、機尾電機的輸出轉矩差,時刻保持電機負載在額定范圍之內運行。采用三臺電機驅動的刮板輸送機的配置為:機尾單獨采用一個電機驅動,機頭采用兩個電機共同驅動,以上三個電機的額定功率均相等。在采煤工作過程中,刮板輸送機除電機運行外,還有其他用電部件,因此為避免電機過載,刮板輸送機三個電機的功率總和應不超過總功率的八成。

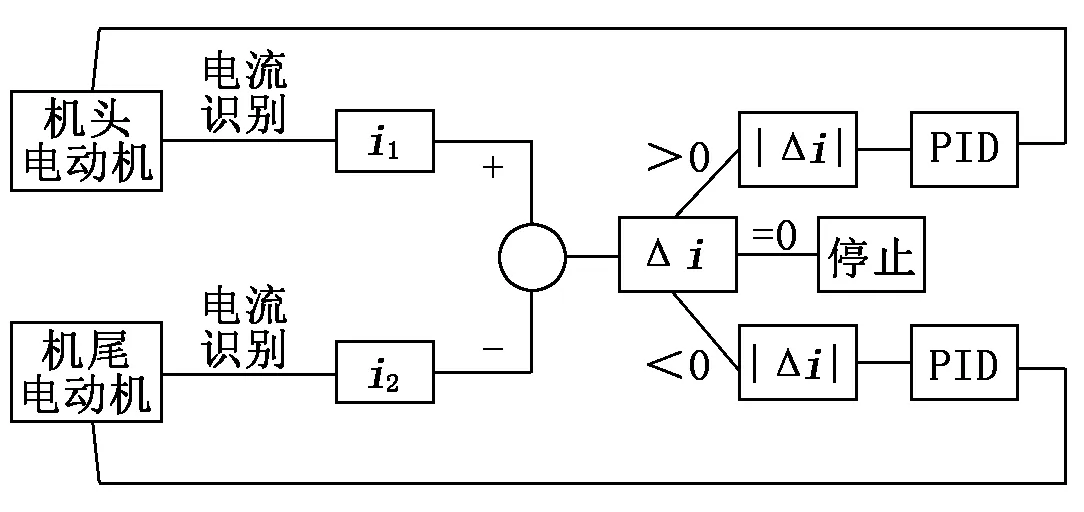

基于電流識別的功率平衡控制框圖如圖3所示,將機頭電動機電流i1與機尾電動機電流i2進行做差比較,若Δi大于0或小于0,則進入相應的PID調節程序,PID的調節信號控制機頭或機尾電動機電樞電流;若Δi恰好等于0意味著機頭電機電流和機尾電機電流相等,這種情況下無需進行PID調節,程序停止,等待下一次比較。

圖3 基于電流識別的功率平衡控制框圖

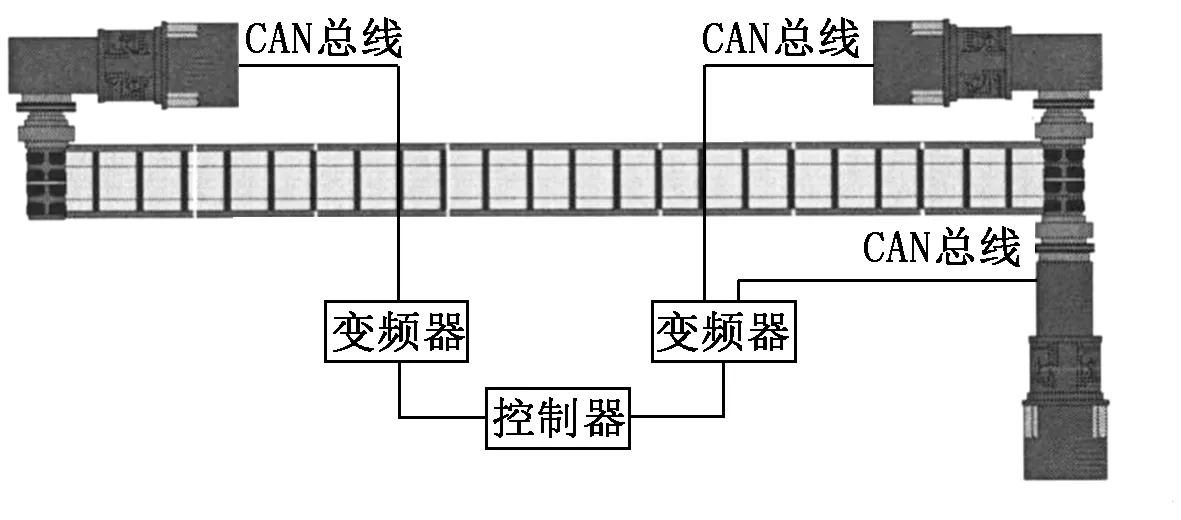

以機頭采用一拖二變頻器、機尾采用一拖一變頻器的刮板輸送機為例,電機功率平衡系統結構如圖4所示。電動機類型為隔爆型三相異步電動機,通過CAN總線與變頻器連接,將電機定子電流信號傳輸給變頻器,變頻器同樣通過CAN總線將數據傳輸給控制器,控制器在接收到機頭、機尾各電機電流信號后,經過特定算法計算,給定變頻器轉速值,令變頻器輸出相應的驅動電流,實現閉環控制,在控制器的統一控制下,實現各異步電機轉速和轉矩的均衡。

圖4 電機功率平衡系統結構

4 負載協同調速技術

綜采“三機”(采煤機、液壓支架和刮板輸送機)是煤礦井下主要采煤機電設備,各設備對于綜采工作面工作的連續性都具有重要意義,三者之間的協調工作更是直接決定了煤礦開采的經濟效益和效率。刮板輸送機和采煤機的關系最為密切,隨著開采過程中采煤機的速度、位置和方向的不斷調整,刮板輸送機也需要跟隨調整,如果二者之間沒有設計良好的協同調速關系,將會導致“大馬拉小車”、運輸能力不匹配、“壓溜”超載等現象,因此刮板輸送機負載協同調速技術具有重要意義。

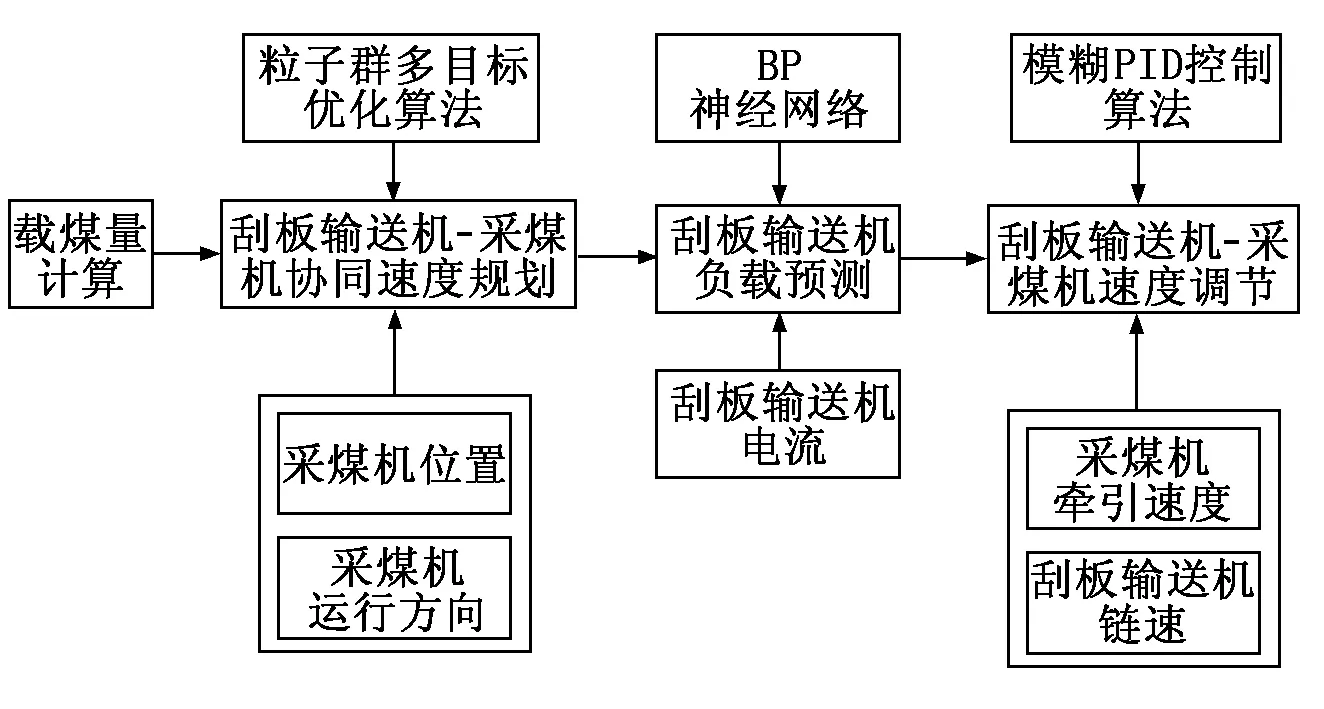

刮板輸送機和采煤機協同調速控制技術包括連鎖運行、刮板輸送機智能延時停機和順序啟停控制、協同調速控制等。一方面由于采煤機和刮板輸送機的速度滯后性,另一方面由于開采過程中煤量的變化,因此采煤機對刮板輸送機的影響也是滯后的。在協同調速控制中,可將驅動電機的電樞電流作為煤量負載的表征,根據電機電流的歷史數據對未來的負載情況進行預測,能夠在一定程度上補償控制的延時性。通過粒子群多目標優化算法對載煤量、采煤機位置和運行方向進行分析,在一個割煤循環中實現協同速度規劃,將規劃的速度值作為目標跟蹤值。通過BP神經網絡算法,以刮板輸送機電機電流為輸入,能夠在一定范圍內準確預測煤量負載。在模糊PID算法控制下,將采集的采煤機牽引速度和刮板輸送機鏈速作為速度閉環的輸入,實現刮板輸送機和采煤機速度閉環控制。基于粒子群多目標優化算法的刮板輸送機負載協同調速控制方案如圖5所示。

圖5 基于粒子群多目標優化算法的協同調速控制方案

5 結束語

隨著綜采工作面各類機電設備的信息化和智能化,對刮板輸送機調速系統的要求也越來越高。本文研究了刮板輸送機智能調速系統的關鍵技術,詳細分析了目前主流的變頻驅動控制技術、電機功率平衡控制技術和采煤機負載協同調速控制技術的技術原理和實現方案,對實際工作中刮板輸送機智能調速系統的優化改進具有借鑒意義。