挖掘機駕駛室ROPS&FOPS性能仿真與試驗分析

朱立源,肖昊蘇,陳新文

(揚州大學 機械工程學院,江蘇 揚州 225009)

0 引言

為了避免挖掘機在惡劣工作環境下發生事故對駕駛員造成二次傷害,需要在駕駛室安裝滾翻保護裝置及落物保護機構(ROPS&FOPS)[1],通過建立挖掘機駕駛室ROPS&FOPS裝置的有限元模型,對其進行安全性分析,找到其剛度不足的地方并加以改進,從而提高挖掘機駕駛室的安全性能[2]。

本文根據國標要求[3,4],運用LS-DYNA對某公司ET66型挖掘機駕駛室ROPS&FOPS裝置進行了模擬仿真,對其力學性能進行評價,得出了載荷與位移仿真關系曲線。并根據國標要求進行了挖掘機駕駛室性能試驗驗證,得到其載荷與位移關系曲線,可為后續開展駕駛室多目標結構輕量化優化設計工作提供依據[5,6]。

1 ROPS&FOPS有限元仿真模型建立

1.1 挖掘機駕駛室性能檢測指標

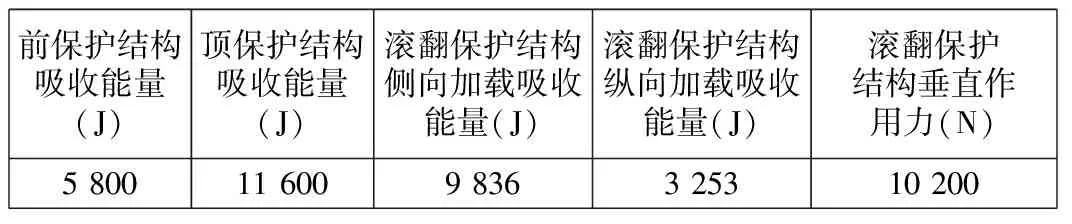

ET66型挖掘機的質量為8 000 kg,依據國家標準GB/T 19932-2005、GB/T19930.2-2014規定,挖掘機駕駛室ROPS&FOPS的檢測指標如表1所示。

表1 挖掘機駕駛室ROPS&FOPS檢測指標

判定ROPS&FOPS合格的依據就是在規定的載荷或吸收能量下任何部位不能侵入撓曲極限量DLV(Deflection-Limiting Volume)[7]區域。該挖掘機駕駛室的DLV與ROPS&FOPS的相對位置如圖1所示。

圖1 駕駛室 DLV與ROPS&FOPS的相對位置

1.2 有限元網格劃分

通過Hyperworks軟件對該挖掘機駕駛室進行有限元網格劃分,其中前保護網、頂保護網、底架及加載器等采用六面體單元模擬,立柱及圍板等其他受到屈服應力的構件均采用殼單元模擬,焊接與螺栓連接采用rigid單元模擬。最終建立的ROPS&FOPS有限元網格模型中共1 065 944個單元,其中殼單元699 333個,六面體單元359 099個,rigid單元7 512個,網格平均尺寸為5 mm。

1.3 材料參數設置

挖掘機駕駛室底架底板、防護網及加載器選用Q235A,駕駛室本體頂梁、立柱及圍板采用Q345B,各材料屬性如表2所示。

表2 Q235A和Q345B材料屬性

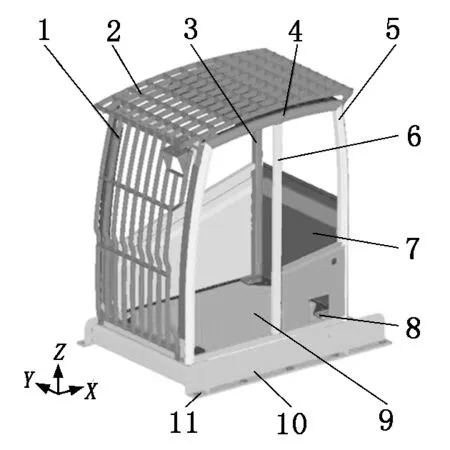

仿真時,需要利用材料在發生斷裂前的材料屬性,即材料塑性變形特性。在仿真軟件中,使用雙線性各向同性強化材料模型描述Q235A和Q345B的真實應變和真實應力曲線[8]。最終得到的ROPS&FOPS結構有限元模型如圖2所示。

1-前保護網;2-頂保護網;3-右后立柱;4-左頂梁;5-左后立柱;6-車門立柱;7-車身圍板;8-螺栓;9-底板;10-底架;11-固定孔(14個)

2 ROPS&FOPS結構仿真分析

仿真分析時約束底架底板14個固定孔的6個自由度。

2.1 前保護結構仿真分析

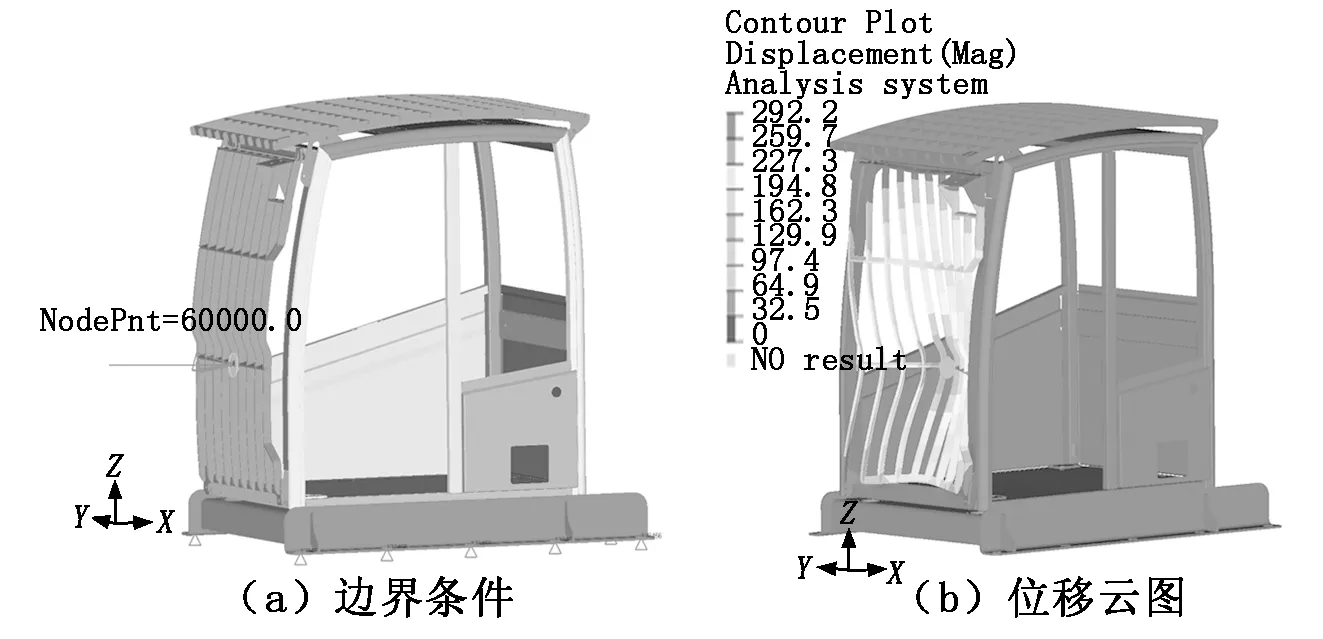

對挖掘機仿真模型前保護網距離DLV最近點施加載荷,從0開始增至60 kN。前保護結構仿真邊界條件設置及得到的位移云圖如圖3所示。

圖3 前保護結構仿真邊界條件設置及得到的位移云圖

2.2 FOPS結構落錘仿真分析

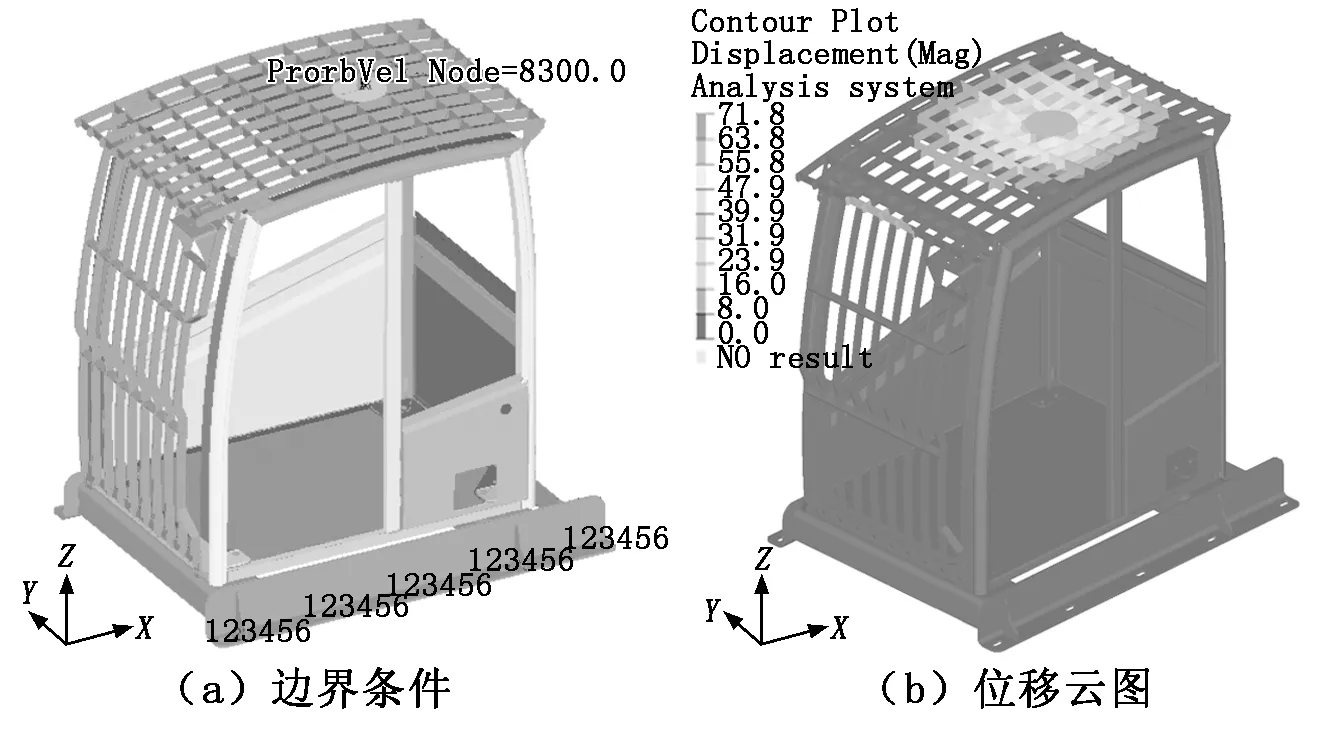

對挖掘機仿真模型進行落錘分析,建立落錘模型,落錘直徑為204 mm、重量為340 kg,為節省計算時間,對落錘施加初速度8.3 m/s,此時沖擊能量為11 711 J。FOPS結構仿真邊界條件設置及得到的位移云圖如圖4所示。

圖4 FOPS結構仿真邊界條件設置及得到的位移云圖

2.3 ROPS結構側向加載仿真分析

對挖掘機仿真模型側向加載器施加載荷,從0開始增至80 kN。ROPS結構側向加載仿真邊界條件設置及得到的位移云圖如圖5所示。

圖5 ROPS結構側向加載仿真邊界條件設置及得到的位移云圖

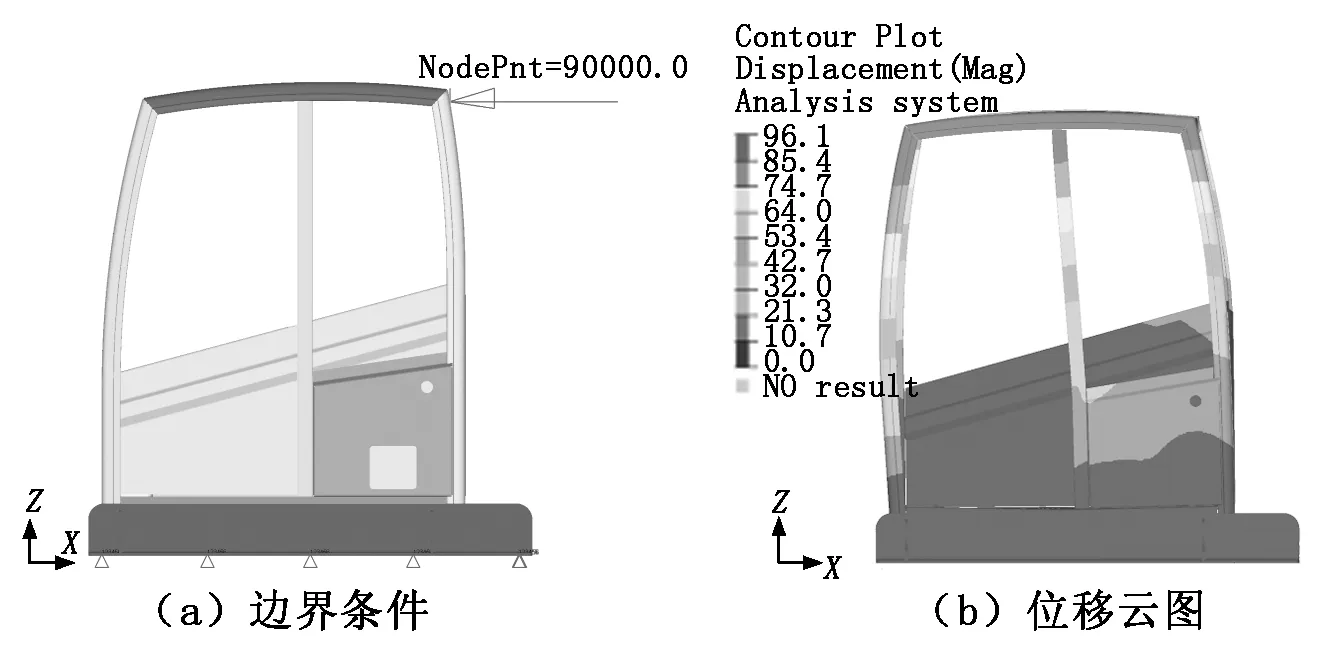

2.4 ROPS結構縱向加載仿真分析

對挖掘機仿真模型縱向加載器施加載荷,從0開始增至90 kN。ROPS結構縱向加載仿真邊界條件設置及得到的位移云圖如圖6所示。

圖6 ROPS結構縱向加載仿真邊界條件設置及得到的位移云圖

2.5 ROPS結構垂直加載仿真分析

對挖掘機仿真模型垂向加載器施加載荷,從0開始增至120 kN。ROPS結構垂直加載仿真邊界條件設置及得到的位移云圖如圖7所示。

圖7 ROPS結構垂直加載仿真邊界條件設置及得到的位移云圖

3 ROPS&FOPS結構試驗分析

試驗分析時的邊界條件設置與仿真分析時的一致,試驗用檢測儀器如表3所示。

表3 試驗用檢測儀器

3.1 前保護與頂保護結構試驗分析

前保護結構加載試驗與頂保護結構落錘試驗如圖8所示。

圖8 前保護結構加載試驗與頂保護結構落錘試驗

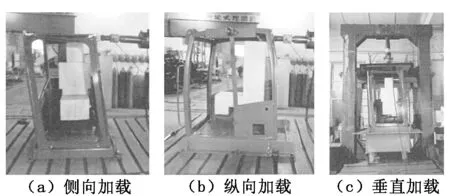

3.2 滾翻保護結構試驗分析

滾翻保護結構側向加載、縱向加載及垂直加載試驗如圖9所示。

圖9 ROPS結構性能試驗

4 仿真與試驗結果對比分析

4.1 前保護結構仿真與試驗結果對比分析

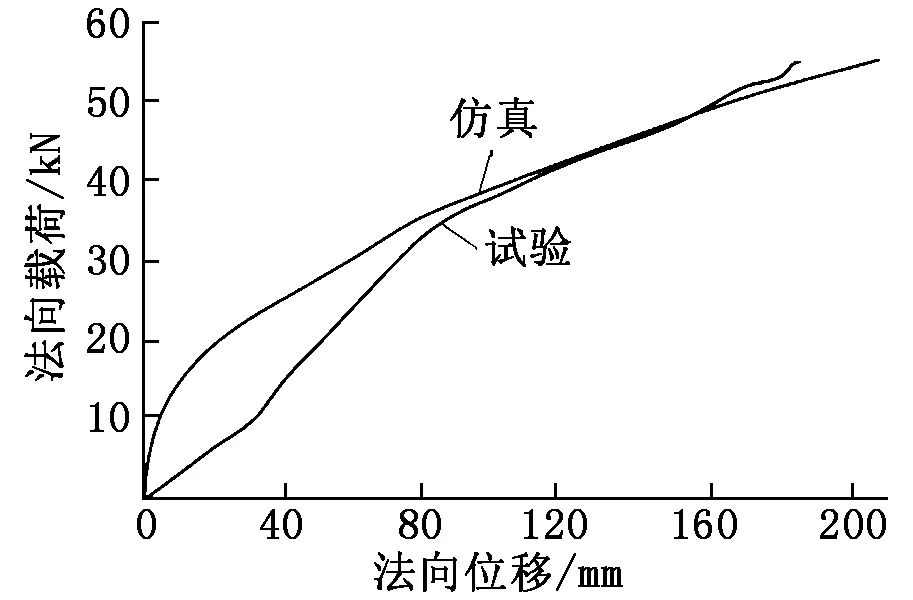

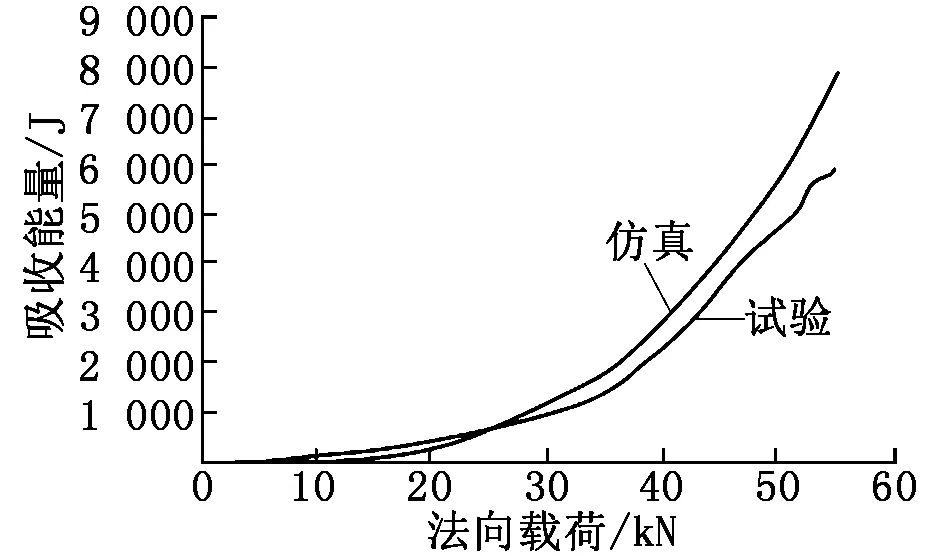

前保護結構法向載荷-法向位移和法向載荷-吸能仿真及試驗結果對比如圖10、圖11所示。

由圖10、圖11可知:仿真結果中,當法向載荷增至54.8 kN時,前保護結構最大法向位移為205 mm,吸收的能量為7 814 J;試驗結果中,法向載荷為54.8 kN時,前保護結構加載點法向位移為186 mm,吸收的總能量為5 939 J,此時沒有任何部分侵入DLV區域;法向位移的仿真結果與試驗結果誤差在20%以內,吸收能量誤差小于10%。

圖10 前保護結構法向載荷-法向位移仿真及試驗結果對比

圖11 前保護結構法向載荷-吸能仿真及試驗結果對比

4.2 FOPS結構落錘仿真與試驗結果對比分析

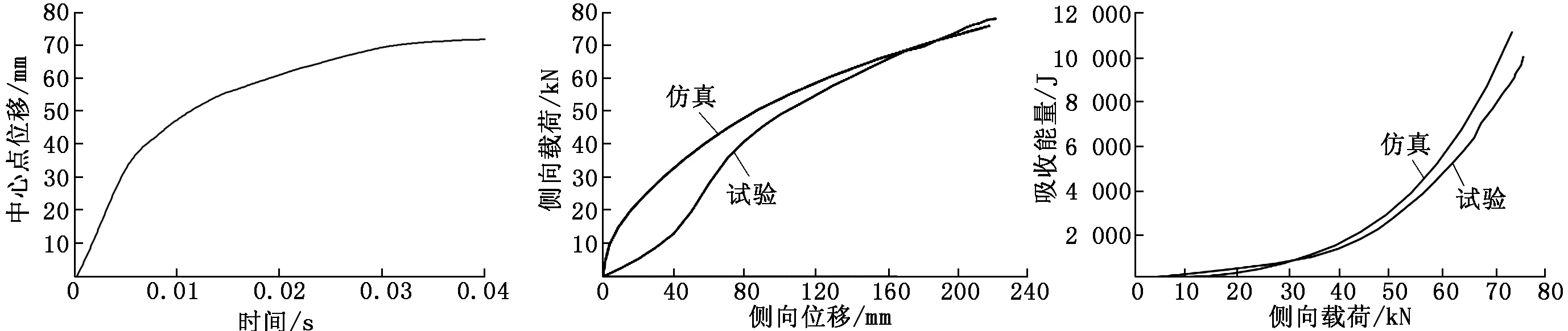

頂保護落錘沖擊中心位移仿真結果如圖12所示。仿真落錘沖擊過程中,在0.04 s左右時,落錘速度變為0,此時落錘中心的最大位移為71.8 mm;落錘沖擊試驗中,落錘沖擊能量為11 629 J,沖擊點垂直方向最大變形為68.74 mm;仿真與試驗結果誤差為4.6%,FOPS結構未入侵DLV區域。

圖12 頂保護落錘沖擊中心 圖13 ROPS結構側向載荷-側向位移仿真結果 圖14 ROPS結構側向載荷-吸能位移仿真及試驗結果對比仿真及試驗結果對比

4.3 ROPS結構側向加載仿真與試驗結果對比分析

ROPS結構側向載荷-側向位移和側向載荷-吸能仿真及試驗結果對比如圖13和圖14所示。由圖13和圖14 可知:在仿真側向加載過程中達到標準要求的最小側向作用力為26 778 N時,側向位移為28.46 mm,此時ROPS結構沒有達到最小側向能量吸收要求;仿真過程中當側向載荷為76.8 kN時,側向位移為199 mm,ROPS變形吸收的能量為11 220 J;側向加載試驗過程中,側向載荷為76.8 kN時,側向位移為222 mm,ROPS變形吸收能量為10 004 J,此時ROPS沒有任何部位侵入DLV區域;仿真與試驗的側向位移與吸收能量誤差均小于10%。

4.4 ROPS結構縱向加載仿真與試驗結果對比分析

ROPS結構縱向載荷-縱向位移和縱向載荷-吸能仿真及試驗結果對比如圖15和圖16所示。由圖15和圖16 可知:縱向加載仿真過程中,當縱向載荷為88.7 kN時,加載點位移為94 mm,縱向吸收能量達到5 398 J;縱向加載試驗過程中,縱向載荷為88.7 kN時,側向位移為90 mm,ROPS變形吸收能量為3 817 J,此時ROPS沒有任何部位侵入DLV區域;仿真與試驗縱向位移誤差小于15%,吸收能量誤差小于15%。

圖15 ROPS結構縱向載荷-縱向位移仿真及試驗結果對比 圖16 ROPS結構縱向載荷-吸能仿真及試驗結果對比 圖17 ROPS結構垂直載荷-垂直位移仿真及試驗結果對比

4.5 ROPS結構垂直加載仿真與試驗結果分析

ROPS結構垂直載荷-垂直位移仿真及試驗結果對比如圖17所示。由圖17 可知:在垂直加載仿真過程中,當垂直載荷為114.6 kN時,加載點位移為17.4 mm;垂直加載試驗過程中,垂向載荷為114.6 kN時,垂直位移為20 mm,此時ROPS沒有任何部位侵入DLV區域;仿真與試驗的垂直位移誤差小于15%。

5 結論

本文以某公司ET66型挖掘機駕駛室為研究對象,采用Hyperworks軟件建立挖掘機駕駛室ROPS&FOPS裝置有限元模型,通過Dyna求解器計算得到駕駛室在5種驗收基準下的變形、載荷及吸收能量。載荷、能量及變形的仿真結果與試驗結果的整體平均誤差在20%以內,駕駛室變形時沒有任何部位侵入DLV區,符合國家標準要求。仿真準確地反映了駕駛室的承載能力,可以為后續的結構多目標輕量化設計提供參考。