發動機連桿逆向設計與有限元分析

夏尚飛,劉希震,杜 輝,巴 金,高 敏

(1.棗莊職業學院,山東 棗莊 277800;2.棗莊學院,山東 棗莊 277599;3.奇瑞萬達貴州客車股份有限公司,貴州 貴陽 550009)

0 引言

連桿是內燃機的重要傳動零件之一,其作用是將活塞的力傳給曲軸,變活塞的往復運動為曲軸的旋轉運動[1]。伴隨我國工業的快速發展,傳統的產品建模已不能滿足市場的需求,因此基于三維掃描技術的逆向建模被提上日程。逆向工程是一種產品設計技術再現的過程,即對某一實物進行逆向分析及研究。本文針對掃描得到的某發動機連桿點云數據,對其進行領域劃分,然后通過正逆向混合建模的思路,快速重構出連桿的實體模型,最后進行有限元靜力學分析,使其具有實際的工程設計意義。

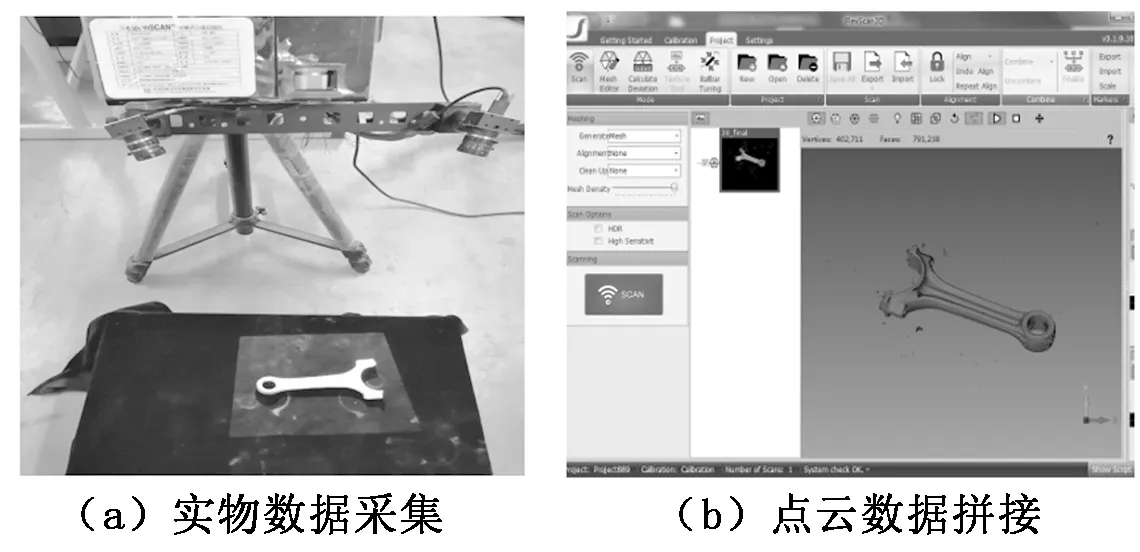

1 連桿數據獲取

數據獲取的主要步驟包括:標定掃描設備、噴涂顯像劑、貼標志點、擺放試件、數據掃描及點云處理[2]。由于該模型的復雜曲面較多,又要保證重構的精度,最后確定了對連桿件進行掃描及逆向設計的方案。利用青島瑞康提供的工業級精睿光柵式三維掃描儀(掃描精度為0.02 mm)對連桿的表面特征進行數據采集,最后通過三維掃描儀自帶的FlexScan3軟件完成數據的拼接。連桿點云數據采集過程如圖1所示。

圖1 連桿點云數據的獲取過程

根據后期軟件使用要求,可以輸出stl、asc等數據。為方便點云數據的處理,本次輸出數據為asc格式[3]。

2 連桿數據處理

噪聲、震動等因素造成掃描數據中有大量的噪點和冗余,將掃描得到的數據導入Geomagic Wrap軟件進行數據的預處理。依次對點云數據進行去除雜點和噪聲、簡化數據、刪除特征等操作生成三角面片,再對三角面片進行修補及面片優化等操作,最終得到質量較好的連桿掃描數據,如圖2所示。

圖2 處理后的連桿點云數據 圖3 網格化缺陷

3 連桿三維模型重構

將處理后的stl格式數據導入到逆向建模軟件Geomagic Design X中進行重構。連桿大、小頭部分曲面較復雜,該位置曲面是整個逆向建模的關鍵環節,將設計模型導入到ANSYS軟件中發現,在連桿大、小頭曲面區域無法進行模型網格化,如圖3所示。這是由于有些倒角、圓弧等相切面貼合不實,而且面片較碎,所以網格系統無法處理。

針對上述情況,對模型進行了優化:桿身、大頭及小頭分別生成特征,中間部分留出2 mm距離放樣,為確保曲面間的連接效果,放樣的約束條件設置為與面相切,切線長選擇1 mm,同時添加側邊曲線影響。特征的生成通過曲面擬合、曲面裁剪、倒圓角、縫合等一系列操作完成,如圖4所示。為進行下一步有限元分析,最后將模型輸出為x_t格式。

圖4 連桿重構模型

4 連桿的精度分析

將修補后的三角面數據和重構的參數化連桿模型導入到三維檢測工具軟件Geomagic Control X中,進行原始數據與重構數據驗證分析,如圖5所示。

由圖5可知:誤差大部分控制在上下偏差0.05 mm之內;在連桿大頭靠外位置偏差稍大,由于此處為倒角,為方便下一步的有限元分析,這些小的細節特征無需在模型中體現。本研究選取4個采樣點進行比對分析,其中最大負偏差為-0.007 3 mm,最大正偏差為0.007 9 mm,這樣的精度可以滿足設計要求。

圖5 實體模型與點云數據的精度比對

5 連桿強度有限元分析

利用ANSYS Workbench18.0平臺計算連桿最大應力值及危險部位,以檢驗逆向設計連桿結構是否滿足強度要求。連桿的常用材料為40Cr,其材料力學性能參數如表1所示。

表1 40Cr材料力學性能參數

5.1 模型的導入與網格的劃分

將x_t格式的文件導入Workbench中,采用軟件自動劃分網格方式,為保證精度采用六面體單元對模型進行網格劃分,網格劃分后的有限元模型如圖6所示,其中單元數為118 070,節點數為399 237。

圖6 連桿的有限元模型

5.2 施加約束

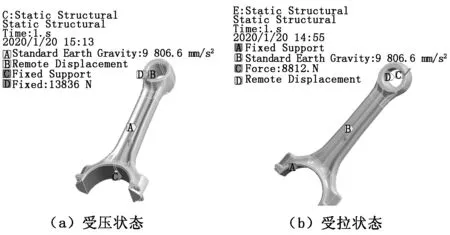

從強度的觀點出發,在計算時應選取受力最惡劣的工況。近似認為:在吸氣沖程的上止點為連桿最大受拉工況,在壓縮沖程的上止點為連桿的最大受壓工況。所以本文只對連桿的拉伸工況和壓縮工況進行分析。在模型計算時,將動力學問題轉化為靜力學進行分析求解。通過分析發動機的示功圖燃氣壓力以及連桿慣性力的影響,得到連桿在燃氣壓力約4.5 MPa時對應的最大軸向壓力約13 836 N,同樣可得到承受的最大拉力約為8 812.05 N[4]。

工作載荷設置為13 836 N,作用于連桿小頭內表面沿軸線向內。對連桿大頭內表面進行完全約束,對小頭上下表面進行兩個自由度約束。連桿載荷設定如圖7所示。

圖7 連桿載荷設定

5.3 連桿靜力學分析

本文對發動機連桿的兩種極限工況進行了靜力學分析,得到連桿的應力云圖及安全系數,如圖8和圖9所示。

從圖8與圖9中可以看出:發動機連桿在承受壓力時,連桿等效應力的最大值為128.81 MPa,最小安全系數為6.094 1,均位于小頭孔頸部內表面處;連桿承受拉力時,等效應力的最大值為213.32 MPa,最小安全系數為3.679 9,均位于小頭油孔處。

圖8 連桿應力云圖

圖9 連桿的安全系數

因此,從仿真計算結果來看,該模型在極限靜載荷的條件下能滿足強度和剛度要求,本設計能夠滿足連桿的正常使用要求。

5.4 連桿疲勞分析

發動機連桿在運動過程中主要承受拉伸、壓縮以及彎曲等交變載荷的作用[5],周期性變化的力容易引起連桿的疲勞斷裂。所以連桿在滿足靜應力的條件下,還需對其進行疲勞強度分析。

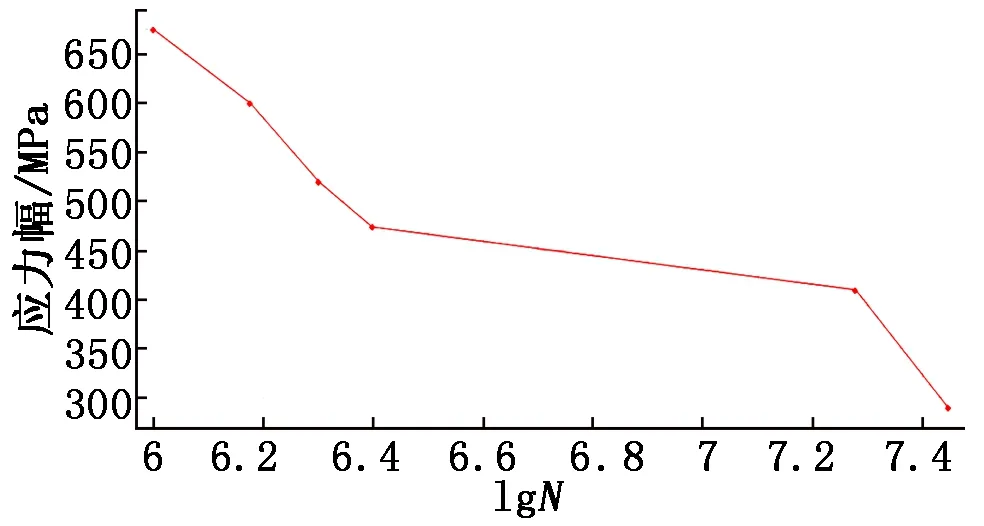

5.4.1 40Cr應力壽命曲線(S-N)

S-N曲線能夠展示出應力幅和失效循環次數的關系,40Cr的應力壽命曲線如圖10所示。圖10中,N為循環次數。

圖10 40Cr的應力壽命曲線

5.4.2 壓縮、拉伸工況疲勞分析

對于承受交變應力的零件,通過疲勞分析可以更全面、客觀地對其進行安全性評價。兩種工況下連桿的安全系數如圖11所示。

由圖11可知,當連桿分別承受1×106次壓縮和拉伸交變應力后,壓縮工況下最小安全系數為5.405 7,拉伸工況下最小安全系數為3.264 1。通過分析可以得出連桿在超過100萬次的交變應力后,壓縮工況下連桿的小端軸頸部位不會發生疲勞斷裂,拉伸工況下油孔部位也不會發生破壞,滿足發動機的使用要求。

圖11 兩種工況下連桿的安全系數

6 結束語

利用掃描儀獲取發動機連桿的三維輪廓數據,通過Geomagic軟件對模型進行重構,效率明顯優于傳統設計方法。通過三維檢測工具軟件Geomagic control X和有限元分析軟件ANSYS相結合的方式,驗證了發動機連桿模型重構的可行性,為汽車連桿的強度校核和結構優化提供了依據。研究結果表明:該方法能夠提高產品的開發效率,保證產品使用的安全性及質量要求。