一種全自動無人裝卸料起重機的基本配置

孫來慶

(太原重工股份有限公司,山西 太原 030024)

0 引言

在環境相對惡劣、運行路徑單一、工作重復量大的場合,全自動智能起重機正在逐漸被應用,即使是國外知名鋼鐵企業全自動無人起重機也尚未進入廣泛使用階段。智能制造是“中國制造2025”的主攻方向之一,制造業將向智能化轉型。本文以孟加拉80 t無人料斗智能起重機為例來介紹無人智能起重機的一些基本配置。

1 孟加拉80 t無人料斗智能起重機主要技術參數及工藝流程

1.1 料斗智能起重機主要技術參數

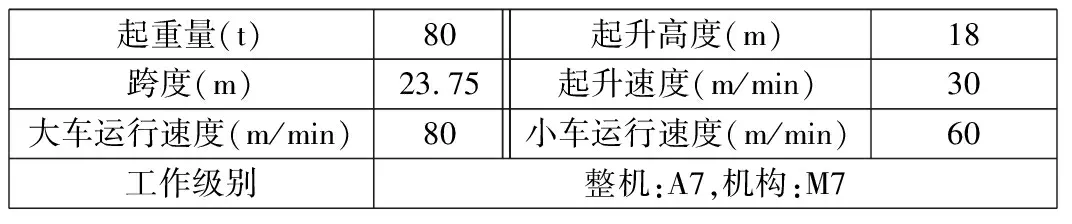

孟加拉80 t無人料斗智能起重機的主要技術參數見表1。

表1 孟加拉80 t無人料斗智能起重機主要技術參數

80 t料斗起重機的主要功能是實現廢料料斗的無人操作全自動流水化作業,可完成高頻率精細化工藝,大大降低人工疲勞操作的錯誤率;操作過程實時監控,可進行報警和故障信息記錄并存儲,可隨時進行查詢及處理。

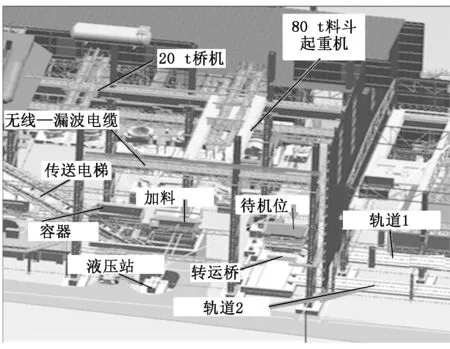

80 t料斗起重機所涉及的關鍵技術主要有:高精度的三維坐標識別、吊具防搖擺、自動定位、無線數據傳輸、遠程通訊控制、天地互通無線視頻監控、起重機安全監控管理系統。廠房平面布置如圖1所示。

圖1 廠房平面布置

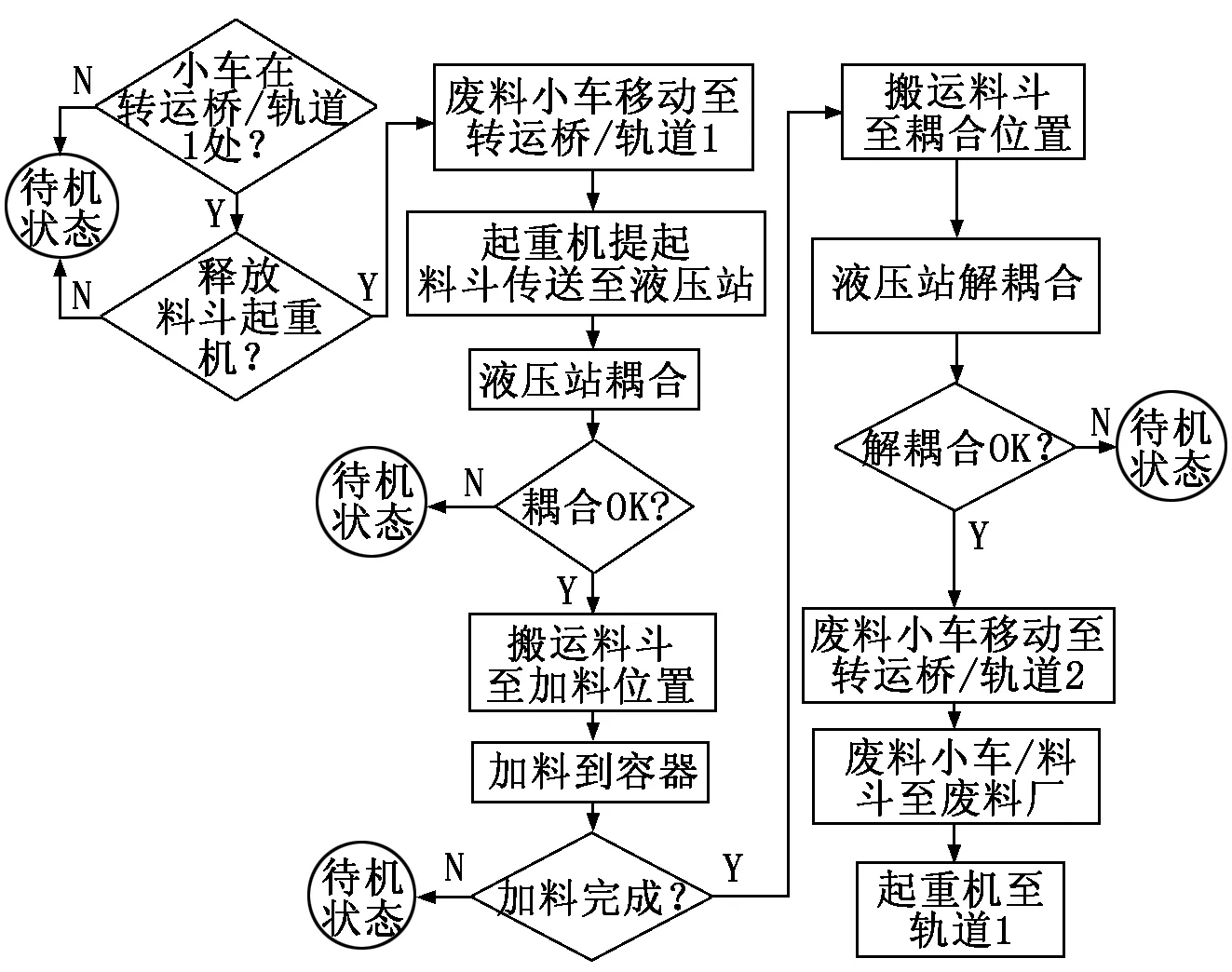

1.2 料斗起重機裝卸料工藝流程

廢料在廢料廠區域裝載完成后,廢料小車將滿載料斗移動到轉運橋的軌道1位置,在這個取料位置80 t料斗起重機抓起料斗;起重機抓起料斗后,廢料小車從轉運橋上直接移動至軌道2上,等待迎接空載料斗;同時料斗起重機移動滿載料斗至加料位置,即液壓站耦合連接位置,滿載料斗下放過程中在液壓站自動連接一個液壓管,通過液壓缸將料斗底部封蓋自動打開,廢料直接加料下放到承接容器中;加料完畢后,起重機帶動空載料斗上升,料斗與液壓站自動解除耦合,液壓管斷開,料斗底部封蓋自動關閉;裝載著廢料的容器在自動牽引裝置的帶動下傳送到電梯頂部位置,從而給位于高處的量子爐里面加料,至此加料完成;起重機在加料位置帶動空載料斗上升到安全高度后運輸料斗返回至轉運橋的軌道2位置的廢料小車上,并將料斗放置在廢料小車上;廢料小車移回至廢料廠區域,經由廢料廠的轉運橋至軌道1進行下一循環的裝載。至此一個裝卸料工作流程完成。

80 t料斗起重機裝卸料工藝流程如圖2所示。具體運行步驟如下:

圖2 80 t料斗起重機裝卸料工藝流程

(1) 80 t料斗起重機在待機位等待。

(2) 提升機構下降到預提料斗位置。

(3) 小車機構移動/提升機構上升,完成料斗掛鉤。

(4) 提升機構上升到安全高度。

(5) 大車機構/小車機構移動到液壓站位置。

(6) 提升機構帶滿載料斗下降到液壓耦合位置(自動加料)。

(7) 提升機構帶空載料斗上升到液壓解耦合位置(加料完成后)。

(8) 提升機構上升到安全高度。

(9) 大車機構/小車機構移動到料斗釋放位置。

(10) 提升機構下降/小車機構移動,完成料斗摘鉤。

(11) 提升機構上升/小車機構移動回到待機位進行下一循環。

2 關鍵技術及創新點

2.1 高精度三維定位

起重機的準確定位是實現起重機無人操作運行技術的基本要求。 為了實現起重機的快速精確定位,必須選用先進可靠的位置傳感器對起重機位置進行檢測,并將檢測的結果實時傳遞回控制系統,在速度環控制電機運行的基礎上再形成位置閉環控制。 其次,在起重機運行程序中需要根據當前的運行狀態和距離目的地的遠近制定動態加減速策略,當起重機總行程較短時,最高速的設定應低于總行程較長時的最高速設定,同時根據剩余路徑長度提前計算各機構合理的減速信號觸發時刻,使起重機可以準確地定位至目標處。

(1) 起升機構應用的第1種檢測技術是旋轉絕對值編碼器(如圖3所示),物流設備上這種應用很多。旋轉絕對值編碼器的元件主體是編碼器,機械接觸式,特別適合轉動類物體的測量。通過安裝在卷筒后的絕對值編碼器測量當前的起升高度,并將該參數值返回給天車參與控制。該檢測技術有累計誤差的影響,需要在運行區間內有多處糾正點,用感應開關/光電開關實現。

圖3 旋轉絕對值編碼器圖4 拉線式絕對值編碼器圖5 絕對值編碼尺圖6 線性編碼器

(2) 起升機構應用的第2種檢測技術是拉線式絕對值編碼器(如圖4所示),其元件主體是編碼器和拉線盒,本應用中測量長度為40 m,拉線盒的鼓輪直徑(包括纜繩)為491.5 mm,拉線盒鼓輪的制作精度決定了測量的精度。編碼器本體固定在小車上,拉線盒的拉環與吊具連接。起升吊具在上下移動的過程中,帶動編碼器旋轉,編碼器通過記錄旋轉的圈數從而計算出吊具的起升高度。

(3) 大、小車運行機構應用的第1種檢測技術是絕對值編碼尺(如圖5所示),其元件主體是讀碼器和編碼尺,讀碼器采用光電非接觸式,編碼尺上自帶刻度,即絕對位置。通過U形讀碼器以紅外光線對射的方式來閱讀編碼尺,將讀碼器騎放在編碼尺上,每隔0.8 mm讀碼器就會探測到一個新的絕對位置,可用于任何場合移動裝置的高精定位,定位精度可達到毫米級(±0.4 mm)。該檢測技術無需參考點(原點)且沒有時間延遲就能計算出位置值。位置信息和診斷數據都可通過通訊接口模塊(如ProfibusDP)在各種網絡中傳輸,從而將信號送至可編程控制器。

(4) 大、小車運行機構應用的第2種檢測技術是線性編碼器(如圖6所示),其元件主體是閱讀器和感應標尺,閱讀器由一系列電磁感應傳感器組成,可以通過檢測至少3個永磁體的位置來確定絕對位置。在測量區域沿直線方向安裝有感應標尺,一個閱讀器可以無接觸地測量感應標尺范圍內的任意絕對位置。線性編碼器根據發射器/接收器原理工作,類似于絕對值編碼器,由于檢測的是絕對位置,因此不需要初始參考點。但是,可以給線性編碼器賦值,即可以給線性編碼器定義當時的數據地址。

2.2 電氣防搖擺技術

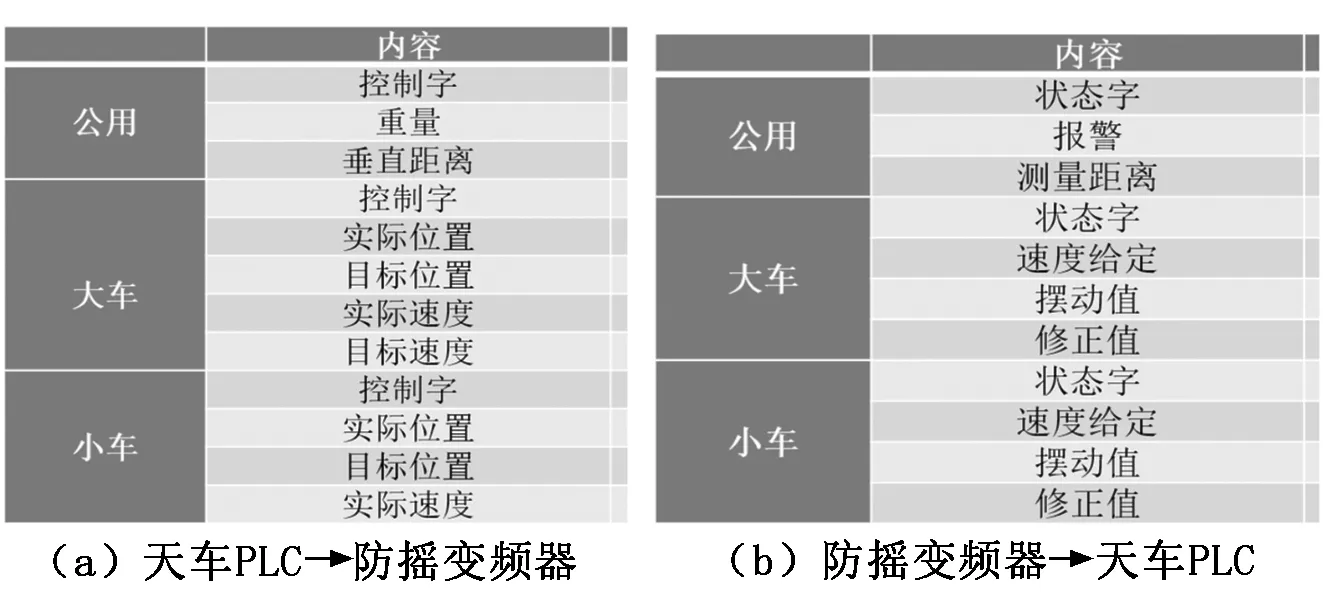

防擺功能的主要作用是防止負載在大、小車加減速運行時發生晃動,利用特殊的鋼絲繩纏繞方式及電氣防搖方案解決運行過程中的搖擺問題。電氣防搖功能集成在變頻器控制功能中,通過起升機構上的閉環編碼器標定出負載的繩長,再通過超載限制器稱量出負載的重量。PLC收到負載的高度及重量信號后,經過計算,再實時給出大、小車電機加減速的命令,以此來消除負載在大、小車加減速運行時發生的擺動。防搖擺信息接口數據交換表如圖7所示。

圖7 防搖擺信息接口數據交換表

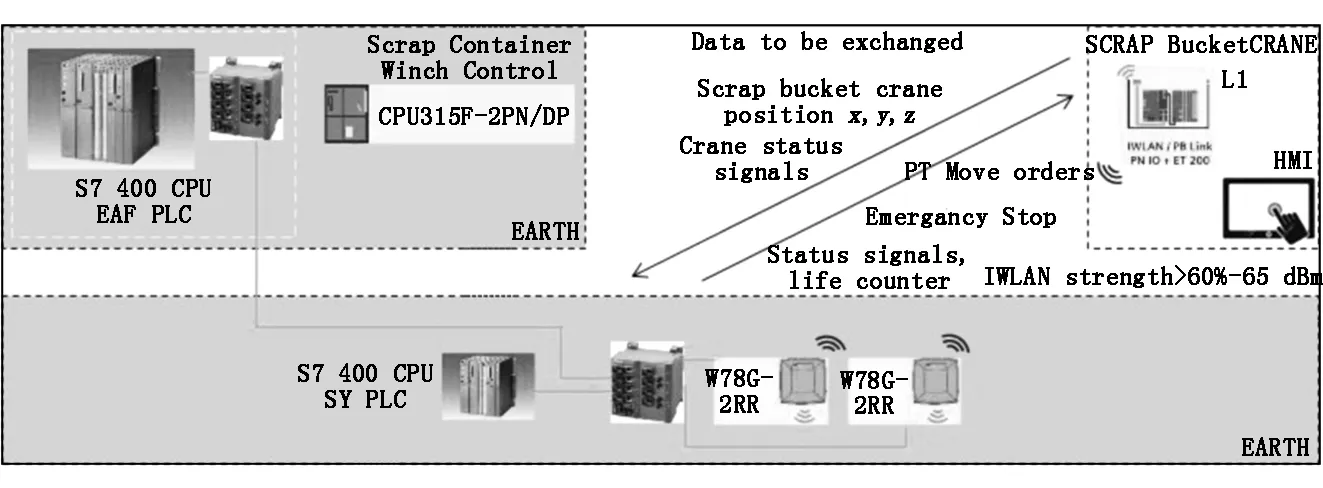

2.3 無線數據傳輸技術

起重機選用西門子SCALANCE W工業無線通訊技術提供數據傳輸解決方案,由SCALANCE W786接入點(安裝于中控室)和W748客戶端模塊(安裝于起重機上)系列產品搭建網絡結構。無線系統中CPU間數據傳輸如圖8所示,無線系統的硬件配置如圖9所示。

圖8 無線系統中CPU間數據傳輸

圖9 無線系統的硬件配置

2.4 料斗起重機采取的安全策略及措施

料斗起重機采取的安全策略及措施如下:

(1) CPU的冗余系統設計:電氣系統的PLC采用雙CPU熱備,如一個CPU有故障,將自動切換到另一個CPU上,設備可不間斷運行,大大提高了可靠性。

(2) 對于一些涉及安全的重要電氣元件,如三維坐標測量傳感器,也采用了冗余設計的思想。起升及大、小車運行機構定位系統都是采用兩套不同安裝形式的傳感器,雙套冗余備份,互相校準檢測,互為備用,確保安全可靠。

(3) 設置起重機安全監控系統,檢測并記錄起重機整體的運行狀態。對起重機上重要電氣元件工作次數及時間進行統計,最終形成報告,并給出可維修性意見。

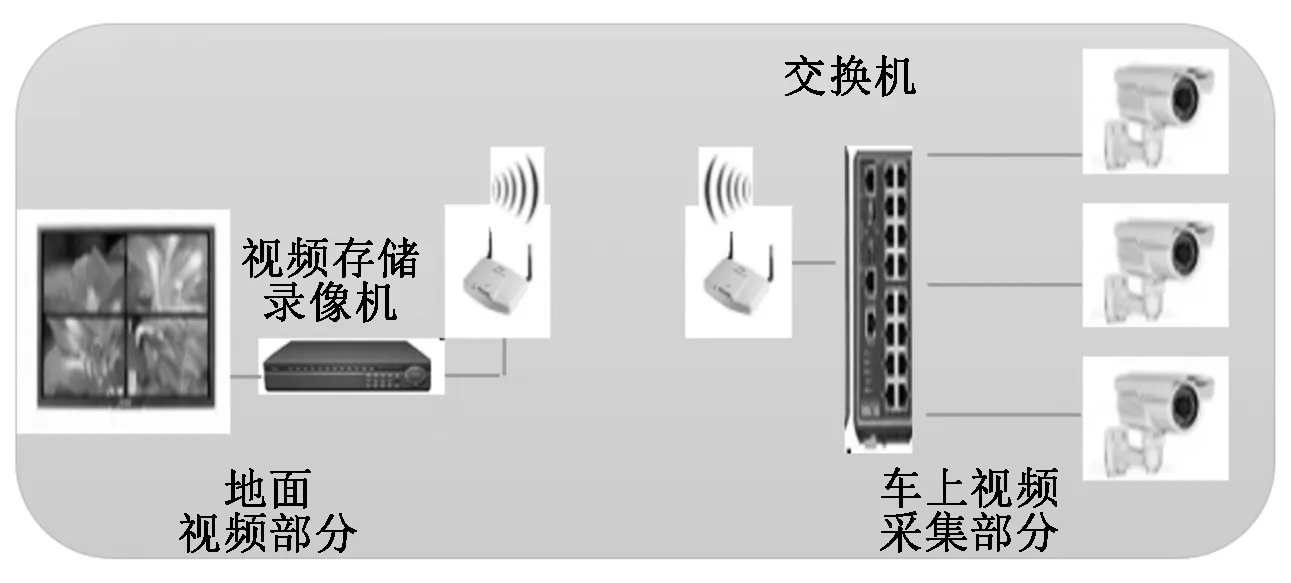

(4) 設置天地互通無線視頻監控系統。視頻監控系統采用一套獨立的無線通訊系統,將監控圖像傳送到控制中心,嵌入到監控界面中,準確掌握吊運細節,保證人工干預的效率和準確性。在全無人運行的情況下,視頻監控是必備的。視頻監控系統如圖10所示。

圖10 視頻監控系統

3 結束語

當前,我國起重機械市場不斷發展,起重機水平也在快速地提高,越來越多的起重機生產商及用戶都認識到了智能化自動化產品的優勢。與發達國家相比,我國智能制造仍有很大差距,提升空間很大。我們可以預見的是,智能化自動化技術將引領未來起重機行業的發展。