基于全固態感應加熱設備的改造及應用

周 剛

(山西晉能控股裝備集團 金鼎公司,山西 晉城 048000)

0 引言

液壓支架立柱的導向套組件從結構上主要分為卡環結構和螺紋結構兩種,兩者因結構差異在拆解工藝上有所不同。拆解卡環結構組件的傳統操作工藝是使用火焰加熱,存在受熱不均勻、局部溫度過高,從而導致缸體變形、損壞缸口材質的問題。針對存在的問題,引進了一臺全固態感應加熱設備。該設備加熱快、效率高、對缸體傷害小。但在具體使用過程中發現該設備存在如下問題:需接自來水、用水成本提高;自來水加熱后易結水垢、堵塞濾網;移動不變;人工手持加熱圈不穩定不安全等。為此,本文設計了一套冷卻液循環系統及可移動調節底座裝置,以便節約成本、使用安全方便、提高工作效率。

1 全固態感應加熱設備的工作原理及特點

全固態感應加熱設備將三相工頻交流電整流后變成直流電,再把直流電變為可調節的交變電流供給感應圈,在感應圈中形成強大的電磁場,金屬物體在這個電磁場作用下迅速發熱。全固態感應加熱設備結構示意圖如圖1所示。

1-分流器;2-大感應加熱器;3-小感應加熱器;4-熱感應圈

原有的全固態感應加熱設備的加熱過程為設備的進水管要接通自來水,排水管放入排污池,通過接通加熱設備電源給一大一小兩個感應加熱器供電,在熱感應圈中形成電磁場,然后由作業人員手持熱感應圈拖動到待檢修加熱的千斤導向套處進行加熱作業。此加熱設備冷卻主要是通過自來水流入加熱設備的分流器分別給一大一小兩個感應加熱器進行冷卻,最后回水通過排水管流入排污池。由于自來水加熱后易結水垢、堵塞管路,且人工拖動感應加熱器費時費力、手持熱感應圈作業易發生碰壁事故,故對此設備進行改進設計。

2 冷卻液循環系統設計

由于全固態感應加熱設備需接自來水進行冷卻,導致用水成本大大提高,且自來水加熱后易結水垢、堵塞濾網,故給該設備設計了一套冷卻液循環系統。

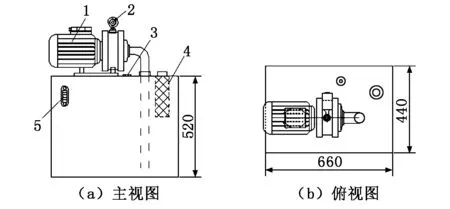

冷卻液循環系統包括臥式齒輪泵、油溫油位計、過濾器及過濾網等部件,如圖2所示。首先利用厚度為8 mm的鋼板制作一個長660 mm、寬440 mm、高520 mm的箱體,在箱體頂部設計注油口,便于加注冷卻液;在箱體側面設置油溫油位顯示計,方便觀察液體溫度及高度。在箱體頂部安裝一臺臥式齒輪泵,利用齒輪泵自吸原理分別對一大一小感應加熱器供液冷卻,為防止冷卻液雜質堵塞感應圈,分別在齒輪泵的出液口加裝過濾器,箱體的回液口處加裝過濾網。冷卻液循環系統解決了之前自來水用水成本高,且加熱后易結水垢導致濾網堵塞的難題。

1-臥式齒輪泵;2-過濾器;3-油蓋;4-過濾網;5-油溫油位計

3 可移動調節裝置設計

原有設備熱感應圈為人工手持,不穩定不安全,常常發生碰壁現象,故設計了一套可調節裝置,取代之前的人工手持熱感應圈。可移動調節底座示意圖如圖3所示。

1,5-4分管;2,7-6分管;3-鐵板;4-固定板(2個);6-M10外六方螺栓(4個);8-可固定萬向輪(4個)

可移動調節底座由2根4分管、2根6分管、4個可固定萬向輪、4個外六方螺栓等組成。首先利用厚度為8 mm的鐵板制作一個長500 mm、寬400 mm的底座,在底座四周安裝4個可固定萬向輪,便于底座移動到檢修區域后并固定;然后根據待修千斤導向套的大小選取合適的熱感應圈夾裝在調節裝置的固定板處,用螺栓擰緊固定;根據待修千斤的高低位置,分別調節類似于“T”形的調節裝置,其縱向兩根管主要用于調節高度,橫向兩根管調節角度,待調節完畢后,用螺栓擰緊固定,開啟電源進行加熱作業。可移動調節底座解決了之前人工手持加熱線圈碰壁等安全隱患,極大地減輕了工人的勞動強度。

4 改進后的全固態感應加熱設備結構

改進后的全固態加熱設備(見圖4)作業過程如下:將待檢修的千斤依次擺放在工作臺上,然后將大小合適的熱感應圈移動到立柱導向套處,萬向輪固定牢靠,利用螺栓調節好熱感應圈的高度及角度,開啟電源,水泵工作,循環水自行啟動,利用齒輪泵自吸原理使冷卻液經過過濾器流入分流器,分別給一大一小兩個感應加熱器及熱感應圈冷卻,最后流入過濾網返回箱體,形成循環。

1-分流器;2-大感應加熱器;3-小感應加熱器;4-熱感應圈

5 結束語

改進后的全固態加熱設備解決了用水成本高、自來水加熱后易結水垢、濾網堵塞、人工手持熱感應圈不穩定不安全等諸多缺點。本文設計的冷卻液循環系統及可移動調節底座裝置結構合理簡單,生產制造容易,成本低,使用方便,可大幅提高零件的加熱效果和生產效率。