擋氣板對綜合管廊燃?xì)庑孤U散影響規(guī)律研究*

高保彬,任闖難,劉彥偉,董 群

(1.煤炭安全生產(chǎn)與清潔高效利用省部共建協(xié)同創(chuàng)新中心,河南 焦作 454000;2.山西省資源環(huán)境與災(zāi)害監(jiān)測重點實驗室,山西 太原 030000;3.河南理工大學(xué) 安全科學(xué)與工程學(xué)院,河南 焦作 454000)

0 引言

近年來,新型城鎮(zhèn)化建設(shè)不斷推進(jìn),為解決“城市病”問題,綜合管廊在我國大范圍推廣建設(shè)[1]。相對傳統(tǒng)埋地方式,管廊本體空間受限,為燃?xì)獗ㄌ峁┍匾獥l件,所以國內(nèi)綜合管廊單獨設(shè)燃?xì)馀撌襕2]。燃?xì)馀搩?nèi)按照要求設(shè)置可燃?xì)怏w探測裝置,一旦出現(xiàn)燃?xì)庑孤扇細(xì)怏w探測裝置聯(lián)動報警系統(tǒng)與阻隔閥可及時關(guān)閥切斷氣源,并啟動事故通風(fēng)模式,有效控制事故隱患。實時探測是預(yù)防燃?xì)夥e聚引發(fā)爆炸關(guān)鍵環(huán)節(jié)[3]。

目前,國內(nèi)綜合管廊可燃?xì)怏w探測器一般采用分布式定點探測與濃度探測。2種方法均適用于泄漏氣體已發(fā)生蔓延的情況,針對泄漏氣體大范圍擴散的精準(zhǔn)探測比較困難。國內(nèi)燃?xì)馀摽扇細(xì)怏w探測器設(shè)置間隔小于等于15 m,導(dǎo)致可燃?xì)怏w探測器利用率降低。國內(nèi)外學(xué)者針對綜合管廊燃?xì)庑孤U散影響因素研究主要集中于通風(fēng)風(fēng)速、泄漏口孔徑、泄漏速度、障礙物等方面[4-10],關(guān)于燃?xì)馀摽扇細(xì)怏w探測模擬研究相對較少:方自虎等[11]通過對綜合管廊天然氣泄漏擴散進(jìn)行試驗與數(shù)值模擬,初步建立報警響應(yīng)時間擬合計算公式;胡敏華[12]通過共同溝內(nèi)天然氣管道泄漏報警模型試驗,分析天然氣泄漏量與艙室斷面寬度對報警響應(yīng)時間影響,并對傳統(tǒng)經(jīng)驗公式進(jìn)行修正;錢喜玲等[13]利用CFD軟件模擬發(fā)現(xiàn),隨管道泄漏壓力增大,報警響應(yīng)時間不斷減小;萬留杰等[14]發(fā)現(xiàn)CH4泄漏報警響應(yīng)時間與泄漏點位置、風(fēng)速以及分隔物等多重因素相關(guān);鄧小嬌等[15]通過小孔泄漏模擬發(fā)現(xiàn),解除報警時間與進(jìn)風(fēng)口風(fēng)速呈近似線性關(guān)系;許淑惠等[16]模擬分析安裝間距對報警器響應(yīng)時間影響規(guī)律,同時驗證泄漏源形狀對響應(yīng)時間影響;何樂平等[17]提出CH4探頭沿艙室高度方向布設(shè)位置優(yōu)化方案,縮小探頭布置高度取值范圍;黃劍等[18]提出增設(shè)擋氣板的可燃?xì)怏w探測系統(tǒng)優(yōu)化方案,但技術(shù)參數(shù)誤差較大。

因此,本文通過數(shù)值模擬對增設(shè)擋氣板探測器優(yōu)化方案有效性進(jìn)行驗證,研究擋氣板對綜合管廊燃?xì)庑孤U散影響規(guī)律,以更好地指導(dǎo)綜合管廊燃?xì)馀摽扇細(xì)怏w探測系統(tǒng)優(yōu)化布置。

1 數(shù)值模型及模擬設(shè)置

1.1 物理模型

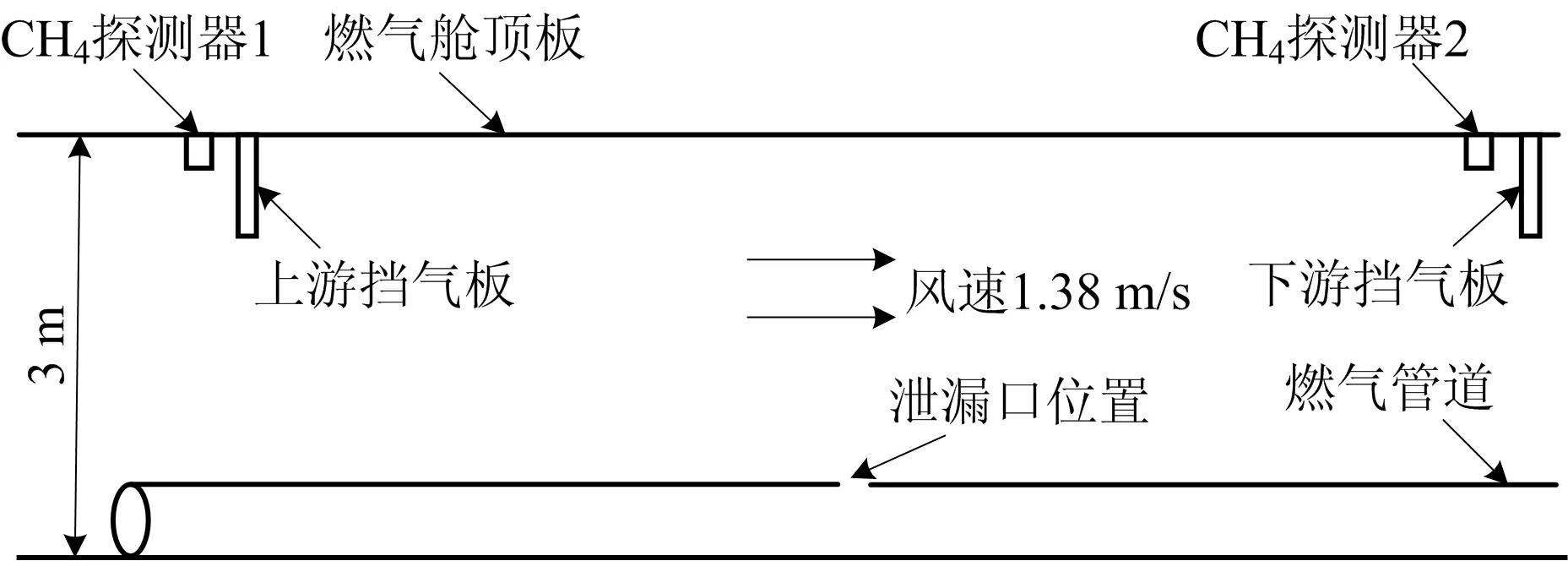

根據(jù)《城市綜合管廊工程技術(shù)規(guī)范》(GB 50838—2015)[19],綜合管廊燃?xì)馀撁?00 m設(shè)置1個防火分區(qū)。以鄭州市惠濟區(qū)花園口鎮(zhèn)已建成綜合管廊燃?xì)馀搯蝹€防火分區(qū)為研究對象,燃?xì)馀摂嗝娓?.0 m,橫向?qū)挾?.9 m,燃?xì)夤艿肋x用DN250鋼管,進(jìn)出風(fēng)口長寬均為1.2 m。。

本文采用DM幾何建模方式,對綜合管廊燃?xì)馀撌医Y(jié)構(gòu)進(jìn)行簡化處理,得到燃?xì)馀搯蝹€防火分區(qū)增設(shè)擋氣板二維簡化物理模型,如圖1所示。

圖1 燃?xì)馀搯蝹€防火分區(qū)增設(shè)擋氣板二維簡化物理模型

1.2 數(shù)學(xué)模型

燃?xì)庥晒艿佬孤┲辆C合管廊燃?xì)馀摚c外界環(huán)境發(fā)生能量與物質(zhì)交換,整體滿足流體力學(xué)3大控制方程和無化學(xué)反應(yīng)湍流組分輸運方程,并共同構(gòu)成管廊內(nèi)燃?xì)庑孤U散流動方程組。通過給定初邊界條件得到不同情況下特解。

將管道內(nèi)燃?xì)饬鲃右暈橐痪S流動,連續(xù)性方程如式(1)所示:

(1)

式中:ρ為氣體密度,kg/m3;t為流動時間,s;u為流體在x軸方向速度,m/s。

納維-斯托克斯方程在二維坐標(biāo)系如式(2)所示:

(2)

式中:ux,uy為速度在x,y坐標(biāo)軸分量,m/s;p為靜壓力,Pa;τxy為應(yīng)力張量,Pa;ρg為重力體積力,N;F為外部體積力,N。

在二維簡化物理模型中,能量守恒如式(3)所示:

(3)

式中:T為流體熱力學(xué)溫度,K;k為流體傳熱系數(shù);Cp為等壓比熱容J/(kg·K);ST為黏性耗散項,Pa·s。

1.3 模擬設(shè)置

1)網(wǎng)格劃分

本文采用ANSYS19.2中Fluid Flow(Fluent)內(nèi)置前處理器Mesh進(jìn)行模型網(wǎng)格劃分,選用非結(jié)構(gòu)化網(wǎng)格,局部網(wǎng)格質(zhì)量將決定模擬結(jié)果可靠性。因泄漏孔及進(jìn)出風(fēng)口位置相對于防火區(qū)間長度200 m量級差異較大,需進(jìn)行局部網(wǎng)格細(xì)化處理。劃分網(wǎng)格數(shù)共計50 138個,網(wǎng)格質(zhì)量約0.7。

2)求解設(shè)置

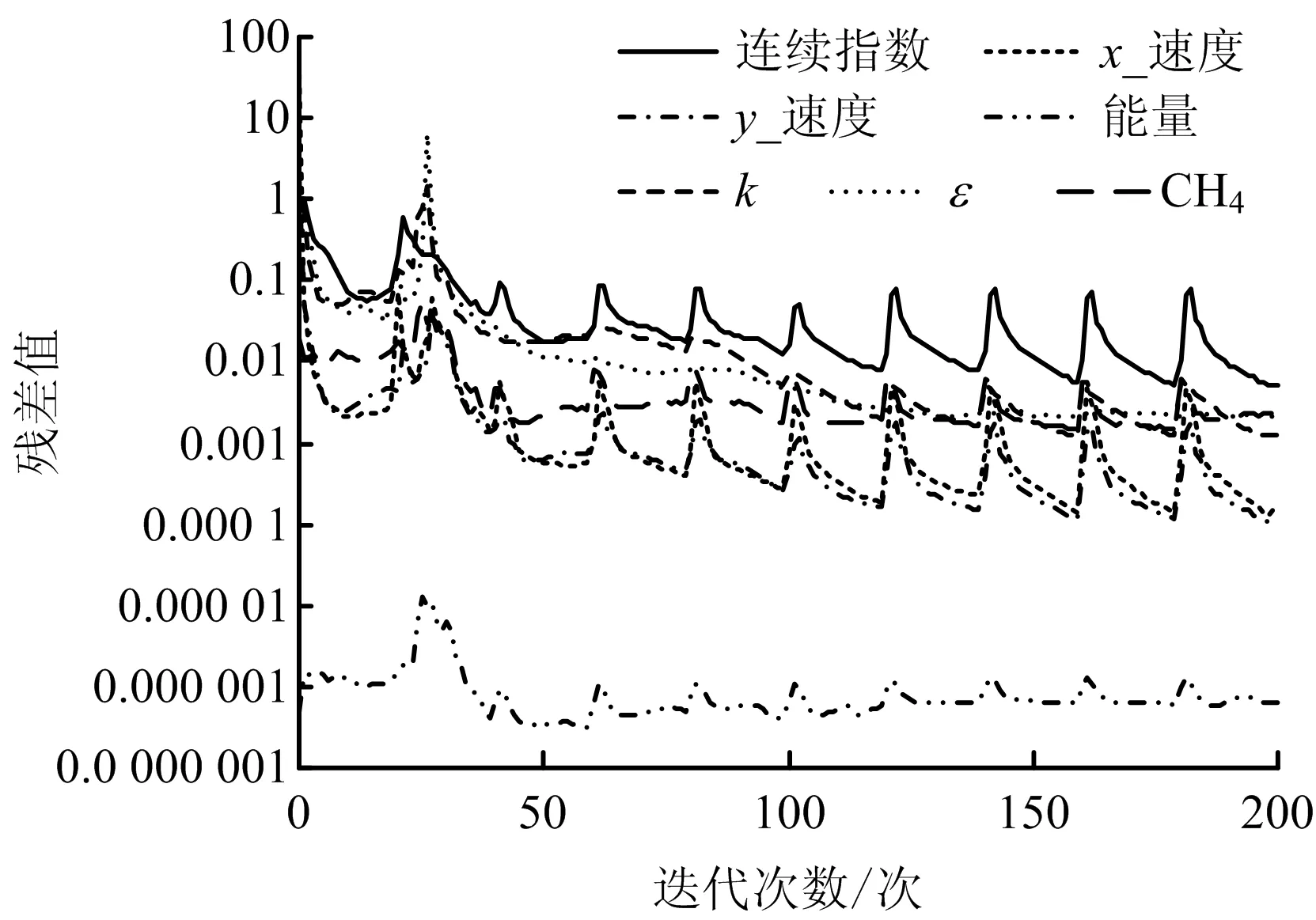

考慮泄漏燃?xì)饨M分在艙室內(nèi)進(jìn)行對流擴散,處于湍流狀態(tài),因此,本文利用Standardk-ε模型模擬泄漏氣體湍流流動,采用組分輸運模型(Species Transport)模擬燃?xì)庑孤U散過程,并定義組分為CH4-空氣,考慮全浮力影響。瞬態(tài)分析時間步長設(shè)置為0.5 s,迭代運算過程中相關(guān)參數(shù)殘差變化情況如圖2所示(以小孔10 mm泄漏,泄漏速度100 m/s,通風(fēng)風(fēng)速1.38 m/s,未設(shè)擋氣板為例)。

圖2 迭代運算過程中相關(guān)參數(shù)殘差變化

3)初邊界條件

綜合管廊可有效防止管廊內(nèi)管道受第3方施工等因素影響,燃?xì)庑孤┲饕婕白匀桓g或焊縫失效等情況下小孔泄漏,孔徑一般小于20 mm。李昭陽[20]通過事故樹分析,發(fā)現(xiàn)孔徑為10 mm小孔泄漏概率比大孔泄漏及管道斷裂事故概率高。因此,本文選用孔徑為10 mm小孔泄漏模型作為研究對象。當(dāng)泄漏口孔徑為定值時,泄漏速率與管道壓力成正比,管道壓力越大,泄漏速率越高,泄漏量越大。管道內(nèi)壓力受泄漏影響忽略不計,同時,不考慮燃?xì)庠诠艿纼?nèi)摩擦影響,泄漏源視為連續(xù)泄漏源,整個泄漏過程泄漏速度恒定,即等于初始最大泄漏率。小孔泄漏模型包括以下5個模擬條件:

①初始條件:因燃?xì)庵幸话鉉H4比例大于90%,所以泄漏組分選用CH4。t=0 時刻,泄漏未開始,燃?xì)馀搩?nèi)充滿空氣,CH4濃度為0,壓強為0.1 MPa。

②泄漏源條件:模擬過程中,CH4與空氣只有組分?jǐn)U散,不發(fā)生化學(xué)反應(yīng);泄漏孔徑10 mm,泄漏源處CH4組分設(shè)置為1;泄漏口設(shè)置為速度進(jìn)口,通過改變泄漏速度調(diào)節(jié)泄漏量,泄漏速度分別設(shè)置為50,100 m/s。

③進(jìn)風(fēng)口條件:假定風(fēng)向與風(fēng)速不隨燃?xì)庑孤U散空間垂直高度變化而改變,即風(fēng)速與地面平行且恒定不變,組分為空氣。根據(jù)不同工況,進(jìn)風(fēng)口設(shè)置為速度進(jìn)口,通風(fēng)風(fēng)速分別為0,1.38 m/s。(根據(jù)規(guī)范,正常引風(fēng)量6次/h,按照惠濟區(qū)燃?xì)馀撾p速風(fēng)機風(fēng)量和通風(fēng)口尺寸換算對應(yīng)正常通風(fēng)風(fēng)速為1.38 m/s。)

④出風(fēng)口條件:出風(fēng)口與外界大氣連通,設(shè)為壓力出口。

⑤其他條件:忽略傳熱變化,壁面無滑移,選用標(biāo)準(zhǔn)壁面函數(shù)求解,室溫為300 K。

2 結(jié)果分析與討論

2.1 擋氣板對探測效果影響分析

根據(jù)CH4性質(zhì)可得燃?xì)獗ㄏ孪逓?%(體積分?jǐn)?shù)),對應(yīng)質(zhì)量分?jǐn)?shù)為2.82%。綜合管廊內(nèi)燃?xì)馓綔y報警濃度設(shè)定值不能高于爆炸下限值(體積分?jǐn)?shù))的20%。因此,設(shè)定報警響應(yīng)濃度值為0.005(質(zhì)量分?jǐn)?shù))。為探究最長報警響應(yīng)時間,將泄漏源布設(shè)于2個可燃?xì)怏w探測器中點位置。綜合管廊每隔15 m安裝1個CH4探測器,即泄漏源與兩側(cè)CH4探測器水平距離為7.5 m,并以下游距離最近探測器作為探測點。按相關(guān)標(biāo)準(zhǔn)要求,可燃?xì)怏w探測器位置距艙室頂部距離不宜大于0.3 m[21],因此將探測點縱坐標(biāo)設(shè)為2.7 m。擋氣板設(shè)置在探測器背風(fēng)側(cè),距探測器水平距離1 m,寬度為燃?xì)馀搩魧挘穸葹?.2 m,高度為0.5 m。采用Fluent軟件模擬增設(shè)擋氣板前后燃?xì)庑孤U散后濃度分布,導(dǎo)出探測位置時長數(shù)據(jù),并對比分析擋氣板對探測效果影響。

1)不同泄漏量下?lián)鯕獍逵绊懶Ч?/p>

為研究不同泄漏量(泄漏速度)條件下增設(shè)擋氣板對探測效果影響,選取通風(fēng)風(fēng)速為0 m/s,泄漏速度分別為50,100 m/s工況進(jìn)行分析,得到增設(shè)擋氣板前后探測點CH4濃度隨時間變化,如圖3所示。

圖3 無通風(fēng)條件下,探測點CH4濃度與時間變化關(guān)系

由圖3可知,以CH4質(zhì)量分?jǐn)?shù)0.005作為報警響應(yīng)濃度,當(dāng)泄漏速度50 m/s時,增設(shè)擋氣板前后報警響應(yīng)時間分別為4.6,4.0 s;當(dāng)泄漏速度100 m/s時,增設(shè)擋氣板前后報警響應(yīng)時間分別為2.2,1.9 s。當(dāng)持續(xù)泄漏10 s,且泄漏速度50 m/s時,增設(shè)擋氣板前后探測點位置CH4濃度分別為0.078,0.087;泄漏速度100 m/s時,增設(shè)擋氣板前后探測點位置CH4濃度分別為0.103,0.136。受擋氣板間探測區(qū)段阻擋作用影響,不同泄漏量情況下,增設(shè)擋氣板后探測效果均有所提升,且探測點位置CH4濃度峰值有所增大,但整體提升效果不明顯。

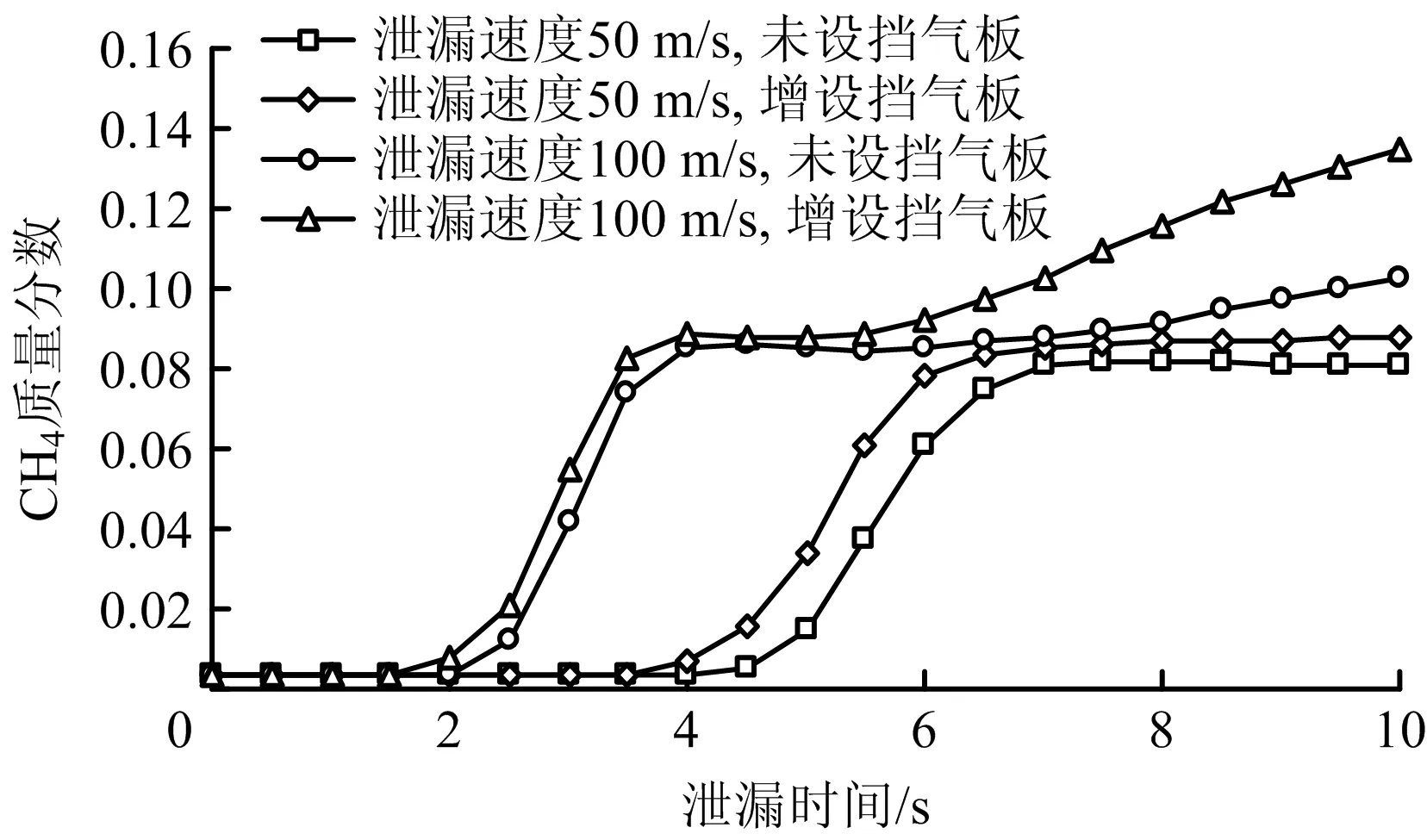

2)正常通風(fēng)下?lián)鯕獍逵绊懶Ч?/p>

為研究正常通風(fēng)條件下增設(shè)擋氣板對探測效果影響,得到通風(fēng)風(fēng)速1.38 m/s(正常引風(fēng)量6次/h),泄漏速度50,100 m/s工況下,探測點CH4濃度隨時間變化,如圖4所示。

圖4 正常通風(fēng)條件下,探測點CH4濃度與時間變化關(guān)系

由圖4可知,正常通風(fēng)條件下增設(shè)擋氣板,當(dāng)持續(xù)泄漏20 s,探測點位置CH4濃度峰值仍有所升高;但報警響應(yīng)時間并未縮短。通過多次模擬驗證發(fā)現(xiàn),因擋氣板阻擋作用,在擋氣板迎風(fēng)側(cè)形成渦流,靠近擋氣板迎風(fēng)側(cè)一定時間內(nèi)屬安全濃度區(qū)域。即在正常通風(fēng)條件下,若擋氣板靠近探測器設(shè)置,存在削弱探測效果可能性。

3)不同高度下?lián)鯕獍逵绊懶Ч?/p>

根據(jù)相關(guān)標(biāo)準(zhǔn)要求,并考慮運維與人員活動等因素,專家給出擋氣板高度取值范圍為0.4~0.6 m。

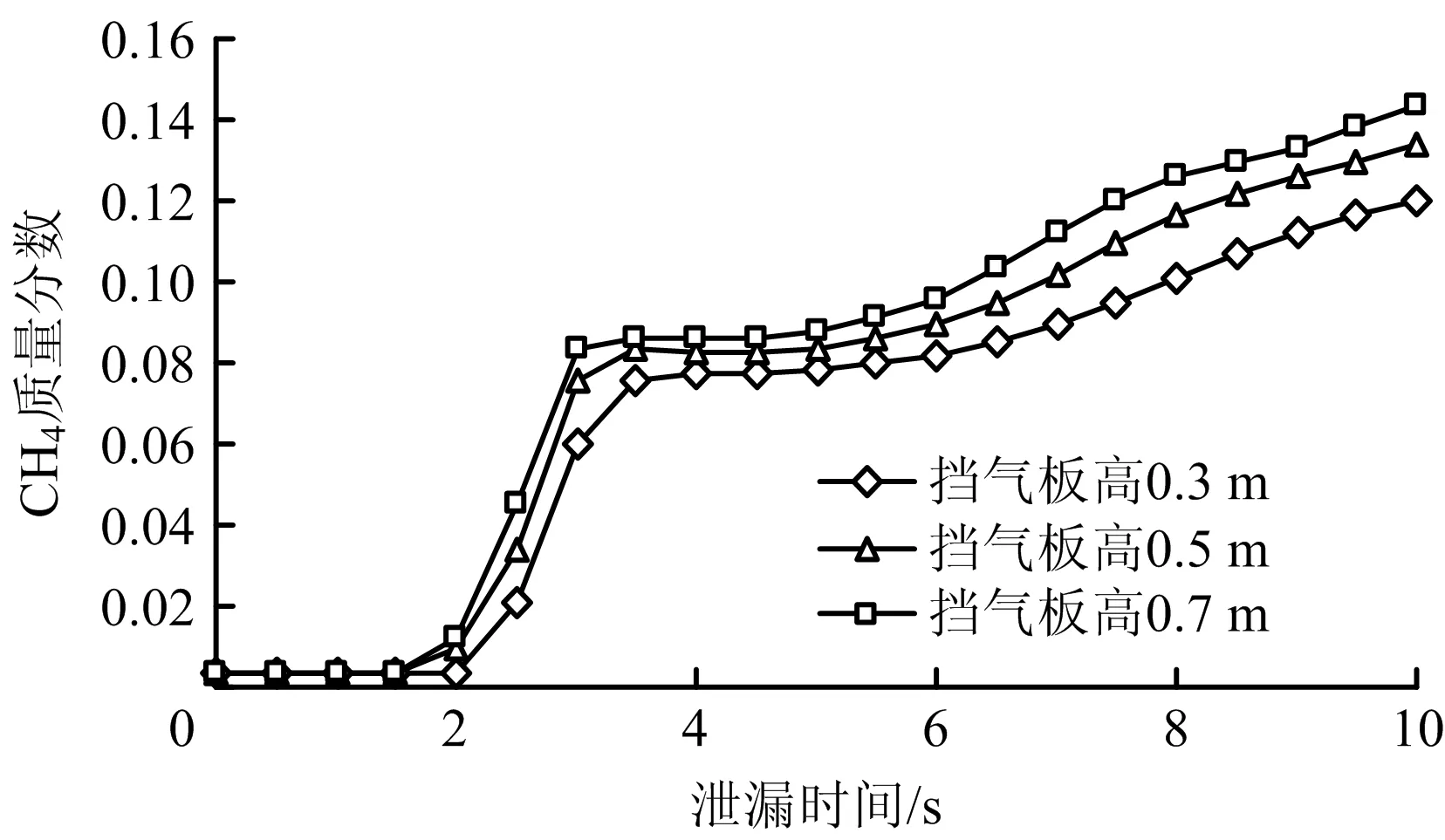

為研究擋氣板設(shè)置高度對探測效果影響,選取通風(fēng)風(fēng)速為0 m/s,泄漏速度為50 m/s,擋氣板高度由0.5 m依次調(diào)整為0.3,0.7 m,得到不同擋氣板高度下探測點CH4濃度隨時間變化,如圖5所示。

圖5 不同擋氣板高度下,探測點CH4濃度與時間變化關(guān)系

由圖5可知,當(dāng)擋氣板高度由0.3 m調(diào)整至0.7 m,隨擋氣板高度增加,CH4濃度發(fā)生小幅度增大,報警響應(yīng)時間與探測點位置CH4濃度峰值改變不明顯。結(jié)合鄭州市惠濟區(qū)燃?xì)馀搩?nèi)頂部分隔物高度設(shè)置要求(≤0.5 m)及模擬結(jié)果可知,當(dāng)擋氣板高度達(dá)0.5 m時,繼續(xù)增加擋氣板高度效果不明顯。因此,建議擋氣板高度設(shè)置應(yīng)小于等于0.5 m。

4)不同泄漏位置下?lián)鯕獍逵绊懶Ч?/p>

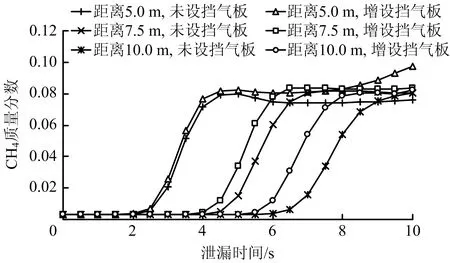

上述工況均針對泄漏源位于2探測器中間位置進(jìn)行探討。為研究不同泄漏位置增設(shè)擋氣板對探測效果影響程度,將泄漏源與下游探測器水平距離依次設(shè)置為5.0,7.5,10.0 m,并以下游探測器作為數(shù)據(jù)監(jiān)測點。當(dāng)通風(fēng)風(fēng)速為0 m/s,泄漏速度為50 m/s,擋氣板高度為0.5 m時,得到不同泄漏位置處增設(shè)擋氣板前后探測點CH4濃度隨時間變化,如圖6所示。

圖6 不同泄漏位置下,探測點CH4濃度與時間變化關(guān)系

由圖6可知,無通風(fēng)條件下,在某2個探測器區(qū)段內(nèi),泄漏源與下游探測器水平距離越大,探測效果提升越明顯。實際工程中確保探測器正常工作條件下,一般水平距離最近探測器先發(fā)生報警。但僅于擋氣板迎風(fēng)側(cè)設(shè)置探測器,且泄漏源位于區(qū)段內(nèi)靠近左側(cè)位置,建議將可燃?xì)怏w探測器設(shè)置于每塊擋氣板兩側(cè),相鄰2塊擋氣板間距設(shè)置為50 m。常規(guī)綜合管廊燃?xì)馀摽扇細(xì)怏w探測器間隔一般為15 m,200 m長管廊區(qū)段至少需布置13個探測器,優(yōu)化后布置方案可降低38%探測器使用量,有效節(jié)約資源,降低工程造價。

2.2 擋氣板對危險區(qū)域影響

燃?xì)庑孤U散后,會在艙室內(nèi)形成危險濃度區(qū)。無通風(fēng)條件下,當(dāng)艙室內(nèi)燃?xì)鉂舛任kU區(qū)域達(dá)到一定范圍,會增加爆炸隱患,需考慮如何降低危險濃度區(qū)擴張速度;通風(fēng)條件下,希望危險區(qū)域內(nèi)燃?xì)獗M快通過風(fēng)流作用由出風(fēng)口排出。分別對無通風(fēng)及通風(fēng)條件下?lián)鯕獍鍖ξkU區(qū)域影響進(jìn)行分析。

1)無通風(fēng)

無通風(fēng)條件下,將泄漏源設(shè)在2探測器中點位置,通風(fēng)風(fēng)速0 m/s,泄漏速度50 m/s,擋氣板高度0.5 m,得到泄漏時間持續(xù)10 s時,燃?xì)馀撐kU區(qū)域分布,如圖7所示(下游探測點為圖中五角星標(biāo)注)。

圖7 無通風(fēng)條件下,持續(xù)泄漏10 s燃?xì)馀撐kU區(qū)域分布

由圖7可知,無通風(fēng)條件下,燃?xì)庑孤U散后均勻向兩側(cè)擴散。增設(shè)擋氣板后,受擋氣板阻擋作用,燃?xì)鉂舛任kU區(qū)域一定時間被限制于擋氣板區(qū)段內(nèi),危險區(qū)域擴張速度減小;同時,因擋氣板區(qū)段未構(gòu)成密閉空間,可在一定程度上確保探測報警安全性。但2塊擋氣板區(qū)段不會一直限制燃?xì)鈹U散,當(dāng)達(dá)到一定時長,燃?xì)鈱⒗^續(xù)向區(qū)段外下游擴散。

2)正常通風(fēng)

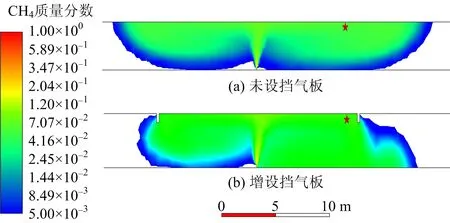

正常通風(fēng)條件下,通風(fēng)風(fēng)速1.38 m/s,泄漏時間持續(xù)10 s時,得到增設(shè)擋氣板后燃?xì)馀撐kU區(qū)域分布,如圖8所示。

圖8 正常通風(fēng)條件下,持續(xù)泄漏10 s燃?xì)馀撐kU區(qū)域分布

通過對比圖7~8可知,正常通風(fēng)條件下,泄漏源上游不會出現(xiàn)燃?xì)鉂舛任kU區(qū)域,驗證通風(fēng)措施有效性。根據(jù)圖8頂部安全區(qū)域可以判斷,受通風(fēng)風(fēng)速、燃?xì)饷芏纫约靶孤┰次恢玫榷嘀匾蛩赜绊懀?個報警響應(yīng)探測器位置存在后移可能。

由圖8可知,正常通風(fēng)條件下,持續(xù)泄漏10 s,增設(shè)擋氣板前危險區(qū)域可擴散31 m,增設(shè)擋氣板后可擴散37 m。擋氣板背風(fēng)側(cè)形成更大范圍安全區(qū)域,本該賦存在該區(qū)域的燃?xì)饫^續(xù)擴散至下游,在一定程度上促進(jìn)燃?xì)鈹U散排出,防止燃?xì)夤芾葍?nèi)部燃?xì)饩奂M瑫r,由于頂部安全區(qū)域擴大,第2個發(fā)生報警響應(yīng)探測點位置將發(fā)生后移,為優(yōu)化綜合管廊燃?xì)馀摽扇細(xì)怏w探測系統(tǒng)布置方案提供新思路與理論依據(jù)。考慮擋氣板經(jīng)濟性與實用性,優(yōu)化布置方案還需著眼于擋氣板選材、安裝以及間距設(shè)置等技術(shù)參數(shù)對可燃?xì)怏w探測效果提升程度。有關(guān)擋氣板對綜合管廊燃?xì)庑孤U散影響規(guī)律及方案有效性,仍需大量數(shù)值模擬、試驗驗證及具體工程實際檢驗。

3 結(jié)論

1)增設(shè)擋氣板后,無通風(fēng)情況下,探測效果提升,且探測點處CH4濃度峰值增大。以泄漏速度50 m/s為例,增設(shè)擋氣板前后,報警響應(yīng)時間分別為4.6,4.0 s,持續(xù)泄漏10 s探測點處CH4濃度分別為0.078和0.087。同時,泄漏源與下游探測器水平距離越大,探測效果提升越明顯。正常通風(fēng)情況下,無明顯提升效果。

2)擋氣板高度達(dá)到0.5 m后,繼續(xù)增加設(shè)置高度,探測效果無明顯提升。考慮綜合管廊內(nèi)部分隔物設(shè)置及排風(fēng)要求,擋氣板高度設(shè)置應(yīng)小于等于0.5 m。

3)增設(shè)擋氣板后,無通風(fēng)情況下,危險區(qū)域受擋氣板區(qū)間段限制,擴張速度減小;正常通風(fēng)情況下,泄漏速度50 m/s,持續(xù)泄漏10 s,增設(shè)擋氣板前后危險區(qū)域分別擴散31,37 m,擋氣板背風(fēng)側(cè)安全區(qū)域間接促進(jìn)泄漏燃?xì)鈹U散排出。