端胺基有機硅改性聚氨酯樹脂及其顏料穩定性研究

田海英,武春余,姚克儉

(合肥安利聚氨酯新材料有限公司,安徽合肥 230000)

聚氨酯樹脂應用于合成革干法面層或表面涂飾劑時,通常添加有機硅助劑來改善產品的手感,提高防粘、耐水、耐磨等性能。添加方式一般是將有機硅的助劑通過物理混合的方式加入到聚氨酯樹脂中,由于有機硅和聚氨酯之間的相容性較差,簡單的物理混合添加方式會導致有機硅析出,引起產品表面出油;另外,聚氨酯樹脂和有機硅相容性不佳也會導致樹脂皮膜發白、光澤下降等副作用,影響產品的外觀,而且隨著有機硅添加量的增加,這種副作用越來越明顯。

為解決物理混合添加有機硅所帶來的缺陷,市場上通常是采用添加反應型有機硅,利用有機硅改性聚氨酯作為涂層材料,帶有活性端基的聚二甲基硅氧烷與端異氰酸酯基的化合物或預聚體通過加成聚合和擴鏈反應,可制成有機硅改性聚氨酯。當采用這種有機硅改性聚氨酯樹脂作為合成革涂層材料時,引入樹脂結構的有機硅鏈段由于其低表面能作用,在樹脂成膜過程中在涂層表面富集,而提供涂層優良的表面性能,如防粘、滑爽、耐磨、耐候性、抗疲勞性。在涂層表面富集的有機硅鏈段是通過化學鍵鏈接在樹脂分子結構上,不會被機械作用或洗滌破壞,與樹脂相容性好,產品外觀透明,光澤度高。

目前市場上研究最多的是羥基硅油,占90%以上。由于羥基硅油的制備技術更成熟,成本更低,因此產業化程度更高。但隨著合成革領域產品細分越來越明顯,外觀品種多,色澤紛繁,使用羥基硅油改性的聚氨酯樹脂經常出現顏色分散不穩定的現象,即多種顏料混合加入羥基硅油改性的聚氨酯樹脂后,攪拌放置,在使用之前出現顏料析出,漂浮在漿料表面,顏料絮凝導致漿料泛粗,更嚴重的是漿料出現分層,顏料和固體份下沉,溶劑清液在上層。這些問題嚴重影響生產操作,需要重新攪拌分散,否則生產無法連續性進行,甚至影響合成革產品的外觀顏色,前后色澤不一致。如何解決上述顏料在羥基硅油改性的聚氨酯樹脂中分散不穩定的問題,顯得尤為迫切。本實驗研究端胺基有機硅油改性聚氨酯樹脂,通過調整合適的合成工藝,共聚合反應穩定,聚氨酯樹脂透明。與傳統的端羥基有機硅改性的聚氨酯樹脂相比,顏料在本實驗合成的端胺基有機硅改性的聚氨酯樹脂中分散更穩定,配制成低粘度漿料放置24 h 以上,漿料無顏料析出、分層等異常,提高了后加工使用的便捷性和合成革外觀色澤的穩定性。本技術已應用于生產,可行性高。

1 實驗部分

1.1 主要原料

聚碳酸酯二醇,PC-111,M=2 000,工業級,旭化成精細化工有限公司;聚四氰呋喃醚二醇,PTMG-2,M=2 000,工業級,山西三維化工有限公司;端胺基有機硅,AL-9357,M=5 000,工業級,自制;1,4-丁二醇(1,4-BG)、乙二醇(EG),分析醇,國藥集團化學試劑有限公司;4,4′-二苯基甲烷二異氰酸酯(MDI),工業級,萬華化學集團有限公司;二甲基甲酰胺(DMF),華魯化工有限公司;有機鉍催化劑MB20,工業級,凡特魯斯貿易有限公司。

1.2 實驗儀器

CMT4104 型拉力試驗機,美斯特工業有限公司(中國);威士博耐磨機,美國SCHAPSPECIALTY MACHINE,INC;GW001型耐折試驗機,鉅威試驗儀器有限公司;恒溫恒濕機,70℃,95%相對濕度,高鐵檢測儀器有限公司。

1.3 試樣制備

1.3.1 端胺基有機硅油改性聚氨酯樹脂制備

PC-111、PTMG-2 真空脫水,110℃、1 h 后,將計量的PC-111、PTMG-2、1,4-BG、EG 溶于計量的DMF 中,攪拌下加入80%理論量的MDI,溫度設置為65℃~75℃,反應40~60 min。再加入計量的AL-9357,在65℃~75℃下反應40~60 min。再分步逐步投入剩余的MDI 和DMF,最終得到固含量20%~25%,粘度30~60 Pa·s/25℃的端胺基有機硅改性的聚氨酯樹脂,最后加入終止劑甲醇終止反應。

1.3.2 聚氨酯樹脂皮膜制備及革樣制備

將1.3.1制備的聚氨酯樹脂脫泡后倒入聚四氟乙烯模具中,在電熱鼓風干燥箱中90℃恒溫3 h,再升溫至120℃恒溫2 h,恒溫恒濕(23℃,50%相對濕度)下自然冷卻至室溫并放置4天后進行樹脂皮膜物性測試。

按合成革常用干法貼面方式進行配料和貼面制成合成革樣品。

1.3.3 聚氨酯樹脂漿料制備

采用上述1.3.1制備的端胺基改性的聚氨酯樹脂和DMF 按質量比130/50 配制成粘度3~5 Pa·s/25℃的稀釋液,再按質量份 PU 白+PU 黑+PU 黃+PU 紅=20+0.5+2+2加入色漿,繼續攪拌3~5 min至色漿分散均勻。對比端羥基改性的聚氨酯樹脂漿料配制方法同上。

1.4 測試方法

采用CMT 4104 型拉力試驗機對實驗合成的PU 樹脂皮膜按GB/T 8949-2008 進行皮膜拉伸測試,拉伸速率為300 mm/min,測試溫度為23℃,相對濕度50%;按ASTM D4157標準對合成革樣品進行威士博耐磨測試;按QB/T 2724-2005標準對合成革樣品進行常溫曲撓測試;顏料穩定性測試方法為漿料在23℃,50%相對濕度下靜置,無外力作用,觀察顏料在漿料中的狀態變化。

2 結果與討論

2.1 端胺基和端羥基有機硅改性的聚氨酯樹脂皮膜物性對比

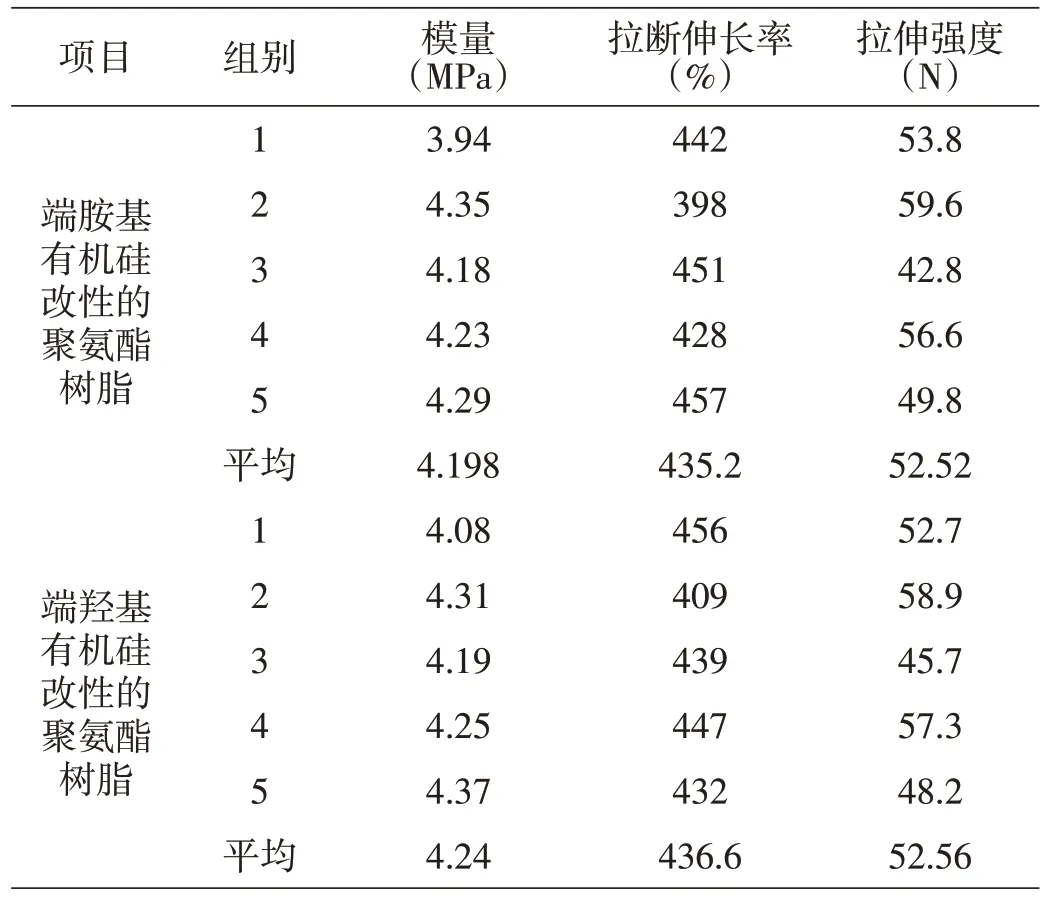

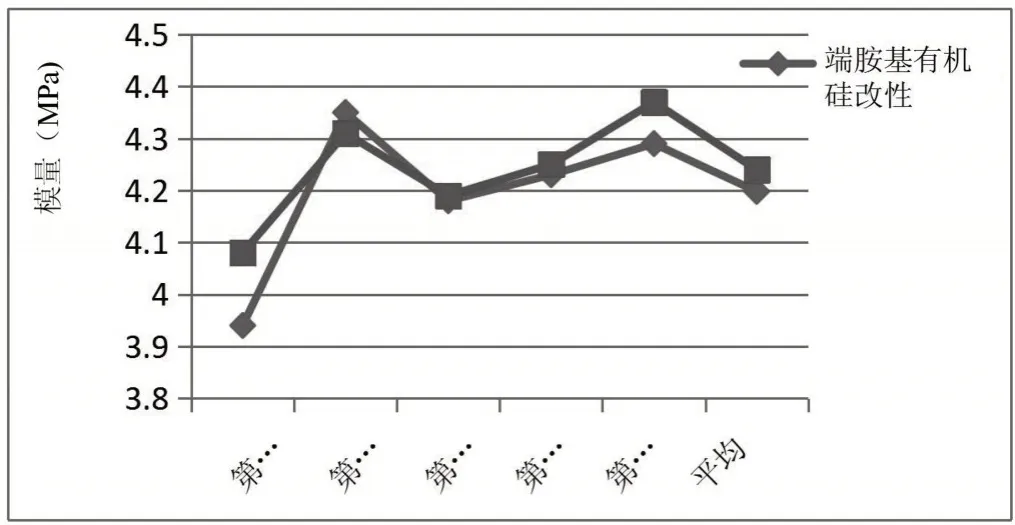

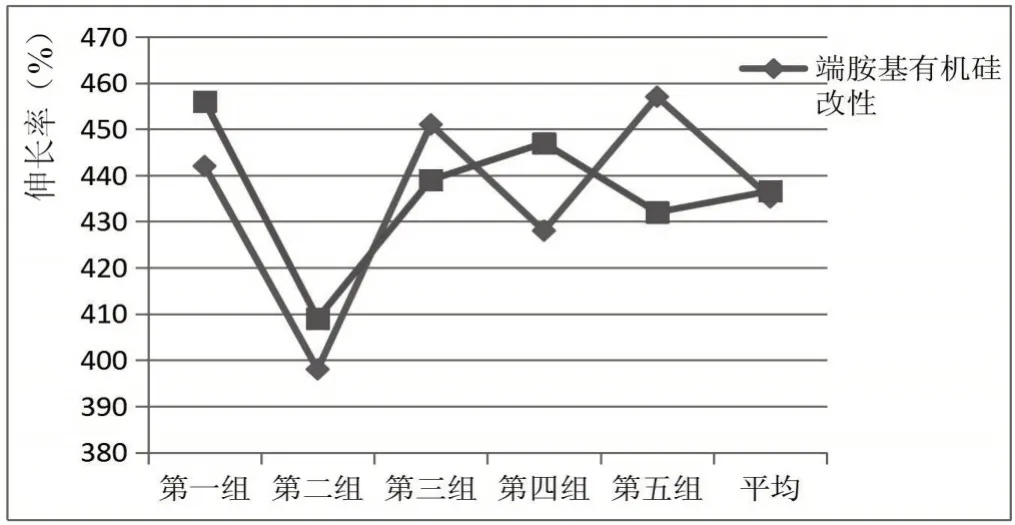

由表1以及圖1、圖2、圖3可知,在聚氨酯配方體系相同情況下,分別由端胺基有機硅和端羥基有機硅改性的聚氨酯樹脂平均皮膜模量、皮膜伸長率、皮膜拉伸強度基本相當,無明顯差異。

表1 兩種聚氨酯樹脂皮膜物性檢測結果

圖1 兩種聚氨酯樹脂皮膜模量對比

圖2 兩種聚氨酯樹脂皮膜伸長率對比

圖3 兩種聚氨酯樹脂皮膜拉伸強度對比

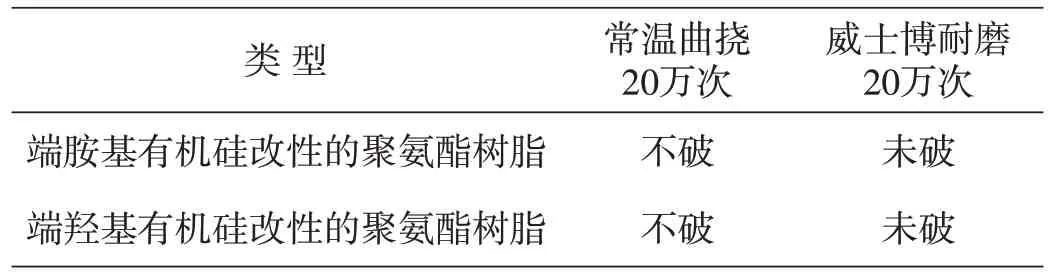

2.2 端胺基和端羥基有機硅改性的聚氨酯樹脂制備合成革物性對比

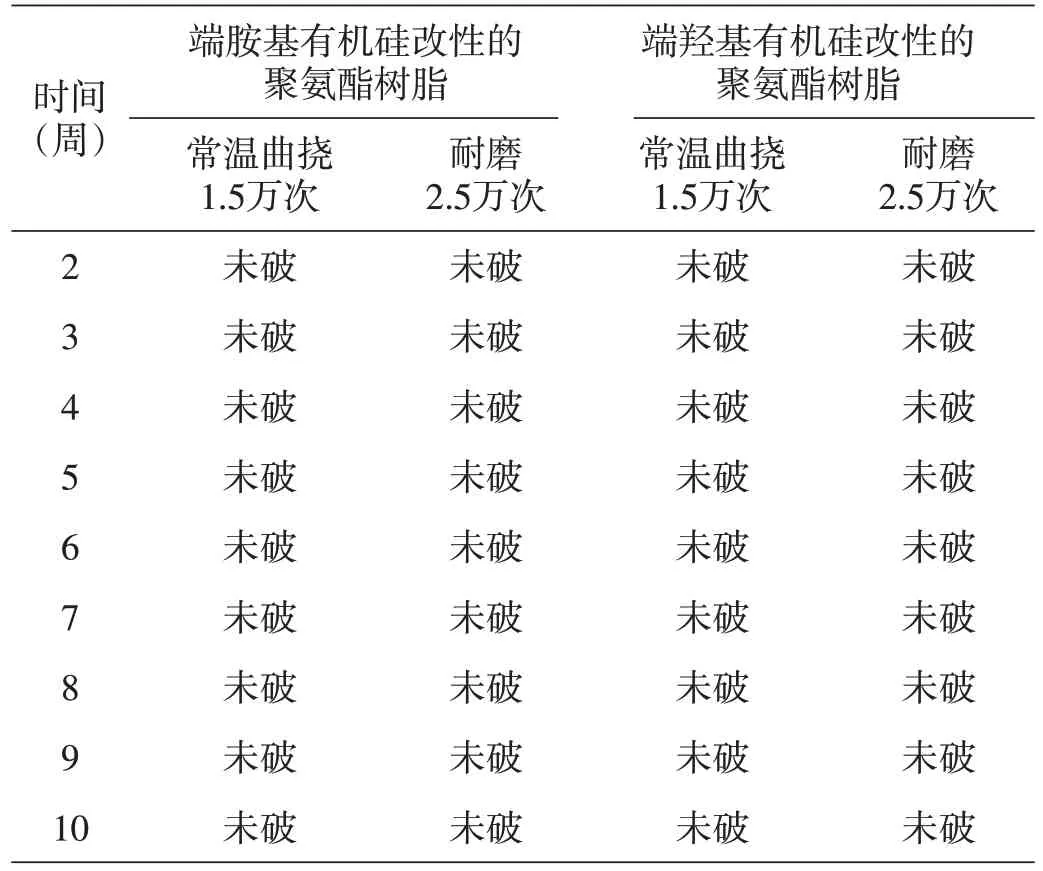

由表2可知,分別由端胺基有機硅和端羥基有機硅改性的聚氨酯樹脂,制備合成革后,在恒溫恒濕耐水解之前,檢測常溫曲撓和威士博耐磨,水平相當,無明顯差異,滿足設計要求。由表3可知,恒溫恒濕耐水解后,每周檢測常溫曲撓和威士博耐磨,水平相當,均滿足設計要求。

表2 恒溫恒濕耐水解前合成革物性檢測結果

表3 恒溫恒濕耐水解之后合成革物性檢測結果

2.3 顏料在端胺基和端羥基有機硅改性的聚氨酯樹脂中分散穩定性對比

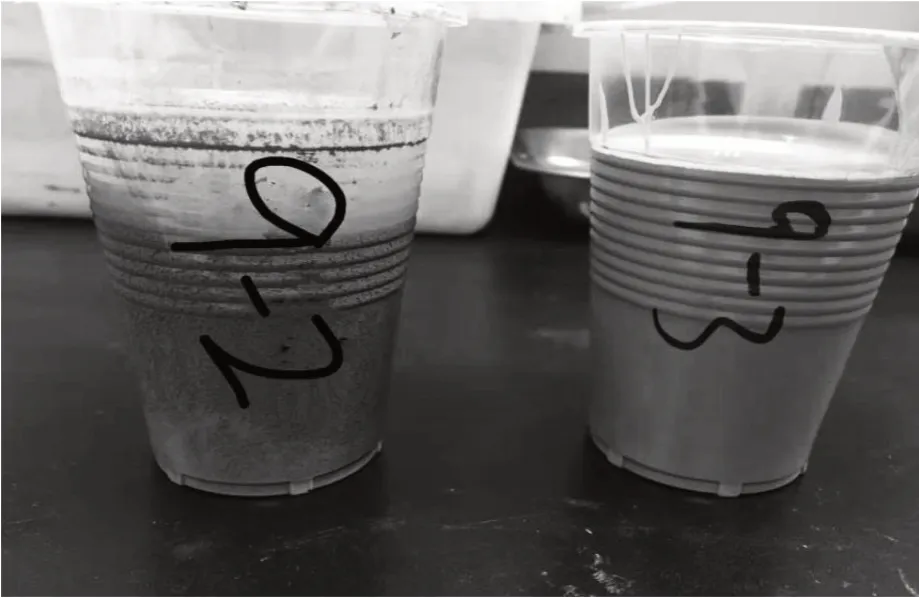

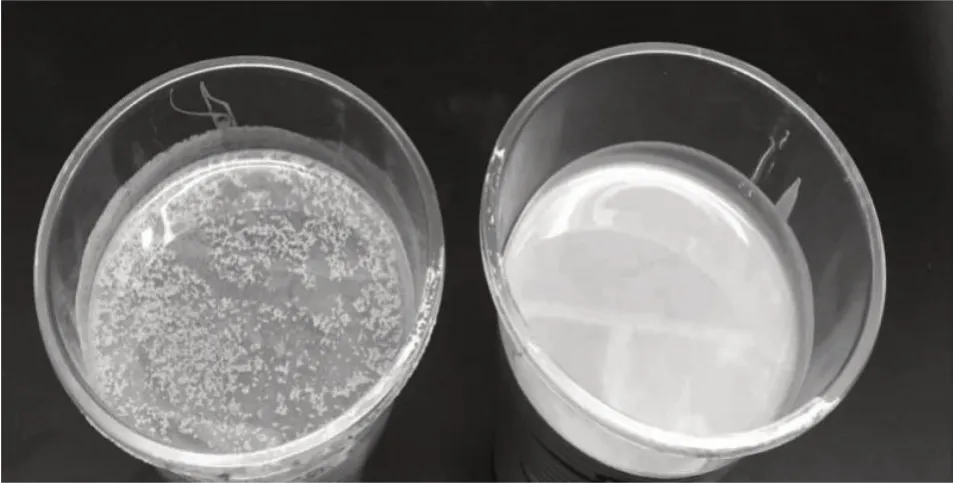

圖4中左邊9-2為端羥基有機硅改性的聚氨酯樹脂漿料,右邊9-3 為端胺基有機硅改性的聚氨酯樹脂漿料,二者均按相同溶劑比例稀釋,添加相同種類、相同量的顏料,攪拌分散均勻,在23℃、50%相對濕度環境下放置3天。由圖4可知,端胺基有機硅改性的聚氨酯樹脂,由于胺基硅油和異氰酸酯反應活性高,完全嵌段接枝進入聚氨酯分子鏈中,無未反應的單體硅油存在,胺基硅油和聚氨酯體系的相容性高,體系均一度高,顏料在里面分散穩定,放置3天,漿料均一性好,無分層現象。而端羥基有機硅改性的聚氨酯樹脂,由于羥基硅油的反應活性較胺基硅油的反應活性低很多,甚至比聚酯、聚醚等多元醇的反應活性低,羥基硅油無法完全反應,少量殘留的羥基硅油單體在體系中不溶,體系相容性低一些,體系極性的均一性不高,導致顏料在非均一體系中分散的穩定性不足,故9-2放置3天后漿料已經分層,無法正常使用,需要再次攪拌均勻才可以使用。由圖5可知,右邊端胺基有機硅改性的聚氨酯樹脂,顏料無漂浮,均一分散,而左邊端羥基有機硅改性的聚氨酯樹脂,顏料漂浮在表層,需要重新攪拌均勻才可以使用,原理同上。

圖4 從側面觀察顏料在兩種硅油改性的聚氨酯樹脂漿料中的分散狀態

圖5 從上面俯瞰觀察顏料在兩種硅油改性的聚氨酯樹脂中的分散狀態

3 結論

(1)與傳統的端羥基有機硅改性的聚氨酯樹脂相比,本研究采用端胺基有機硅改性合成革面層,用聚氨酯樹脂能夠提供類似的表面觸感,耐磨性能同樣優異。

(2)端胺基有機硅改性的聚氨酯樹脂與端羥基有機硅改性的聚氨酯樹脂相比,優勢在于顏料在其中攪拌均勻后,儲存更穩定,不易出現絮凝、泛粗、漂浮、分層等異常現象,便于后加工使用,生產可操作范圍更寬。