淺析單效蒸發(fā)器運(yùn)行中出現(xiàn)的問題及處理措施

王振宇,郭鵬飛,胡長江,余端,洪駿

(安徽浩悅環(huán)境科技有限責(zé)任公司,安徽合肥 231145)

某化工企業(yè)生產(chǎn)廢液經(jīng)催化氧化、酸堿中和、絮凝沉淀、板框壓濾后,采用單效外循環(huán)強(qiáng)制結(jié)晶蒸發(fā)器進(jìn)行蒸發(fā)脫鹽處理,蒸發(fā)器運(yùn)行初期,整體運(yùn)行平穩(wěn),一段時間后,由于蒸發(fā)器濃縮液不斷增加,廢液中總鹽和有機(jī)物含量逐漸升高,運(yùn)行過程中出現(xiàn)泡沫大、跑液、結(jié)垢等問題。本文根據(jù)蒸發(fā)器運(yùn)行工況,分析原因并提出處理措施,提高了蒸發(fā)器運(yùn)行效率,保障蒸發(fā)器運(yùn)行工況平穩(wěn)。

1 概述

1.1 單效蒸發(fā)器處置高鹽廢水工藝

某化工企業(yè)廢液經(jīng)催化氧化、酸堿中和、絮凝沉淀、板框壓濾后產(chǎn)生的高鹽廢水,經(jīng)單效蒸發(fā)器蒸發(fā)脫鹽后,餾分水采用鐵碳微電解工藝預(yù)處理后進(jìn)入生化工藝深度處理。高鹽廢水水質(zhì)情況如表1所示。

表1 高鹽廢水水質(zhì)情況

1.2 單效蒸發(fā)器運(yùn)行工藝

單效蒸發(fā)器由加熱器、氣液分離器、冷凝器、真空泵組成,其中加熱器與氣液分離器連接處使用強(qiáng)制循環(huán)泵將加熱后物料轉(zhuǎn)移至氣液分離器,物料在此階段進(jìn)行氣液分離,氣體經(jīng)真空泵引入冷凝器,冷凝后廢水泵入出水池;濃縮出現(xiàn)結(jié)晶鹽后,自分離器底部出料至離心機(jī)固液分離,濾液泵入氣液分離器中。加熱器采用蒸汽加熱,冷凝器冷卻用水采用生化出水。具體工藝流程見圖1。

圖1 高鹽廢水蒸發(fā)處理工藝流程圖

高鹽廢水經(jīng)蒸發(fā)器處理后,餾分水進(jìn)行鐵碳微電解/臭氧催化氧化預(yù)處理后進(jìn)行生化處理,蒸發(fā)器濃縮液水質(zhì)情況如表2。

表2 蒸發(fā)器濃縮液水質(zhì)情況

2 單效蒸發(fā)器運(yùn)行中出現(xiàn)的問題及處理措施

2.1 加熱器結(jié)垢

2.1.1 加熱器結(jié)垢的原因分析

正常運(yùn)行工況下,蒸汽溫度130℃~140℃,物料溫度可加熱至80℃~90℃,因高鹽廢水中含有一定濃度的鈣離子和鎂離子,鈣鎂離子與廢水中的SO,CO,HCO等陰離子形成難溶性化合物,在蒸發(fā)器列管內(nèi)壁結(jié)垢,導(dǎo)致蒸發(fā)器換熱效率降低,從而影響正常運(yùn)行。

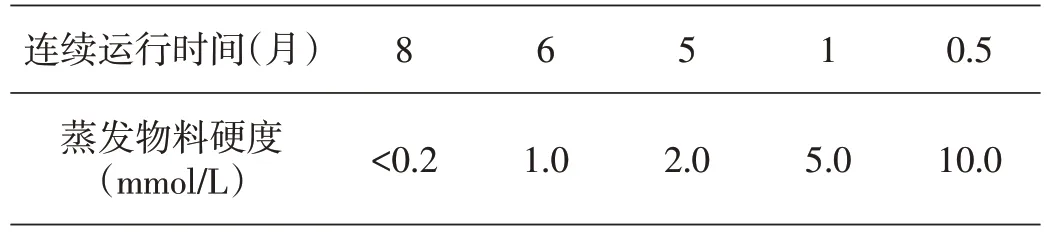

統(tǒng)計(jì)連續(xù)運(yùn)行時間與蒸發(fā)物料水質(zhì)硬度(以CaCO計(jì),mmol/L)的關(guān)系,如表3。

表3 蒸發(fā)物料水質(zhì)硬度與蒸發(fā)器連續(xù)運(yùn)行時間的關(guān)系

由表3可知,在蒸發(fā)物料硬度小于0.2 mmol/L 的情況下,蒸發(fā)器連續(xù)運(yùn)行達(dá)到8個月。隨著蒸發(fā)物料中硬度指標(biāo)的不斷升高,即鈣鎂離子濃度不斷增大,形成難溶于水的鹽垢(CaCO,MgCO,CaSO等)速度加快,連續(xù)運(yùn)行時間縮短。當(dāng)蒸發(fā)物料硬度≥10.0 mmol/L時,蒸發(fā)器連續(xù)運(yùn)行時間縮短至半個月,嚴(yán)重影響處理效率。

2.1.2 處理措施

運(yùn)行經(jīng)驗(yàn)表明:①當(dāng)蒸發(fā)物料硬度≤2.0 mmol/L時,蒸發(fā)器運(yùn)行平穩(wěn),隨著蒸發(fā)物料硬度的增加,可以使用磷酸鹽類藥劑控制蒸發(fā)物料進(jìn)水硬度。蒸發(fā)物料進(jìn)水硬度與磷酸三鈉添加量對應(yīng)關(guān)系如表4 所示(按照50 m/d進(jìn)水量計(jì)算)。

表4 進(jìn)水硬度與磷酸三鈉添加量的對應(yīng)關(guān)系

②當(dāng)蒸發(fā)器溫度與氣液分離器溫度相差超過15℃,或加熱器溫度隨蒸汽量的改變而波動較大時,應(yīng)檢查加熱器是否結(jié)垢或堵塞,若出現(xiàn)嚴(yán)重結(jié)垢,可添加化學(xué)清洗劑進(jìn)行浸泡清洗。

2.2 氣液分離器結(jié)鹽

2.2.1 氣液分離器結(jié)鹽的原因分析

氣液分離器頂部設(shè)置除沫器,內(nèi)部設(shè)置液位計(jì),隨著蒸發(fā)物料的不斷濃縮,有機(jī)物含量不斷增加,蒸發(fā)物料出現(xiàn)大量泡沫,除沫器在消泡過程中,因不斷接觸濃縮液,導(dǎo)致表面結(jié)鹽,對蒸發(fā)器運(yùn)行影響較大:①導(dǎo)致除沫器和液位計(jì)探頭結(jié)鹽,出現(xiàn)液位顯示不準(zhǔn)確,引發(fā)設(shè)備運(yùn)行異常;②縮小氣液分離器有效容積,降低處置產(chǎn)能。

2.2.2 處理措施

①當(dāng)分離器目鏡中顯示結(jié)鹽出現(xiàn)時,應(yīng)及時除鹽,同時延長離心機(jī)運(yùn)行時間和增加除鹽頻次。

②當(dāng)蒸發(fā)器氣液分離器目鏡結(jié)鹽嚴(yán)重時,設(shè)備應(yīng)停止運(yùn)行,打開分離器人孔,檢查分離器內(nèi)壁結(jié)鹽情況(鹽層高度、顏色),若鹽層厚度超過2 cm時,應(yīng)向蒸發(fā)器內(nèi)注入餾分水浸泡,同時開啟強(qiáng)制循環(huán),保障分離器內(nèi)壁結(jié)鹽溶解。

2.3 物料起泡

2.3.1 物料起泡的原因分析

強(qiáng)制循環(huán)泵將加熱后物料在加熱器與氣液分離器內(nèi)進(jìn)行循環(huán)換熱,換熱后蒸汽轉(zhuǎn)化為蒸汽冷凝水進(jìn)入出水池,氣液分離器定期排出濃縮液至結(jié)晶器,然后進(jìn)入離心機(jī)進(jìn)行固液分離。隨著蒸發(fā)物料的不斷濃縮,TDS含量可達(dá)400 000 mg/L,有機(jī)物含量增加,導(dǎo)致氣液分離器內(nèi)泡沫較大,對蒸發(fā)器運(yùn)行影響如下:

①影響氣液分離器的液位,導(dǎo)致液位顯示不準(zhǔn)確,同時操作人員通過目鏡難以準(zhǔn)確判斷液位,對進(jìn)出料的控制有影響。

②除沫器不能有效去除泡沫,部分泡沫隨著蒸汽進(jìn)入冷凝器,影響出水水質(zhì),增加生化系統(tǒng)處理負(fù)荷。

③固液分離難度增大,有機(jī)物含量高,使?jié)饪s液具有一定的黏稠性,離心機(jī)脫水難度大,影響結(jié)晶鹽的分離。

2.3.2 處理措施

①閃開/關(guān)排空閥,反復(fù)消泡,控制氣液分離器內(nèi)泡沫層高度。

②離心機(jī)出水槽內(nèi)采用水噴淋消泡,降低出料流量,控制出料時間。

③添加消泡劑,可選用有機(jī)硅類消泡劑消泡。

2.4 真空泵結(jié)垢

2.4.1 真空泵結(jié)垢的原因分析

真空泵在運(yùn)行過程中,隨著溫度的不斷升高,循環(huán)水中的CaHCO逐漸分解為難溶物CaCO,循環(huán)水中懸浮物在真空泵腔體內(nèi)沉積,難溶物附著于沉積物上,長期運(yùn)行后形成結(jié)垢。

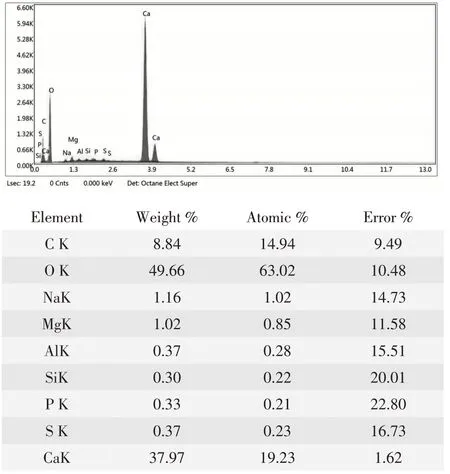

在真空泵清洗時,取樣檢測結(jié)垢物的能譜分析如下圖。

從能譜圖中Ca所形成的峰以及所占比重可以推斷出結(jié)垢物主要為CaCO。

2.4.2 處理措施

①保持真空泵循環(huán)冷卻水的更新,防止水質(zhì)中碳酸氫根或碳酸根的濃縮累積,減緩結(jié)垢的形成,或單獨(dú)設(shè)立軟水系統(tǒng)。

②控制蒸發(fā)器內(nèi)泡沫層高度,避免因泡沫夾帶導(dǎo)致蒸發(fā)物料進(jìn)入真空泵腔體內(nèi)。

③在真空泵進(jìn)水管路設(shè)置電子除垢儀,采用物理方法避免碳酸根同鈣離子結(jié)合,減緩垢的累積。

④出現(xiàn)真空泵結(jié)垢時,檢查真空泵循環(huán)水出水是否正常,確保對真空泵進(jìn)行徹底清洗。

3 結(jié)論

(1)針對單效外循環(huán)強(qiáng)制結(jié)晶蒸發(fā)器進(jìn)行蒸發(fā)脫鹽處理,需嚴(yán)格控制蒸發(fā)物料進(jìn)水硬度指標(biāo)在2.0 mmol/L以下,總鹽控制在40 000 mg/L以下,盡量降低蒸發(fā)物料中有機(jī)物含量。

(2)單效外循環(huán)強(qiáng)制結(jié)晶蒸發(fā)器若出現(xiàn)加熱器結(jié)垢、分離器結(jié)鹽、物料起泡、真空泵結(jié)垢等異常工況時,可按照所述處理措施進(jìn)行處理,確保蒸發(fā)器穩(wěn)定運(yùn)行。