碳纖維汽車頂蓋模壓成型模具設計開發

莊百亮, 徐 清, 韓賢勝, 吳 強, 陳欣呂, 朱文杰

(1.機械科學研究總院江蘇分院有限公司,江蘇 常州 213164;2.意特利(滁州)智能數控科技有限公司,安徽 滁州 239000)

0 引言

頂蓋作為消費人群直接接觸到的外覆蓋件, 品質要求較為苛刻,成型難度較大[1]。為了順應當下汽車輕量化設計的趨勢[2],在保證頂蓋使用強度的基礎上,采用復合材料代替鈑金材料,進行輕量化設計[3]。然而,復合材料在汽車行業中的大批量應用受到生產成本和效率的制約[4-5],復合材料制件成型涉及多方面的工藝技術, 包括模具設計與制造、工藝優化等,其中,模具結構和尺寸精度對制品成型質量和效率影響很大[6]。

本文針對奇瑞某車型頂蓋零件, 通過分析其結構特性,設計開發出碳纖維材質零件,并結合濕法模壓成型工藝技術特點及成型節拍要求(5min/件),開發制造出涵蓋兩個下模的頂蓋模具。

1 零件與工藝分析

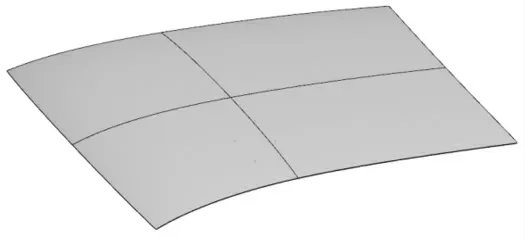

圖1 所示為奇瑞某車型頂蓋零件, 其外形尺寸為1319mm×1083.95mm×89.63mm,壁厚為2mm,成型節拍要求為5min/件。 基于模壓成型具有可重復性好、效率高、質量可靠等優點[7], 而頂蓋尺寸精度和表面精度要求較高, 本文通過設計開發出碳纖維頂蓋模壓成型模具,生產制造出符合要求的碳纖維頂蓋零件。模壓成型過程如圖2所示。

圖1 頂蓋零件圖

圖2 濕法模壓成型過程

2 模具結構設計

2.1 型芯、型腔設計

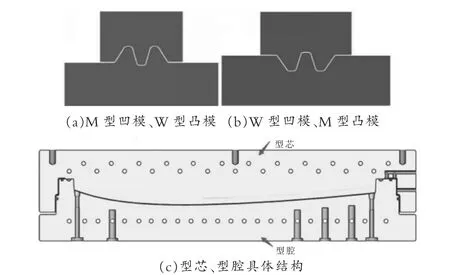

在模具設計過程中,劃分凹、凸模分模面時主要考慮到碳纖維布放置的難易程度、 定位的方便和可靠性等[8]。因頂蓋為雙拱形且采用濕法模壓工藝成型, 在零件成型前需要鋪上纖維布并噴涂液體樹脂,若采用圖3(a)方式放置零件,零件頂部液體樹脂會流向底部,導致頂部出現缺膠的現象,采用圖3(b)方式放置,零件四邊的液體雖仍會流向底部中心處, 但能夠通過上模將零件底部中心處的液體樹脂壓向四周,保證零件正常成型,具體型芯、型腔結構如圖3(c)所示。

圖3 凹凸模設置與型芯、型腔結構

2.2 熱膨脹補償分析

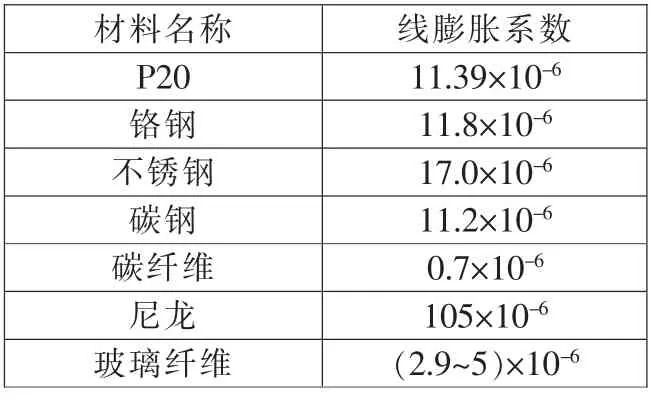

在固化過程中,隨著溫度的升高,模具會膨脹而使尺寸增大;在固化完成后降溫的過程中,模具和固化好的制件都會收縮,但如果模具材料與復合材料制件的熱膨脹系數不一致,就會導致制件和模具尺寸有偏差、制件變形等問題[8]。 因此,在選擇模具材料時,要綜合工藝、經濟適用性等對模具材料作出選擇[7]。 常用的模具加工材料及其線膨脹系數如表1所示。

表1 材料的線膨脹系數

通過綜合工藝、 經濟適用性等要求, 本模壓模具采用P20 材料。 考慮到P20材料與碳纖維材料的線膨脹系數差異較大,因此,在模具設計過程中要考慮結構補償,模具的熱膨脹補償為,

式中:Xm—模具尺寸;Xp—制品尺寸;αm—模具熱膨脹系數;αp—制件熱膨脹系數;Tgel—凝膠溫度;Tuse—使用溫度;Sr—樹脂收縮率。

將上述各參數代入式(1)中,即可求得模具的尺寸。

2.3 加熱、冷卻系統設計

在設計模具的加熱、冷卻系統時,管道中心位置距離型腔表面最小允許間隔為1.7d(d 為管道直徑),最大為3d[9],距離太近則使型腔壁面溫度不勻,當型腔內壓力大時,會使正對管道的型腔壁面壓潰變形。

如圖4 所示,本模壓模具的加熱、冷卻管道采用四進四出的形式,管道直徑均為19mm,由于零件為雙拱形,若采用普通直通式管道只能對頂部進行加熱冷卻, 對其他區域的加熱冷卻效果不佳, 因此本模具還設置了加熱冷卻水井, 其冷卻水井直徑為28mm, 各管道之間距離為52mm。 管道均勻分布,有利于提高加熱、冷卻效果。

圖4 加熱、冷卻系統

2.4 其他結構設計

(1)頂出結構。 本模具頂出系統位于模具下模,為了保證零件能夠平穩頂出,在零件周圍余料上共設置了10個Ф16 的頂桿,以防止直接頂在零件上,損壞零件外觀。頂桿大端上設有密封圈,以增強頂桿與型腔之間的密封性, 防止液體樹脂被壓入頂桿與型腔配合的間隙中液體樹脂固化而導致零件頂出困難, 具體結構如圖5 所示。

圖5 頂出結構

(2)排氣結構。根據濕法模壓成型工藝特點,模具需要鋪設纖維布和噴涂樹脂,合模后,需進行抽真空,抽出腔體內多余氣體,以防止纖維布之間出現氣泡,影響零件質量,因此在型芯上設置了兩個排氣管道,如圖6 所示。

圖6 排氣結構

(3)溢流結構。 為了保證零件的成型質量, 在成型前應準備足量的液體樹脂,當型芯型腔壓向纖維布與樹脂時, 多余的樹脂流入溢流槽中, 溢流槽設置在零件周圍一圈,如圖7 所示。

圖7 溢流結構

3 零件試制

在模具加工完成后,進行頂蓋零件的試制,并根據試制結果進行模具修正,直至試壓出合格的零件[10]。

(1)碳纖維布鋪層確定。 通過有限元軟件,對頂蓋模型進行模擬分析,確定最佳鋪層層數為6 層。由于汽車頂蓋在使用時將受到多個方向的作用力, 所以僅靠一種方向的纖維布無法滿足碳纖維汽車頂蓋對力學性能的要求。 因此,在滿足碳纖維布層數和厚度要求的基礎上,通過實驗,最終確認采用[1 層方格布/2 層±45°經編布/1 層平紋布/1 層±45°經編布/1 層平紋布]的鋪層方式。

(2)浸漬溫度確定。 由文獻可知[11],浸漬溫度為40℃時,樹脂浸漬纖維布的效果較好,樹脂可以滲透到下層纖維布中,此時更容易生產出質量良好的產品。

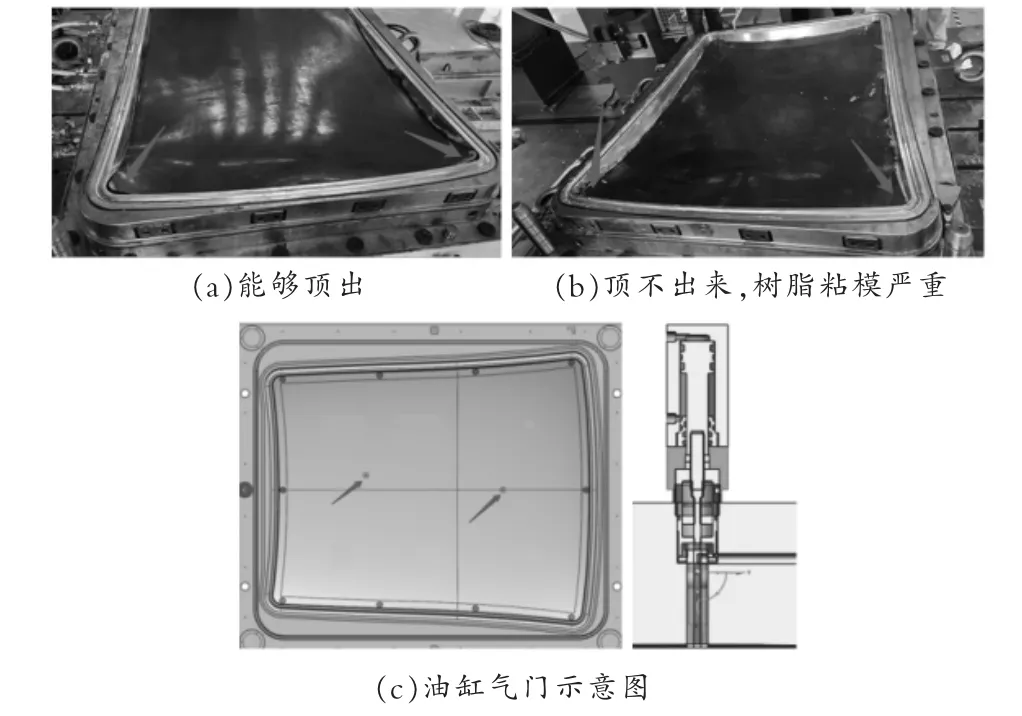

(3)零件試制。 在零件試制過程中,發現零件有時能夠頂出,有時頂出困難。 通過分析發現,這是因為頂蓋零件表面與型腔接觸區域大形成負壓導致的。因此,通過在下模增加2 處油缸氣門,破真空吹氣,使頂出問題得到解決,如圖8 所示。

圖8 零件問題及解決方案

經過多次試驗優化, 生產出符合要求的碳纖維汽車頂蓋如圖9 所示,生產節拍為4 分56 秒,滿足生產要求,這表明本模具設計方案是可行的。

圖9 合格零件

4 結論

本文通過對碳纖維汽車頂蓋模壓成型模具的型芯、型腔、加熱、冷卻系統等結構進行設計,根據濕法模壓成型原理,試制出碳纖維汽車頂蓋零件。針對試制過程中發生的零件頂出困難問題,對模具進行修正,最終制得質量合格的頂蓋產品,且生產節拍控制在5min 以內,表明模具結構與工藝可靠。