探頂煤機械手鉆孔特性分析及設計

謝 苗, 張云升, 劉 剛, 劉治翔, 劉 偉

(1.遼寧工程技術大學, 遼寧 阜新 123000; 2.中煤平朔集團井工一礦, 山西 朔州 036000)

0 引言

煤炭資源作為我國工業(yè)生產(chǎn)和居民生活的主要能源,在能源結構上占據(jù)主導地位。煤炭產(chǎn)出的效率和質量關系著我國煤炭行業(yè)振興以及國民經(jīng)濟的發(fā)展。 地下煤層分布錯綜復雜, 對于煤層厚度的勘探工作能有效提高開采效率,降低安全風險。目前頂板勘探工作依然以人工手持鉆機向頂板打錨桿的方式為主。但此種方法,一方面鉆探效率低下;另一方面作業(yè)時頂板時的碎煤脫落,易砸傷作業(yè)人員造成安全事故。 設計出一款能夠代替人工手動打桿的鉆機配套設備, 將對井下勘探速度的提升以及采礦風險的預防發(fā)揮作用。

韓韌[1]通過在鉆機上布置測振儀,提出一種時域信號下礦井鉆機隨鉆測振方法,實現(xiàn)巖性的自動適應性識別。劉明軍,李恒堂[2]基于GA 和BP 算法,建立巖性識別神經(jīng)網(wǎng)絡模型, 實現(xiàn)巖性的智能識別, 同時提高地質解釋精度,實現(xiàn)測井綜合柱狀圖的自動繪制。 郭淑英[3]研制一種新的識別不同巖層的鉆孔特征的頂板巖層探測儀, 有效降低了隨機信號而產(chǎn)生的干擾, 通過后續(xù)處理及信息比對確定煤巖特征。 劉少偉、朱乾坤[4]采用一種新方式,獲取鉆頭通過不同煤巖互層時的特征參數(shù), 通過后期信息比對,判斷煤巖性質。 張志虎,譚偉雄[5]針對不同類型巖石中影響因素占比分析,基于圖像識別基礎上,建立仿真判別模型,提高模型的準確性。

市面上常見的鉆機鉆頭材料為金剛石、硬質合金等。鉆機驅動形式大體分為:液壓驅動、氣動、電動三種,推力基本在10kN~20kN。 鉆機形式有手持式、架柱式等。

本文依據(jù)以上調研信息及具體工況, 在原有鉆機技術的基礎上進行配套設計,提出一款能夠適應巷道地形、動作靈活、可自移的坑道鉆機。

1 回采工作面鉆孔特性分析

本文研究背景的工作面煤巖基本特征為: 煤種為9煤,煤層中含有以軟巖為主的三層左右的夾矸,針對軟巖煤層及實際煤巖結構來看, 采用雙刃鉆桿鉆進能夠高效的完成探頂工作。通過對不同因素影響下的鉆桿鉆速、阻力等計算, 得到鉆速、 鉆進深度和鉆機轉速間的函數(shù)關系,為進一步鉆機選購及結構設計提供依據(jù)。

1.1 鉆孔破巖特性分析

(1)煤巖特性對鉆孔過程影響。錨桿打入煤巖的過程可分為兩個階段,首先,鉆頭依靠鉆機的推進力使煤巖局部應力超出其抗壓強度極限,造成表面破碎,使錨桿鉆頭壓入巖體, 再通過鉆機體提供的回轉力矩迫使鉆刃對煤巖打孔作業(yè)。之后進入第二階段,鉆頭鉆入煤巖體所產(chǎn)生的切屑從鉆孔排出。

在鉆桿對煤巖破壞時, 煤巖的彈塑性能力對鉆孔過程會產(chǎn)生一定影響, 彈塑性較強的煤巖受激勵時有較強的恢復能力,其對鉆機能量消耗相比于較脆的煤巖更大。并且鉆桿在鉆削彈性較大煤巖時, 由于回彈現(xiàn)象產(chǎn)生的反作用力造成的振動也更加明顯。對于煤巖的硬度而言,低硬度煤巖破碎時所需要的能量更低, 使得鉆孔作業(yè)更容易。煤巖的研磨性主要對鉆頭使用壽命有影響,研磨性越強,在同等推力和轉矩條件下對鉆頭的磨損更嚴重。

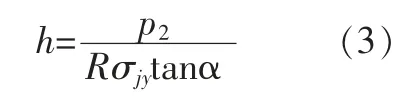

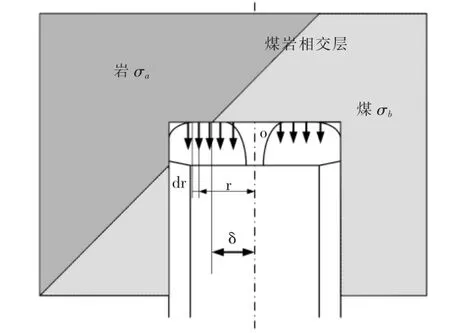

(2)錨桿鉆機鉆削速度分析。 如圖1 所示的,雙人鉆頭侵入煤巖時的受力分析(單側),鉆刃刃尖角α(°)、鉆刃在鉆孔平面的處的壓強p1(Pa)、破碎角θ1(°)。 在不考慮鉆頭所受摩擦力的基礎上, 單個鉆刃壓入巖層距離為h(m)時,鉆桿對巖層軸向力的大小p2(Pa)可由下式表示:

圖1 鉆頭鉆刃(單個)受力分析Fig.1 Force on the drill edge

式中:A—鉆頭侵入巖層部分的最大截面面積;R—鉆頭與煤巖接觸部分的近似半徑。

鉆桿對巖層的軸向壓力p2大于其抗壓強度極限σjy(Pa)時,壓入巖石表面距離h 的大可表示為:

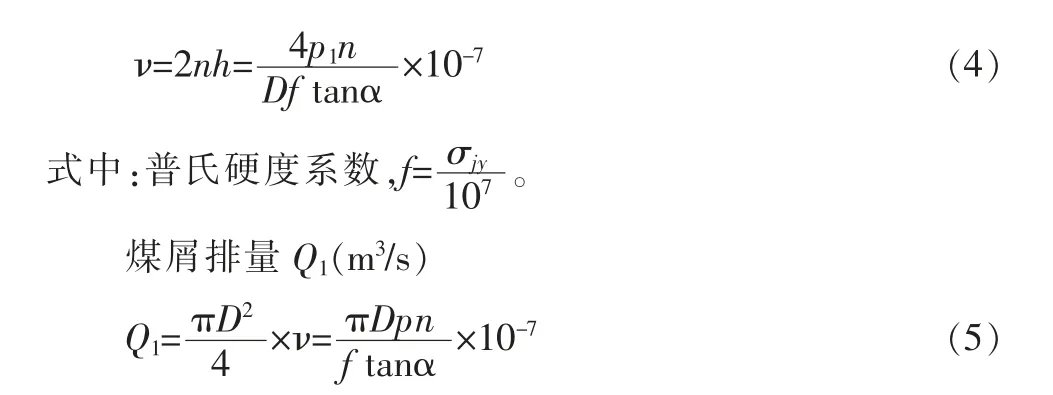

由上述分析可知,采用雙刃鉆頭打孔, 當鉆頭轉速為n (rad/min), 鉆度ν(m/s)為:

由式(4)、式(5)可以看出,煤巖鉆孔過程中鉆機存在最優(yōu)轉速,即在該轉速下,鉆機鉆速達到最大值。 超過該值時,由于鉆孔內部巖屑沒有及時排出,造成鉆孔堵塞影響鉆進效率。硬度是影響最優(yōu)轉入的因素之一,鉆較硬的煤巖時應適當降低轉速, 對于軟巖而言可以適當提高轉速,以提高鉆孔效率。

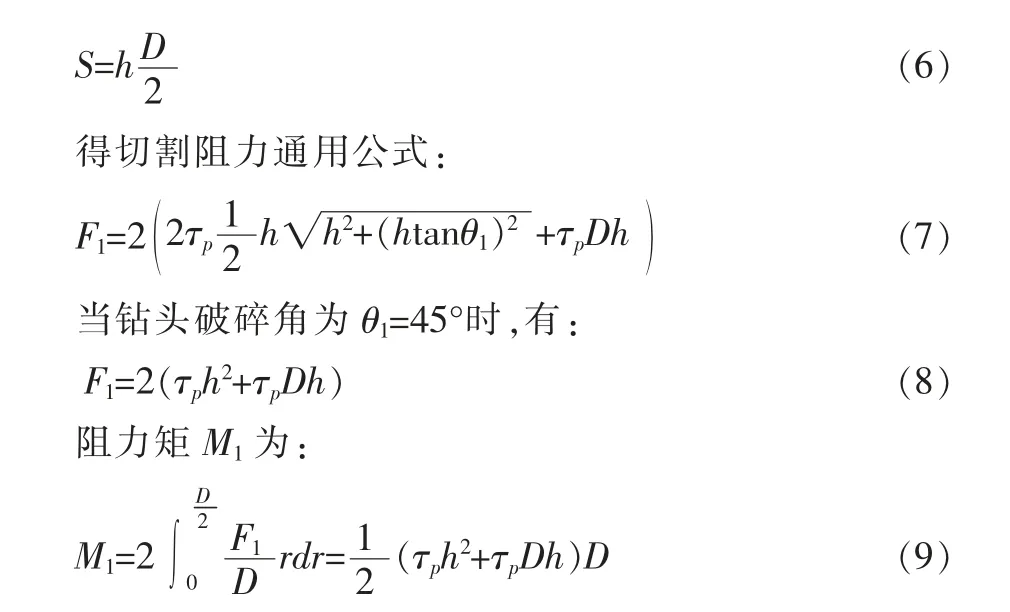

(3)雙刃鉆頭受力分析。圖2 中,鉆刃切割煤巖時所受到的切削阻力F1(N)、鉆頭側壁與孔壁間的摩擦阻力Ff(N)鉆頭打入煤巖距離為h 時、鉆頭與煤巖的接觸面S(m2)。由式:

圖2 雙刃鉆頭結構與切削受力情況Fig.2 Structure of double-edged bit and cutting force

式中:τp—煤巖剪切極限強度。

對該分析做以下假設:①鉆刃受力是均勻分布的。 ②單側鉆刃的作用范圍為鉆頭半徑。 ③忽略孔壁的摩擦, 只考慮鉆頭端部摩擦。

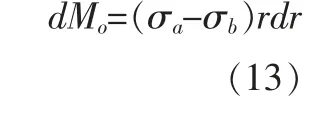

則由進給力F 所產(chǎn)生的阻力矩微分形式為:

圖3 鉆頭正面摩擦阻力分布圖Fig.3 Frictional resistance distribution on the front of the drill bit

1.2 鉆孔效率主要影響因素分析

本小節(jié)對鉆桿鉆削煤巖互層, 及隨鉆孔深度對鉆孔效率的影響結合示意圖進行分析。

(1)鉆頭通過煤巖互層影響因素分析。 鉆頭在煤巖互層打孔的過程中,由于煤與巖石力學性質不同,鉆桿受推力影響在煤巖交界處出現(xiàn)彎曲傾向產(chǎn)生振動。鉆桿狀態(tài)受交界處位置以鉆頭的相對位置影響。

式中:δ—鉆桿斷面與煤巖交界處到鉆桿中心距離 (m);M0—煤巖反作用力對鉆桿中心o 的力矩 (Nm);σa—巖石抗壓強度(N/m2);σb—煤抗壓強度(N/m2);

對o 點進行力矩計算:

圖4 煤巖互層情況下鉆頭的受力情況Fig.4 Forces exerted on the drill bit under the condition of coal and rock interbedding

由式(14)可知,當煤與巖石抗壓強度相差越大時鉆桿彎曲趨勢越明顯,

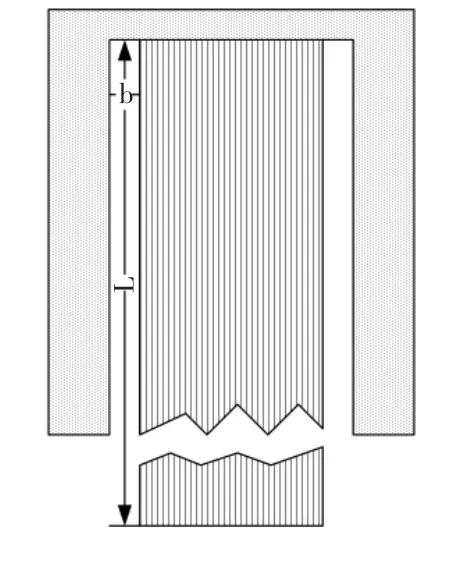

(2)孔壁間隙與鉆孔深度的影響。根據(jù)圖5 中所示可以得出鉆具沿軸線方向偏移的角度γ 為:

圖5 鉆桿與孔壁之間示意圖Fig.5 Schematic diagram between drill pipe and hole wall

式 中:b—孔 壁 間 隙(m);L—鉆孔深度(m)。

可以看出, 當鉆孔深度減小或孔壁間隙增大時偏移角度增大。 但錨桿剛度對鉆孔質量有著至關重要的影響, 錨桿直徑越小剛度越低, 在遇到較硬巖層時易與孔壁發(fā)生接觸。這時, 鉆桿彎曲強度e 可由以下公式表出:

2 回轉式探頂煤鉆機設計

2.1 總體方案及結構設計

為滿足特定環(huán)境需要, 設計一款能夠自移、 動作靈活、 方便收納的探頂煤鉆機。 通過特定巷道進行實地考察,選定合適鉆機后結合其工作方式進行配套設計。

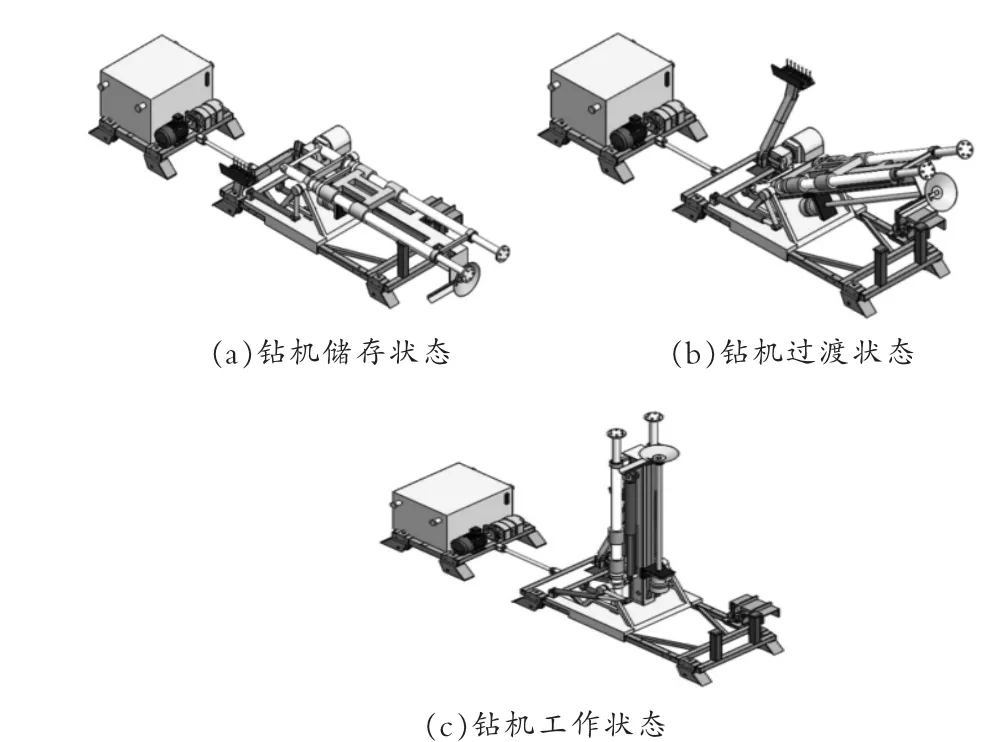

該回轉式探頂煤鉆機包括: 回轉機構、 輔助支撐機構、輔助定位機構、補償進給機構、鉆進進給機構、輔助制動穩(wěn)機機構和鉆具等基本部件組成。 其基本結構見圖6。

圖6 綜采工作面回采煤層旋轉式探頂煤坑道鉆機示意圖Fig.6 Schematic diagram of rotary top coal mining tunnel drilling machine in fully mechanized mining face

2.2 探頂煤鉆機工作原理

起初, 設備鉆探部組件沿行走底座方向水平放置依托輔助支撐底座對鉆探部組件進行支撐, 操作臺折疊置于牽引部行走底座上, 牽引部行走底座一側液壓馬達通過減速器與銷排配合。 此時整機為儲存狀態(tài),所占的體積最小。

開始工作, 啟動電機, 動力部組件上的液壓馬達開始工作,將操作臺提起到合適位置,操作手柄使得牽引部液壓馬達工作,牽引設備向前移動。 待到鉆孔位置時停止前進,搬動牽引部行走底座上的卡軌器,完成設備初步定位。

此時通過操作臺控制翻轉油缸的搖桿來完成鉆探部組件由水平狀態(tài)開始旋轉, 在豎直時停止并由回轉支架上的限位槽輔助固定,鉆機豎直。

接下來操作定位油缸使得回轉支架及上方鉆探組件小范圍水平移動,確定工作位置。 操縱支承油缸伸出,使得頂緊裝置頂緊,設備穩(wěn)定。

下一步,操作補償油缸手柄驅動油缸導軌向上運動,完成對鉆機高度補償。 然后,打開鉆機供液開關,手柄操作推進油缸伸縮帶動鏈條從而帶動鉆機托板進行移動,實現(xiàn)對頂板鉆探工作,見圖7。

圖7 坑道鉆機工作流程圖Fig.7 Flow chart of tunnel drilling machine

鉆機的鉆機體上設置有拉伸位移傳感器, 將其一端固定在鉆機導軌一側另一端固定在鉆機托板上, 記錄托板往返單次的位移增量, 根據(jù)傳感器傳遞過來信號的變化和排渣裝置排渣情況確定是否達到鉆探位置, 在根據(jù)拉伸位移傳感器輸出的信號來得出鉆孔深度, 從而完成煤層深度的測量。

2.3 關鍵結構有限元分析

(1)鉆機底盤結構分析。行走底盤有相似的兩部分組成,其主體結構由方鋼焊接,重量輕且穩(wěn)定。 在有限元軟件Workbench 中對其預加15.25kN 力進行分析。 得到應力云圖見圖8。

圖8 鉆進體底盤應力云圖Fig.8 Drilling body chassis stress cloud diagram

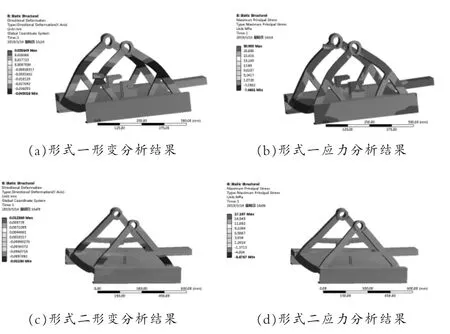

(2)支承架結構分析。支撐架是保證該設備穩(wěn)定以及實現(xiàn)鉆機翻轉固定的重要部分。 設計時對支承架有如下兩種設計方案, 并分別對兩種情況預先施加6.7kN 載荷進行結果比對。

從分析結果可知,形式二受力狀態(tài)明顯優(yōu)于前者。

圖9 旋轉支架形變及應力分析Fig.9 Stress cloud diagram of rotating support

3 結束語

本文通過對軟巖類煤巖性質分析研究雙刃鉆頭在該條件下的受力情況。 結合分析結果及實際工況完成了回轉式探頂煤鉆機鉆的設計。 依據(jù)該條件下鉆削煤巖對鉆機的實際要求,選取合適鉆機,之后依照鉆機主要參數(shù)及形式進行配套設計, 進而提出一種針對回踩巷道的行走式鉆探裝置,最后結合ansys 分析軟件對配套結構進行優(yōu)化,減小應力集中現(xiàn)象,確定結構合理性和方案可行性。