干法脫硫、SCR脫硝在鎂鈣磚燒成用隧道窯煙氣治理中的應用

陳 晶 張 杰 鄧云波 盧一科 劉 欣 張 藝

北京中航天業科技有限公司 北京 100041

鎂鈣磚是以氧化鎂和氧化鈣為主要化學組成的復合耐火材料,是一種更為環保的鎂鉻磚替代品[1]。因鎂鈣磚多以工業石蠟作為結合劑[2],所以,在鎂鈣磚的燒成過程中,會揮發出含有石蠟的煙氣,環保治理難度大。傳統做法采用堿液噴淋,煙氣中含有的粉塵、二氧化硫和石蠟經水洗后進入廢液排放。此方法并不能去除氮氧化物[3],而且水洗后的廢水含有凝結的石蠟、粉塵,十分易于黏結并堵塞管道和設備,使產生的廢水無法回收處理,帶來了二次污染。

近年來,隨著環保要求的不斷提高,國家和地方政府相繼更新了針對工業爐窯的環保標準[4]。對于遼寧省這樣耐火材料行業集中的地區,還出臺了針對本行業的《鎂質耐火材料工業大氣污染物排放標準》(DB 21/3011—2018),其中,標準提出了如隧道窯的粉塵濃度應≤30 mg·m-3、二氧化硫濃度應≤50 mg·m-3、氮氧化物排放濃度應≤100 mg·m-3;對于一些重點地區甚至還要求粉塵濃度應≤10 mg·m-3、二氧化硫濃度應≤35 mg·m-3、氮氧化物排放濃度應≤50 mg·m-3的排放標準。

傳統的堿洗法并不能滿足最新的環保要求,而且煙氣中含有的石蠟對于除塵濾袋和脫硝催化劑都有不利影響,不能直接照搬電廠常用的選擇性催化還原(簡稱SCR)脫硝和布袋除塵工藝。針對鎂鈣磚的生產工藝,為了消除石蠟對后端設備的不利影響,可采用在隧道窯后端加焚燒爐的方式去除石蠟。通過高溫焚燒促進石蠟分解,燃燒后的高溫煙氣再經過兩級換熱降至280~350℃后進行脫硫、脫硝、除塵。隧道窯多采用天然氣作為燃料,在磚坯燒成的過程中還會有一部分含鎂、鈣氧化物的粉塵產生,若直接進行SCR處理容易引起催化劑中毒,因此,要采取先脫硫除塵再脫硝的工藝。

在本文中,介紹了實現鎂鈣磚燒成用隧道窯煙氣超低排放的處理工藝:干法脫硫+金屬濾筒除塵+SCR脫硝工藝,以及該工藝的工程應用實例。

1 干法脫硫

干法脫硫是指利用超細的碳酸氫鈉粉末作為脫硫劑,在煙氣溫度高于140℃的條件下,碳酸氫鈉粉末在高溫煙氣的作用下分解出高活性Na2CO3和CO2;活性強的Na2CO3與煙道內煙氣中的SO2及其他酸性介質充分接觸發生化學反應后被吸收凈化。脫硫后粉狀顆粒產物隨氣流進入除塵器捕集去除。

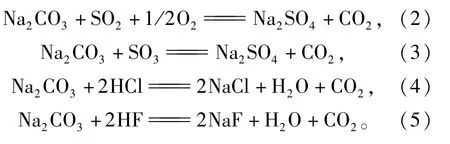

當碳酸氫鈉粉同SO2、H2SO3反應生成干粉產物,整個反應分為氣相、固相反應。在>140℃下NaHCO3分解生成Na2CO3、H2O和CO2:

新產生的Na2CO3在生成瞬間有高的反應活性[5],可自發地與煙氣中的酸性污染物進行下列反應:

高活性的Na2CO3不僅能夠快速吸附SO2、HCl、HF等酸性物質,對石蠟未完全焚燒產物、重金屬也有很好的吸附能力,可以實現污染物的聯合去除。采用鈉基干法脫硫工藝(簡稱SDS),SO2去除效率大于90%。

2 金屬濾筒除塵

一般除塵器濾袋使用溫度需低于240℃。在煙氣溫度高于240℃或煙氣的腐蝕性比較強的工況下,可以使用金屬濾筒作為濾材。

金屬濾筒是以316L不銹鋼為原料,通過纖維集束拉拔,真空燒結工藝制成的纖維氈。微米級的不銹鋼纖維直徑均勻,性能優異,形成三維迷宮式梯度孔徑結構的多孔材料。以不銹鋼纖維為濾料制成的濾筒具有表面平整、光潔、過濾精度和過濾效率高、低壓降、耐高溫、耐腐蝕等特點[6]。采用金屬濾筒為濾料的除塵器可以應用于高溫、高硬度或腐蝕性粉塵的工況。在過濾風速小于1 m·min-1的條件下,除塵器系統阻力小于800 Pa,出口粉塵濃度小于10 mg·m-3。

3 SCR脫硝

隧道窯燒成溫度一般高于1 000℃,高溫條件下空氣中的氮會氧化生成氮氧化物,導致氮氧化物排放濃度較高,一般可達300 mg·m-3以上。選擇性非催化還原(簡稱SNCR)工藝脫硝效率一般為50%~60%,并不能滿足超低排放的要求,因此需要采用SCR脫硝工藝。

SCR脫硝是指在催化劑的作用下,煙氣中的NOx與氨可以在300~400℃條件下發生還原反應,生成氮氣和水。其主要的化學反應如下:

SCR脫硝效率一般可達90%以上,其中,催化劑是保證脫硝效率的重要條件。常用的脫硝催化劑是以五氧化二釩為活性成分、二氧化鈦為載體的催化劑,適用的溫度區間為300~400℃。同時,催化劑還需要注意防止中毒[7],包括堿金屬、砷、硫酸氫銨引起的催化劑中毒,導致催化劑失效。進入催化劑的煙氣應當首先去除這些容易引發催化劑中毒的物質,才能保證催化劑的化學壽命和穩定的脫硝效果。

4 干法脫硫SCR脫硝工程應用實例

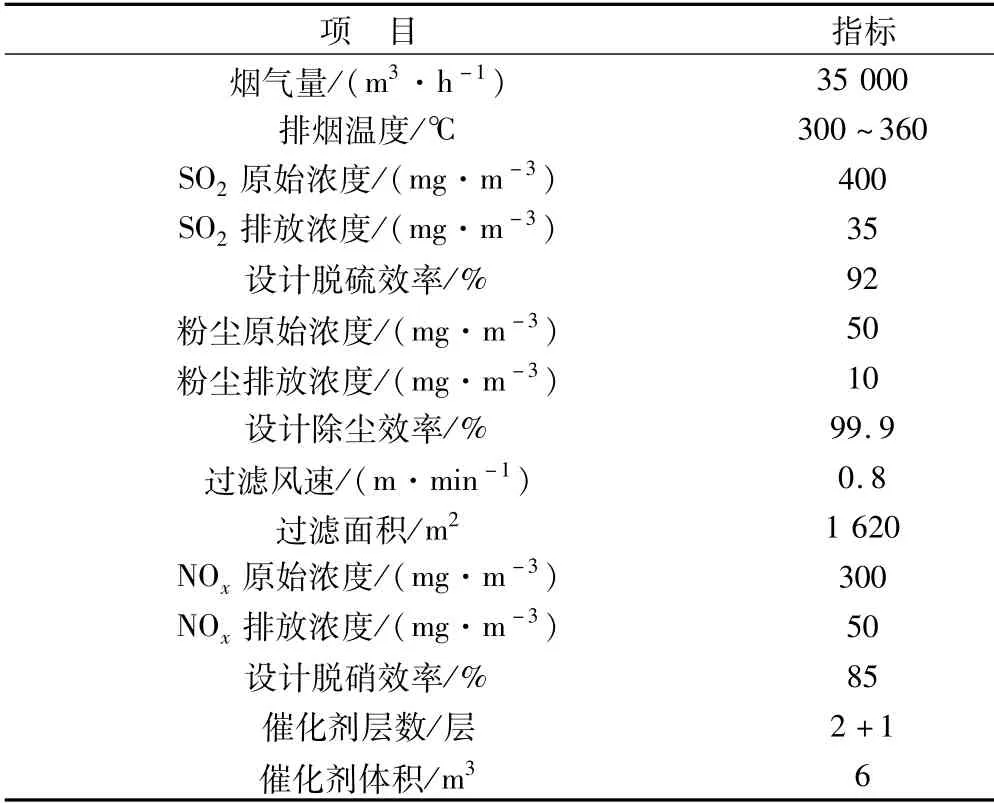

山西某耐火材料生產企業建有2條長度為128.8 m的隧道窯,燒成溫度為1 500~1 600℃,燃料主要為天然氣和焦爐煤氣,生產的主要產品為鎂鈣磚,年產量約為70 000 t。鎂鈣磚的結合劑是石蠟,含量約為3%(w)。兩條隧道窯的煙氣匯總處理,設計處理煙氣量為35 000 m3·h-1,煙氣溫度300~360℃,隧道窯原始排放的粉塵、二氧化硫和氮氧化物的濃度分別為50、400和300 mg·m-3。根據超低排放的要求,粉塵、二氧化硫和氮氧化物的排放濃度分別要求達到10、35和50 mg·m-3。

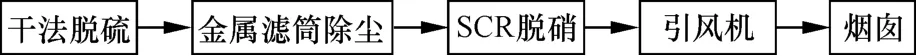

根據企業的煙氣特點和生產工況,設計采用干法脫硫+金屬濾袋除塵+SCR脫硝聯合處理工藝,工藝流程示意圖如圖1所示。

圖1 隧道窯煙氣脫硫脫硝除塵流程示意圖

噴入的脫硫劑小蘇打在高溫煙氣的加熱作用下,被激活迅速分解形成多孔狀的碳酸鈉。煙氣中的二氧化硫、石蠟未燃盡物、粉塵等污染物首先被噴入的脫硫劑吸附捕集后進入除塵器。除塵器采用金屬濾筒作為濾材,原煙氣中帶有的粉塵等污染物和脫硫劑一起被截留在濾筒表面,干凈的煙氣透過濾材從濾筒中間匯入除塵器上箱體并排出。這時的煙氣中二氧化硫和粉塵已被去除,煙氣中的氮氧化物則進入除塵后端的脫硝反應器。

本項目使用尿素作為脫硝還原劑,小蘇打為脫硫劑,濾材為不銹鋼金屬濾筒。外購的袋裝尿素首先制備成40%(w)左右的尿素溶液,通過邏輯控制計量噴入SCR反應器前煙道內,利用煙道內的高溫煙氣使尿素熱解產生氨氣,并通過煙道內的混風裝置使氨氣與煙氣中的氮氧化物在到達催化劑表面前混合均勻,在催化劑的作用下,氮氧化物被還原成氮氣和水。經過脫硫脫硝除塵后的煙氣由引風機排出。本項目詳細設計參數見表1。

表1 隧道窯煙氣脫硫脫硝除塵設計參數

自2020年4月投運以來連續運行了半年,出口排放的粉塵、二氧化硫和氮氧化物的濃度分別可以達到10、20和40 mg·m-3以下,污染物去除效果好。

本技術方案的優點在于:1)采用干法脫硫技術,無廢水、無有色煙羽及煙囪腐蝕問題;2)采用干法脫硫,能夠協同處理酸性氣體、重金屬、粉塵、石蠟等有害物質,有利于后端工藝;3)采用金屬濾筒作為除塵器濾材,能夠耐受300℃以上的高溫,并且具有極好的耐腐蝕性;4)采用SCR脫硝,脫硝效率高,且前端的脫硫和除塵已經去除了對催化劑有害的物質,能夠保證脫硝催化劑的正常化學壽命,脫硝效果穩定;5)整套工藝的系統溫降低,排口煙氣高于露點,煙囪沒有腐蝕問題,且排口煙氣也可根據廠區需要進行熱能回收,實現能源的可回收利用。

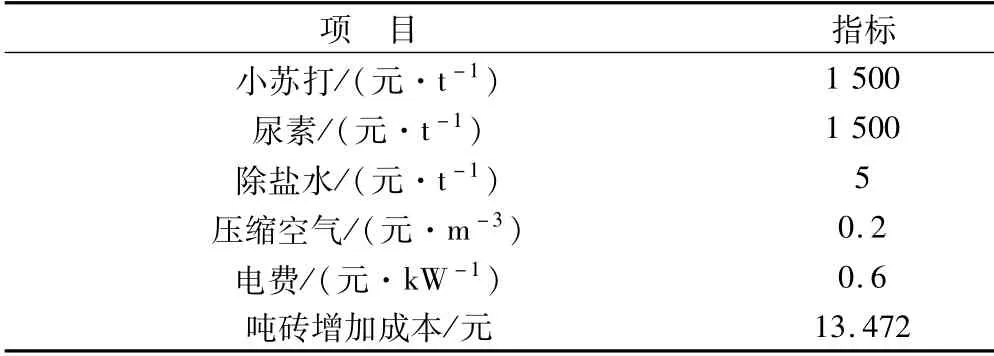

在設計工況下,本系統每小時需要消耗脫硫劑(小蘇打)0.033 5 t、脫硝劑(尿素)0.006 t、水(除鹽水)0.006 t,電耗99.9 kW,每小時需要消耗壓縮空氣18 m3,環保設施運行成本每小時為117.88元;各原料單價以及噸磚增加成本見表2。按照鎂鈣磚年產量70 000 t,年運行時間8 000 h計,噸磚成本增加約13.5元,在企業的承受范圍之內。

表2 各原料單價以及噸磚增加成本

5 結語

干法脫硫SCR脫硝工藝可以用于處理鎂鈣磚隧道窯煙氣治理,有效避免了含有堿金屬和石蠟的粉塵對脫硝催化劑化學壽命的影響,保證二氧化硫、粉塵、氮氧化物都能夠滿足超低排放的標準。金屬濾材的選用能夠更好地適應工況煙溫的波動情況。本工藝布局合理,系統溫降低,排煙溫度高,沒有煙囪腐蝕和有色煙羽等次生問題,同時煙氣余熱具有回收價值。

采用本工藝后,噸磚成本增加約13.5元,但實現二氧化硫、粉塵和氮氧化物的年減排量分別為102.2、11.2和70 t,具有較高的經濟性和環保性。