激光熔覆不銹鋼立柱用鐵基合金粉末的開發與驗證

楊帆,李陽,郎坤,田洪芳,宋健

1.山東能源重裝集團大族再制造有限公司 山東新泰 271222

2.山東東華裝備再制造有限公司 山東泰安 271000

1 序言

液壓支架是煤礦井下開采的主要支護設備,而立柱是支架的核心部件。由于立柱長期負載工作在腐蝕介質中,因此對其耐磨損及耐蝕性有較高要求。礦井所使用的立柱主要采用電鍍工藝、包覆工藝及激光熔覆技術對其表面進行防腐及耐磨提升[1]。

通過電鍍工藝制造的立柱存在鍍層易脫落、使用壽命短、可修復次數少以及污染環境等缺點。因為電鍍層局部損壞即需整體維修,所以電鍍強化不銹鋼立柱的使用壽命僅為1~1.5年,同時電鍍硬鉻層一旦出現起皮、脫皮現象,乳化液即會直接腐蝕立柱基體表面,進而出現立柱與配套缸體之間的漏液、竄液,加重腐蝕及磨損進程,影響立柱的繼續使用和后續再制造,一般經2~3次維修后必須報廢。

作為進口工藝產品,包覆不銹鋼立柱采用在立柱外包覆不銹鋼薄板的方法加工而成,不銹鋼層與基體之間是通過滾壓獲得的物理結合,因此結合強度較小,一般有2年左右的使用壽命。使用中如若出現脫落、起皺、磕碰等局部損壞,即可能導致立柱漏液、竄液等問題,立柱將無法繼續使用,且無法維修。該種立柱性價比相對較低,不利于礦井的全面推廣使用。

激光熔覆立柱是利用高能量激光束將不銹鋼合金粉末熔覆在立柱的活柱上,從而得到耐磨損、耐腐蝕、抗沖擊的高性能涂層。該技術是目前提高立柱性能的最新表面處理技術之一,同時代替傳統電鍍工藝,消除了電鍍污染,實現了綠色生產,可顯著延長立柱的使用壽命。

激光熔覆工藝過程短暫而復雜,是一個非平衡的驟冷驟熱過程,涉及了移動熔池、復雜的熱傳導及相變過程。目前,激光熔覆不銹鋼立柱獲得了卓有成效的應用及性能優化的長足發展,且研究工作的重點是熔覆設備優化升級、熔覆動力學、合金材料配比、熔覆缺陷控制以及結合強度等[2-7]。本文進行了激光熔覆不銹鋼立柱用鐵基合金粉末的開發及驗證,集中檢測分析了批次合金粉末的流動性、松裝密度、表面形貌等物理性能,并通過對熔覆過程特點、成形性能來驗證和優化合金粉末,期望獲得可以有效提升不銹鋼立柱表面硬度、耐腐蝕性能的合金粉末。

2 試驗過程

2.1 試驗材料

激光熔覆用基材為27SiMn材質的液壓支架立柱母材,其化學成分見表1。熔覆粉末粒度為-100~+270目(0.15~0.045mm),為FeCrNiBSi多組元合金粉末,其化學成分見表2。

表1 27SiMn鋼化學成分(質量分數) (%)

表2 合金粉末的化學成分(質量分數) (%)

2.2 試驗方法

(1)合金粉末物理性能檢測 根據G B/T 1482—2010《金屬粉末 流動性的測定 標準漏斗法(霍爾流速計)》測定合金粉末的流動性,采用電子天平稱量合金粉末,用霍爾流速計檢測粉末的流動性,精確到±0.1s,檢測5次取平均值;采用漏斗法進行松裝密度的測量,粉末稱量精確到0.01g,檢測3次取平均值;采用蔡司EVO-10MA電子顯微鏡及牛津能譜儀進行合金粉末顯微形貌及粒度分布的的檢測。

(2)激光熔覆及性能檢測 采用6.0k W半導體光纖耦合激光加工系統,矩形光斑大小為14mm×3mm,對母材為27SiMn鋼的液壓支架立柱進行多道搭接激光熔覆,激光功率為5.5~6.0kW,掃描線速度為8~10mm/s,搭接率為30%~50%;送粉采用大容量重力送粉器,調節送粉流量30~50g/min,過程嚴格控制,以保障熔覆厚度的均勻性。熔覆表面經機械加工后截取弧面試樣φ100mm×150mm進行標準中性鹽霧試驗(試驗箱溫度35℃±2℃,飽和箱溫度37℃±2℃,鹽霧沉降率1.2mL/80cm2·h)。在機械加工的熔覆層表面,采用便攜式硬度計進行硬度分布檢測。

3 結果討論

3.1 合金粉末的物理性能

合金粉末開發采用的制備方法為霧化法,氣霧化屬于二流霧化,通過窄口徑噴嘴高速噴出氮氣等惰性氣體形成高壓射流,沖擊熔化金屬液流,直接將液體金屬碎化成細小的金屬液滴,再經過冷卻形成合金粉末[8]。制粉過程中氣霧化介質的冷卻速率、氣霧化壓力的大小,直接影響到金屬粉末的粒度分布、表面形貌以及金屬粉末的成分。另外,過熱度也是影響霧化制粉性能的關鍵因素,它是指熔融金屬的溫度與其熔點溫度的差值。過熱度主要影響金屬熔液的表面張力黏度[9]。但與水霧化相比,氣霧化制備的金屬粉末含氧量更低,顆粒形貌規則性高,粒徑分布可控,大多數金屬粉末呈球形或近球形,更適合制造高性能的合金粉末。

表3 為3批次合金粉末的流動性及松裝密度,1#合金粉末的流動性較差,且松裝密度值較低,相應的熔覆過程煙塵較大,易出現堵粉現象。在送粉流量相同的條件下,熔覆層厚度相對較小,要獲得預期厚度則需加大送粉流量,但熔覆成形表面易出現砂眼,這是送粉不均勻導致的熔覆缺陷。2#合金粉末的熔覆宏觀表征最為穩定,表現在送粉流暢性好,熔覆表面平整,熔覆火焰及煙塵較小。3#合金粉末的流動性及松裝密度大小較1#合金粉末優、較2#合金粉末差,熔覆過程的火焰大小適中,熔覆表面平整。

表3 粉末流動性及松裝密度檢測

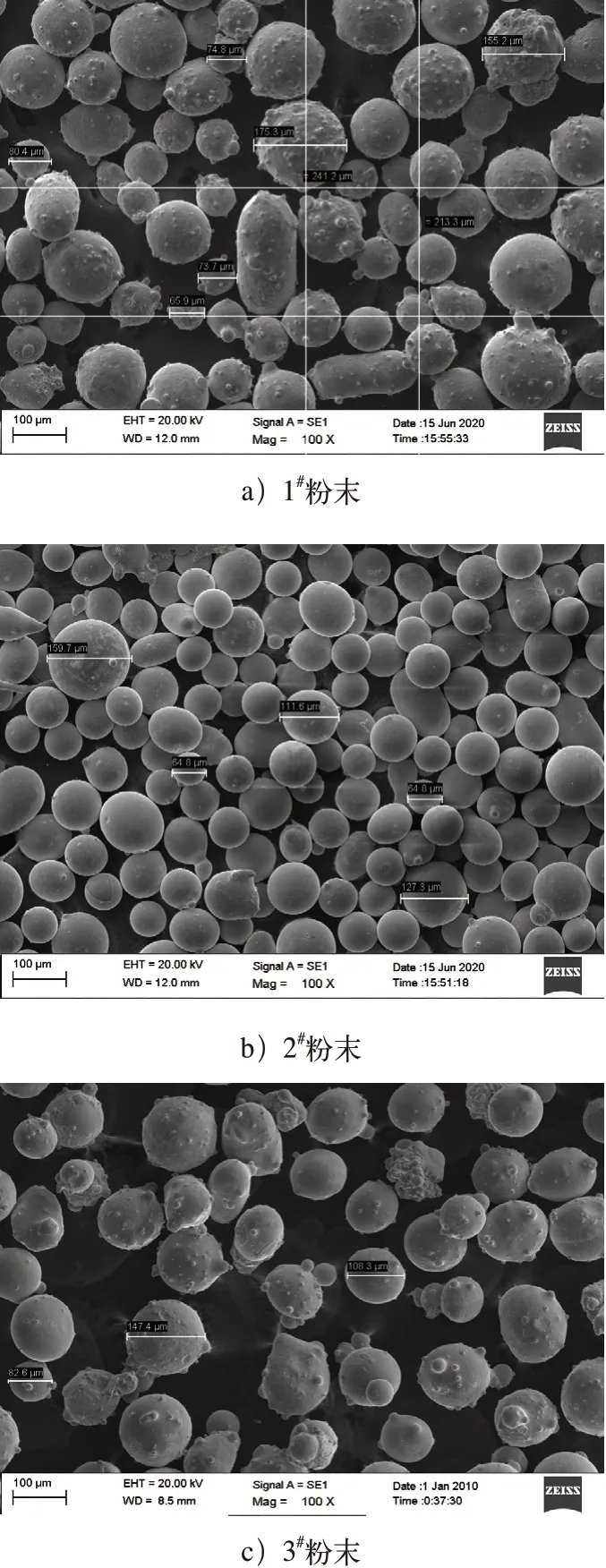

合金粉末的顆粒球形度、氧含量、成分均勻性及窄粒度分布是衡量合金粉末質量優劣的關鍵參數,而與國外先進技術相比,國內合金粉末生產技術需要進一步提升。圖1所示為對應表3的各批次合金粉末的表面形貌及粒徑分布情況。從圖1可以看出,1#合金粉末球形度欠佳,顆粒多呈不規則的橢球狀,其上分布有大量衛星球,粒度分布不均勻,為70~240μm,形狀的不規則和表面的不圓滑,降低了合金粉末的流動性。同樣,因為合金粉末顆粒形狀不規則、表面吸附重及粒度分布不均勻,降低了松裝密度。相比1#合金粉末,2#合金粉末顆粒球形度更佳,表面基本無衛星球吸附,且粒度分布較為均勻,大大提升了合金粉末送粉過程的均勻性和穩定性。由于表面吸附少,比表面積小,因此可有效降低熔覆過程中的火焰及煙塵。3#合金粉末較1#合金粉末顆粒表面吸附衛星球少,但有顆粒黏連,且顆粒形狀規則性較差,因此流動性及松裝密度都較2#合金粉末差。相關文獻[7]指出,在制粉相關條件相同的前提下,熔融態金屬液的表面張力及黏度越大,制得的球形金屬粉末越多,粉末的粒度越大;熔融態金屬液的表面張力及黏度越小,制得的金屬粉末的球形度相對較差,粒度越小。

圖1 各批次合金粉末形貌(100×)

3.2 合金粉末的成分分布

對各批次合金粉末顆粒進行微區成分檢測,圖2是合金粉末微區成分檢測取點,表4~表6為相應1#、2#、3#合金粉末顆粒表面成分檢測數據。

圖2 對合金粉末進行微區成分檢測取點

表4 為1#合金粉末的不同顆粒表面成分分布,可見Si、Cr、Ni、Mo元素分布均存在較高的不均勻性,表5、表6合金粉末的不同顆粒表面成分分布較為均勻,對8次檢測結果取平均值,可見二者成分含量差異不顯著,其中2#合金粉末的Si、Mn、Ni含量較高,3#合金粉末的Cr、Fe、Mo較高。經過計算,表5中2#合金粉末的各元素成分方差值較小,說明表5的數據穩定性要遠超表6數據,即2#合金粉末的成分分布均勻性更好。

表4 1#合金粉末顆粒的微區成分(質量分數) (%)

表5 2#合金粉末顆粒的微區成分(質量分數) (%)

表6 3#合金粉末顆粒的微區成分(質量分數) (%)

3.3 合金粉末的激光熔覆性能

表7 為3批次合金粉末進行激光熔覆后的表面硬度,1#表面硬度均勻性較低,這與合金粉末的成分分布均勻性直接相關,單點硬度值較高,最高點達57.5HRC,這與Cr等對硬度有貢獻的元素含量局部偏高有關;雖然3#熔覆層平均硬度值最高,但2#合金粉末的硬度分布均勻性最佳,對提升不銹鋼立柱表面的整體耐磨性能有益。

表7 三批次合金粉末激光熔覆表面硬度 (HRC)

對3種合金粉末的激光熔覆試樣進行中性鹽霧試驗,96h后的表面腐蝕效果如圖3所示。1#試樣表面銹蝕較為嚴重,隨著時間推進,腐蝕點面積增大,以單點銹蝕點為發展中心銹蝕液在立柱熔覆表面流淌;2#試樣表面銹蝕較少且輕微;3#試樣表面銹蝕痕跡面積較大,但發展進程不顯著。激光熔覆層暴露在鹽霧環境中,裸露金屬表面首先與氧氣接觸后生成致密的(FeCr)2O3薄膜即鈍化膜,在空氣中一旦膜體受損還可以自愈,但在鹽霧環境中鈍化膜一旦出現缺口,Cl-就會迅速打通腐蝕通道進而加快腐蝕。表面熔覆層成分偏析將會導致鈍化膜的不均勻性,顯著降低熔覆層的耐腐蝕性能[7]。由于合金粉末在熔覆成形過程中存在成分組織遺傳性,所以合金粉末的成分偏析將對熔覆層的耐腐蝕性能產生極大的影響。

圖3 中性鹽霧試驗96h后的表面腐蝕效果

4 結束語

合金粉末的開發以應用效果為最終目標,針對液壓支架立柱激光熔覆行業來說,耐腐蝕性能和硬度控制已經成為最基本和最直接的成品接收考核指標。本文對開發的3批次合金粉末進行物理性能檢測及激光熔覆驗證,結果發現,2#合金粉末具備最佳使用效果,即合金粉末的顆粒表面形貌和粒度分布決定著其流動性及松裝密度,進而影響熔覆過程的送粉均勻性、熔覆飛濺程度和火焰大小,合金粉末顆粒的成分分布也是影響激光熔覆成形后的表面硬度分布、耐腐蝕性能基本因素。