雙相不銹鋼與奧氏體不銹鋼的焊接工藝研究

常清芝

中國核工業二三建設有限公司 北京 101300

1 序言

20世紀70年代以來雙相不銹鋼作為耐局部腐蝕的結構材料,其應用和開發極其迅速,不論作為耐中性氯離子的應力腐蝕材料、耐氯化物的孔蝕與縫隙腐蝕材料等的腐蝕疲勞材料,還是在其他別的方面,雙相不銹鋼憑借其組織結構上的優點,已取代了304L、316L,甚至904L等奧氏體不銹鋼。隨著工業的發展,雙相不銹鋼被廣泛應用于石油化工設備、海水與廢水處理設備、輸油輸氣管線、造紙機械等工業領域,近年來也被研究用于橋梁承重結構領域,發展前景良好。在排氣、輸水、廢氣與廢液處理等工程中,由于服役環境嚴苛,所以對材料局部耐蝕性要求很高,國內某項目使用X2CrNiMoCuN25-6-3雙相不銹鋼用于這些系統并與奧氏體不銹鋼進行連接。

2 雙相不銹鋼與奧氏體不銹鋼的焊接性

雙相不銹鋼和奧氏體不銹鋼的差異主要體現在組織結構上。雙相不銹鋼由鐵素體和奧氏體兩相組成,因此其性能便同時兼具鐵素體和奧氏體不銹鋼的性能特性,即將鐵素體不銹鋼強度高、塑性好、耐腐蝕等特點與奧氏體不銹鋼所具有的良好韌性和焊接性相結合。與奧氏體不銹鋼相比,雙相不銹鋼強度高且耐晶間腐蝕和耐氯化物應力腐蝕明顯提高。

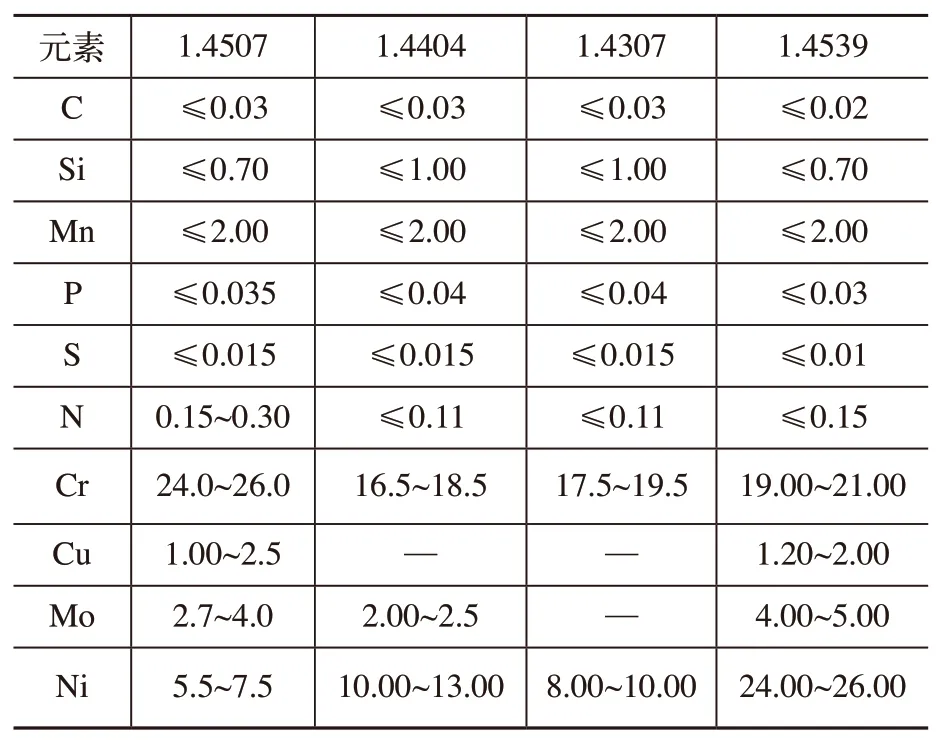

X2CrNiMoCuN25-6-3雙相不銹鋼其在歐洲標準BS EN 10216-5—2021[1]中鋼號編碼是1.4507(以下稱1.4507);其在海水和其他含氯化物環境下具有出色的耐點蝕和縫隙腐蝕,臨界點蝕溫度超過50℃,延展性和沖擊強度在室溫和零度以下的溫度結合耐磨性高,耐侵蝕和汽蝕。1.4507與奧氏體不銹鋼化學成分見表1。

表1 1.4507與奧氏體不銹鋼的化學成分(質量分數)(%)

從表1中可以看出,雙相不銹鋼1.4507為高Cr低Ni鋼,且N、Mo含量也明顯高于奧氏體不銹鋼。Cr、Mo、N是影響鋼點蝕性能的主要元素。按照耐孔蝕當量指數(PREN)評價綜合耐蝕性能,其值越高,抗局部孔蝕能力越強。

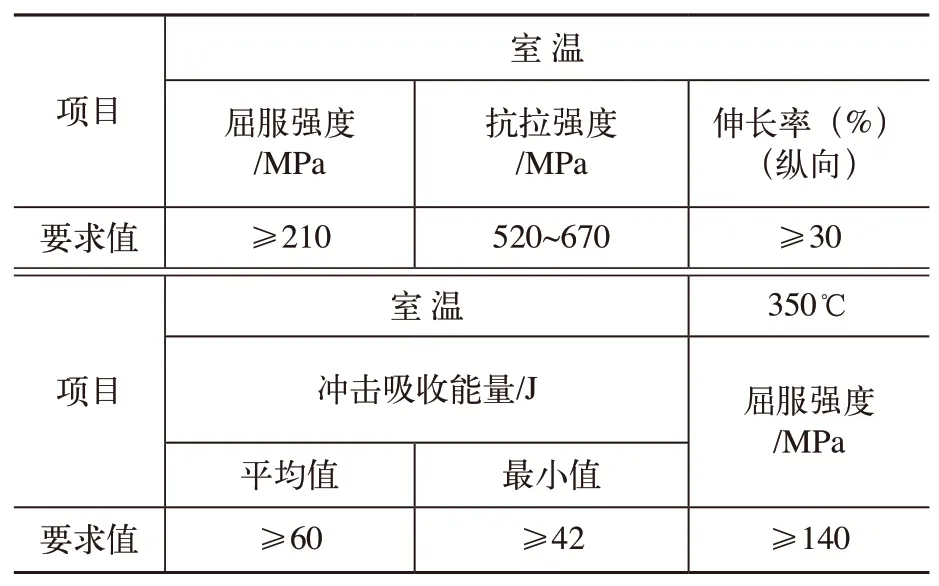

由此可知,在抗腐蝕方面,特別是介質環境比較惡劣的條件下,其耐縫隙腐蝕、點蝕和耐氯化物應力腐蝕性能也優于奧氏體不銹鋼。1.4507雙相不銹鋼與奧氏體不銹鋼的力學性能見表2。

表2 1.4507雙相不銹鋼與奧氏體不銹鋼的力學性能

由表2可以看出,1.4507力學性能遠優于奧氏體不銹鋼,其屈服強度高于奧氏體不銹鋼一倍以上,抗拉強度也明顯高于奧氏體不銹鋼。

雙相不銹鋼1.4507與奧氏體不銹鋼一樣,對焊接方法的選擇沒有特殊要求,一般焊接方法都可以選用。兩者不足之處:一是奧氏體不銹鋼的熱裂紋敏感性較大;二是雙相不銹鋼1.4507焊接接頭因σ相的析出,會使接頭脆化,性能變差。因此焊接時盡量選用小的熱輸入。

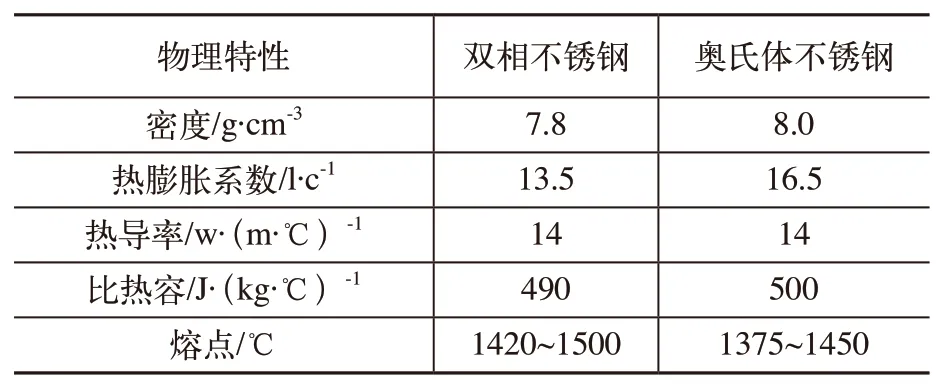

雙相不銹鋼1.4507與奧氏體不銹鋼進行焊接時,按照標準ISO 15608—2005[3]鋼分組原則屬于異種鋼焊接。因成分、組織、性能的差異,異種鋼在焊接高溫作用下,會發生有別于同種鋼焊接特點。主要體現在以下幾方面:①接頭中存在化學成分的不均勻性:接頭金屬成分是由填充金屬成分、母材金屬成分及其熔合比所確定。雙相不銹鋼和奧氏體不銹鋼的物理性能存在差異(見表3[4]),在相同熱量作用下,其兩側母材熔化金屬量不同。焊接時在稀釋作用下,熔敷金屬和母材熔化區的成分發生變化,這就導致焊縫-母材、焊縫-焊縫本身的成分不均勻。成分差異越大,不均勻性也越大。②接頭熔合區組織的不均勻性:雙相不銹鋼中含有大量鐵素體,而奧氏體不銹鋼鐵素體含量很少,在焊接熱循環以及成分不均勻的雙重作用下,接頭內各區域形成不同組織結構,甚至個別區域還會出現復雜的組織結構。③性能不均勻:成分、組織差異,導致性能的差異。例如:雙相不銹鋼和奧氏體不銹鋼Cr、Ni含量差距會造成碳遷移,形成增脫碳層,使接頭高溫持久強度和塑性降低。④應力狀態不均勻:雙相不銹鋼熱膨脹系數比奧氏體不銹鋼系數小,熱膨脹系數不同引起塑性區域不同,產生應力就不同。

表3 雙相不銹鋼和奧氏體不銹鋼物理常數

3 焊接中出現的問題及預防措施

因接頭組織、成分、性能、應力不均勻性的影響,接頭易出現下述焊接缺陷。

3.1 焊接接頭脆化

在焊接過程中長時間高溫熱作用下,由于高Cr、Mo含量的影響以及組織特性鐵素體相的影響,所以奧氏體-鐵素體相界和鐵素體內會出現σ相,造成脆化。與此同時,鐵素體相在一定溫度范圍內是不穩定的,會析出對接頭塑性、韌性和抗腐蝕性有害的高鉻碳化物、金屬間化合物以及σ相,從而使接頭性能變差,易脆變,因此需采取以下措施進行控制。

1)焊接工作溫度控制在250℃以下[2]。

2)選用利于奧氏體穩定的Ni、N含量高的焊材,以促進鐵素體向奧氏體轉變,但是N含量不能超過0.035%,這是因為過高的N含量可能促使焊縫中氣孔的形成。

3)控制冷卻速度。由于冷卻速度快會導致鐵素體向奧氏體的轉變被遏制,鐵素體含量增高,因此應適當進行緩慢冷卻。

3.2 熱裂紋

焊接接頭產生熱裂紋的原因主要有:①奧氏體不銹鋼與雙相不銹鋼相比,線膨脹系數大,在局部加熱和冷卻條件下,接頭處熱脹冷縮易形成較大的拉應力。②奧氏體不銹鋼易形成方向性強的柱狀晶組織,促使形成晶間液膜。③有害元素S、P等易形成低熔點共晶成分。④元素遷移,碳化鉻等金屬化合物的大量析出偏聚,導致熱裂紋產生。

為防止裂紋的產生,可采取如下措施。

1)控制材料(母材、焊材)中的C、S、P等有害元素的含量。

2)選用小的焊接熱輸入。

3)層間溫度不宜過高。

4)選擇合理的焊接接頭形式和焊接順序,以便減小焊接應力。

5)選用高Mo焊材。

4 焊接工藝試驗

現場存在φ60.3m m×3.2m m、φ33.4m m×2.6mm、φ21.3mm×2.6mm、φ13.7mm×2.6mm 4種規格焊道,按照覆蓋原則選取規格為φ33.4mm×2.6mm、φ13.7mm×2.6mm進行工藝試驗。這里以規格為φ33.4mm×2.6mm雙相不銹鋼1.4507和奧氏體不銹鋼1.4404為例,進行焊接工藝試驗說明。

4.1 焊接方法的選擇

由于現場為小管徑薄壁厚坡口,TIG焊具有低電流下電弧穩定,焊縫成形良好,焊接熔池易于控制等特點,便于單面焊雙面成形,因此采用TIG焊接方法。

4.2 焊材的選擇

正確選擇焊接材料是異種鋼焊接的關鍵,為此根據母材性能,參考ANSI AWS A5.9[5]標準初步選擇ER309L焊絲。選用的ER309L焊絲的化學成分及力學性能應符合ANSI AWS A5.9[5]和RCC-M 2007[6]標準要求,詳見表4、表5。

表4 ER309L焊絲化學成分(質量分數 ) (%)

表5 ER309L焊絲熔敷金屬力學性能

4.3 材料的準備

按照BS EN 10216-5—2021[1]要求選用母材材料,試件長度應≥150mm,工藝評定理化試驗要求進行拉伸、彎曲、金相檢測等,因此試件截取的數量應滿足理化試驗的取樣要求,至少8個試件。焊接前對焊縫及相鄰區域的母材所有表面進行徹底清理,去除表面污垢和油脂,焊縫粗糙的邊緣應用細磨光機打磨。

4.4 坡口準備

坡口加工應采用機械加工制備。由于金屬焊接時,焊接熔池具有流動性差、黏滯性強和熔透深度較小特性,為保障焊縫全焊透,并無燒穿的危險,同時方便焊工更好地控制電弧以及焊接熔池和熔渣的流動,所以坡口角度應足夠寬。具體坡口尺寸如圖1所示。

圖1 坡口形式

4.5 焊接參數的選擇

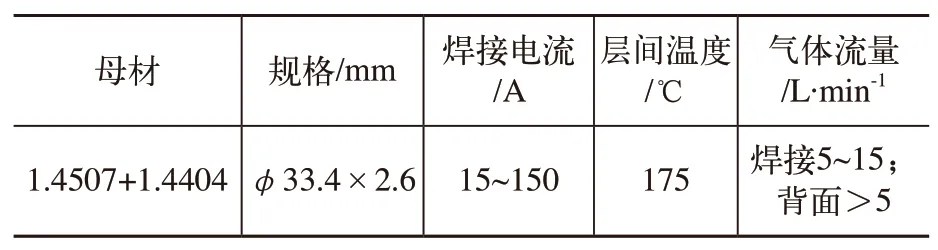

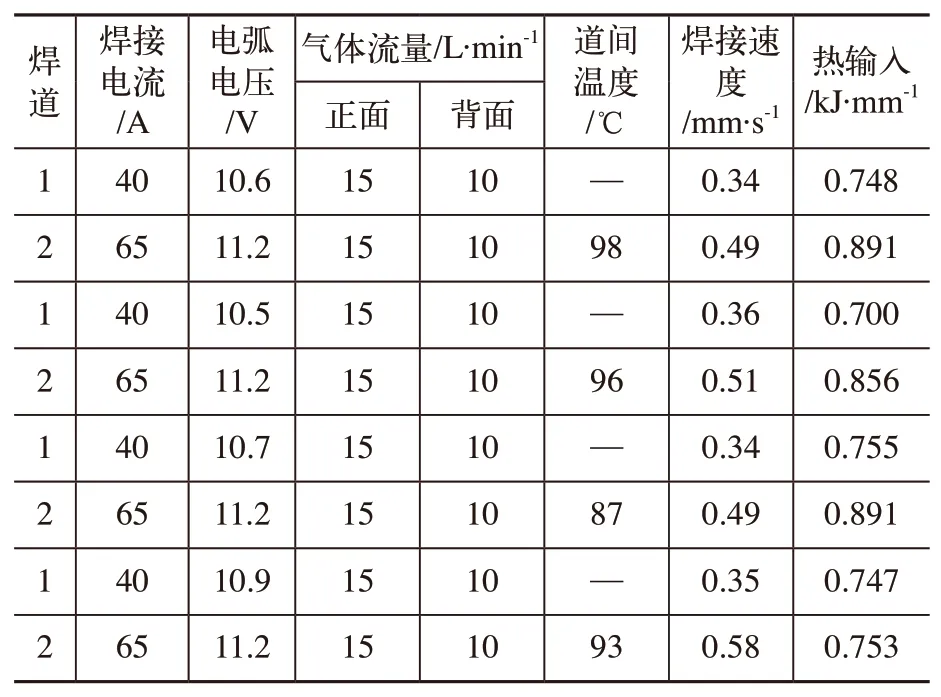

雙相不銹鋼和奧氏體不銹鋼焊接時參數選擇應嚴格遵循控制工作溫度和熱輸入要求,初步擬定的焊接參數見表6,焊道如圖2所示。

表6 焊接參數

圖2 焊道示意

4.6 焊接

規格為φ33.4mm×2.6mm的異種鋼管道TIG焊接,采用對接雙層焊(1層打底+1層填充蓋面),保護氣體為99.99%Ar。焊接時需注意控制層間溫度和熱輸入,冷卻時需適當緩冷。實際的焊接參數見表7。

表7 實際的焊接參數

5 焊接接頭試驗

5.1 無損檢測

焊接完成的試件要進行無損檢測,包括外觀檢測、液體滲透檢測、射線檢測,并符合RCCM 2007[6]標準的要求,見表8。

表8 無損檢測

5.2 理化檢驗

理化性能檢驗包括化學成分分析、彎曲試驗(面彎、背彎)、橫向拉伸試驗、金相檢驗。檢驗結果符合RCCM 2007[6]標準要求,見表9。

表9 理化檢驗

金相檢驗采用三氯化鐵鹽酸水溶液浸蝕,焊接接頭宏觀金相、微觀金相如圖3~圖6所示。從圖中可以看出,焊縫與母材熔合良好,未見顯微裂紋和沉淀物。

圖3 宏觀金相

圖4 焊縫組織

圖5 1.4404側熔合線附近顯微組織

圖6 1.4507側熔合線附近顯微組織

6 結束語

1)實踐證明,對于雙相不銹鋼和奧氏體不銹鋼異種鋼焊接,選用ER309L不銹鋼焊絲焊接是可行的,并且所選擇的焊接參數能確保接頭焊縫的各項性能滿足技術要求,保障了焊接接頭的質量。同時為新材料的工藝試驗積累了一定經驗。

2)嚴格控制焊接參數、合理控制熱輸入、適當地緩慢冷卻,可以使焊接接頭具有良好的接頭組織,無有害金屬沉淀物生成。