后裝式壓縮垃圾車翻轉機構轉臂輕量化

秦東晨,胡朋磊,王婷婷,何寄平

(1.鄭州大學機械工程學院,河南 鄭州 450000;2.鄭州宇通重工有限公司,河南 鄭州 450000)

1 前言

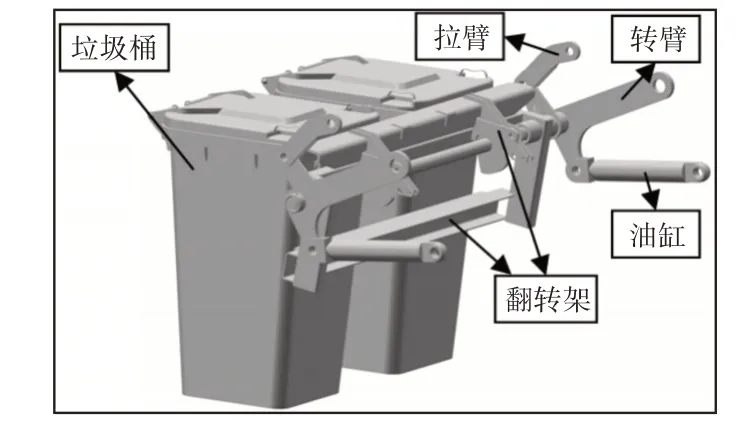

生活垃圾的處理作為環境保護不可或缺的一環,在垃圾處理中垃圾車得到了廣泛的應用,后裝式壓縮垃圾車[1]便是一種常見的壓縮運輸工具。翻轉機構在后裝式壓縮垃圾車起到上料的作用,其三維模型,如圖1所示。其運動原理為油缸驅動轉臂轉動,轉臂、拉臂及掛桶架組成剛體導引機構實現對垃圾桶的翻轉。為了提高后裝式壓縮垃圾車的動力學及續駛里程,且為以后對整車輕量化提供理論依據,對翻轉機構轉臂進行輕量化研究。目前,對壓縮垃圾車上料機構的研究相對較多,但大多是對上料機構進行動力學研究或者拓撲優化。文獻[2]通過建立側裝式垃圾車機械手的虛擬樣機模型對側裝式垃圾車機械手進行動力學分析,并在典型工況下進行靜強度剛度校核,最后在Workbench中以各部位厚度為設計變量,根據迭代計算對機械手進行了尺寸優化,達到減重的目的;文獻[3]對壓縮式垃圾車翻桶功能化虛擬樣機進行了參數化設計,選取六個坐標值為設計變量,對翻桶機構進行優化分析,使得上料過程更加平穩,液壓系統工作環境得到有效改善;文獻[4]運用LMS Test Lab對農用車架進行模態試驗,得到相關模態參數驗證有限元模型的正確性,以第二階頻率為目標函數,基于變密度法進行拓撲優化,對防止車架共振提供了較高的工程實用價值;文獻[5]在疲勞載荷下以疲勞壽命為優化目標,基于變密度法對麥弗森控制臂進行了拓撲優化,對拓撲優化的模型進行重構,設置參數,進行靈敏度分析和尺寸優化,使控制臂在滿足疲勞壽命的情況下進一步進行了減重;文獻[6]對拉臂式垃圾車的拉臂機構進行動力學分析,得到鉸點載荷建立有限元模型,對拉臂進行結構改進,基于導入準則法對拉臂進行結構優化,得到出色的減重效果。文獻[7]提出一種基于拓撲優化與響應面法相結合的輕量化設計方法,首先對光伏板清掃機器人支撐架進行離散拓撲優化,選取設計變量,進行試驗設計,建立二階響應面模型,基于非支配多目標遺傳算進行迭代計算,使支撐架實現了輕量化及增加結構強度。

圖1 后裝式垃圾壓縮車翻轉機構三維模型Fig.1 Three-Dimensional Model of Rear-Loading Garbage Compression Truck Flip Mechanism

考慮到轉臂在最差工況下的受力情況,翻轉機構的加工工藝以及成本問題,對高強度鋼材質的翻轉機構轉臂進行結構優化,首先建立虛擬樣機及有限元模型,將仿真結果與實驗對比驗證模型的正確性;采用基于SIMP變密度法的拓撲優化和基于全局響應面法的形狀優化相結合的優化方法對轉臂進行輕量化研究,得出基于拓撲優化的更優化方案。

2 動力學仿真

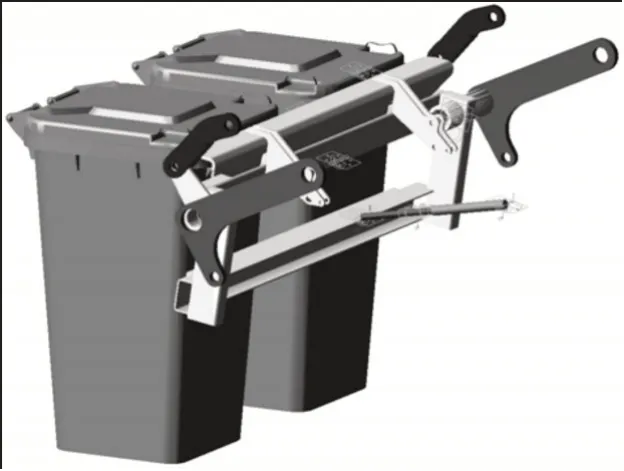

對機構進行動力學仿真,可得到零件的典型工況,以便對零件進行進一步的研究。文獻[8]建立了廚余車提升翻轉機構的虛擬樣機模型,仿真求得油缸最大推力大小及所處位置,為以后的靜力學分析與模態分析提供了依據。將三維模型轉換為X_T格式文件,導入Adams軟件,對模型添加約束,定義材料屬性,垃圾桶重量設置為600kg,建立翻轉機構的虛擬樣機模型,如圖2所示。轉臂與掛桶架、轉臂與油缸、拉臂與掛桶架以及轉臂、拉臂、油缸與車身均為旋轉副連接,由于翻轉機構左右對稱,故采用一個移動副驅動的方式。根據油缸實際驅動過程,設置位移驅動為12mm∕s,結束時間為20s,仿真步長為0.1,仿真得轉臂與油缸的旋轉副(旋轉副A)受力曲線及轉臂與掛桶架旋轉副(旋轉副B)受力曲線,如圖3所示。由圖3可知在16.0s旋轉副A受力即油缸驅動力最大為92442.08N,此時旋轉副B受力X方向為13259.23N,Y方向為-40019.33N。另外由旋轉副B與轉臂與車身的旋轉副(旋轉副C)的轉角曲線可知旋轉副B轉角為47.20°,旋轉副C轉角為7.38°。

圖2 翻轉機構虛擬樣機模型Fig.2 Virtual Prototype Model of Flip Mechanism

圖3 轉動副A、B受力曲線Fig.3 Force Curves of Rotating Pairs A and B

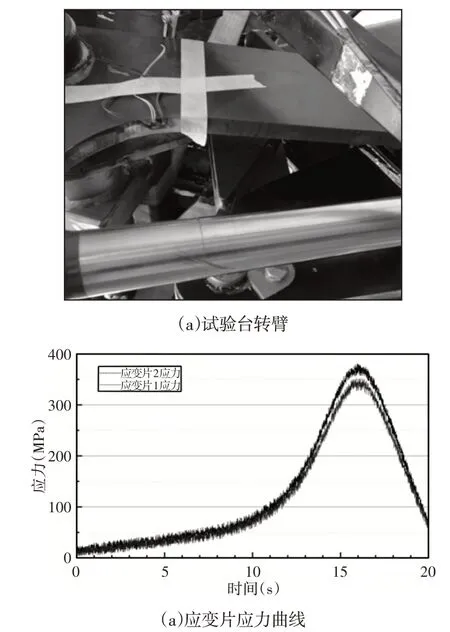

3 模型驗證

根據對翻轉機構進行動力學仿真的結果,可得翻轉機構的最差工況受力情況及最差工況翻轉機構所處位置。將三維模型轉換為STEP格式文件導入HyperMesh中,刪除與分析無關的零件,將翻轉機構旋轉至最差工況位置,劃分網格,檢查網格質量,添加屬性、約束及邊界條件,根據動力學仿真結果,對有限元模型添加載荷,得出轉臂最大應力值及位置,與所搭建試驗臺的實驗結果進行對比,驗證虛擬樣機模型及有限元模型的正確性。轉臂有限元模型及應力云圖,如圖4所示。試驗臺轉臂及應變片所測得的應力曲線,如圖5所示。由試驗臺實驗結果得知兩轉臂內圓轉角處應變片最大應力分別為341.66MPa和369.40MPa,平均應力為355.53MPa,有限元分析結果為367.30MPa,誤差為3.2%,說明所建虛擬樣機模型及有限元模型符合實際情況,誤差原因主要為試驗臺裝配誤差。轉臂所用材料為高強度剛HG785,最大許用應力為785MPa,設計安全系數為1.5,得許用應力為523.33MPa,由仿真和實驗結果可得轉臂具有較大減重空間。

圖4 轉臂有限元分析Fig.4 Finite Element Analysis of Rotary Arm

圖5 試驗臺轉臂及應力曲線Fig.5 Rotary Arm of Test Bench and Stress Curve

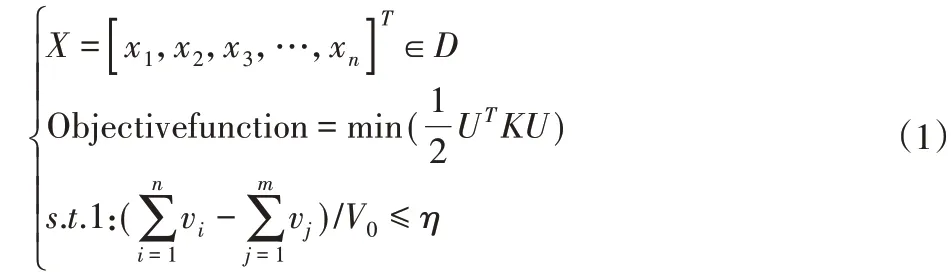

4 拓撲優化

基于HyperMesh的OptiStruct求解器,采用SIMP變密度法對轉臂進行拓撲優化,拓撲優化包括設計變量、約束條件和目標函數三要素,其數學模型[9]如下所示。

式中:X—單元密度矩陣矢量;U—單元節點位移矢量;K—結構整體剛度矩陣;v i—初始模型每個單元體積;v j—優化模型每個單元體積;V0—初始模型體積;η—體積分數約束值。

拓撲優化的轉臂模型,如圖6所示。將轉臂模型劃分為設計區域和非設計區域,拔模方向設置為翻轉機構的軸向,以轉臂靜態應變能為優化目標,約束為體積分數取0.3,對轉臂進行拓撲優化。

圖6 拓撲優化的模型Fig.6 Topology Optimization Model

經過25步迭代,結果收斂,目標函數迭代曲線及拓撲優化結果,如圖7所示。將拓撲優化結果在OSSmooth功能中導出為X_T格式文件,在三維軟件中對模型進行改進,得到平滑的模型,如圖8所示。導入HyperMesh中重新劃分網格,建立有限元模型進行靜力分析,應力云圖,如圖9所示。改進模型質量9.56kg,靜力分析得最大應力455.082MPa,滿足最大應力要求。為了實現更為精確的尺寸和優化設計,還需要對改進模型進行形狀優化。

圖7 拓撲優化結果Fig.7 Topology Optimization Results

圖8 改進模型及形狀變量Fig.8 Improved Model and Shape Variable

圖9 改進模型應力云圖Fig.9 Stress Cloud Diagram of Improved Model

5 形狀優化

5.1 建立參數及試驗設計

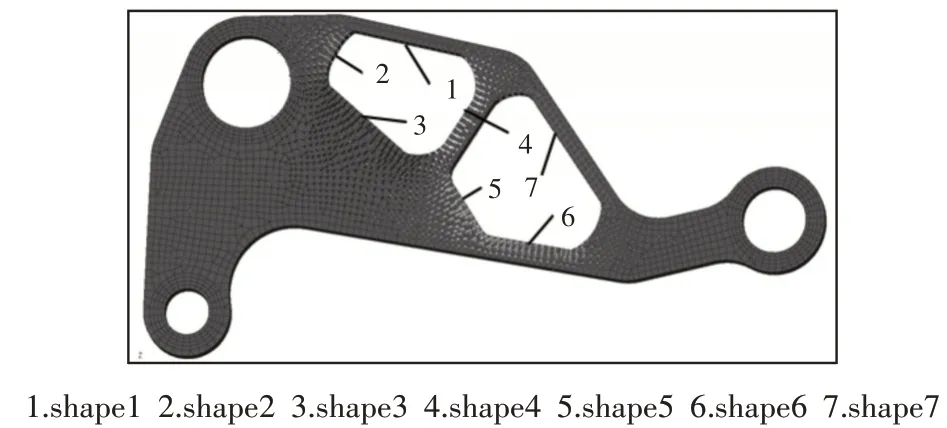

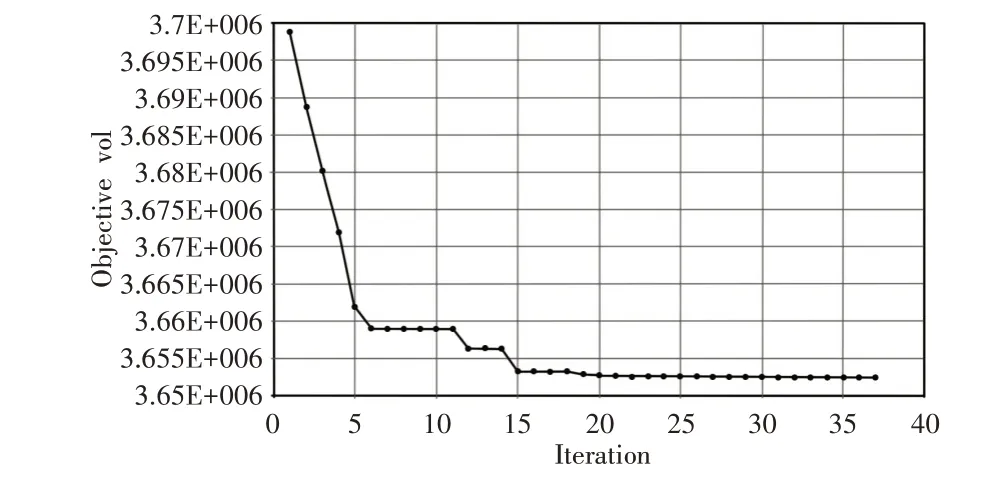

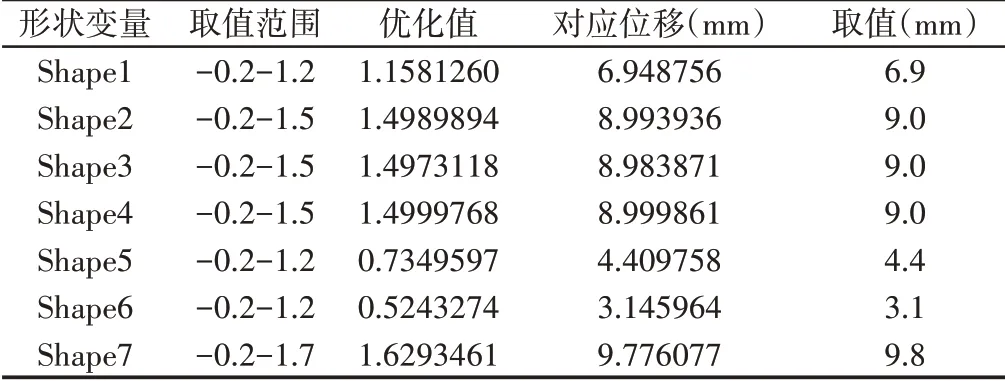

建立形狀優化[10]的參數,首先針對轉臂的實體網格建立do?mains和handles,在HyperMorph中對要進行形狀優化的邊線的法向位移量創建形狀變量,七個形狀變量的位置,如圖8所示。根據改進模型的應力云圖可得轉臂未達到最大許用應力要求,故將七個形狀變量預定義為向外方向,位移量設置為6mm,初始量為0mm,所有形狀變量下限均為-0.2,shape1、shape5、shape6上限為1.2,shape2、shape3、shape4上限為1.5,shape7上限為1.7。將形狀變量導出為shp格式文件,在HyperStudy中首先將模型編輯為tpl格式的模板文件,新建study導入形狀變量、體積響應與應力響應,在這里需注明所建體積響應為整個有限元模型的體積,并非轉臂的體積,不影響后續優化計算,點擊Evaluate tasks,success表示HyperStudy與HyperMesh計算文件成功創建關聯。在進行優化之前,需要進行試驗設計,目的是通過試驗設計得出形狀參數對響應的主效應[11]影響,從而篩選出對目標響應不敏感的參數,縮短開發周期,而且通過試驗設計可以評估形狀變量的設置范圍是否合理,如果不合理,在試驗設計過程中會報錯。由于形狀變量較少,選擇2水平的全因子試驗設計方法,經過128步計算得到形狀變量與響應的試驗樣本,變量對響應的主效應,如圖10所示。由圖10可知shape2、shape3、shape4、shape7對應力響應不敏感,但所有變量對體積響應都敏感,并且形狀變量較少,所以不再篩去變量。

圖10 變量對響應的主效應Fig.10 Main Effect of Variables on Response

5.2 優化求解

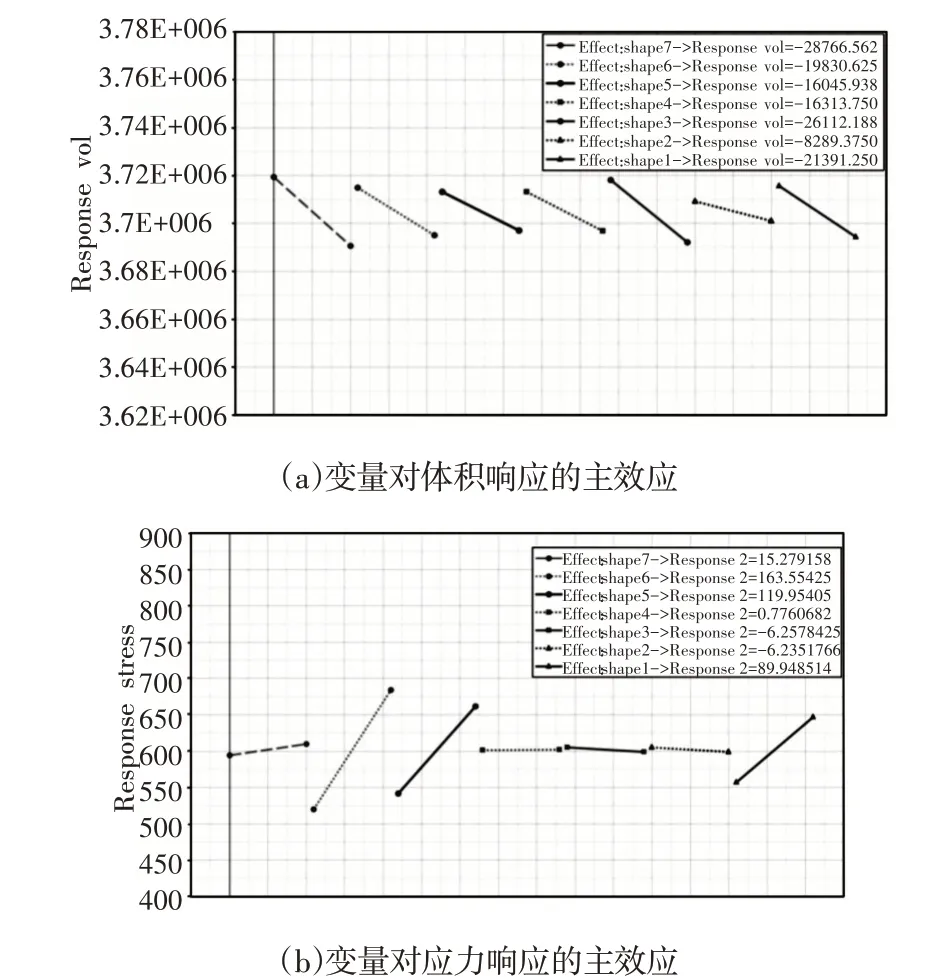

在HyperStudy中創建優化,以體積響應最小為優化目標,應力響應為約束,采用全局響應面法[12](Global Response Surface Method,GRSM)對轉臂進行結構優化,設置迭代步最大為80,約束設置為523.33MPa,經過37步迭代達到收斂,目標函數迭代曲線,如圖11所示。各形狀變量優化結果,如表1所示。shape2、shape3、shape4對應力影響不大,所以尋優結果為上邊界,優化前后最大應力值及重量對比,如表2所示。拓撲優化結果相比現有結構減重了46.3%,形狀優化在拓撲優化的基礎上又減重了18.3%。

圖11 形狀優化目標函數迭代曲線Fig.11 Iterative Curve of Shape Optimization Objective Function

表1 形狀變量優化前后對比Tab.1 Contrast before and after Shape Variable Optimization

表2 優化前后對比Tab.2 Contrast before and after Optimization

6 總結

(1)建立后裝式壓縮垃圾車翻轉機構的虛擬樣機模型以仿真求得運行最差工況,通過有限元分析求得最大應力,與試驗臺實驗結果對比驗證虛擬樣機模型及有限元模型的正確性。

(2)基于SIMP變密度法對轉臂進行拓撲優化,對拓撲優化后的結果重新設計,拓撲優化模型與原始模型相比減重46.3%。

(3)基于拓撲優化后的轉臂,確定形狀參數,進行試驗設計,采用全局響應面法對新轉臂進行形狀優化,使形狀優化模型在拓撲優化模型的基礎上再減重18.3%,對翻轉機構的輕量化研究具有一定的工程意義。