混合磨料輔助電磁拋光法對噴嘴的試驗研究

于克強,李彥俊,李 闊,陳 燕

(遼寧科技大學機械工程與自動化學院,遼寧 鞍山 114051)

1 引言

隨著我國航空航天技術水平的快速發展,航空發動機燃油噴嘴的重要性越來越引起重視。噴嘴在傳統機械加工過程中往往產生毛刺和飛邊,會嚴重影響噴嘴的霧化質量。(1)使每個噴嘴的燃油流量產生較大差異,易導致過燒或過熱而降低燃燒性能;(2)會對噴霧角度產生較大的影響;(3)會使噴油量沿噴霧角分布不均,影響燃燒和溫度分布均勻性。總之,噴嘴的毛刺和飛邊的存在嚴重影響發動機性能,將導致航空發動機工作的可靠性、穩定性降低,甚至導致工作失效[1-3]。因此,對噴嘴毛刺及飛邊的去除有著極大的現實意義。燃油噴嘴的尺寸微小、形狀復雜,尺寸精度和形狀精度要求高,用傳統的拋光工藝難以實現良好處理。利用磁場的穿透性和分布性等優點而產生的磁力研磨技術,雖然在我國起步晚,但是也得到了廣泛的試驗研究。一直以來國內的磁力研磨加工重點放在對平面、曲面、圓柱面以及彎管和直管內表面的拋光處理方面,而對一些微小異型零件的磁力研磨技術的研究相對較少[4-6]。如果采用磁鐵吸附磁性磨粒這一傳統磁力研磨技術來加工噴嘴,一方面,加工不均勻,即有的溝槽加工不足,有的棱邊又過渡拋光,加工難度大甚至工件報廢;另一方面,裝夾困難,無法批量加工,經濟性和實用性差。電磁拋光機可以很好地解決這一難題。大量磁針在旋轉磁場的驅動下做隨磁場的公轉和繞自身的自轉,與噴嘴發生隨機高頻的撞擊,可以實現對微小噴嘴細小溝槽、小孔等特征的全方位研磨[7]。

但是對于結構尺寸極其微小噴嘴,溝槽寬度小到接近磁針的直徑甚至小于磁針直徑,由于微小溝槽存在研磨盲區,單純采用基于磁針的電磁拋光法也無法很好實現精密拋光。為了解決這一新的技術難題,采用電磁拋光法混合磁針與磁性磨粒。利用磁化的磁針作為主要載體,同時,混入經燒結得到的呈細小顆粒狀的磁性磨粒,磁性磨粒將吸附在被磁化的磁針兩端,形成具有柔性的磁力刷。既能對噴嘴表面精拋光處理,又能對磁針夠不到的微細溝槽進行處理。

2 混合磨料輔助電磁拋光機研磨機理

2.1 筒式電磁拋光機的工作原理

電磁拋光機的工作原理,如圖1所示。向圓筒容器內以規定配比放入噴嘴、磁針與混合溶液,容器置于特殊纏繞的環形繞組中,給繞組通入三相交流電,繞組將產生旋轉電磁場。磁針被迅速磁化,并產生復雜的隨磁場的公轉和自身的自轉。噴嘴根據需要固定或隨機置于容器內,由于重量和位置的差異,磁針與噴嘴的運動軌跡不同將產生相對運動。磁針與噴嘴間發生隨機的碰撞、劃擦,從而去除毛刺或改善表面質量。

圖1 電磁拋光機研磨原理圖Fig.1 Sketch of Operational Principle of Electro-Magnetic Mill

工件與磁針之間的相對運動是形成研磨的必要條件。因噴嘴重量遠遠大于磁針的重量,磁針與噴嘴在旋轉速度上是存在差異的。兩者之間仍然可以產生隨機的相對碰撞和劃擦,從而形成研磨。根據電磁理論,具有不同磁導率的噴嘴和磁針在磁場中相互接觸,接觸面上產生的磁壓力可以由式(1)計算得出。由式(1)可知,磁針研磨噴嘴時,磁針對噴嘴產生的研磨壓力的大小與磁場強度有關,通過改變磁場強度的大小即可以調控研磨壓力的大小[8]。

式中:H—磁場強度;u0—真空磁導率;um—相對磁導率。

2.2 基于混合磨料的研磨機理

由磁化理論和電磁拋光機原理可知,通電繞組產生的合成旋轉磁場類似一對具有N-S極的永磁極旋轉產生的磁場。容器內每個磁針同時被磁化,形成一對具有N-S極的小磁極。當磁針與磁性磨粒混合后,磁針兩端將會吸附大量磁性磨粒,形成磁性磨粒刷,如圖2(a)所示。當磁針與工件相撞瞬間,磁針將吸附的細小的磨粒強制性的壓入工件表面的微小溝槽內,實現對溝槽表面的研磨。

圖2 磁粒刷及運動示意圖Fig.2 Magnetic Abrasive Brush

磁性磨粒為兼具磁化和切削能力的復合物,具有導磁性和磨削性,可在永磁鐵磁場或電磁場聚集構成磁力研磨刷。通過磁場的運動來帶動磁力研磨刷拋光工件表面。由于此種磁力研磨刷的顆粒直徑小而呈現的磁力弱,單純使用磁極吸附磁性磨粒的研磨方式效率低下;若單獨使用磁針做為研磨介質,磁針被外部磁場磁化并被帶動,做復雜的隨磁場的公轉和繞自身的自轉。磁針相比磁性磨粒質量較大,對工件表面進行無序撞擊、劃擦的研磨壓力也較大,研磨效率高,尤其對工件表面的毛刺和飛邊處理效果好。但是單獨使用磁針作為研磨介質,對工件的微小溝槽研磨效果有限,尤其是寬度與磁針直徑相差不大甚至更小的溝槽,磁針很難接觸到溝槽內部。

將磁針與磁性磨粒按一定配比混合作為研磨介質。如圖2(a)所示,在外部磁場的磁化下,每個小磁針被磁化成N-S極,同時其兩端吸附大量磁性磨粒,類似一把刷子。在外部旋轉電磁場的帶動下,大量“刷子”按磁針的原有運動方式做隨磁場的公轉和繞自身的自轉。如圖2(b)所示,附帶著磁性磨粒的“磁粒刷”將對工件表面進行撞擊、劃擦。微小的磁性磨粒由于研磨相的存在也具有微量切削作用,同時微小磨粒的鐵基相使其緊緊附著在磁針的兩端,即便在工件撞擊、混合液渦流和離心力的作用下個別磨粒甩離磁針兩端,并游離于混合液中,但是大概率地會被其它磁針重新吸附。磁針兩端總能保持著完好的“磁粒刷”并保持柔性狀態,既起著緩沖磁針撞擊和保護工件表面的作用,又能被壓擠入細小的溝槽內部。最終,磁針對工件的作用相當于粗加工,附著的大量磁性磨粒相當于精加工,同時又能加工磁針無法接觸的細小溝槽。

3 混合磨料的構成與分析

3.1 單個磨粒的構成和磁針的運動形態

磁性磨粒作為一種復合體,由可導磁的鐵基相和磨削性的研磨相組成。鐵基相一般是用鐵粉等材料制備,是磨粒的載體;研磨相則具有切削、研磨、拋光等作用。常用作研磨相的材料有氧化鋁、碳化硅等。研磨相的研磨粒子像刀具的切削刃一樣,且硬度高于工件的硬度,能夠研磨、劃擦工件表面。

通電繞組生成的合成旋轉磁場類似一對具有N-S極的永磁極旋轉產生的磁場。容器內每個磁針同時被磁化,形成一對具有N-S極的小磁極。磁針受力F和力矩M的作用分別形成平移運動和繞中心O的旋轉運動,旋轉方向與旋轉磁場的方向一致。因此,在旋轉磁場的作用下,磁針繞圓筒的中心軸公轉的同時,還繞著自身中心自轉。

3.2 工件與磁針、磁性磨粒與磁針的混合比

工件與磁針的混合比例直接影響加工效果。工件多磁針少,必定會減少工件各個部位單位時間內平均受到的磁針撞擊次數,起不到應有的研磨效果。而磁針使用過多不僅會造成不必要的浪費,更為關鍵的是,有限的加工區域內加入過多的磁針會造成磁針之間運動上的相互干涉,大大降低磁針運動的劇烈程度,從而影響加工效果。因此,在實際加工中對工件與磁針的混合比例需要合理分配。

當電磁研磨機啟動以后,磁針會相對均勻的充滿整個圓形加工區域,所以某一時刻并不是所有磁針都會與工件發生碰撞參與磨削。因此若要保證每時每刻都有磁針撞擊工件,需要磁針在加工區域的分布達到一定的密度。可以定義選用的磁針的總質量,如式(2)所示。

式中:M0—所需磁針質量;m0—單根磁針的質量;V0—單根磁針的體積;V—加工區域的體積;V1—所有工件的體積總和;R—圓形加工區域的半徑;h—圓形加工區域的高度;k—比例系數。比例系數k是為了控制磁針在加工區域的分布密度,一般取0.5~0.7。

磁性磨粒與磁針的混合比例的合理與否也直接影響加工效果和效率,尤其對于微小溝槽寬度與磁針直徑接近的場合。磁針多磨粒少,對微小溝槽起不到應有的研磨效果;磨粒多則由于被磁場磁化的單個磁針兩端吸附能力有限,不能吸附的磁性磨粒將無法參與而造成浪費。磨粒與磁針的比例與磁場強度、磁場轉速、磁針直徑、磨粒材料與直徑等因素有關。按照質量分配,磨粒與磁針的比例在2:1左右[9],需要根據實際加工的各個影響因素合理分配。

4 實驗

4.1 實驗條件

航空發動機燃油噴嘴三維模型,如圖3所示。

圖3 噴嘴研磨區域示意圖Fig.3 Polishing Areas of Nozzle

研磨區域1為旋流槽的棱邊,在銑削旋流槽時在槽底部和棱邊處會殘留細小的毛刺。由于槽的寬度只有0.3mm,所以傳統的研磨工具很難實現對該區域的精密拋光;研磨區域2為噴嘴底座上的小孔,直徑為0.5mm,在鉆削時同樣會有毛刺的生成。毛刺的存在會嚴重影響噴嘴的霧化質量,降低燃燒性能,影響火焰筒內燃燒的均勻性及局部出口的溫度分布均勻性。噴嘴加工實驗條件,如表1所示。使用SUS304不銹鋼鋼針,噴嘴旋流槽的寬度只有0.3mm,底座小孔直徑為0.5mm,選用直徑為0.5mm的鋼針,略大于旋流槽的寬度。為保證旋流槽的拋光效果,加入Fe-SiC磁性磨粒。以水為主要載體,混入研磨液以增加鋼針的懸浮能力,使鋼針均勻分布于混合液中。上述鋼針、磁性磨粒、研磨水溶液共同組成混合液。電磁拋光機電源采用交流380V∕50Hz,調節變頻裝置頻率來調節電磁場轉速。用VHX-500F超景深3D電鏡觀察噴嘴表面形貌。

表1 實驗條件Tab.1 Experimental Conditions

4.2 實驗裝置

加工噴嘴的滾筒式電磁拋光機,如圖4所示。磁場發生裝置通以380V∕50Hz三相交流電以生成回轉電磁場。容器內放入磁針、磁性磨粒和噴嘴,則磁性磨粒吸附在磁針的兩端一起在旋轉磁場的驅動下做隨機無規則的劇烈運動,對噴嘴產生隨機高頻的撞擊,同時擠壓磁性磨粒進入微小溝槽。

圖4 滾筒式電磁拋光機Fig.4 Electro-Magnetic Barrel Mill

4.3 實驗結果分析

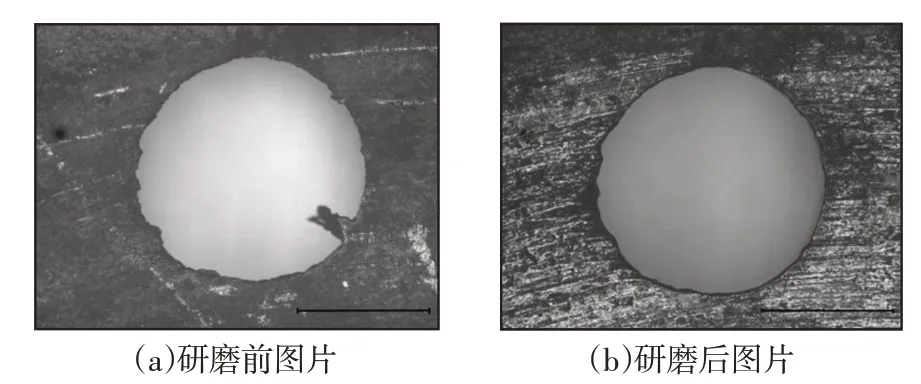

用3D超景深電鏡分別觀測記錄重點研磨區域研磨前后的圖片,可以對比研磨前后的效果。噴嘴研磨區域1、2研磨前后效果對比,如圖5、圖6所示。通過圖5(a)和圖5(c)可以看出,研磨前旋流槽棱邊處由于毛刺的存在而變得參差不齊,在噴嘴使用過程中這些毛刺會隨著高速燃油的沖刷而逐漸脫落,造成燃油流量、油壓不均勻,甚至脫落的毛刺可能堵塞細小噴油嘴,嚴重影響航空發動機的使用可靠性。從研磨后的圖5(b)、圖5(d)可見,棱邊原有的毛刺已被基本去除,棱邊變得光滑平直,而且棱邊的原始銳角沒有出現嚴重倒圓現象,符合設計要求。對比圖6(a)和圖6(b)則清晰可見,經過電磁拋光機的研磨后,噴嘴底座小孔內的毛刺也取得了良好的去除效果。

圖5 研磨區域1研磨前后對比Fig.5 Photo Contrast before and after Polishing of Polishing Area NO.1

圖6 研磨區域2研磨前后對比Fig.6 Photo Contrast before and after Polishing of Polishing Area NO.2

5 結論

(1)采用電磁研磨方式,輔以磁針與磁性磨粒混合磨料。在外部磁場作用下,磁針兩端吸附大量磁性磨粒,構成眾多微小柔性“磁力刷”,既起著緩沖磁針撞擊和保護噴嘴表面的作用,又能將磨粒刷子壓擠入細小的溝槽內部。(2)對于磁針直徑與溝槽寬度近似導致磁針無法接觸的細小溝槽,采用將磁針與磁性磨粒混合的電磁研磨方式來加工。經試驗證明,可以很好地去除細微溝槽的飛邊、毛刺,表面質量得到明顯改善。