基于集中質量法發動機曲軸系統扭振特性分析

劉義付,孫瑞霞

(黃河交通學院,河南 焦作 454000)

1 引言

汽車的曲軸是發動機中最主要的運動部件之一,其軸系為彈性力學系統,在發動機工作過程中,因為曲軸系統承受著由活塞連桿傳來的復雜變化的高壓氣體沖擊作用力和活塞連桿自身往復運動過程產生的慣性力[1],從而帶來周期性變化的載荷,再加上曲軸前后要輸出轉矩,使曲軸軸體產生交變的彎曲、扭轉和拉伸的應力,產生與轉速相關的扭轉振動頻率和振幅,造成曲軸軸系工作過程中的扭轉共振,引起各種失效,對曲軸自身強度帶來考驗。因此,有必要采用不同的方法對軸系的扭轉振動特性進行分析,以設計合理的減振方式。

國內外學者對此進行了一定的研究:文獻[2]采用系統當量法對軸系的固有振動特性進行分析;文獻[3]基于有限單元法對軸系各部分單獨建模獲得整體的剛度特性;文獻[4]采用非接觸式測試方法,對某款發動機曲軸軸系的扭轉振動特性進行測試;文獻[5]采用仿真與試驗相結合的方法,對某曲軸軸系的共振頻率進行測試,對扭轉減震器進行設計。

針對某四缸發動機扭轉振動特性進行分析,采用集中質量法對曲軸軸系進行扭轉振動建模,獲取系統的特征方程,分別應用并對比了二自由度和六自由度當量系統方法,獲取軸系的自振頻率和振型,并獲取低諧次的共振轉速;采用非接觸式試驗測試,對比曲軸系統試驗數據和理論分析數據,獲得校準后的發動機軸系扭振計算模型,對比了兩種求解模型結果的差異性,并對理論計算結果進行修正。

2 曲軸軸系扭轉振動分析

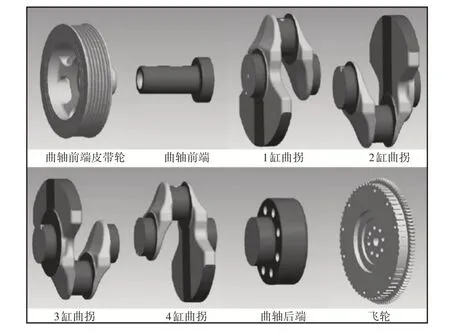

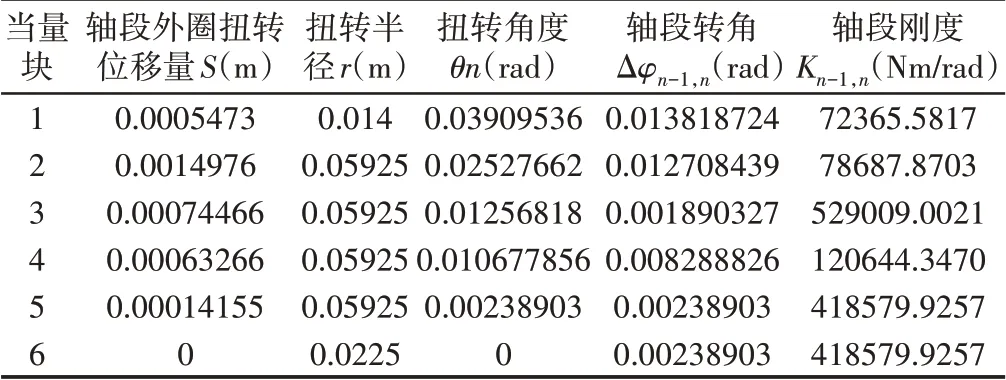

2.1 扭振模型

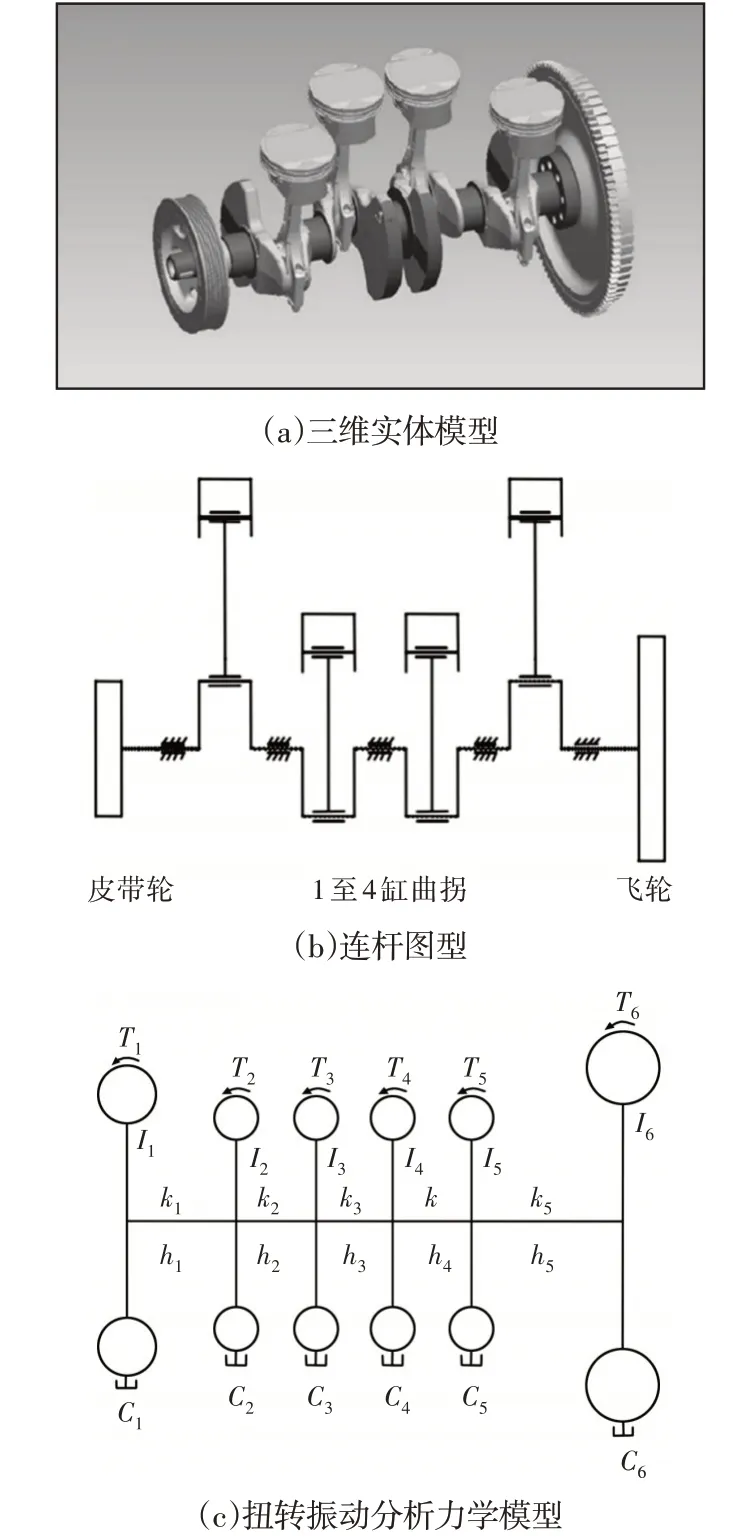

相鄰兩圓盤之間以彈性軸段連接,其剛度就是被連接兩圓盤間實際軸段的剛度或柔度[6]。所要分析的發動機曲軸系統三維實體模型圖,如圖1(a)所示;該發動機曲軸系統的連桿圖型,如圖1(b)所示;該發動機曲軸扭轉振動分析力學模型,如圖1(c)所示。

圖1 發動機曲軸軸系模型Fig.1 Engine Crankshaft Model

圖中:In—各個集中質量的轉動慣量;Cn—各個集中質量的外阻尼;hn—系統中第(n-1,n)軸段的內阻尼;kn—系統中第(n-1,n)軸段的剛度;Tn—各個集中質量的干擾力矩。可得出此當量系統的扭轉振動的運動方程組為:

2.2 模型參數分析

2.2.1 轉動慣量

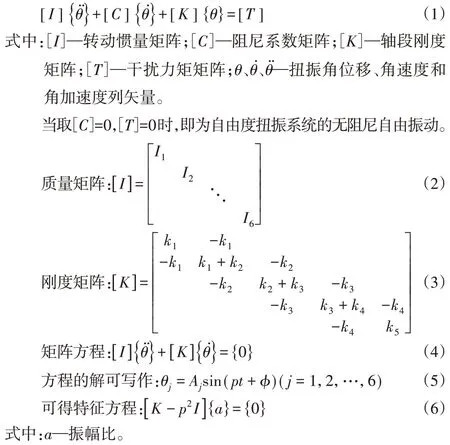

發動機曲軸系統的轉動慣量計算中,主要涉及三部分:曲軸、飛輪等旋轉件的轉動慣量,活塞連桿等往復運動部件的轉動慣量和由曲軸正時齒輪驅動的凸輪軸齒輪等零件的轉動慣量[7]。對于發動機曲軸當量系統的轉動慣量,把曲軸系統分為六個當量剛性體求取轉動慣量:由曲軸前端質量塊轉動慣量與皮帶輪轉動慣量整合成曲軸前端當量轉動慣量;分別由1至4缸的曲拐轉動慣量與各缸活塞連桿機構的轉動慣量整合成1至4缸曲拐當量轉動慣量;由曲軸后端質量塊轉動慣量與飛輪轉動慣量整合成曲軸后端當量轉動慣量[8],如圖2所示。

圖2 曲軸旋轉件轉動慣量的質量塊Fig.2 Mass of Moment of Inertia of Crankshaft Rotating Parts

六個總當量轉動慣量值,如表1所示。

表1 當量模型轉動慣量Tab.1 Equivalent Model Moment of Inertia

2.2.2 剛度分析

軸段的剛度是軸段被扭轉單位角度(1rad)所需的扭矩,用符號K表示。根據材料力學,若在長度為L的軸段兩端加一對扭矩M時,軸段兩端相對扭轉角度為Δφ,則軸段的扭轉剛度為:

式中:G—軸段材料的剪切彈性模量;

J P—軸段截面的極慣性矩;

M—施加力矩;

Δφ—相對扭轉角度;

K—軸段的扭轉剛度。

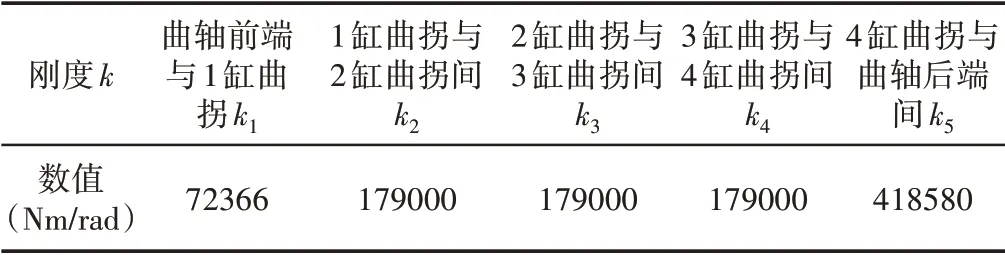

這樣由上述公式就可計算出每段軸段的扭轉剛度K值。所研究的發動機曲軸扭轉振動模型軸段剛度計算結果,如表2所示。

表2 剛度計算結果(施加力矩1000Nm)Tab.2 Stiffness Calculation Results(Applying Torque 1000Nm)

3 扭振模型特性分析

3.1 簡化為六自由度自由扭轉振動特性分析

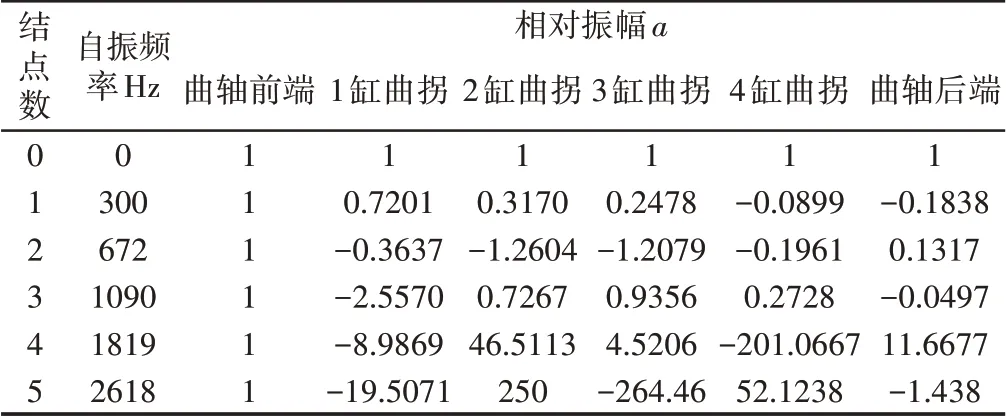

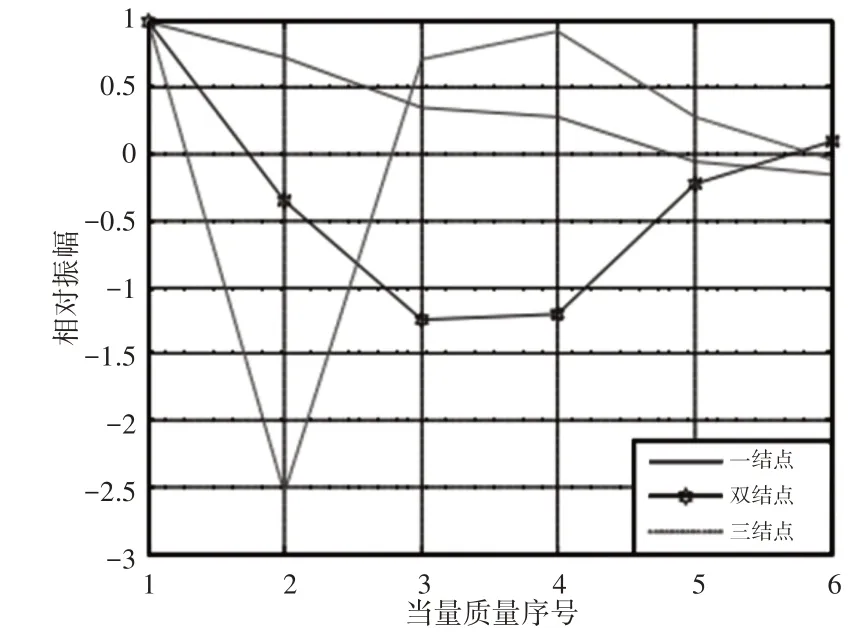

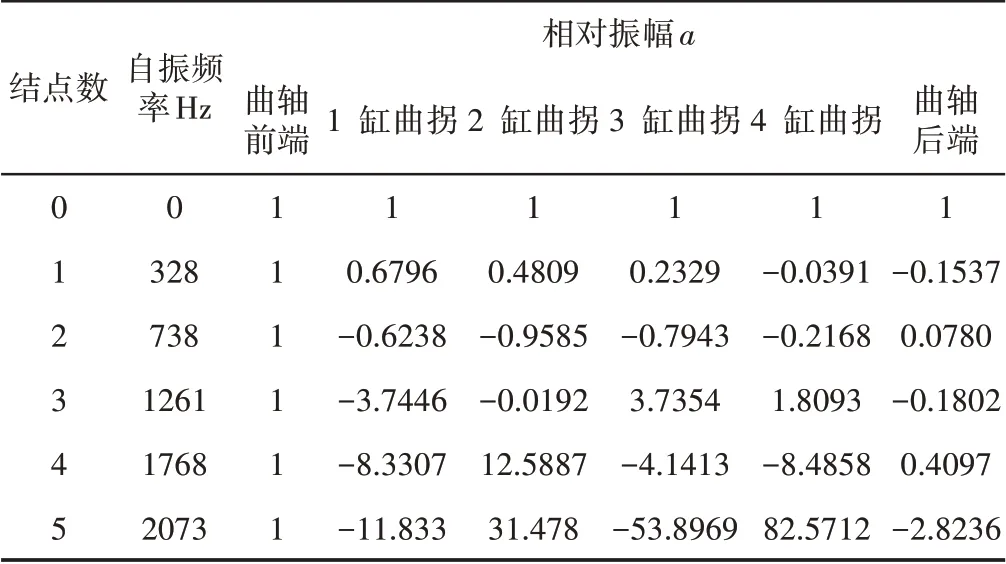

計算曲軸當量系統自由扭轉振動時,干擾力矩[T]=0;而且發動機曲軸系統是弱阻尼系統,在計算自由振動時可不用考慮阻尼的影響,按無阻尼自由振動進行計算,即扭振方程中阻尼矩陣為[C]={0},對于該方程組,其有解的條件是[K-p2I]的各個元素組成的行列式為0,這樣就歸結為求特征值p2和特征向量{a}的問題[9]。用MATLAB計算軟件編程計算求解后,得到的發動機曲軸系統自由扭轉振動計算結果,如表3所示。根據計算結果得出的相對振幅,繪制出1至3結點的振型,如圖3所示。

表3 六自由度自由扭轉振動結果Tab.3 Six Degrees of Freedom Free Torsional Vibration Results

圖3 自由扭振振型Fig.3 Free Torsional Vibration Mode

對于結點數為0,自振頻率也為0的情況,是各個當量質量的相對振幅相等,即aj(1)=a1=1。這種狀態是整個曲軸系統的整體旋轉,而不是扭轉振動。該六自由度當量系統的自由振動實際上是2階到6階的共5個主振動的疊加。

3.2 簡化為兩自由度的自由扭轉振動特性分析

對軸系進行兩自由度的簡化計算,過程如下:

(1)對于轉動慣量I:將曲軸前端及1至4缸曲柄當量系統轉動慣量合成一個等效的轉動慣量I1′,放置于3缸曲柄位置,其值為簡化前各個當量轉動慣量之和;曲軸后端當量系統保持不變[10],設置為I2′,即:

(2)對于軸段剛度K:I1′和I2′之間的軸段剛度,設置為K′,按3缸曲柄之后的各個當量系統間的剛度串聯計算而成,即:

(3)特征根為:

(4)系統固有頻率為:

(5)相對振幅比為:

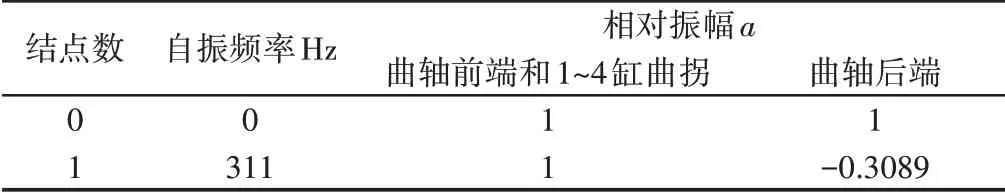

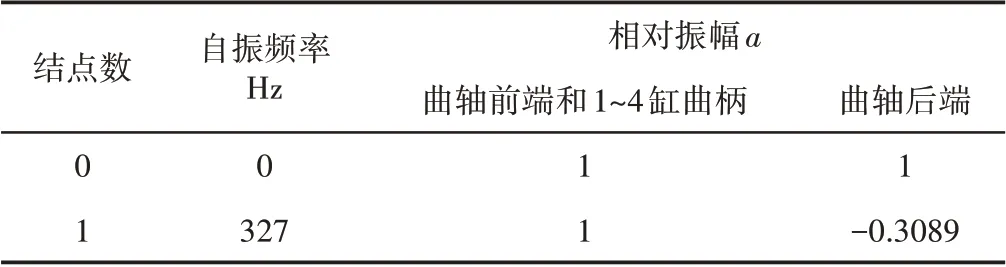

這樣求出二自由度自由扭振模型轉動慣量0.0227409kg.m2、0.07362478kg.m2,軸段剛度79565.9961Nm∕rad;f=311Hz。相應的二自由度軸系自由扭轉振動計算結果,如表4所示。

表4 兩自由度自由扭轉振動結果Tab.4 Two Degrees of Freedom Free Torsional Vibration Results

3.3 兩種模型特性比較分析

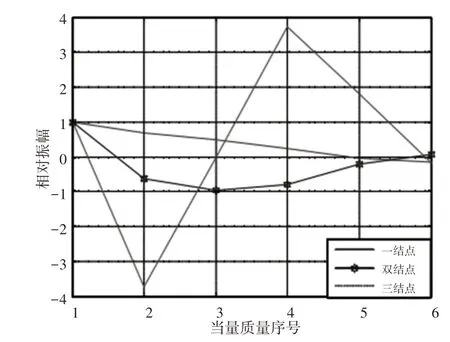

在兩自由度盤軸系統中,計算得到的軸系固有頻率與六自由度盤軸系統中的軸系一階固有頻率相差較大;對比兩者單結點振型圖可以發現,在線形上是比較類似的;兩個振型圖中的結點位置處均出現在曲軸的后端,即3缸曲拐質量塊與曲軸后端質量塊之間;但在曲軸后端質量塊的相對振幅上有一定的偏差。從六自由度扭振系統單節點振型圖上可以看出,軸系各個當量質量塊的扭轉角位移相差不大,斜率最大處出現在4、5當量質量塊間;在六自由度的雙結點振型圖中,可以發現軸系的曲軸前端、1、2曲拐當量質量的角位移與3、4曲拐、曲軸后端當量質量的角位移反向。兩自由度簡化系統與六自由度簡化系統的較大相異特點,說明在簡化過程中,還有一些變量是不夠準確的,這需要由試驗測得的數據來校核。

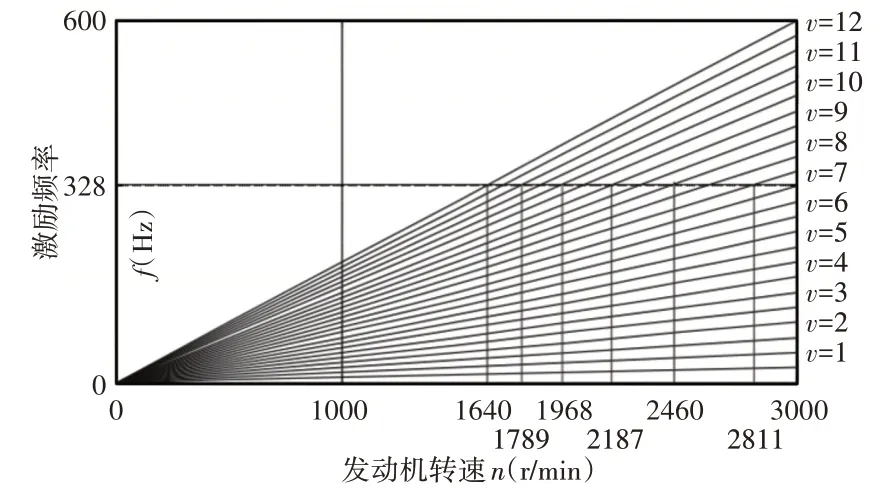

3.4 曲軸系統共振轉速

所研究發動機,在自由振動狀態下求得軸系扭轉振動的自振頻率后,即可求出發動機的臨界轉速范圍,如圖4所示。

圖4 發動機單結點共振轉速分布Fig.4 Engine Single Node Resonance Speed Distribution

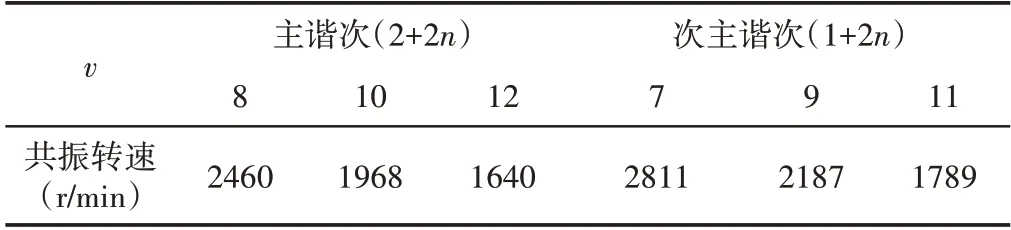

由圖可知,當激振簡諧次數低于12次時,對于該發動機軸系的主諧次和次主諧次,在工作轉速范圍內僅對單結振動存在的共振轉速,如表5所示。

表5 主、次諧次對應共振轉速Tab.5 Primary and Secondary Harmonics Correspond to Resonance Speed

4 試驗測試分析

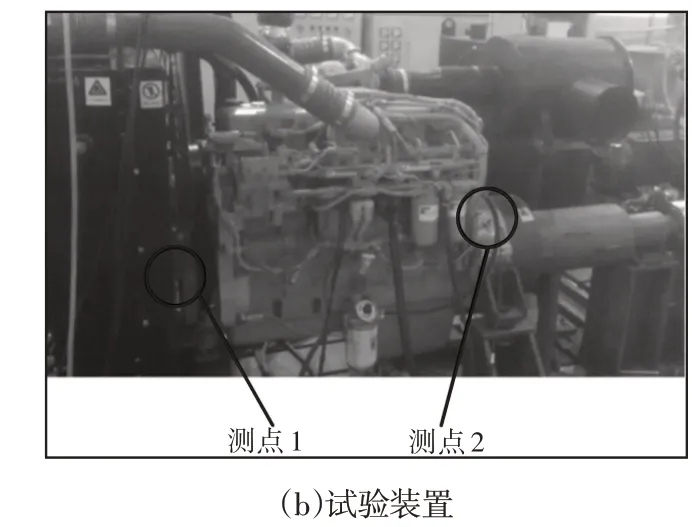

由于引起二階共振的激振力矩諧波的簡諧次數比引起高階共振的簡諧次數低得多,二階主剛度Kp2比其他高階剛度小得多,所以軸系的第一個強共振應該是次數最低的一兩個主諧波或次主諧波引起的二階共振。采用非接觸式扭轉振動測試方法,試驗原理,如圖5(a)所示。試驗臺,如圖5(b)所示。

圖5 扭振測量裝置示意圖Fig.5 Diagram of Torsional Vibration Test

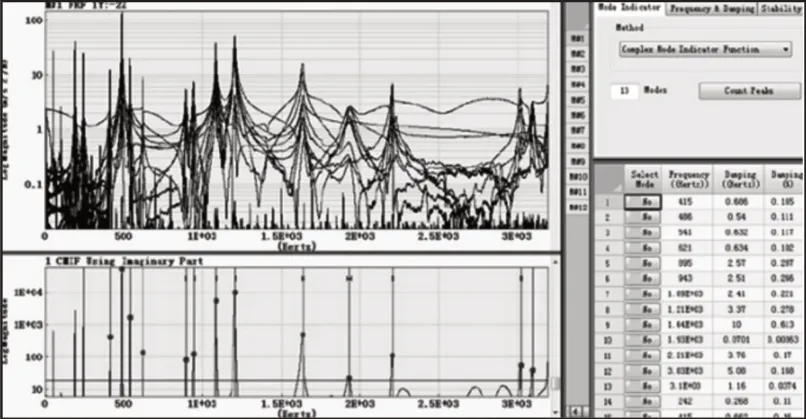

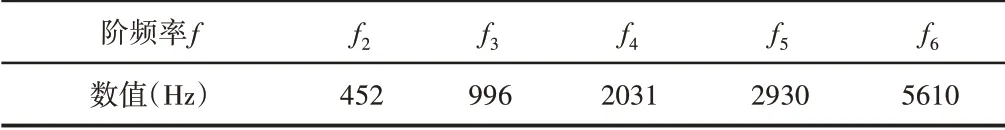

由發動機曲軸扭振測試得到的發動機曲軸無前端皮帶輪質量、無活塞連桿質量的測試數據,如圖6所示。應用前面章節計算自由扭振頻率的方法,對所分析的發動機軸系在無前端皮帶輪質量、無活塞連桿質量的情況下,進行分析計算,得到的自振頻率值,如表6所示。

圖6 扭轉測試試驗數據Fig.6 Torsion Test Data

表6 自振頻率值Tab.6 Natural Vibration Frequency Value

測試數據中的最大振幅應該為二階固有頻率處的共振幅值,保持各個質量塊處的轉動慣量不變,對軸段的剛度進行調整,使得曲軸前端和1缸曲拐間軸段剛度不變,各缸曲拐間軸段剛度保持一致,4缸和曲軸后端的軸段剛度不變,經過反復試算,得到校準后使原計算的二階頻率f2=452Hz調整為f2*=486Hz的軸段剛度值,如表7所示。

表7 試驗修正后各軸段剛度Tab.7 Stiffness of Each Shaft Segment

根據表7的結果,對模型參數進行修正,計算得出了曲軸軸系轉化為六自由度當量系統的自由振動計算結果,如表8所示。振型圖,如圖7所示。以上參數值是可以應用到接下來扭振減振器設計中去的。應用校準后的參數值計算曲軸兩自由度當量系統的自由振動頻率值,如表9所示。

表8 六自由度計算結果Tab.8 Six Degrees of Freedom Calculation Results

圖7 六自由度振型Fig.7 Six Degrees of Freedom Vibration Mode

表9 兩自由度計算結果Tab.9 Two Degrees of Freedom Calculation Results

通過對比校準后的六自由度盤軸系統與兩自由度盤軸系統的固有頻率,可以看到自振頻率值已經非常接近,僅相差0.003%左右。這種接近度,也說明了校準后的模型參數,雖然還有一定的誤差,由于系統中的弱阻尼沒有考慮進去的原因,但已經可以應用于實際設計中。

5 結論

(1)二自由度和六自由度當量系統法均可對曲軸軸系的自由振動特性進行分析,二者的誤差在4%以內;

(2)在發動機的轉速范圍內,對于該發動機軸系的主諧次和次主諧次,存在對個共振轉速,需要設計專門的扭轉減振器進行控制;

(3)基于扭轉振動實驗測試,對曲軸軸系的扭轉振動模型進行修正,可以顯著提高二自由度和六自由度當量系統法獲得的軸系自由振動特性的準確性,二者的誤差控制在較低水平;同時模型分析與試驗測試結果基本一致,表明分析模型的可靠性,為實際設計提供重要參考。