大信封裝封分揀自動化生產設備的設計

肖國龍,龔正平,武 果

(中科院廣州電子技術有限公司,廣州 510070)

0 引言

近年來,快遞物流業爆發式發展,業界迫切需要一種快遞大信封自動封裝分揀設備。國內外主流企業在傳統郵政掛號小信封自動封裝和分揀設備研發制造方面已經比較成熟,技術比較高[1]。但是,與傳統郵政掛號小信封自動封裝和分揀設備不同,快遞大信封由于體積大、插封物料內容多樣性以及不規則分頁等問題,嚴重影響其封裝分選速度和設備動作的成功率。目前國內外還沒有成熟的相關一體化設備產品報道[2]。上海郵政科學研究院、美國(Pitney Bowes)必能寶、德國博威(BOWE)和奧托(Otto)等行業巨頭正在加快研發快遞大信封的自動封裝分揀一體化設備[3]。如果這些廠家沒有在總體設計上有革命性理念創新,則很難在短時間內有所突破[4-5]。

快遞信封的裝封、打印、稱重以及分揀,大多數依賴半自動化人工完成。半自動化部分主要是稱重、掃碼和后臺數據庫讀取和打印一體化,其他的諸多工序均由人工完成,效率低下,而且難以避免地會發生意外或人為的錯誤。

在人工作業的基本工藝流程基礎上,設計了一條通過2條自動上料流水線和取料裝置實現大、小信封的自動上料,通過小信封流水線(C4 窗口讀條碼)和大信封流水線(噴碼、開舌、雙碼識讀、裝封、封口)同步控制,實現自動裝封、通過自動稱重和打印貼標流水線以及按格口的自動分揀流水線等作業的大信封裝封分揀自動化設備。

本文設計的自動化設備采用雙碼校驗、多重條碼校驗、稱重校驗和分揀雙碼校驗等多種錯誤校驗機制以及后臺的數據庫管理和數據追溯等功能,可以有效避免發生重卡、重信封、標簽錯位、投遞錯誤等事故,同時解決了用工緊張的問題。在文獻[1]中,未提及噴碼,在設備中增加噴碼,通過線上大信封噴碼與裝封的C4開窗式信封噴碼建立一一對應,實現熱轉印貼標后的雙碼(噴碼和標簽信息)一一對應,確保信息無誤。

該自動化設備的研制成功和推廣應用,可以有效緩解用工緊張的問題,同時有助于郵件產品規范化管理以及示范效應。

1 結構和目標

1.1 結構組成

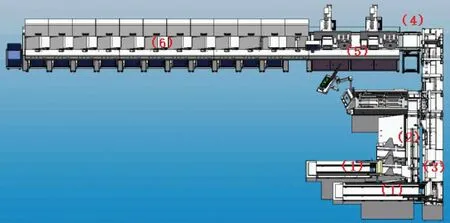

該自動化的設備機械結構如圖1所示,主要包括:(1)大信封和C4小信封的自動進料傳送線、分發機構,完成信件的分發上線;(2)小信封傳送線,包括條碼讀取和與大信封傳送線的同步;(3)大信封裝封傳送線,包括自動噴碼、開舌/插封、自動封口等;(4)自動稱重,一套獨立的系統,通過RS232 通信,上位機實現稱重系統的參數設置、數據和狀態讀取等;(5)打印貼標線,打印/黏貼標簽、二次雙碼識讀;(6)自動分揀線,由上位機根據設定的格口分倉信息和雙碼信息,發送分倉數據給分揀PLC,按封發格口自動分揀;(7)上位機則負責流水線(2)~(6)中條碼、二維碼的讀取,數據庫的管理,標簽打印和分揀控制,同時將郵件相關信息(噴碼信息、重量、打印時間等等)自動上傳到收寄系統中。整套系統如圖1所示,由右下進料到左上的分揀。其中(1)~(5)機械和電器控制由1 臺PLC 完成,(6)分揀動作由PLC2 控制,(7)上位計算機采用1 臺Adlink-Tech 的工控機,自帶6個獨立的RS232接口+1個RJ45 100M網口,另外配置1 片PIO-3232 輸入輸出接口卡。其中:(1)計算機與2 臺PLC 的通信采用RJ45 Fins-UDP 協議,較TCP/IP 協議要快很多,保證了通信的實時快捷;(2)其他控制均采用了RS232通信,通信速率采用115 200 bit/s;(3)IO卡完成關鍵部分的數據采集和控制,如實時讀卡、實時打印、實時查詢后臺數據等。

圖1 設備機械結構

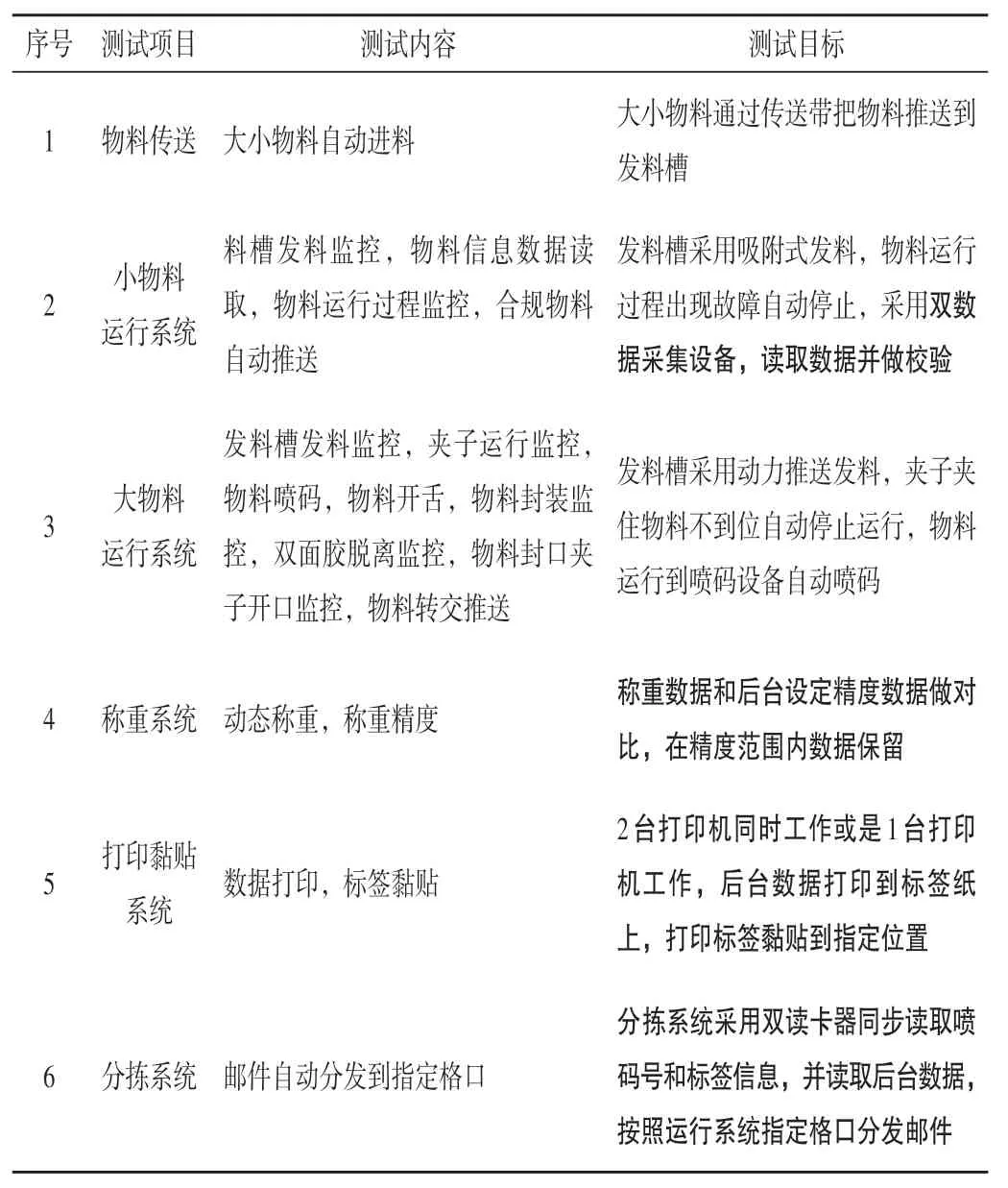

1.2 系統測試目標

按照圖1,將工序需求、測試內容和測試目標制作成一個表格,如表1所示。從中可以很清晰地了解整體項目需求和測試過程。測試目標中黑體部分均由上位機軟件實現,其他部分測試目標由PLC1和PLC2實現。

表1 工序需求、測試內容和測試目標

2 生產流程

生產流程如下所述。

(1)大信封自動流水線和小信封自動流水線,均由PLC1啟動+傳感器感應控制[4]。

(2)小信封排料流水線,4 個工位,依此為取料、讀卡、整理、二次讀卡驗證。該流水線由1 臺Omron 750 W 伺服驅動,由PLC1操控,而讀卡則由計算機管控。

(3)大信封排料流水線,8個工位,依此為取料,鏈條夾夾住拖動;噴碼;大信封開舌;讀噴碼和裝封[3](C4條碼與噴碼一一對應),同時在進料口配置多個傳感器,保證C4 小信封入料成本;入料異常處理工位;撕膠條、合舍和封口;脫夾并整形。該流水線由1臺Omron 750 W(配1∶5減速器)伺服驅動,由PLC1操控,讀卡則由計算機管控。

(4)稱重系統。1個工位,由大信封流水線第8工位上的送料機構自動傳送,入料口配置1個感應傳感器,自動觸發完成稱重,由上位計算機管控。

(5)打印黏貼系統。5個工位,依次為:①打印觸發傳感器,感應到后觸發計算機,計算機根據單雙打印的設定,自動選擇打印;②由計算機感應控制貼標;③同①;④同②,為第二打印機工位;⑤完成雙碼識讀,配備2 個7580g 讀卡器,自動感應讀卡,上傳計算機進行校驗和格口分揀控制。流水線由PLC1 控制,讀卡、熱敏打印(Zebra ZE500-4 打印編程)貼標以及分揀控制等均由計算機管控。

(6)分揀系統[5-7]。由12個獨立的工位完成,每個工位均可拆穿,通過地址編碼實現分揀控制。整條線由PLC2(含觸摸屏)來完成,上位機可以替代觸摸屏的監控。

(7)上位機配備Contec PIO-3232(32I/32Q)控制卡,實現讀碼、打印、貼標、稱重讀數等輸入和輸出控制。

3 軟件的基本功能

軟件的基本功能包括用戶密碼管理;條形碼讀卡管理;自動稱重系統的參數、初始化、校準等管理;詳情單內容管理;打印機管理;與下位機的通信管理;數據查詢管理;歷史數據查詢等輔助功能。

4 測試與分析

4.1 測試數據示例

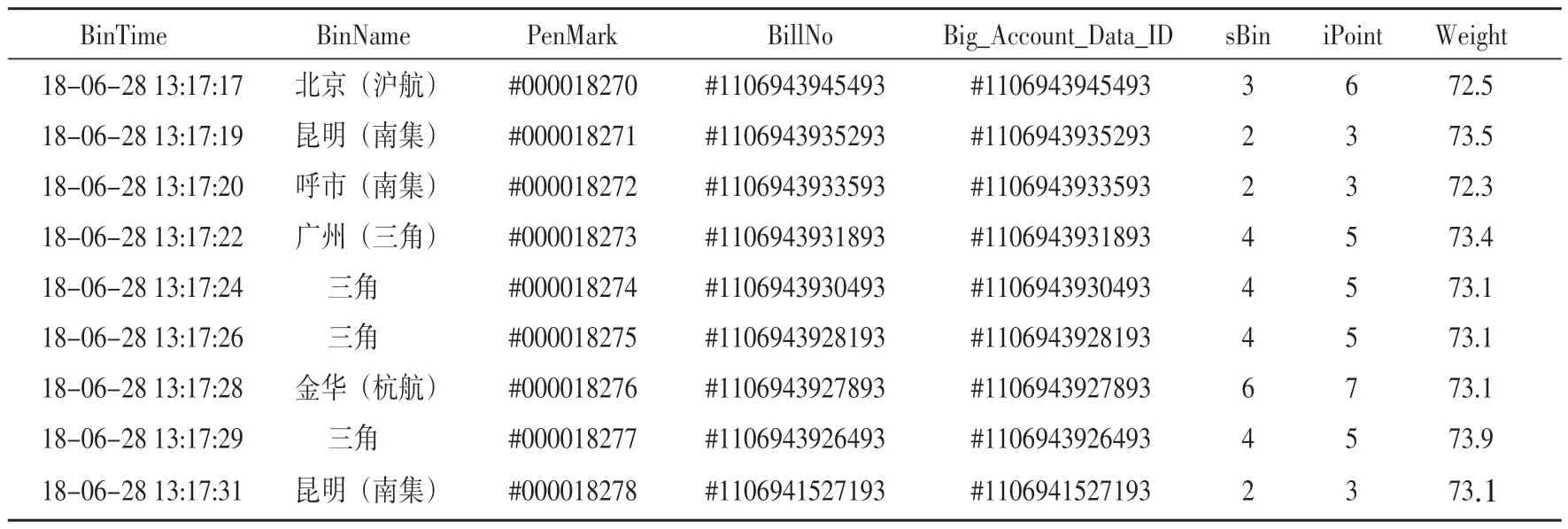

測試包含的信息有分倉時間(BinTime)、格口(Bin?Name)、噴碼號(PenMark)、詳情單號(BillNo)、內部賬單號(AccountDataID)、分揀倉位(sBin)、郵件重量等信息(Weight),表2所示為測試數據部分記錄。其中,噴碼與詳情單號在小信封裝封時建立一一對應關系,標簽打印時將噴碼打印在標簽上。設備格口分揀時,系統通過雙碼(掃碼)進行驗證。在分揀流程中,雙碼不吻合和重量超限等異常的信件將自動進入廢料倉,用戶可以通過詳情單上的重量信息、雙碼信息以及噴碼信息,判斷信件異常原因,如重卡、重信件、詳情單錯位等。

表2 部分測試數據

4.2 數據查詢

可以按照格口、重量、打印機、格口、客戶、時間段等信息進行分類查詢,適用于數據盤點和糾錯等用途。數據查詢如圖2所示,可以按重量進行查詢(從重到輕)。比較關鍵的查詢有按噴碼編號排序、重量(從輕到重、從重到輕),按封裝打印排序、格口名稱排序、訂單號排序以及按二次打印訂單查詢等。

圖2 數據查詢

4.3 歷史數據的追溯

可以查詢歷史數據,選定查詢日期,調入對應的歷史檔案,完成當日的所有數據,包括收發地址、聯系人信息、新建重量、卡信息、格口信息、班次、發貨時間等等。追溯時間的長短取決于該歷史數據庫是否被用戶清除。

5 結束語

本文從生產線的架構和系統測試方案入手,分別介紹了上位機系統的6 個基本模塊、測試內容和測試目標、硬件流程、軟件功能、測試數據管理以及數據關聯查詢和數據追溯,可以有效避免郵件錯投的故障發生。設備從線上大信封噴碼與裝封的C4開窗式信封條形碼開始建立一一對應關系,到稱重、熱轉印貼標后雙碼校驗,再到格口分選,多達4種錯誤校驗。該設備在研制過程中,無同類產品可供參照,從機械、配電、電器到軟件控制均自主設計、自主創新。在實際類似產品的裝封分選設備的研發和應用中,具有很高的參考價值。