爐排爐油缸密封圈的選用及維護

傅崇振

(上海康恒環境股份有限公司,上海 201703)

0 引言

液壓缸是一種重要的液壓執行元件,其能將液壓能轉變為機械能,且擁有運行平穩、體積小、傳遞作用力大等優點,被廣泛應用于垃圾焚燒爐設備,如架橋破解裝置、推料器、爐排和出渣機。但由于爐排爐設備運行工況較差,在現場運行過程中,經常會遇到油缸漏油、滲油現象,一旦出現這些問題,就需要對爐排爐進行壓火以方便檢修,嚴重的可能需要停爐處理,大大影響了系統運行穩定性及生產效率。因此,合理選用密封圈并做好運行維護工作是解決爐排爐液壓缸泄漏問題的主要保證。

針對密封圈的選用,崔宏英[1]從密封圈的壓縮率、過盈量、拉伸量、軸孔配合精度及加工精度、密封圈的寬度與形狀、橡膠硬度等方面進行了研究;盛中原[2]通過密封圈的尺寸選擇、材料硬度、安裝后的初始壓縮量、拉伸和擠壓、安裝溝槽的填滿率和圓角、倒錐、允許最大徑向間隙等方面進行密封圈的選型與使用研究。這些研究側重于密封圈材料的物理參數及加工尺寸、精度等,而本文從密封圈的密封原理及爐排爐現場運行條件分析入手,如現場的工作溫度、液壓油工作壓力等,介紹爐排爐液壓缸密封圈的選型方法及要點。

針對液壓缸密封圈的運行維護,鄭之盛[3]從壓縮率、拉伸率、膠料特性和配合件加工精度4 個方面,分析了O 型圈密封性能失效的形式和原因。之前的研究側重于設計及安裝方面的分析,本文結合爐排爐油缸現場運行工況,分析了密封圈失效的原因,并總結了爐排梁液壓缸在裝配及運行過程中的維護方法。

1 O型密封圈的密封原理

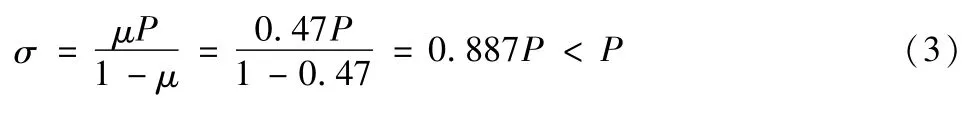

液壓缸的密封主要依靠O 型密封圈,O 型密封圈的工作原理是通過安裝時給密封圈的預緊力P0和運行過程中液壓油給的工作壓力P共同作用,使O 型密封圈產生彈性形變ε,形變產生接觸應力σ,該應力可以阻止液壓油從接觸縫隙泄漏,達到密封效果,如圖1 所示。

圖1 O型圈作用原理

依照《材料力學》[4]的廣義虎克定律:

因O型密封圈溝槽通常是由優質金屬材料制造的,在介質壓力P的作用下,金屬材料在x、y方向的變形極小,近似等于0[5],所以:

查得橡膠密封材料的泊松比為0.47[6],代入公式可得:

由此可見,介質壓力越高,O 型密封圈作用于接觸表面的附加接觸應力也越大,這就是O型密封圈的密封原理。

2 O型密封圈的材質選用

目前用作油缸密封的材料主要有丁腈橡膠、聚氨酯橡膠、氟橡膠及氫化丁腈橡膠。選擇密封圈的材質,需要根據以下幾個前提條件選擇:工作介質(液壓油);油缸油溫及周圍工作環境溫度;工作壓力及使用頻率等。

2.1 工作介質

選擇與使用液壓油匹配的密封材質很重要,若選擇錯誤,密封圈材質會產生劣化,造成密封圈損壞。各密封材質適用工作油如表1 所示。由表可知,因為焚燒爐爐排液壓系統使用的液壓油是一般礦物性工作油,因此4 種密封均可使用。

表1 各密封材質適用工作油

2.2 工作溫度

橡膠材料建議的最高使用溫度,一般都是根據ASTM D573等橡膠熱老化測試標準,采用熱空氣加速老化測試出來的結果。在實際應用工況中,需要結合工作介質的腐蝕性,預留一定的安全余量[7]。

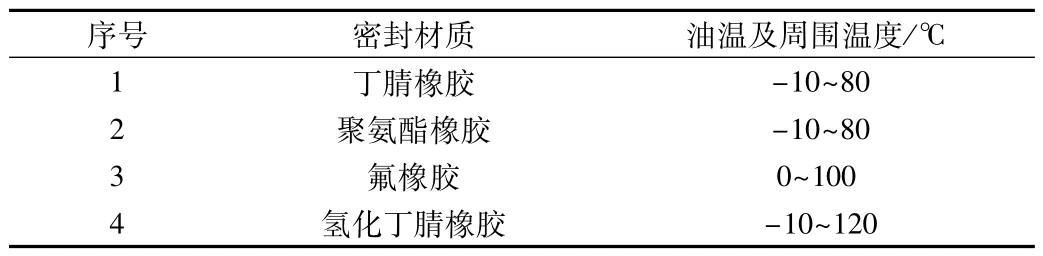

由于爐排區域離燃燒區域較近,液壓缸工作環境溫度偏高,一般在60 ℃左右,少數情況惡劣的,液壓缸活塞桿溫度測量超過90 ℃,可根據表2 所示的各密封材質耐溫性能,選取適合的密封圈材質。

表2 各密封材質耐溫性能

2.3 工作壓力及工作頻率

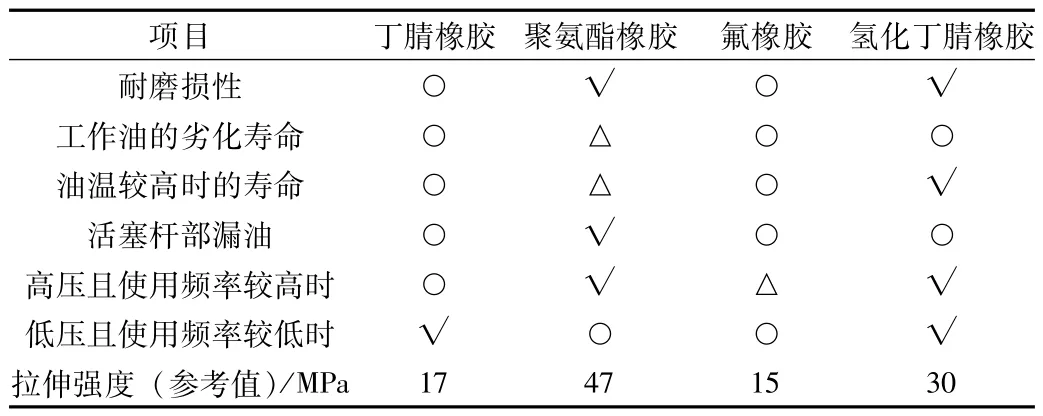

各密封材質適用工況如表3 所示。

表3 各密封材質適用工況

O型密封圈材料的硬度選擇主要取決于工作壓力,爐排油缸額定工作油壓為12 MPa,最大工作壓力為14 MPa,所以4 種材質均滿足要求,聚氨酯橡膠及氫化丁腈橡膠性能更優。

幾種密封圈材質的對比分析如下。

(1)聚氨酯橡膠

聚氨酯橡膠的拉伸強度是丁腈橡膠的2.5 倍左右,因此其耐壓性、耐磨性非常優異。但是聚氨酯橡膠長期使用后,由于受熱及工作油的劣化(與油溫產生疊加效應),會導致橡膠材質發生變化,因此每隔1 年左右需要拆卸檢查1 次。

(2)丁腈橡膠

(3)氫化丁腈橡膠

在高溫條件下需要比氟橡膠更好的耐磨損性,或在常溫條件下需要比丁腈橡膠更好的耐磨損性時,使用氫化丁腈橡膠是最佳選擇。

綜上,低溫區爐排設備的油缸選擇使用丁腈橡膠,高溫區域的油缸建議使用氫化丁腈橡膠。

3 現場密封失效原因分析

密封圈常見的失效形式有永久變形、間隙咬傷、顆粒磨損、扭曲現象、焦耳熱效應、表面磨損[8]等,導致這些失效形式的原因有很多,以下為焚燒爐液壓缸密封圈常見的幾種失效原因。

3.1 拆裝損壞

油缸出現漏油、滲油問題后,現場工人一般就地進行拆卸及檢修,由于受場地、工具和施工人員能力限制,或多或少會對油缸零件造成損傷,如強拆油缸的過程中造成活塞桿刮傷等。另外,如果在焚燒車間內直接拆解油缸,由于周圍環境灰塵較多,易導致油缸本體內混入雜質,檢修完成恢復運行后,運行過程中雜質會磨損油缸密封圈及活塞桿,運行不久后又會出現滲油情況,如圖2 所示。

圖2 拆裝受損導致漏油

3.2 儲藏保管不善

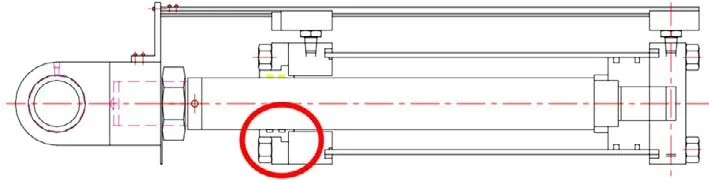

備件油缸及待發貨油缸存放時需要保持豎直放置,若將油缸平放,由于受重力影響,油缸活塞桿受重力直接壓在一側密封圈上,長時間放置會導致局部密封圈長期受力,發生不可逆的形變,導致油缸加壓運行后出現漏油現象,如圖3 所示。

圖3 油缸結構

3.3 工作環境惡劣

垃圾焚燒爐在運行過程中周圍溫度會升高至50 ℃左右,由于油缸與伸進爐膛的頂桿相連,熱量會由頂桿傳導至油缸本體,導致油缸活塞桿溫度升高,最高可達90 ℃左右,過高的溫度會加速密封圈的老化、硬化,最終導致密封圈失效。另外,焚燒爐運行時產生大量細灰,在長時間運行后一些密封裝置會出現磨損、損耗及縫隙,部分細灰易泄漏出來。正常情況下,油缸會帶有防塵罩隔絕細灰,但防塵罩經過長時間伸縮運動達到疲勞極限后會出現破損失效的情況,細灰會附著在活塞桿上被帶入油缸本體,造成密封圈磨損和油質污染,如圖4 所示。

圖4 活塞桿及缸筒磨損

3.4 油質污染

液壓系統如果不經常濾油,液壓油中就會含有大量雜質,易導致密封圈和油桿的磨損,最終導致漏油,如圖5 所示。

(2)矢量控制系統代替方向舵,可以減少甚至取消由于方向舵面與垂尾之間縫隙產生的寄生阻力。在方向舵和垂直尾翼之間的具有旋轉縫隙,由于這個旋轉縫隙的存在,飛機在飛行過程中,氣流經過這個旋轉縫隙時,由于縫隙的擾動作用,會在這個縫隙中產生渦流,同時產生寄生阻力(夜叫干擾阻力),由于矢量控制系統的引入,方向舵被取代,方向舵和垂尾組成一個整體,形成新的垂直尾翼,就可以抵消掉由于縫隙處的氣流分離產生的渦流導致的干擾阻力,增加飛機的整體性能。

圖5 液壓油污

3.5 設備安裝存在問題

設備在組裝過程中,如果驅動裝置組裝存在誤差,導致油缸活塞桿在運行過程中偏向一側,易導致油缸密封圈長時間單側受力磨損,大大縮減壽命。

3.6 油缸內氣體未排出

調試期間沒有將油缸內氣體及時排出會導致油缸在工作時壓力積聚,隨即高溫高壓氣體產生的爆炸現象會導致密封圈發生燒損[9],如圖6 所示。

圖6 密封圈燒損

4 解決措施

4.1 規范裝配流程

油缸檢修建議發回原廠檢修維護,原廠可以提供更好的檢修環境和更專業的檢修人員。若由于項目緊急且無備用油缸的情況下,建議將油缸轉移至環境較好的檢修室內完成拆裝,如圖7 所示。

圖7 專業的檢修平臺

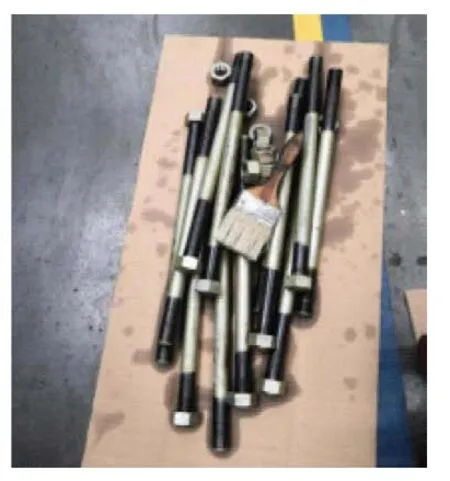

拆裝過程零件需輕拿輕放,且拆卸完成后各零件需用汽油清洗,如圖8 所示。

圖8 零件清洗

O型密封圈裝配要點:(1)安裝前檢查O型密封圈表面質量、集合尺寸和精度,不得有飛邊、毛刺、裂痕、切邊、氣孔和疏松等缺陷;(2)仔細檢查工件,保證往復運動的軸和孔有較好的同軸度;(3)裝配過程前需涂抹潤滑油;(4)裝配和拆卸過程中應注意防止O型密封圈擦傷、刮傷;(5)拉伸狀態下安裝的O型密封圈,為使伸張后的斷面恢復成圓形,裝入槽后應放置適當時間后再將配套件裝上[10]。

4.2 做好儲藏及保管工作

在儲存過程中,液壓缸需保持豎直放置,且用塑料膜包裹嚴密。密封圈的存放需注意因氧化變質引起的性能下降,存放密封圈的時間不應超過1.5 年,保存時要避免陽光直射,又要防潮、防熱、防酸、防堿等,也不允許用繩子或鐵絲將其串掛保存[11],如圖9 所示。

圖9 油缸存放

4.3 優化工作環境

需做好爐排設備的密封,盡量減少油缸區域的灰塵;做好焚燒爐設備的保溫工作,優化油缸區域的檢修和通風空間,降低油缸周圍的溫度,以保證油缸密封圈的壽命。

4.4 優化液壓缸設計

通過將頂桿密封設計為雙道密封,延長密封圈更換周期;針對高溫問題,選用更耐溫耐磨的材質,提高密封圈的壽命。

4.5 嚴格控制設備組裝精度,規范設備安裝及調試流程

在設備制造廠家需嚴格驗收,保證零件加工精度及設備組裝精度;現場在安裝設備過程中需嚴格按照安裝資料要求安裝,放線、找正需控制精度,確保設備平穩運行;調試期間需確認液壓油品質及有缸內氣體是否完全排出。

4.6 定期過濾、更換液壓油

加強液壓油的檢測與管理,液壓油的污染控制一般為NAS9級,即液壓油中直徑大于10 μm 的污染物顆粒濃度必須小于3 mg/100 ml[12],若超過標準需及時更換液壓油。另外,液壓油不得混用,添加液壓油時必須要求與原液壓油同一品牌、同一型號。

5 結束語

油缸密封圈壽命的長短受很多因素影響,從設計到組裝、儲存,到最后運行和維護階段都會存在影響。為了提高油缸密封圈的使用壽命,在設計階段應根據實際使用工況選用適合的材質;在制造階段應保證設備零件的加工精度并規范設備裝配流程,確保設備安裝精度;在使用階段應保證對油缸定期檢查維護、不斷優化油缸工作環境,并定期濾油、換油。油缸是整個爐排系統各設備的核心驅動部件,保證了油缸密封圈的壽命,就是保證了現場設備的穩定運行和整廠的生產效益。