售后變速器油封的失效模式分析和制造裝配過程中的工藝優化

成建強,王英豪,莫國田

柳州上汽汽車變速器有限公司 廣西柳州 545005

在售后的變速器總成故障問題分析中,變速器漏油是顧客抱怨的重大問題之一。變速器漏油,會導致變速器潤滑不足,加速齒輪間的摩擦,輕者齒輪損壞,重者變速器報廢。在對變速器漏油故障件分析中,油封漏油占有很大的比重。油封工作機理是:油封外圈與殼體的孔采用過盈配合進行裝配,旋轉軸在油封內唇進行運行旋轉時,油封內唇同旋轉軸在結合面之間形成一層由油封刃口控制的具有流體潤滑特性的油膜,在液體表面張力作用下,油膜剛度恰好使油膜與空氣接觸端形成一個新月面,防止了潤滑油泄漏,從而實現密封。

油封失效模式

油封的失效模式主要發生在油封外圈和內唇口(見圖1),主要表現為內唇翻邊和外圈切邊(見圖2)等。隨著時間的推移,又產生了一些新的失效模式,如油封裝配不到位(見圖3)和油封脫出(見圖4)等。下面就對油封的失效模式進行展開分析,并由此分析所采取的工藝優化措施。

圖1 油封外圈和內唇

圖2 油封外圈切邊和內唇翻邊

圖3 油封裝配不到位

圖4 油封脫出

油封裝配不到位分析及其工藝優化措施

1.失效模式分析

對比不同生產線油封裝配工位,油封裝配分為生產線上托盤定位壓裝和生產線外壓機底座定位銷兩種。油封裝配過程中是依靠位移和過程力監控,由于油封為橡膠件,油封裝配到位方式沒有采用停止力,通常停止力比裝配過程力大1.5~2倍,停止力直接作用于油封,會有壓傷油封風險,所以采用位移和保壓時間確保油封裝配到位。生產線上裝配油封是采用托盤定位,由于生產線不同托盤的差異和長時間生產托盤的磨損差異,若單純依靠位移和保壓時間確保油封到位,則存在油封裝配不到位風險。在生產線外壓機的油封裝配時,殼體是依靠壓機底座的定位銷進行定位,在壓裝過程中是可以依靠位移監控和保壓時間,確保油封裝配到位。

2.工藝優化措施

對于生產線上采用托盤定位的殼體(見圖5),我們對油封壓頭進行重新設計(見圖6),通過壓頭定位面定位于同殼體油封孔同心的定位基準面(見圖7),依靠基準面到油封到位的關鍵尺寸來保證裝配到位,這個尺寸通過零件尺寸鏈計算,相對穩定。過程中壓力和位移監控,油封裝配到位依靠停止力直接作用于殼體基準面,不會對油封造成壓傷。同時,對油封裝配到位重要的工藝控制要求油封平面度由0~0.30mm更改為0~0.25mm。油封為橡膠件,具有回彈性,對油封的保壓時間由1s更改為2s。對生產線外的油封裝配也進行了優化,由于線外壓機定位底座定位銷相對穩定,線外壓機油封裝配到位是依靠位移監控確保油封到位,對壓機底座的定位銷進行定期監控,根據定位銷的磨損情況,定期對位移監控參數進行修正,確保油封裝配到位。

圖5 托盤定位的殼體

圖6 重新設計壓頭

圖7 壓頭同心定位基準面

油封脫出分析及其工藝優化措施

1.失效模式分析

在對售后漏油的1臺變速器總成故障件進行拆解時,發現變速器總成中油封脫出(見圖8),對該總成的過程裝配數據進行追溯查詢,各項裝配工藝參數都在合格范圍內。裝配過程力工藝要求為0.1~3kN,該故障件的總成為0.13kN,偏下限。在對生產線抽油工位進行排查,總成變速器總成校驗后,要對變速器進行總成抽油,抽油完畢,總成就下線入庫。校驗前除了放油塞口,總成其他零件均已經裝配。抽油時,抽油管和放油塞孔連接,校驗合格后,再裝配放油塞零件。由于輸入端和輸出端已經裝配保護套,變速器總成上的連接變速器內外窗口的零件是通氣塞(見圖9)。在變速器運行時,內腔溫度會升高,內部壓力會增大,通氣塞可用來平衡內外氣壓,幫助驅熱,防止漏油。通氣塞在原理上相當于一個單向閥(見圖10),可以從殼體里到外排氣,不可以從外到里進氣。在變速器總成檢驗完進行抽油時,由于是從從外到里進氣,通氣塞進氣受阻被封閉,變速器輸入端和輸出端裝配保護套,也被相對密封。抽油過程中,變速器內腔會形成一個真空環境,抽油真空壓強為0.1MPa,經過計算,油封的脫出力約為0.09kN,油封裝配力為0.1~3kN,當油封裝配力為下限時,存在油封脫出的風險。

圖8 油封脫出

圖9 通氣塞

圖10 抽油通氣塞單向閥工作原理

2.工藝優化措施

為了解決變速器總成抽油時,總成內腔出現的封閉情況,對通氣塞裝配進行工藝調整,由總成校驗前裝配通氣塞,更改為校驗完成后裝配通氣塞。通過對裝配前后的油封平面度進行工藝驗證(見表1、表2),驗證有效。

表1 校驗前裝配通氣塞(更改前工藝)(單位:mm)

表2 校驗后裝配通氣塞(更改后工藝)(單位:mm)

與此同時,對機加工殼體零件的工藝進行優化,增加內孔內控要求,降低和油封配合孔的表面粗糙度值,加大裝配過程中油封和殼體之間的配合過盈量,增加裝配過程力。通過以上工藝優化,避免了油封脫出的風險。

油封內唇翻邊和油封外圈切邊分析及其工藝優化措施

1.失效模式分析

經常見到的油封內唇翻邊和油封切邊問題,產生失效的原因有多種,根據變速器特定結構和不同生產線差異進行分析。對生產線和油封裝配的相關工位進行排查,在輸入軸小總成裝配到殼體的工位時,輸入軸需要通過油封內唇口裝配到位,由于裝配工藝為通過手工裝配(見圖11),因此裝配同軸度無法保證,輸入軸裝配過程會碰到油封內唇口翻邊的風險。另外,在油封內唇邊口發現有異物雜質,油封內唇口或輸入軸附有異物,在工作旋轉時,所附著的雜質會在輸入軸油封和內唇之間形成摩擦,導致油封內唇口不均衡受力,使得油封內唇翻邊。

圖11 手工裝配輸入軸

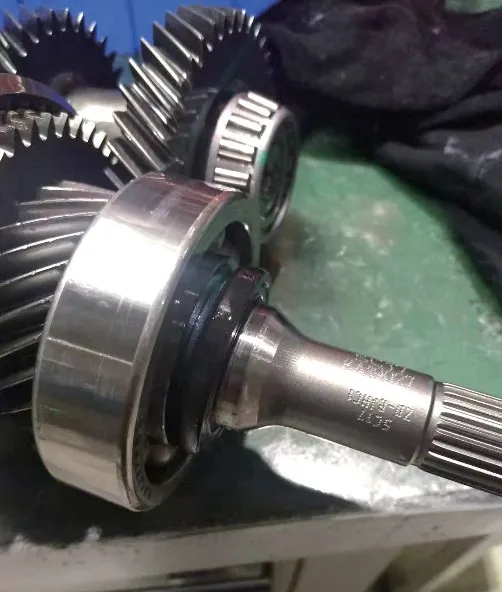

對于油封裝配工位進行排查,在某條線體油封裝配工位,油封和軸承外圈是同時壓裝(見圖12),在裝配過程中,軸承外圈先與油封裝配到位,依靠先壓裝后的軸承外圈壓頭定位,屬于偏心定位,存在受力不均衡情況,存在油封外圈切邊風險。

圖12 油封和軸承外圈同時裝配

2.工藝優化措施

對輸入軸小總成裝配由手工裝配更改為設備裝配(見圖13),確保裝配過程中的同軸度,避免損傷油封內唇口,同時設計同軸度檢具,把對設備的同軸度列入制造過程中一個關鍵的過程控制特性進行監控。在裝配過程中,用無塵紙對輸入軸進行清潔,每班對裝配油封的壓頭進行清潔,確保裝配過程的清潔。

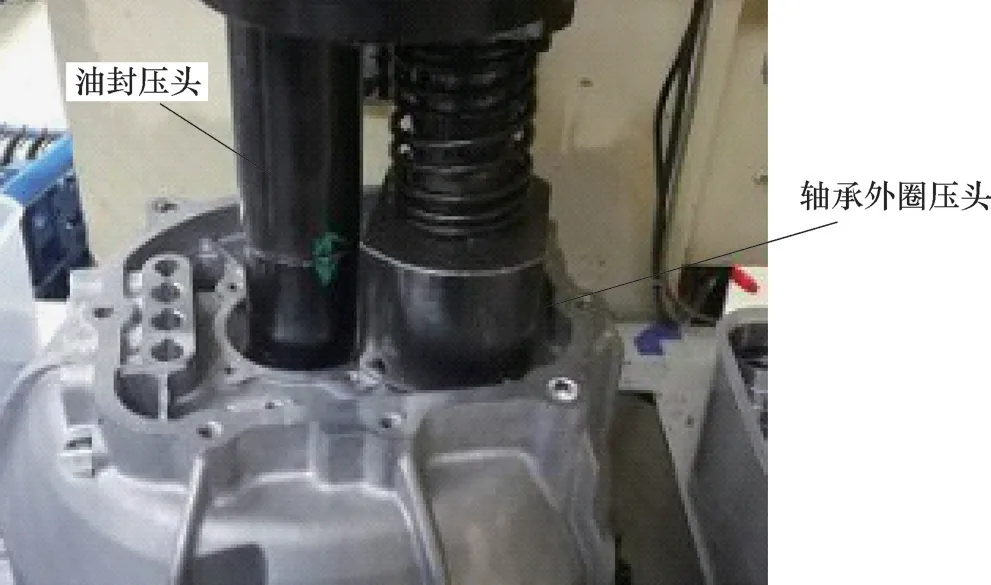

對于油封外圈切邊,進行設備改造,單獨壓裝裝配油封(見圖14),制造裝配過程中每班監控設備的同軸度,當設備出現異常時,應進行調整修正。

通過以上一系列制造過程裝配工藝的優化措施,售后反饋的變速器總成油封漏油的故障總成IPTV呈明顯下降趨勢,措施驗證效果良好。

圖13 設備裝配輸入軸

圖14 油封單獨裝配油封

結語

對油封裝配到位的方式,采用生產線上和生產線外不同的控制方式。在生產線上,設計壓頭依靠作用于殼體的停止力保證,作用于殼體同心基準面;在生產線外,采用位移監控,定期檢查定位殼體底座定位銷的磨損程度,定期修正位移參數。對公司變速器結構油封裝配以及變速器總成進行校驗的工藝進行橫向拓展,PFMEA、控制計劃、現場操作指導書進行一致性傳遞,形成標準化。將油封裝配同軸度監控橫向拓展到其他關鍵零件裝配,同軸度從裝配前預防控制到裝配后的探測控制,確保零件質量。