變速器駐車爪限位塊斷裂分析和解決方法

莫發堂,李懷習,文敏

1.柳州孔輝汽車科技有限公司 廣西柳州 545005 2.柳州上汽汽車變速器有限公司柳東分公司 廣西柳州 545005

目前大多數自動變速器有P擋(駐車擋),其功能是車輛駐車后保持整車靜止不動[1],即使受到一定的外力也會保持車輛靜止狀態,實現這一功能的機構一般包含棘輪、棘爪、操縱桿,而直接實現駐車功能的駐棘爪也被稱為駐車爪。由于P擋涉及整車和人身安全,所以要求駐車機構各部件要通過嚴苛的耐久可靠性試驗。本文將介紹一例變速器駐車機構在駐車濫用試驗時出現駐車失效的原因分析以及解決方法。

問題出現背景

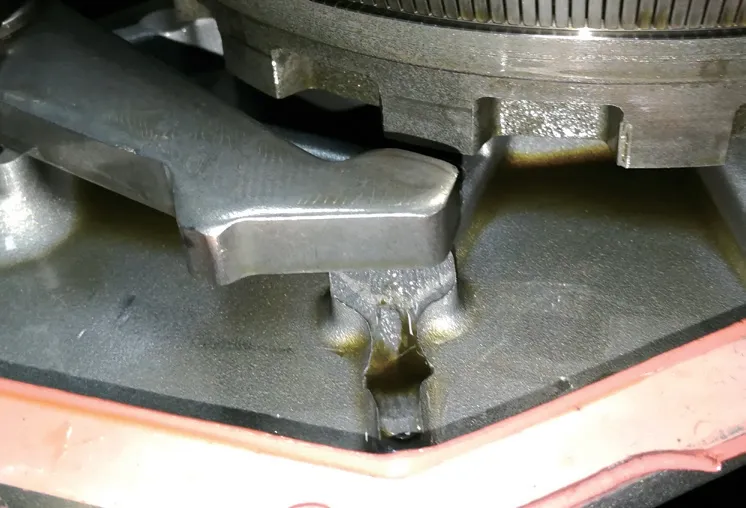

為了保證駐車機構具有嚴苛的可靠性,整車在量產前會進行一系列的駐車濫用試驗來驗證駐車機構的可靠性。在進行1000次10km/h的車速下強行掛入P擋直至車輛停止的駐車濫用耐久試驗末期,發現有一個駐車失效,后續檢查變速器,發現變速器后殼體開裂,此處正是駐車爪限位塊位置,斷裂情況見圖1所示。

圖1 駐車爪限位塊斷裂

問題分析

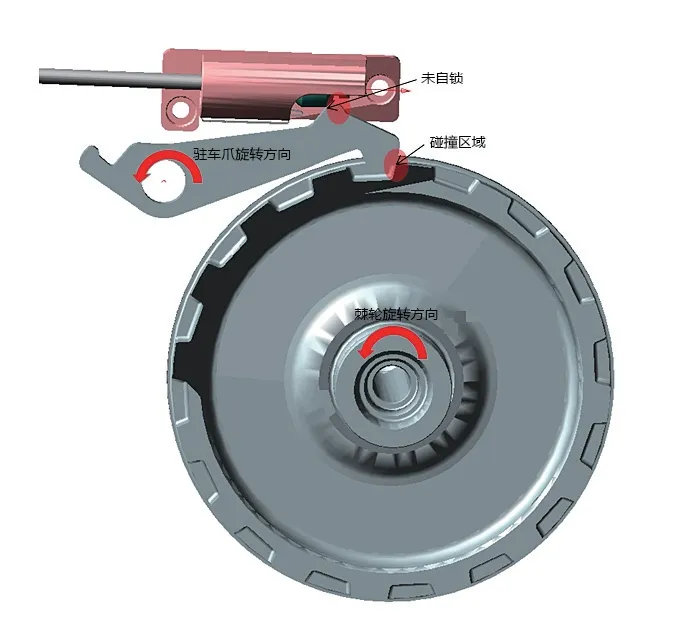

駐車濫用工況下,由于掛入P擋時車輛存在一定的車速,此時,駐車爪工作面與棘輪工作面碰撞,產生較大沖擊力,但此時駐車爪并未與錐子形成自鎖,駐車爪以一定的速度脫出,從而敲擊駐車爪限位塊,關系如圖2所示。

圖2 駐車濫用情況

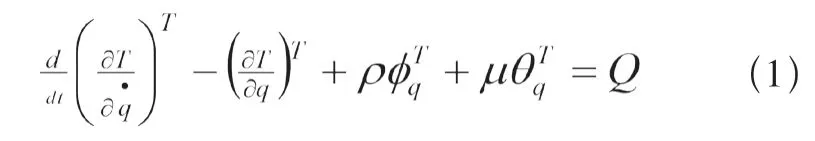

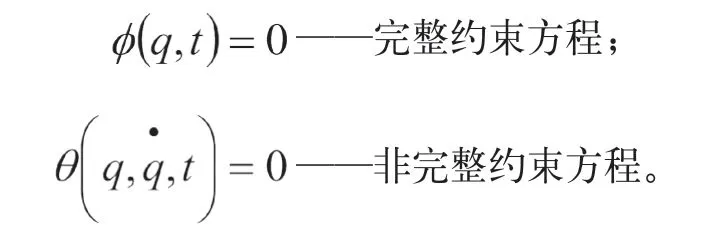

由于碰撞力計算較為復雜,本文引用ADAMS軟件建模,剛體j的直角坐標和歐拉角作為廣義坐標,對于有n個剛體的系統,機械動力學計算模型見式1。并且,為了提升計算效率,采用Gear的剛性積分算法以及稀疏矩陣技術求解[2,3]。

式中T——系統動能;

q——廣義坐標列陣;

Q——廣義力列陣;

r——完整約束的拉氏乘子列陣;

m——非完整約束的拉氏乘子列陣;

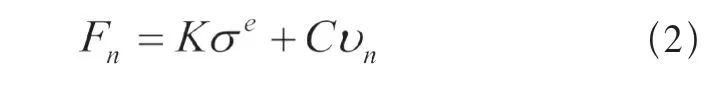

為了更直觀,建立碰撞計算模型

式中Fn——接觸面法向力(N);

K——接觸剛度(N/mm);

s——接觸點的法向穿透深度(mm);

e——力的指數;

C——阻尼分量(N.s/mm);

υ——相對法向碰撞速度(mm/s)。

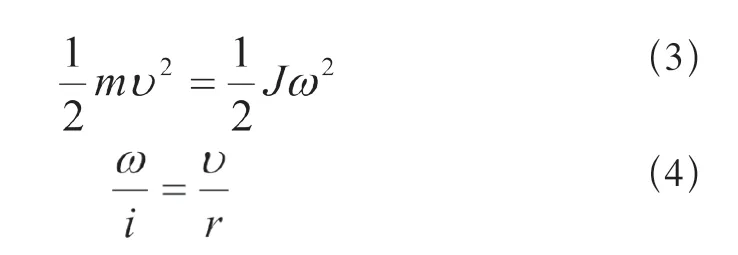

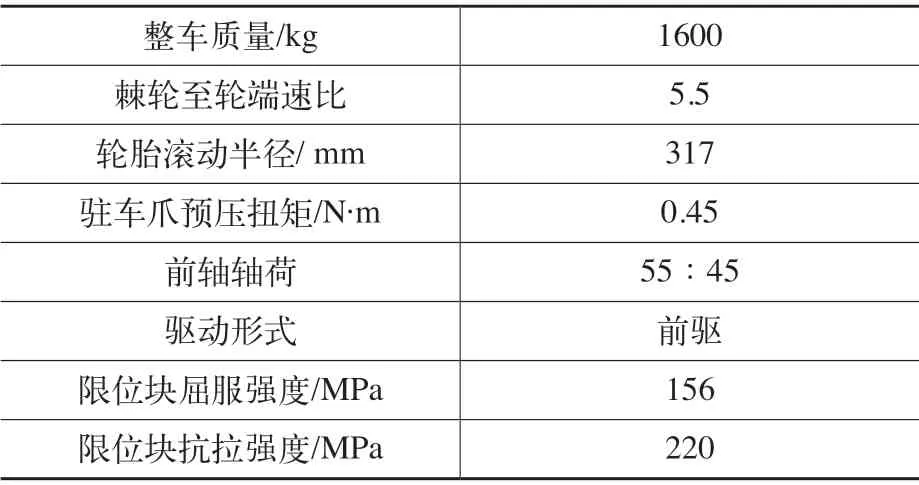

由于駐車系統較復雜,結合費寧忠等[4]以等效慣量法建立的駐車機構動力學模型,本文簡化了計算模型,忽略變速器到車輪端各軸的慣量影響,直接等效慣量計算,以前驅車為例計算見式(3)。

式中m——前軸軸荷(kg);

υ——車速(m/s);

J——棘輪等效轉動慣量;

ù——棘輪角速度(rad/s);

i——棘輪到輪端傳動比;

r——輪胎滾動半徑(m)。試驗車輸入數據見表1。

表1 試驗車輸入數據

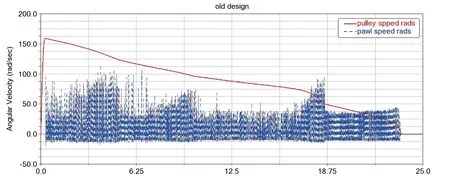

基于ADAMS多體動力學計算中偶有發散,采用不同的時間步長計算,可能得到不同的仿真分析曲線,即使采用柔性體建模[5]仿真,模型的接觸算法依然沒有ABAQUS動態計算算法準確,但對撞擊后的駐車爪反彈速度影響不大,所以只用ADAMS提取駐車爪的反彈角速度。利用ABAQUS動態仿真模擬駐車濫用工況下駐車爪反彈速度和限位塊應力的關系,adams多體動力學仿真駐車濫用時駐車爪反彈角速度分析結果如圖3所示。

圖3 駐車速度與駐車爪反彈速度

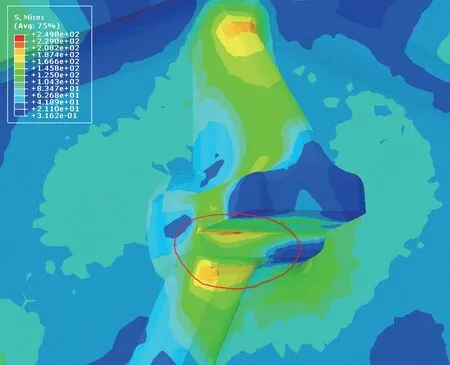

當駐車爪角速度100rad/s時,ABAQUS動態仿真限位塊最大應力區域如圖4紅圈所示,其他角速度限位塊應力云圖分布情況大同小異。

圖4 原結構限位塊應力云圖

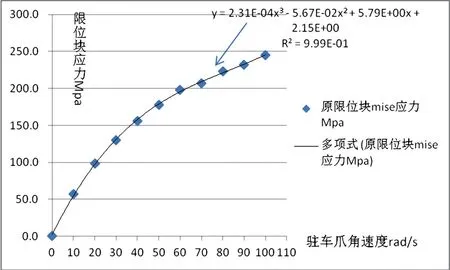

為了直觀顯示,將動態仿真分析結果整理如圖5所示。

圖5 駐車爪反彈速度與限位塊應力關系

經分析,當車速在10~12km/h的速度強行掛P擋時,駐車爪最大反彈速度達到95rad/s,此時限位塊應力238MPa,超過抗拉強度,并且最大應力位置和駐車濫用試驗限位塊斷裂位置一致,和試驗工程師了解后,由于直觀用眼觀測試驗車時速表有較大誤差,駐車時速有超過10km/h的情況發生。

解決方法與驗證

根據公式1和公式2可推斷出優化方案有:

1)優化駐車爪形貌,可以降低駐車爪和棘輪碰撞時的法向速度,即減少駐車爪和限位塊的撞擊力。

2)優化后殼體限位塊,提升限位塊本身的抗沖擊能力。

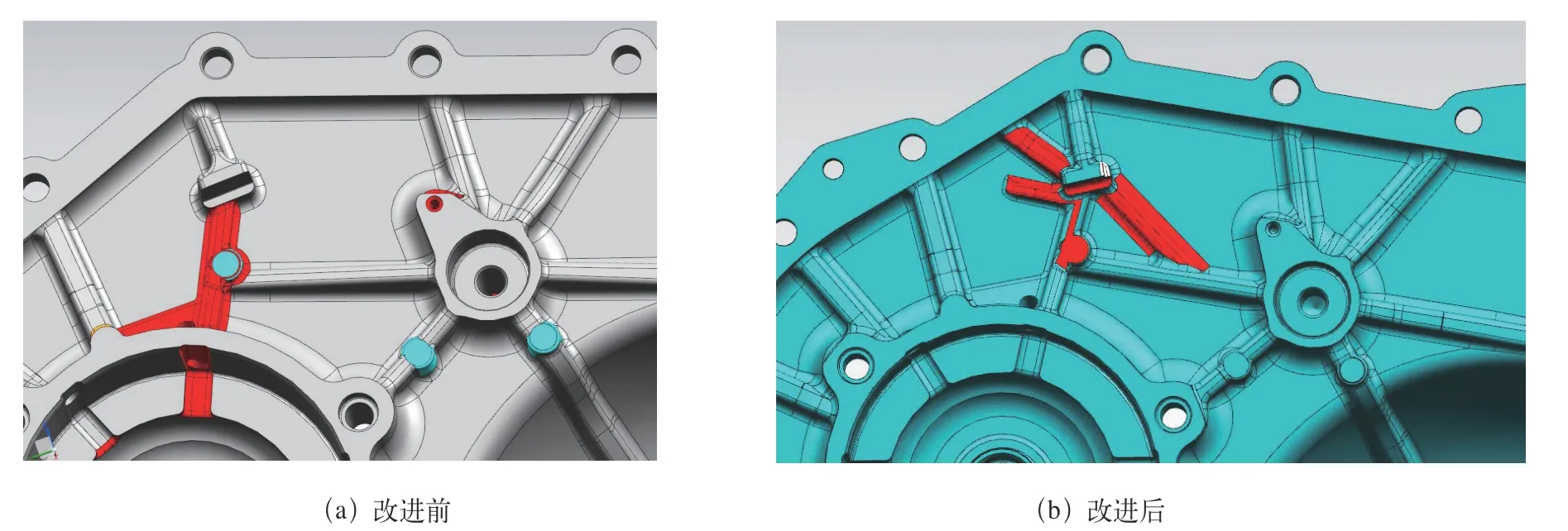

結合優化方案,對結構更改如圖6和圖7所示。

圖6 限位塊更改

圖7 駐車爪結構更改

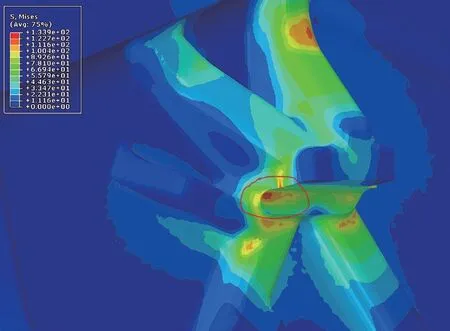

當駐車爪角速度100rad/s時,ABAQUS動態仿真限位塊最大應力區域如圖8紅圈所示,其他角速度限位塊應力云圖分布情況大同小異。

圖8 優化結構限位塊應力云圖

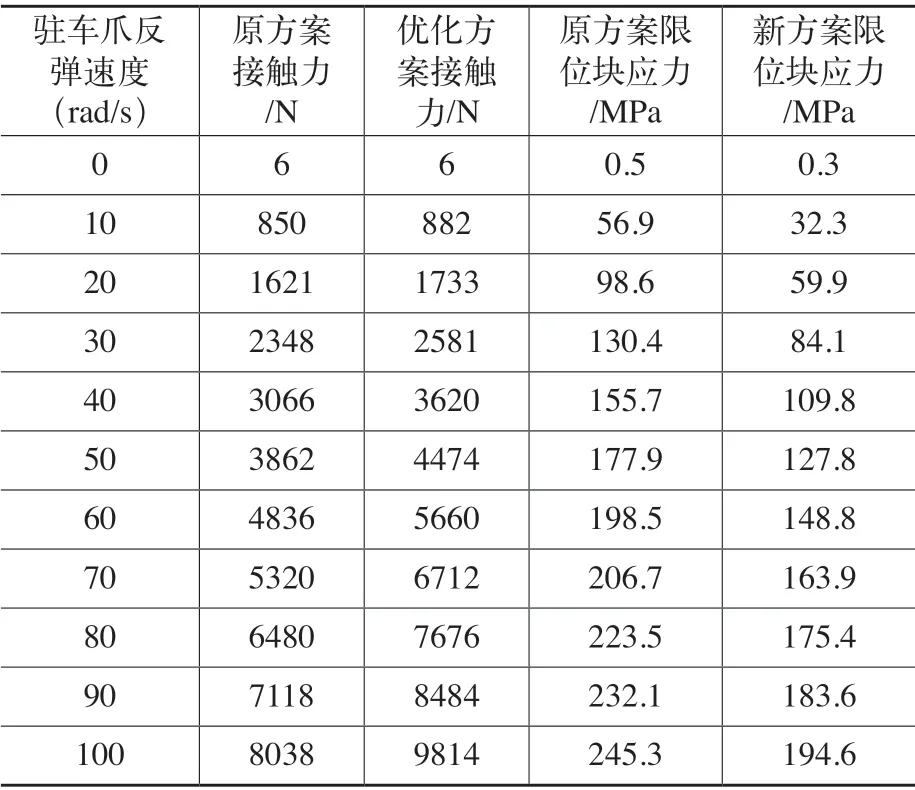

ABAQUS動態仿真分析優化方案和原方案結果見表2。

表2 原方案和優化方案分析結果

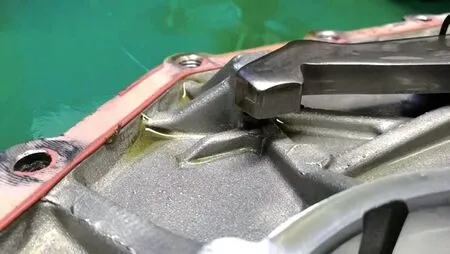

經分析,優化后的結構即使在車速60km/h的速度強行掛P擋時,駐車爪最大反彈速度達到50rad/s,此時限位塊應力127.8MPa,小于材料屈服強度。后續經過試驗,證明優化后的結構能完成1000次車速10km/h的駐車濫用試驗,并能通過3次60km/h持續時間4s的60km/h的超極端駐車濫用試驗。試驗后拆機圖片如圖9所示,限位塊完好,駐車爪工作區域有輕微磨損,但仍保持駐車功能。

圖9 優化結構試驗拆機

結語

本文通過對駐車濫用試驗的動態仿真分析,得出優化駐車結構的方案,并運用試驗驗證方案的可靠性,對駐車機構的設計具有一定的指導意義。