內置式多層磁鋼永磁同步電機振動噪聲抑制措施

韓雪巖,張新剛,朱龍飛,馬鑫,王世偉

(沈陽工業大學 國家稀土永磁電機工程技術研究中心,沈陽110870)

0 引 言

噪聲是三大公害之一,由強度與規律都不相同的聲音無規律的組合產生,影響人們的身心健康。電機的噪聲根據產生的原理不同可將其分為三類,即電磁噪聲、機械噪聲和通風噪聲。其中電磁噪聲是電機主要的噪聲源[1]。當電機的通風噪聲較低時,其電磁噪聲更加突出,并且電磁噪聲是導致電機負載時噪聲增大的根本原因[2-3]。因此,研究電機的設計參數與電磁噪聲的關系對在電機設計階段預估和抑制電機的振動噪聲有著重要的意義。

如何抑制電機的電磁噪聲是國內外學者研究的熱點問題之一。電機中的徑向電磁力作用于定子鐵心使電機定子及機殼發生周期性振動從而引起周圍空氣脈動發聲,是電機產生電磁噪聲的主要原因[4-5]。對電機的徑向電磁力階次進行分析發現低階電磁力對電機的振動噪聲影響最大[6]。對比分析不同極槽配合電機的徑向電磁力階次發現,8極12槽電機的最低力波階次高于10極12槽電機,因此在電機振動噪聲的抑制上,8極12槽電機與10極12槽電機相比更具優勢[7]。分析電機徑向電磁力的產生原理,發現可通過降低電機的氣隙磁密波形畸變率,降低徑向電磁力幅值抑制電機的振動噪聲。經過研究發現可通過選擇合適的極弧系數降低電機的聲壓級。進一步分析發現電機的磁極偏心距離影響徑向電磁力幅值,因此可通過選擇合適的磁極偏心距離降低降電機的電磁噪聲[8-9]。對電機的轉子結構進行分析發現,可在電機轉子外側開輔助槽,通過輔助槽降低電機氣隙磁密波形畸變率,抑制電機的電磁噪聲[10]。也可通過優化內置式永磁同步電機轉子中磁鋼形狀和位置的4項參數實現在不降低電機平均轉矩的情況下降低電機振動幅值的目的[11]。還可通過優化電機轉子結構,以增大電機磁阻,進而降低徑向電磁力密度,抑制電機的振動噪聲[12]。對電機的定子結構進行分析發現,可對電機定子齒邊形狀進行曲線化設計,進而通過有限元參數化仿真進行優化,從而最大程度降低電機空載和負載時的徑向電磁力幅值,實現降低電機聲壓級的目的[13]。

內置式多層磁鋼永磁同步電機與普通永磁同步電機相比轉子內磁鋼層數更多,電機凸極率更高,磁阻轉矩在電磁轉矩中的占比更大。因此與普通永磁同步電機相比可減少磁鋼用量,節約電機成本。但隨著電機凸極率的增加電機的振動噪聲問題同樣較為突出,而目前國內對內置式多層磁鋼永磁同步電機振動噪聲的問題研究較少。為此,本文通過基于直接耦合場的有限元仿真方法,針對內置式多層磁鋼永磁同步電機的轉子結構,研究不同磁鋼層數對電機振動噪聲的影響。進而提出磁鋼槽端部削角與轉子側開隔磁孔兩種優化方法對電機轉子結構進行優化,降低電機的聲壓級。并通過推導不同極槽配合的永磁同步電機的主要電磁力階次,分析極槽配合對電機振動噪聲的影響,實現在電機設計階段預估和抑制電機振動噪聲的目的。

1 基于直接耦合場的永磁同步電機振動噪聲仿真驗證

永磁同步電機的徑向氣隙磁密和切向氣隙磁密可分別表示為:

br=bxcosθ+bysinθ;

(1)

bt=bycosθ-bxsinθ。

(2)

進而由麥克斯韋張量法求得電機氣隙中單位面積的徑向電磁力可表示為[14]

(3)

由于電機的切向氣隙磁密遠遠小于徑向氣隙磁密,因此忽略切向氣隙磁密,將電機的徑向電磁力表示為

(4)

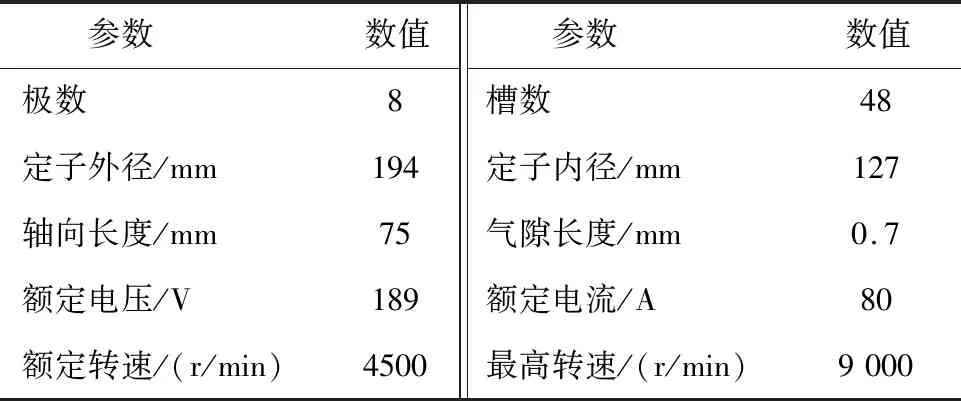

對一臺額定功率20 kW,基準頻率300 Hz的內置式永磁同步電機建模仿真,電機定轉子1/8仿真模型如圖1所示。電機主要參數如表1所示。

表1 永磁同步電機主要參數Table 1 Main parameters of permanent magnet synchronous motor

圖1 電機定轉子仿真模型Fig.1 Simulation model of fixed rotor of motor

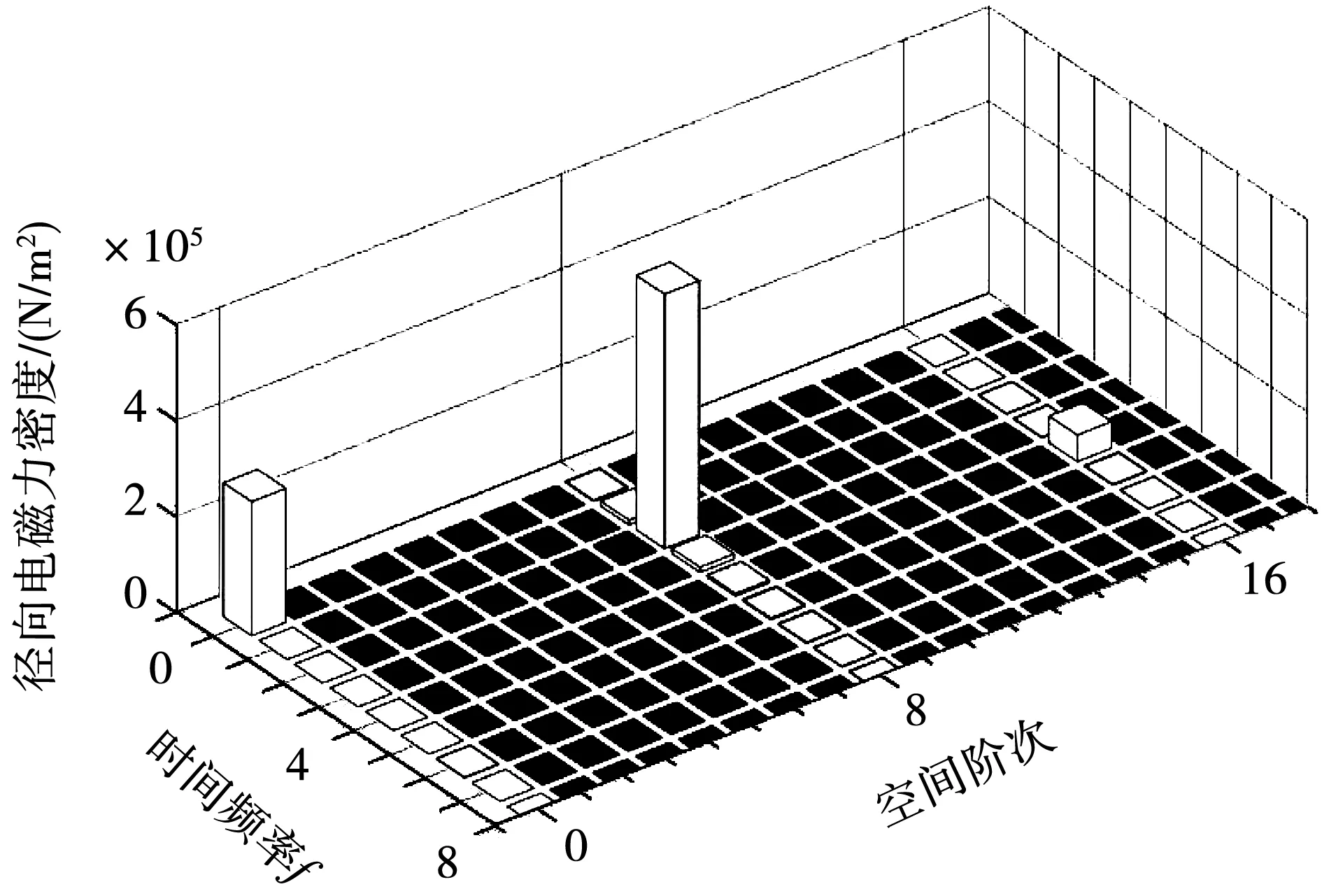

通過式(4)可求得電機氣隙中單位面積下的徑向電磁力。由于電機的徑向電磁力包含空間分量和時間分量,因此對其進行空間與時間的二維傅里葉分解,其結果如圖2所示。

圖2 徑向電磁力二維傅里葉分解Fig.2 Two-dimensional fourier decomposition of the radial electromagnetic force

從圖2中可看出該臺電機的徑向電磁力空間階次主要為0階、8階與16階。由于高階徑向電磁力并不是引起電機振動噪聲的主要因素,并且0倍基頻的電磁力也不會引起電機的振動噪聲[15]。因此對比除去0倍基頻后的0階電磁力,電磁力頻譜如圖3所示。

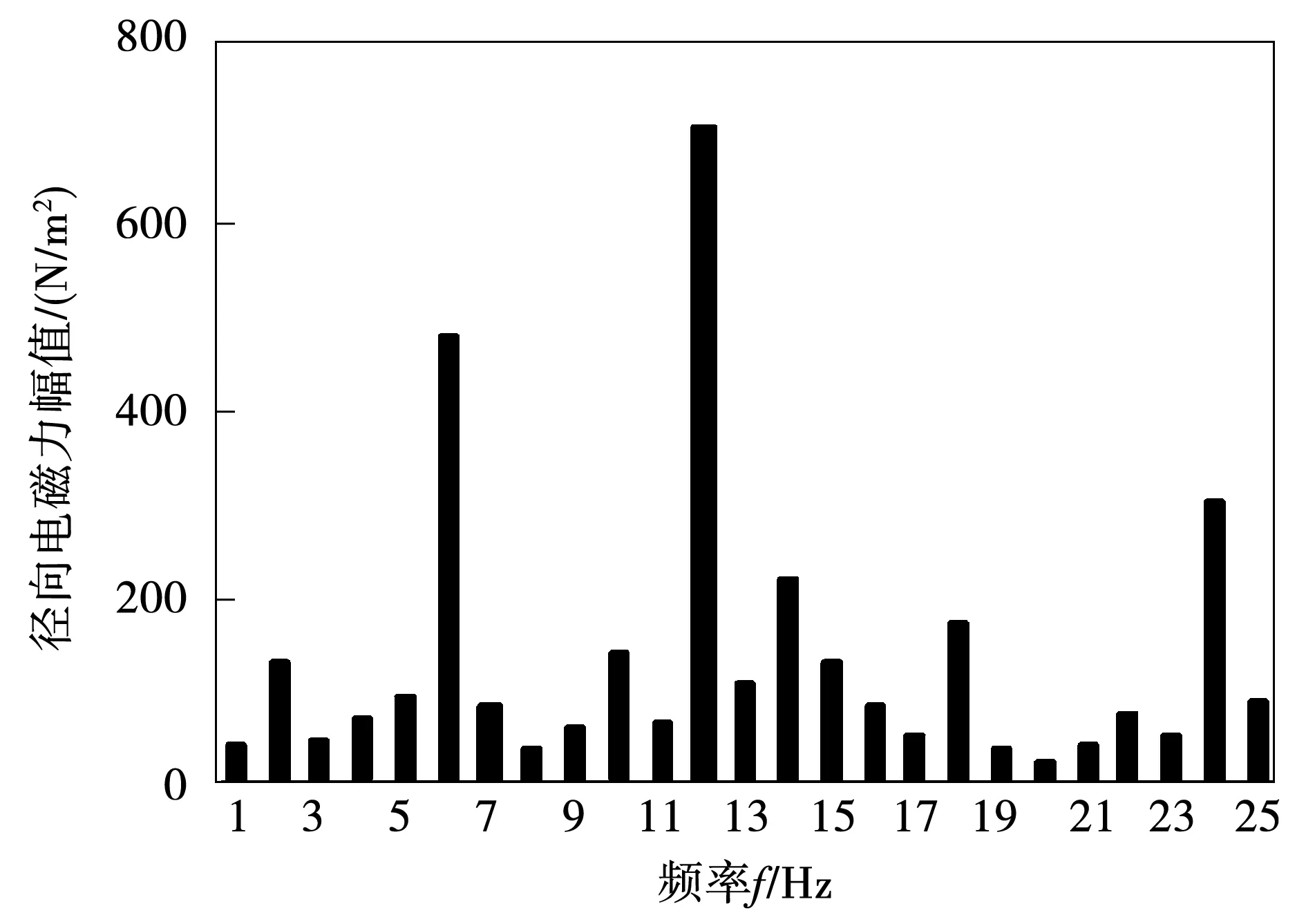

圖3 除去0倍基頻后的0階電磁力頻譜Fig.3 0-order electromagnetic spectrum with 0 fundamental frequency removed

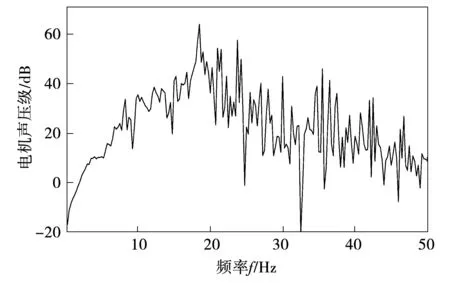

從圖中可看出,該臺電機除去0倍基頻后的0階電磁力在6倍基頻、12倍基頻與24倍基頻處力波幅值最大。進一步將電機電磁力導入諧響應分析模塊,對電機的振動噪聲進行仿真計算。仿真求得電機機殼上某點處的聲壓級頻譜如圖4所示。

圖4 電機聲壓級頻譜Fig.4 Frequency spectrum of motor sound pressure Level

在消聲室對該臺電機進行半球法噪聲實驗,計算電機在不同轉速下的聲壓級。將電機噪聲實驗測得的聲壓級與有限元仿真計算所求得的值進行對比,如表2所示。

由于電機噪聲實驗所測得的噪聲中不可避免的包含了機械噪聲,而仿真計算只求得了電機的電磁噪聲,因此仿真值與實驗值并不完全一致。從表2中可看出樣機聲壓級的仿真值與實驗值較為接近,其最大差值低于6.3%,因此可驗證仿真計算電機振動噪聲方法的準確性。由于多層磁鋼永磁同步電機在振動噪聲仿真計算方法上與樣機完全一致,因此可采用有限元仿真方法計算內置式多層磁鋼永磁同步電機的振動噪聲。

表2 樣機噪聲實驗值與仿真值對比Table 2 Comparison of experimental and simulated noise values of prototype

2 轉子結構對內置式多層磁鋼永磁同步電機振動噪聲的影響

內置式多層磁鋼永磁同步電機可產生高凸極率,增加電機磁阻轉矩在電磁轉矩中的占比。因此與普通內置式永磁同步電機相比,在輸出相同轉矩時磁鋼用量更少。采用與樣機相同的極槽配合且保持電機定子結構不變,但轉子改為常用的U型磁鋼的轉子結構,通過該轉子結構分析不同磁鋼層數對電機振動噪聲的影響。進而對電機的轉子結構提出優化措施,抑制電機的振動噪聲。

2.1 磁鋼層數對電機振動噪聲的影響

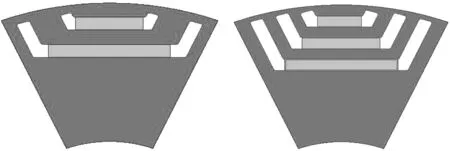

在氣隙磁密幅值近似相等的情況下仿真分析磁鋼層數為1至4層時電機的聲壓級。2層磁鋼與3層磁鋼電機的轉子結構如圖5所示。對不同磁鋼層數的電機進行仿真分析,求得電機除去0倍基頻后的0階電磁力頻譜對比如圖6所示。

圖5 不同磁鋼層數電機轉子結構Fig.5 Rotor structure of motor with different number of permanent magnet layers

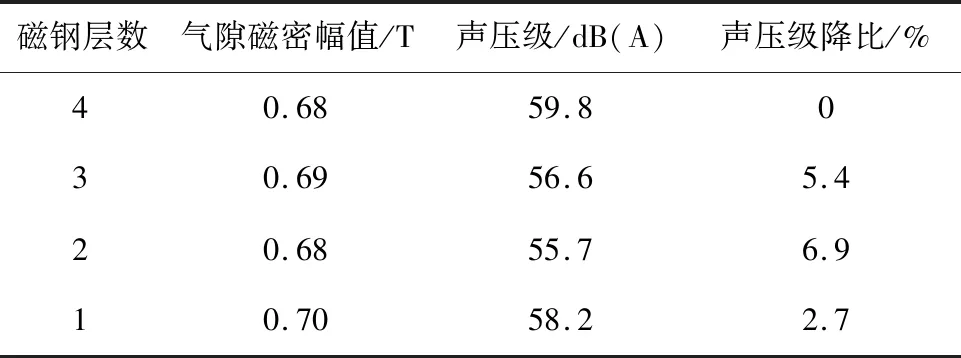

從圖6可看出,當電機采用多層U型磁鋼的轉子結構時,0階電磁力幅值依然集中在6倍基頻、12倍基頻和24倍基頻處。進一步對不同磁鋼層數電機的振動噪聲進行仿真分析。為更直觀表明不同磁鋼層數對電機振動噪聲的影響,以4層磁鋼電機的聲壓級為對照值,其他磁鋼層數電機的聲壓級與其差值用差值百分比的形式表示。仿真得到不同磁鋼層數電機的聲壓級對比如表3所示。從表中可看出,當電機采用3層或2層磁鋼的轉子結構時聲壓級較低。尤其2層磁鋼電機與4層磁鋼電機相比聲壓級降低了6.9%,在抑制電機振動噪聲上優勢明顯。因此,在設計多層磁鋼電機時將磁鋼層數設計為3層或2層對抑制電機的振動噪聲較為有利。

圖6 不同磁鋼層數電機0階電磁力頻譜對比Fig.6 Spectrum comparison of 0-order electromagnetic force of motors with different number of permanent magnet layers

表3 不同磁鋼層數電機聲壓級對比Table 3 Comparison of motor sound pressure levels with different magnet layers

2.2 磁鋼槽端部削角抑制電機的振動噪聲

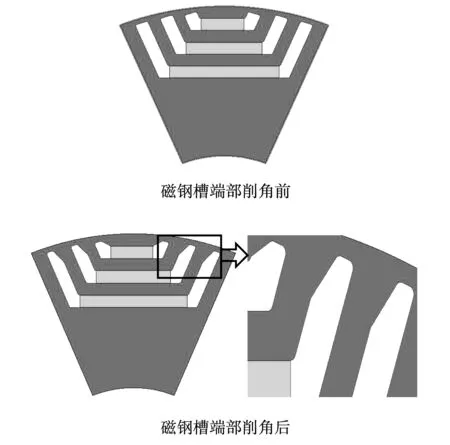

當內置式多層磁鋼的永磁同步電機采用3層磁鋼的轉子結構時,磁鋼產生的磁通大部分通過相鄰兩層磁鋼槽端部中間的轉子部分進入氣隙,在該區域較易形成磁路飽和,增加氣隙磁密的諧波含量。當電機氣隙磁密中3、5次諧波含量增多時尤其易增加電機的振動噪聲。針對此種現象,可通過對磁鋼槽端部進行削角處理,增大磁通路徑,減小磁路飽和程度,從而降低電機的聲壓級。通過有限元仿真不同削角位置和削角角度發現,若對電機磁鋼槽端部削角過大,則在降低電機聲壓級的同時也會增加電機的漏磁系數,對電機的電磁性能產生影響。若對電機磁鋼槽端部削角過小則無法起到增大磁通路徑,減小磁路飽和程度的目的。因此需通過有限元參數化仿真分析最優削角位置和削角角度,實現在不影響電機電磁性能的前提下降低電機的聲壓級。以上文中3層磁鋼永磁同步電機的轉子結構為例,通過有限元參數化仿真對磁鋼槽端部進行削角處理,確定了最優削角措施,磁鋼槽端部削角前后電機轉子結構對比如圖7所示。

圖7 磁鋼槽端部削角前后電機轉子結構對比Fig.7 Comparison of motor rotor structure before and after permanent magnet slot end corner cutting

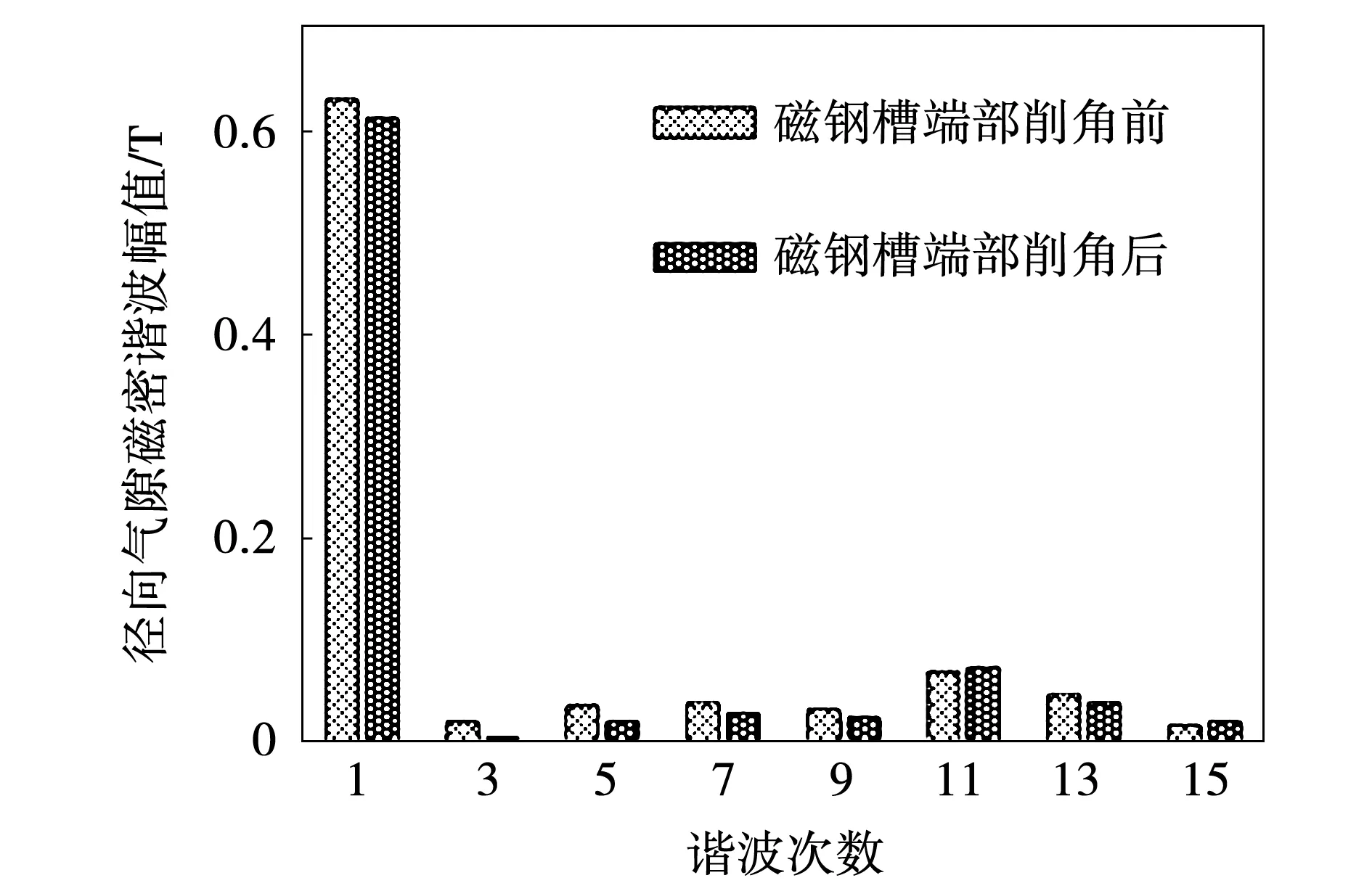

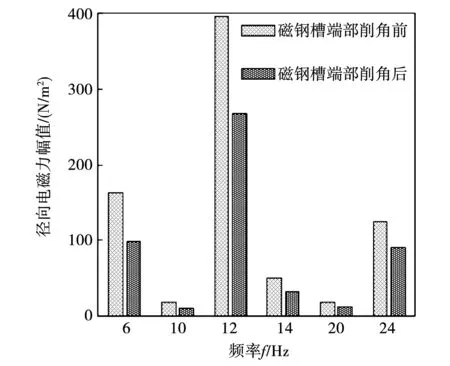

對磁鋼槽端部削角前后的電機進行仿真分析,電機徑向氣隙磁密諧波幅值對比如圖8所示,電機除去0倍基頻后的0階電磁力頻譜對比如圖9所示。

從圖8中可看出在對磁鋼槽端部削角處理后,電機徑向氣隙磁密除11次與15次諧波幅值略有增加外其余次數諧波幅值均有所降低,尤其是3次諧波幅值降比達73.8%。從圖9中的0階電磁力頻譜對比可看出對磁鋼槽端部的削角處理降低了電機的徑向電磁力幅值,尤其是12倍基頻處的力波幅值降低了32.5%,這對抑制電機的振動噪聲十分有利。進一步對磁鋼槽端部削角前后電機的聲壓級進行仿真分析,其聲壓級對比如表4所示。從表中可看出對磁鋼槽端部進行削角處理后電機的聲壓級降低了8.1%,表明該優化方法可有效抑制電機的振動噪聲。因此對內置式3層磁鋼的永磁同步電機可通過對磁鋼槽端部進行削角處理抑制電機的振動噪聲。

圖8 磁鋼槽端部削角前后電機徑向氣隙磁密諧波幅值對比Fig.8 Comparison of radial air gap flux density harmonic amplitude of the motor before and after permanent magnet slot end corner cutting

圖9 磁鋼槽端部削角前后電機0階電磁力頻譜對比Fig.9 Spectrum comparison of 0-order electromagnetic force of the motor before and after permanent magnet slot end corner cutting

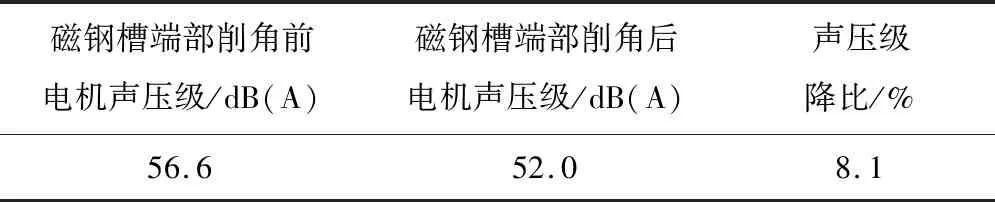

表4 磁鋼槽端部削角前后電機聲壓級對比Table 4 Comparison of motor sound pressure levels before and after magnetic barrier end corner cutting

2.3 轉子開隔磁孔抑制電機的振動噪聲

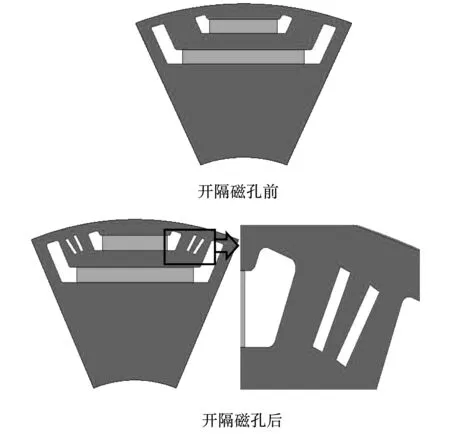

當內置式多層磁鋼的永磁同步電機采用2層磁鋼的轉子結構時可在轉子側開對稱的隔磁孔,通過隔磁孔改變電機磁路走向,優化氣隙磁密波形,降低波形畸變率,抑制電機的振動噪聲。通過有限元仿真發現,若轉子側所開的隔磁孔寬度過大會降低電機q軸電感,使電機凸極率降低,輸出轉矩減小。若所開隔磁孔寬度過小則無法起到改變磁路走向,優化氣隙磁密波形的目的。因此通過有限元參數化仿真分析不同隔磁孔寬度及夾角對電機振動噪聲的抑制效果和對電機電磁性能的影響,實現在不影響電機電磁性能的前提下降低電機的聲壓級。以上文中2層磁鋼的轉子結構為例,通過有限元參數化仿真確定了最優開孔措施,開隔磁孔前后電機的轉子結構對比如圖10所示。

圖10 開隔磁孔前后電機轉子結構對比Fig.10 Comparison of motor rotor structure before and after magnetic isolation holes slotting

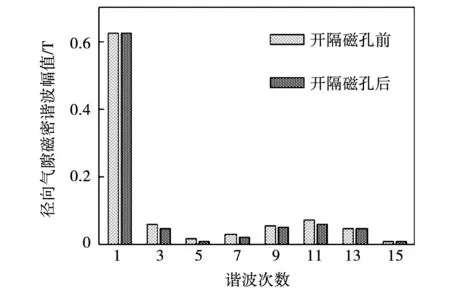

對開隔磁孔前后的電機進行仿真分析,電機徑向氣隙磁密的諧波幅值對比如圖11所示,電機除去0倍基頻后的0階電磁力頻譜對比如圖12所示。

從圖11中可看出,對電機轉子側開隔磁孔后,電機徑向氣隙磁密除15次諧波幅值略有增加外其余次數諧波幅值均有所降低,其中3次諧波幅值降低25%,5次諧波幅值降低46.1%。從圖12中可看出,當電機徑向氣隙磁密諧波幅值降低后,使得電機0階電磁力在各倍基頻處的力波幅值均有所降低,其中6倍基頻處力波幅值降低36.8%,12倍基頻處力波幅值降低23.2%,與開隔磁孔前相比明顯削弱了電機的徑向電磁力幅值。進一步對開隔磁孔前后電機的振動噪聲進行仿真分析,其聲壓級對比如表5所示。從表中可看出,對電機開隔磁孔后其聲壓級降低了5.9%,證明該優化方法可有效抑制電機振動噪聲。因此,2層磁鋼的內置式永磁同步電機可通過對電機轉子側開對稱的隔磁孔抑制電機的振動噪聲。

圖11 開隔磁孔前后電機徑向氣隙磁密諧波幅值對比Fig.11 Comparison of radial air gap flux density harmonic amplitude of the motor before and after magnetic isolation holes slotting

圖12 開隔磁孔前后電機0階電磁力頻譜對比Fig.12 Spectrum comparison of 0-order electromagnetic force of the motor before and after magnetic isolation holes slotting

表5 開隔磁孔前后電機聲壓級對比Table 5 Comparison of motor sound pressure levels before and after magnetic isolation holes slotting

3 極槽配合對永磁同步電機振動噪聲的影響

永磁同步電機的極槽配合影響電機徑向氣隙磁密的諧波含量并決定電機電磁力階次。同時,電機槽數的改變會影響定子各階模態的固有頻率。當電機定子模態的固有頻率與相應階次電磁力的時間頻率較為接近時會產生共振,對電機的振動噪聲產生影響[16]。由于電機的電磁力幅值近似與其階次的4次方成反比,因此,電磁力階次越低對電機的振動噪聲影響越大。推導8極9槽、8極12槽、8極36槽和8極48槽4種常用極槽配合的永磁同步電機的電磁力階次,分析其對電機噪聲值的影響。永磁同步電機的每極每相槽數可表示為

(5)

式中:Z為定子槽數;m為電機相數;P為電機極對數。

當q為整數時,電機的定子磁場諧波次數可表示為[17]

v1=(6k1+1)p。

(6)

當q為分數時,將式(5)化為最簡分數的形式,可表示為

(7)

式中t為單元電機數。

若d為偶數,則電機定子諧波磁場次數與轉子諧波磁場次數可分別表示為[18]:

(8)

(9)

若d為奇數,則電機定子諧波磁場次數與轉子諧波磁場次數可分別表示為:

(10)

μ2=(6k1+1)dt。

(11)

式中:k1=±1,±2,±3,…;k2=0,1,2,3,…。

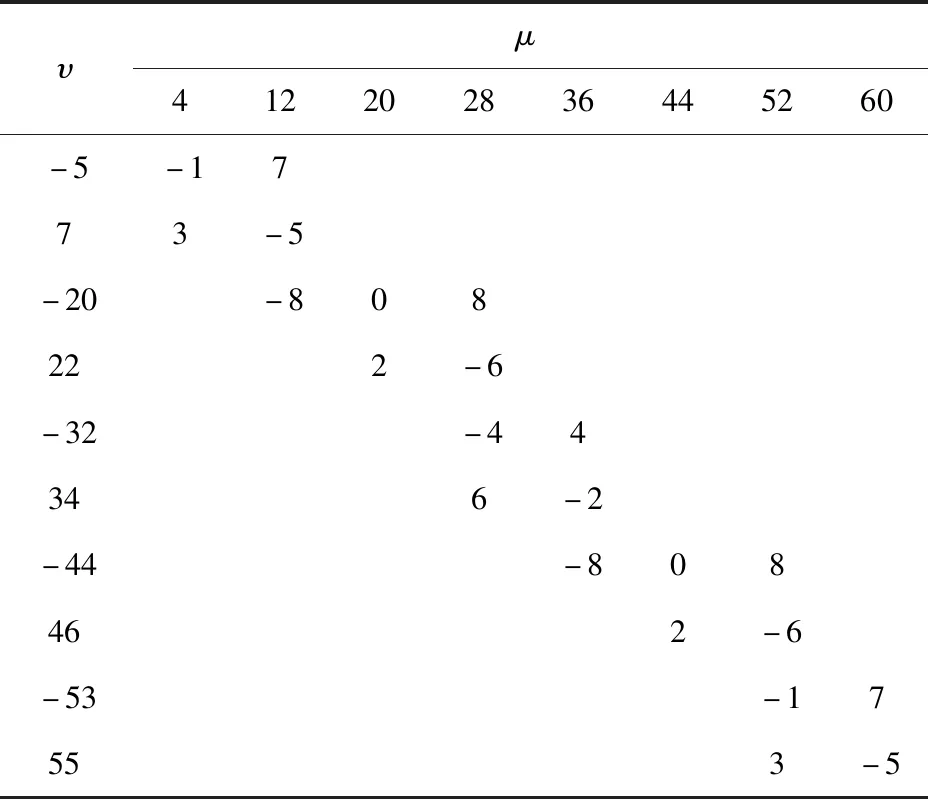

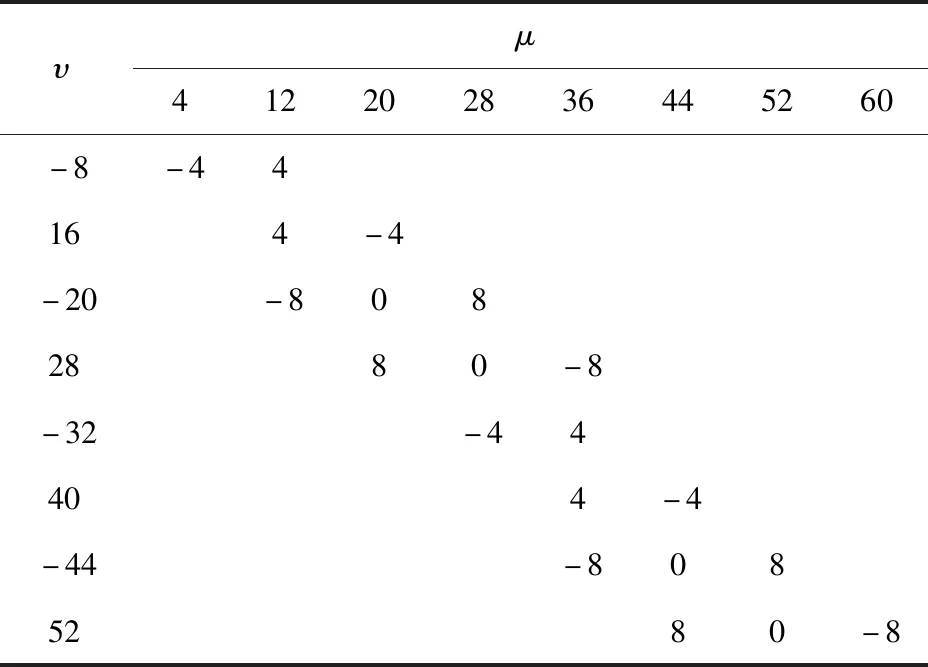

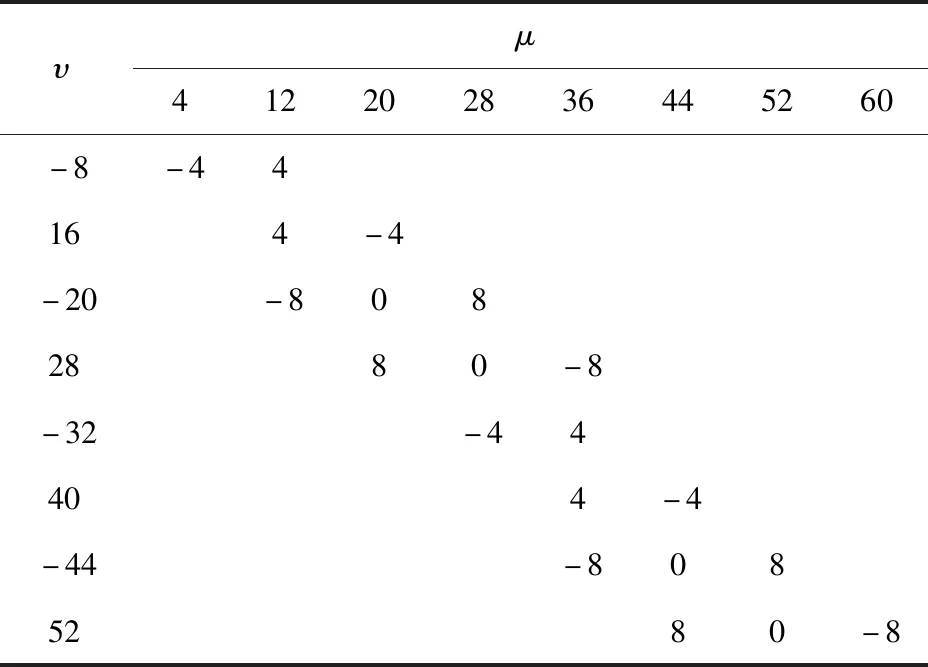

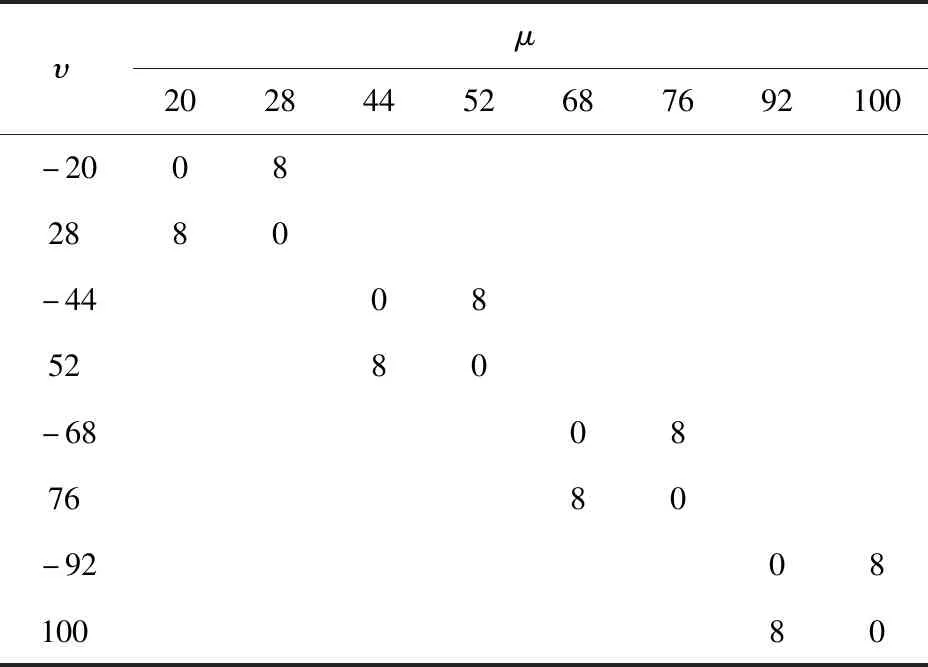

為突出對比不同極槽配合的永磁同步電機的電磁力階次,對上述4種極槽配合的電機取小于等于8階的電磁力進行分析,不同極槽配合電機的主要電磁力階次如表6~表9所示。

表6 8極9槽電機主要電磁力階次Table 6 Main electromagnetic force orders of 8-pole 9-slot motor

表7 8極12槽電機主要電磁力階次Table 7 Main electromagnetic force orders of 8-pole 12-slot motor

表8 8極36槽電機主要電磁力階次Table 8 Main electromagnetic force orders of 8-pole 36-slot motor

表9 8極48槽電機主要電磁力階次Table 9 Main electromagnetic force orders of 8-pole 48-slot motor

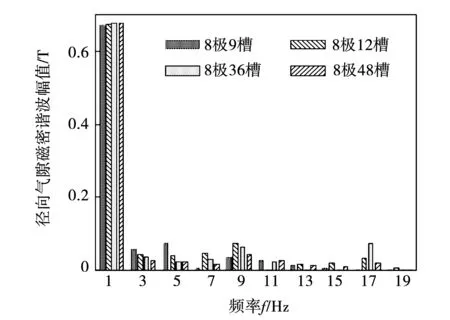

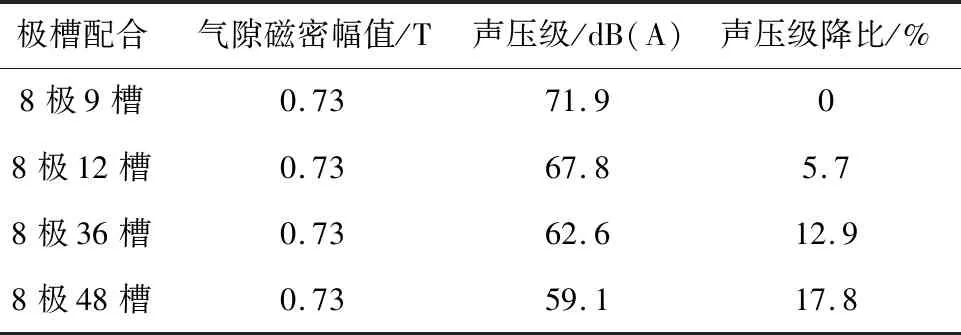

從表6~表9中可看出,8極9槽電機除0階電磁力外最低力波階次為1階,8極12槽與8極36槽電機除0階電磁力外最低力波階次為4階,而8極48槽電機除0階電磁力外最低力波階次為8階。由于8極48槽電機為整數槽電機,電磁力階次只能為0或2P的整數倍,由此避免了低階電磁力對電機振動噪聲的影響。因此,在上述4種極槽配合中8極48槽的極槽配合在抑制電機振動噪聲上具有優勢。對4種極槽配合的電機進行建模仿真,徑向氣隙磁密諧波幅值對比如圖13所示。定子各階模態固有頻率對比如表10所示。進一步計算不同極槽配合電機在額定轉速下的聲壓級,為更直觀表明不同極槽配合對電機振動噪聲的影響,以8極9槽電機的聲壓級為對照值,其他極槽配合電機的聲壓級與其差值用差值百分比的形式表示。不同極槽配合電機的聲壓級對比如表11所示。

圖13 不同極槽配合電機徑向氣隙磁密諧波幅值對比Fig.13 Comparison of radial air gap flux density harmonic amplitude of the motor with different polar slots

表10 不同極槽配合電機定子各階模態固有頻率對比Table 10 Natural frequency comparison of each mode of motor stator with different pole slots

表11 不同極槽配合電機聲壓級對比Table 11 Comparison of sound pressure levels of motors with different pole slots

從表11中可看出,極槽配合對電機振動噪聲的影響十分明顯。8極48槽電機的聲壓級與8極9槽相比降低了17.8%,因此選擇合適的極槽配合可有效抑制電機的振動噪聲。其中整數槽電機聲壓級明顯低于其他3種極槽配合的分數槽電機,驗證了整數槽的極槽配合在抑制電機振動噪聲上的優勢。從表10中可以看出,隨著電機定子槽數的增加,定子各階模態固有頻率也隨之增加。當電機的模態階次與電磁力的階次一致,且相同階次的頻率也較為接近時才會產生共振。因此,對8極48槽電機來說只需關注0階模態固有頻率,8極12槽與8極36槽電機除0階模態固有頻率外,還需關注4階模態固有頻率,而8極9槽電機則需關注5階模態以下的各階模態固有頻率。仿真分析表明,上述4種極槽配合電機的各階模態固有頻率與相應階次電磁力的時間頻率并不接近,因此并不會產生共振,對電機振動噪聲的影響有限。進一步對比發現8極12槽與8極36槽電機雖然電磁力階次相同,但8極36槽電機聲壓級與8極12槽電機相比降低了7.2%,證明與8極12槽相比8極36槽的極槽配合對抑制電機的振動噪聲更為有利。從圖13中可看出,8極36槽電機徑向氣隙磁密除11次諧波外其余次數諧波幅值均低于8極12槽電機,其中3次諧波幅值降低了17.3%,5次諧波幅值降低了43.1%。這是由于8極36槽電機每極下的槽數更多,降低了定子齒諧波對電機振動噪聲的影響。因此在兩種不同極槽配合電機的電磁力階次相同時,每極下槽數更多的極槽配合可以更好降低電機的聲壓級。

4 結 論

本文通過基于直接耦合場的有限元仿真方法計算一臺額定功率為20 kW的電機的振動噪聲。電機聲壓級仿真值與實驗值的差值小于6.3%,驗證了本文仿真計算電機振動噪聲方法的準確性。

針對內置式多層磁鋼永磁同步電機的轉子結構進行分析,得出在電機設計時將磁鋼層數設計為3層或2層對抑制電機的振動噪聲較為有利。進一步提出對3層磁鋼電機可通過在磁鋼槽端部進行削角處理,對2層磁鋼電機可通過在轉子側開對稱的隔磁孔,以降低電機的聲壓級。優化后電機的聲壓級較優化前分別降低了8.1%和5.9%,有效抑制了電機的振動噪聲。

通過對比分析4種常用極槽配合的永磁同步電機的聲壓級,驗證了整數槽的極槽配合在抑制電機振動噪聲上優勢明顯。進一步通過對比4種極槽配合電機定子各階模態的固有頻率發現8極48槽的整數槽電機與其他3種極槽配合的分數槽電機相比發生共振的可能性更低。并且當在兩種不同極槽配合電機的電磁力階次相同時,每極下槽數更多的極槽配合可以更好的抑制電機振動噪聲。